Разработка функциональной схемы влияния основных факторов процесса микродугового оксидирования на свойства покрытий

Автор: Михеев А.Е., Трушкина Т.В., Гирн А.В., Раводина Д.В.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 2 т.16, 2015 года.

Бесплатный доступ

Для защиты деталей и узлов, изготовленных из алюминиевых сплавов, от коррозии применяют покрытия, полученные гальваническим методом, которые не всегда удовлетворяют требованиям по коррозионной стойкости. Данный метод имеет ряд недостатков, связанных с применением агрессивных электролитов (растворы сильных кислот), наличием дополнительных операций, предусматривающих подготовку поверхности (предварительное обезжиривание, травление), а также необходимостью в технологическом цикле наличия холодильного оборудования. В связи с этим существует необходимость в применении новых методов по защите алюминиевых сплавов от коррозии. Одним из перспективных методов нанесения защитных покрытий на алюминиевые сплавы является микродуговое оксидирование (МДО). Для формирования покрытий с требуемыми эксплуатационными свойствами разработана принципиальная схема взаимосвязей технологических параметров процесса МДО со свойствами получаемых покрытий. С целью подтверждения теоретических предположений проведены исследовательские работы по определению закономерности влияния технологических режимов микродугового оксидирования на физико-механические свойства получаемых покрытий. Установлены закономерности влияния технологических режимов микродугового оксидирования на физико-механические свойства получаемых покрытий. Выявлено, что скорость коррозии МДО-покрытий в условиях ускоренных испытаний составляет 0,088 мм/год, что в 5 раз ниже твердого анодно-оксидного покрытия 0,4175 мм/год, полученного гальваническим методом. По полученным данным расчетов и отношению к группам коррозионной стойкости можно судить о более высокой коррозионной стойкости МДО-покрытий в агрессивных средах по сравнению с покрытиями, полученными гальваническим методом.

Алюминиевые сплавы, коррозия, защитное покрытие, микродуговое оксидирование

Короткий адрес: https://sciup.org/148177441

IDR: 148177441 | УДК: 620.197

Текст научной статьи Разработка функциональной схемы влияния основных факторов процесса микродугового оксидирования на свойства покрытий

Введение. Микродуговое оксидирование – процесс формирования покрытий в высоковольтном режиме на поверхности металлов, находящихся в электролите. МДО-покрытия обладают уникальными физикомеханическими свойствами [1–6]. Развитию теории микродугового оксидирования и исследованию свойств полученных покрытий посвящены работы многих ученых, таких как Г. А. Марков, Г. В. Маркова, А. Гюнтершульце, Г. Бетц, Б. С. Гизаттулин, И. В. Су-минов, А. В. Эпельфельд, А. И. Мамаев, П. С. Гордиенко, В. А. Федоров и др. Направление работ данных авторов связаны с исследованием механизма формирования оксидных покрытий на различных электрохимических стадиях [7–11]. Влияние технологических режимов процесса микродугового оксидирования на прочность и коррозионную стойкость покрытий, сформированных на алюминиевых сплавах, изучены недостаточно глубоко. Особый практический и научный интерес представляют содержание α-и γ-фаз, пористость, шероховатость, микротвердость и толщина полученного оксида, оказывающие основное влияние на получение высокопрочных коррозионностойких покрытий. В связи с вышеизложенным актуальной задачей является получение коррозионно-стойких покрытий с повышенными физико-механическими характеристиками на алюминиевых сплавах методом микродугового оксидирования.

Разработка функциональной схемы . Микроду-говое оксидирование является сложным многофакторным процессом. Влияние отдельных факторов на свойства и качество покрытий исследуется достаточно широко, уделяется особое внимание аноднокатодному режиму, который обеспечивает получение покрытий с повышенными физико-механическими характеристиками (адгезия, микродвердость, прочность и износостойкость) [12–14].

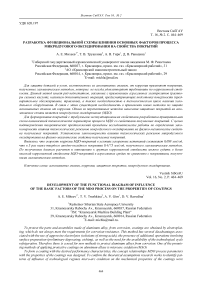

Физико-химические и механические характеристики покрытий в значительной степени зависят от технологических режимов процесса (плотность тока, соотношение катодной и анодной составляющих тока, напряжение, время обработки и температура электролита) микродугового оксидирования, состава и концентрации электролитов [15–17]. Для формирования покрытий с требуемыми эксплуатационными свойствами разработана принципиальная схема взаимосвязей технологических параметров процесса МДО-составов обрабатываемого материала и электролита со свойствами получаемых покрытий, представленная на рис. 1.

В качестве факторов, влияющих на свойства покрытий, как правило, выступают плотность тока, соотношение катодной и анодной составляющих тока, состав электролита. Важной характеристикой процес- са является плотность тока. Ее величина оказывает значительное влияние на скорость протекания физико-химических процессов на обрабатываемой поверхности и на эксплуатационные характеристики полученного оксидного слоя. Однако при достижении определенных значений плотности тока энергия локальных разрядов достигает величин, при которых начинает наблюдаться эффект кавитации. При чрезмерно больших плотностях тока кавитационное разбрызгивание может превысить массу образующегося оксида. Объясняется это тем, что энергия локальных разрядов достигает таких значений, что расплавленное пятно (капля) оксида не успевает закристаллизоваться и поэтому следующий разряд приходится на это же место. В таких случаях вся подведенная энергия концентрируется через малую площадь дна кратера, разрушая не только слой образовавшегося оксида, но и материал основы. Поэтому при обработке существует ограничение по максимальному значению плотности тока, которая для алюминиевых сплавов не должна превышать 50 А/дм2 [11].

Большое значение для процесса имеет также и соотношение катодной и анодной составляющих тока. Гальваническое оксидирование всегда проводилось только при анодной поляризации. Позднее были выявлены факты формирования оксидно-гидроксидных слоев и при катодной поляризации, а поиск рациональных комбинаций анодной и катодной поляризаций привел к чрезвычайно перспективным процессам формирования покрытий при асимметричном переменном напряжении – анодно-катодным микродуго-вым процессам [18]. От анодных такие покрытия радикально отличаются рядом свойств и, главное, низкой, иногда полностью отсутствующей, пористостью слоя, прилегающего к основе.

В анодный полупериод процесса происходит рост оксидного покрытия, а в катодный полупериод возможно частичное растворение оксида и переход γ-А12О3 в α-А12О3 оксида за счет сохранения высокой температуры в канале пробоя, что повышает твердость покрытий, а следовательно, и износостойкость. Для формирования прочных коррозионно-стойких покрытий в силикатно-щелочном электролите обработку рекомендуется вести в интервале напряжений от 500 до 1000 В. Для обеспечения высокой коррозионной стойкости необходимо добиваться снижения пористости покрытия. В наружном слое возможно образование алюмосиликатов в виде муллита (3Al2О3∙2SiО2), повышающих коррозионную стойкость, но снижающих поверхностную прочность покрытия. Анализ разработанных механизмов процессов при МДО алюминия в различных электролитах показал, что процесс вести целесообразнее в силикатно- щелочном электролите состава KOH + Na2SiO3 [19]. В выбранном электролите в результате протекания электрохимических процессов образуется оксид кремния, который при нагреве с Al2O3 и другими оксидами металлов может дать тугоплавкие и термически стойкие вещества, не взаимодействующие с растворами большинства кислот и щелочей, которые будут способствовать повышению коррозионной стойкости получаемых покрытий. При микродуговом оксидировании в силикатно-щелочном электролите согласно механизму электрохимических процессов возможно образование покрытия, содержащего в своем составе фазу α-А12О3, которая будет обусловливать износостойкость [19]. С целью подтверждения теоретических предположений проведены исследовательские работы по определению закономерности влияния технологических режимов микродугового оксидирования на физико-механические свойства получаемых покрытий.

Экспериментальные исследования. Для проведения экспериментальных работ получения образцов микродуговым оксидированием в слабощелочном водном электролите были выбраны следующие режимы обработки: плотность тока от 10 до 50 А/дм2, соотношение катодной и анодной составляющих тока Ik/Iа = 1–1,5.

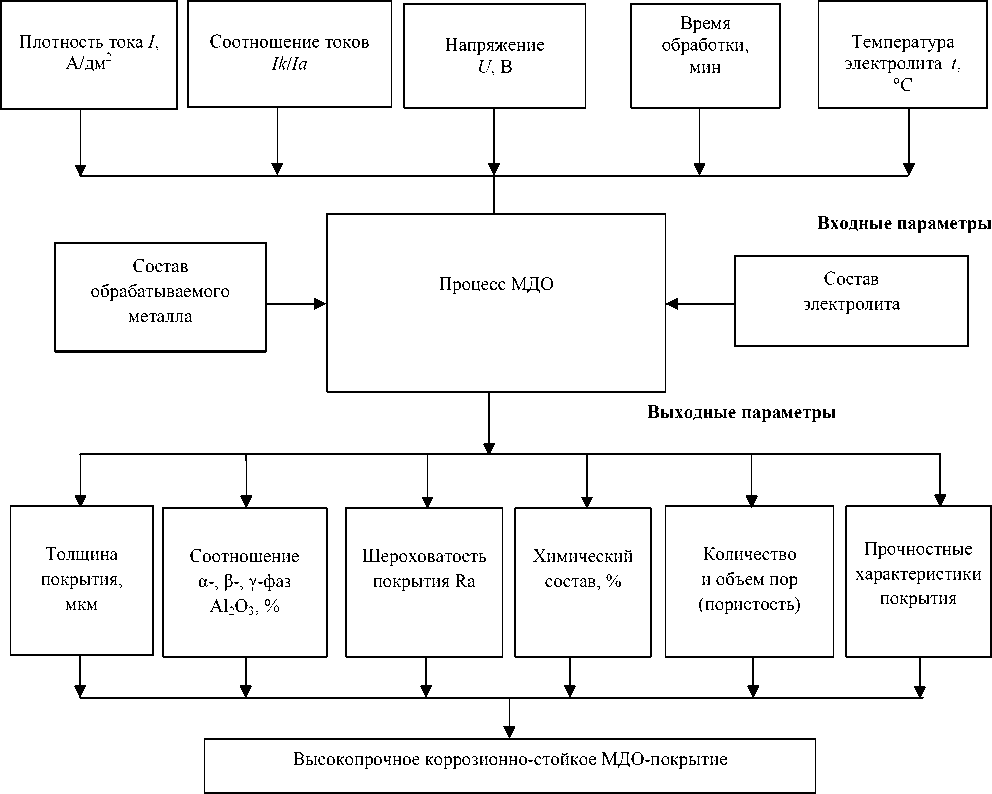

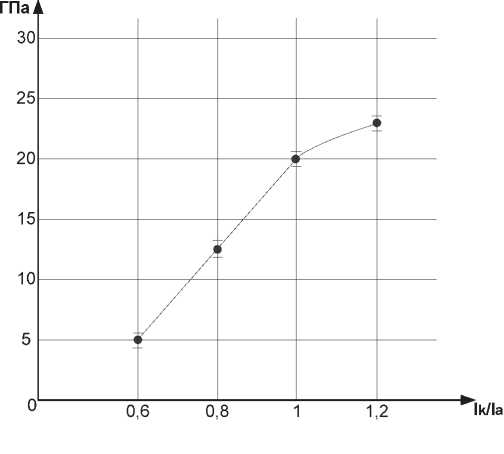

На твердость покрытий оказывает влияние соотношение катодной и анодной составляющих тока. На рис. 2 и 3 представлена зависимость микротвердости от соотношения токовых составляющих и сравнительная диаграмма микротвердости твердого анодно-оксидного и МДО-покрытий. Твердость покрытия на сплаве АМг6, сформированного при плотности тока 40 А/дм 2 и соотношении Ik / Ia = 1,2, достигает 23 ГПа, что в 4,5 раза превышает твердые анодно-оксидные покрытия.

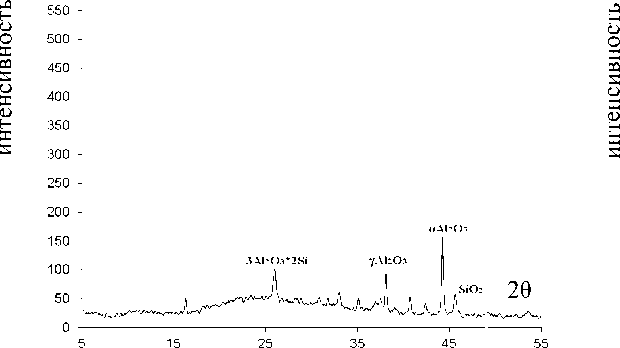

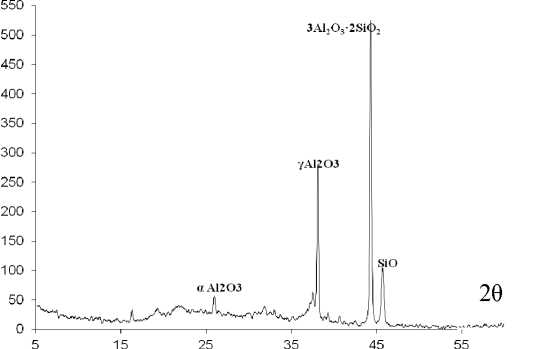

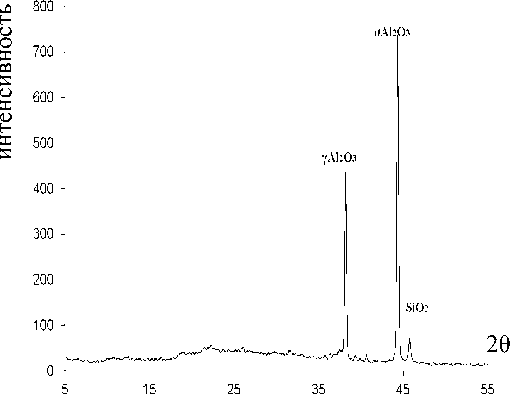

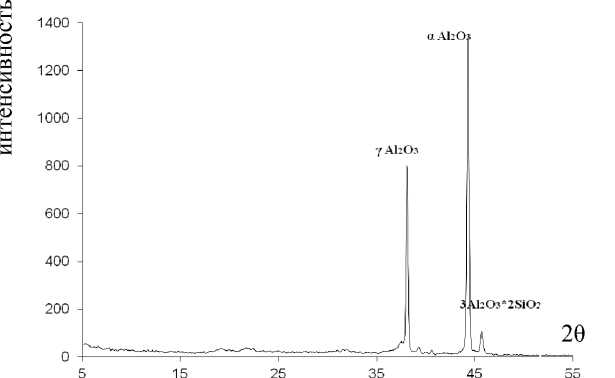

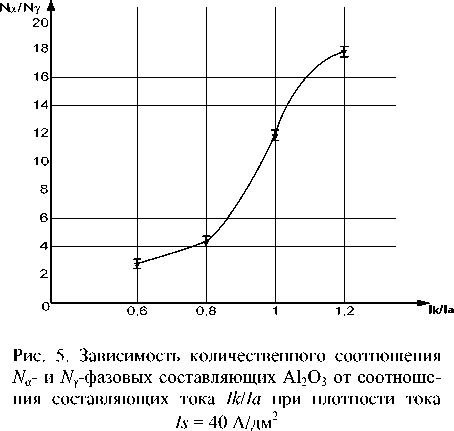

Увеличение твердости покрытий с ростом плотности тока происходит за счет повышения содержания модификации α-Аl 2 О 3 в покрытии, что подтверждают данные дифрактограмм на рис. 4 и график изменения количественного соотношения фазовых составляющих покрытия, представленный на рис. 5.

Технологические параметры

Рис. 1. Принципиальная схема взаимосвязей технологических параметров процесса МДО со свойствами получаемых покрытий

Рис. 2. Зависимость микротвердости от соотношения составляющих тока Ik/Ia при Is = 40 А/дм2

Рис. 3. Сравнительная диаграмма микротвердости твердого анодно-оксидного покрытия и МДО-покрытия при Ik / Ia = 1,2, Is = 40 A/дм 2

б

в г

Рис. 4. Данные дифрактограмм образцов с МДО-покрытием при Is = 40 А/дм 2 : а – Ik / Ia = 0,6; б – Ik / Ia = 0,8; в – Ik / Ia = 1,0; г – Ik / Ia = 1,2

По результатам рентгенофазового анализа из данных дифрактограмм можно выделить две основные фазы оксида алюминия: альфа-фаза – характеризуется пиком интенсивности 2,045, гамма-фаза – 1,987. При увеличении катодной составляющей тока наблюдается увеличение содержания альфа-оксида алюминия в покрытии, интенсивность пиков от режимов обработки возрастает от 150 при Ik / Ia = 0,6 до 1400 при Ik / Ia = 1,2.

С увеличением соотношения Ik / Ia от 0,6 до 1,2 наблюдается повышение процентного содержания альфаи гамма-оксидов алюминия в покрытии и достигает 17 % при Ik / Ia = 1,2, плотности тока Is = 40 А/дм 2 .

Кроме высоких значений микротвердости, покрытия, сформированные микродуговым оксидированием, характеризуются также высокой прочностью сцепления σсц. Результаты испытаний МДО-покрытий с основой показали, что прочность сцепления превышает прочность используемой клеевой основы (клей ВК-9), которая выдерживает нагрузки до 10 МПа. Отрыв образцов происходит по клею, объясняется данный факт механизмом формирования покрытий. Покрытие при микродуговом оксидировании растет в глубину обрабатываемого материала, где образуется альфа-фаза оксида алюминия (что подтверждено данными рент- генофазового анализа, представленными на рис. 4, 5) за счет высоких температур в канале пробоя.

Испытания на износ (трением) показали, что износостойкость покрытий, сформированных микродуго-вым оксидированием на сплаве АМг6, в 20 раз превышает то же значение для закаленной стали У8 (HRC = 65).

Коррозионную стойкость образцов с МДО-покрытием и образцов с анодно-окисным покрытием оценивали в процессе ускоренных испытаний, которые проводились в условиях, вызывающих увеличение агрессивности среды: 1) Na 2 SO 4 – 1 моль/литр, подкисленный H 2 SO 4 до рН 2,5 и 2) 3% NaCl c добавлением NaOH рН 12,6. Время проведения испытаний – 14 суток.

Оценка покрытий по отношению к группам коррозионной стойкости осуществлялась по результатам расчета глубинного показателя коррозии согласно ГОСТ 5275–68.

По результатам проведенных расчетов скорости коррозии следует, что в разбавленной кислоте покрытие, сформированное микродуговым оксидированием, является более стойким по сравнению с покрытием, полученным классическим анодированием. Согласно шкале коррозионной стойкости МДО-покрытия относятся к группе весьма стойких, а анодно-окисные покрытия – к группе малостойких. В морской воде МДО-покрытия относятся к группе стойких, анодноокисные покрытия – к группе с пониженной стойкостью. Выявлено, что скорость коррозии МДО-покрытий в условиях ускоренных испытаний составляет 0,088 мм/год, что в 5 раз ниже твердого анодно-оксидного покрытия 0,4175 мм/год, полученного гальваническим методом. По полученным данным расчетов и отношению к группам коррозионной стойкости можно судить о более высокой коррозионной стойкости МДО-покрытий в агрессивных средах по сравнению с покрытиями, полученными гальваническим методом.

Заключение. В работе предложена принципиальная схема взаимосвязей технологических параметров процесса МДО (плотности тока, соотношения катод- ной и анодной составляющих тока, напряжения, составов металла основы и электролита) со свойствами получаемых покрытий (шероховатостью, толщиной, содержанием фазовых составляющих оксида алюминия, химического состава, прочностных характеристик).

Установлены закономерности повышения физикомеханических свойств полученных покрытий. При увеличении содержания (до 17 %) в составе покрытия α-Al 2 O 3 микротвердость МДО-покрытий достигает 23 ГПа, что в 4,5 раза превышает значение микротвердости твердых анодно-оксидных покрытий. Выявлено, что скорость коррозии МДО-покрытий в условиях ускоренных испытаний в 5 раз ниже твердых анодно-оксидных покрытий, полученных гальваническим методом.

Acknowledgments . This work was financially supported by the Ministry of Education of the Russian Federation, the state contract № 2.G2531.0043.

Список литературы Разработка функциональной схемы влияния основных факторов процесса микродугового оксидирования на свойства покрытий

- Воробьева Г. Я. Коррозионная стойкость материалов в агрессивных средах химических производств. изд. пер. и доп. М.: Химия, 1975. 816 с.

- Эванс Ю. Р. Коррозия и окисление металлов (теоретические основы и их практические предложения). М.: Машиностроение,1962. 853 с.

- Гольденберг И. Н. Техника защиты от коррозии. Л.: Химия, 1980. Вып. 2 (35). С. 15-19.

- Розинфельд И. Л. Коррозия и защита металлов. М.: Металлургия, 1969. 215 с.

- Томашев Н. Д. Теория коррозии и защиты металлов. М.: Изд. АН СССР, 1959.

- Гальванические покрытия в машиностроении: справочник. В 2 т. Т. 2/Ф. Ф. Ажогин . М.: Машиностроение, 1985. 248 с.

- Шрейдер А. В. Оксидирование алюминия и его сплавов. М.: Машиностроение, 1960. 220 с.

- Микродуговое оксидирование/Г. А. Марков //Вестник МГТУ. Сер. «Машиностроение». 1992. № 1. С. 34-56.

- Микродуговое оксидирование: теория, технология, оборудование/И. В. Суминов . М.: Экомет, 2005. 368 с.

- А. с. 526961 СССР, МКИ С 25 Д. Микродуговое оксидирование/Г. А. Марков, Т. А. Маркова, 1977. С. 14.

- Модель перехода анодирования в микродуговой режим/В. И. Белеванцев //Изв. СО АН СССР. Сер. «Хим. науки», 1989. Вып. 6. С. 73-81.

- Трушкина Т. В., Михеев А. Е., Гирн А. В. Коррозионная стойкость МДО-покрытий в агрессивных средах//Вестник СибГАУ. 2014. Вып. 1 (53). С. 179-184.

- Малышев В. Н., Марков Г. А., Федоров В. А. Особенности строения и свойства покрытий, наносимых методом микродугового оксидирования//Химическое и нефтяное машиностроение. 1984. № 1. С. 26-27.

- Обобщенная модель микродугового оксидирования алюминиевых сплавов/А. Е. Михеев //Перспективные материалы, технологии, конструкции: сб. науч. тр. Всерос. науч.-техн. конф./КГАЦМиЗ. Красноярск, 2002. С. 136-141.

- Технологические возможности микродугового оксидирования алюминиевых сплавов/А. Е. Михеев //Вестник машиностроения. М., 2003. № 2. С. 56-63.

- Михеев А. Е., Стацура В. В., Никушкин Н. В. Влияние параметров процесса МДО на формирование покрытий в электролитических растворах//Материалы, технологии, конструкции: сб. науч. тр. Красноярск, 1995. С. 144-146.

- Федоров В. А., Белозеров В. В., Великосельская Н. Д. Формирование упрочненных поверхностных слоев методом микродугового оксидирования в различных электролитах и при изменении токовых режимов//Физика и химия обработки материалов. 1991. № 1. С. 87-93.

- Тимошенко А. В., Опара Б. К. Влияние наложенного переменного тока на состав и свойства оксидных покрытий, формируемых в микроплазменном режиме. М.: Машиностроение, 1994. 150 c.

- Bartuśka M., Zvĕrina K. Plazmovĕ střikani povlakü ze zaruvzdorných kysličnikü a sloučenin//Strojirenstvi. 1973. Vol. 23, No. 11. Р. 675-681.

- Vorob’eva G. Ya. Korrozionnaya stoykost' materialov v agressivnykh sredakh khimicheskikh proizvodstv . Moscow, Khimiya Publ., 1975, 816 p.

- Evans Yu. R. Korroziya i okislenie metallov (teoreticheskie osnovy i ikh prakticheskie predlozheniya) . Moscow, Mashinostroenie Publ., 1962, 853 p.

- Gol’denberg I. N. Tekhnika zashchity ot korrozii . Leningrad, Khimiya Publ., 1980, No. 2 (35), P. 15-19.

- Rozinfel’d I. L. Korroziya i zashchita metallov . Moscow, Metallurgiya Publ., 1969, 215 p.

- Tomashev N. D. Teoriya korrozii i zashchity metallov . Moscow, Izd. AN SSSR Publ., 1959, 150 p.

- Azhogin F. F. et al. Gal'vanicheskie pokrytiya v mashinostroenii. . Moscow, Mashinostroenie Publ., 1985, Vol. 2, 248 p.

- Shreyder A. V. Oksidirovanie alyuminiya i ego splavov . Moscow, Mashinostroenie Publ., 1960, 220 p.

- Markov G. A. et al. . Vestn. MGTU. Ser. mashinostroenie, 1992, No. 1, P. 34-56 (In Russ.).

- Suminov I. V. et al. Mikrodugovoe oksidirovanie: teoriya, tekhnologiya, oborudovanie . Moscow, Ekomet Publ., 2005, 368 p.

- Markov G. A., Markova T. A. Mikrodugovoe oksidirovanie . Patent SSSR, 1977, No. 526961, Р. 14.

- Belevantsev V. I. et al. . Izv. SO AN SSSR. Ser. khim. nauk, 1989, Vol. 6, P. 73-81 (In Russ.).

- Trushkina T. V. et al. . Vestnik SibGAU, 2014, No. 1 (53), P. 179-184 (In Russ.).

- Malyshev V. N. et al. . Khimich. i neftyanoe mashinostroenie, 1984, No. 1, P. 26-27 (In Russ.).

- Mikheev A. E. et al. . Sb. nauchnykh trudov Vserossiyskoy nauchno-tekhnicheskoy konferentsii “Perspektivnye materialy, tekhnologii, konstruktsii” . Krasnoyarsk, KGATsMiZ, 2002, P. 136-141 (In Russ.).

- Mikheev A. E. et al. . Vestnik mashinostroeniya, 2003, No. 2, P. 56-63 (In Russ.).

- Mikheev A. E. et al. . Sb. nauchnykh trudov “Materialy, tekhnologii, konstruktsii” . Krasnoyarsk, 1995, P.144-146 (In Russ.).

- Fedorov V. A. et al. . Fizika i khimiya obrabotki materialov, 1991, No. 1, P. 87-93 (In Russ.).

- Timoshenko A. V., Opara B. K. Vliyanie nalozhennogo peremennogo toka na sostav i svoystva oksidnykh pokrytiy, formiruemykh v mikroplazmennom rezhime . Moscow, Mashinostroenie Publ., 1994, 150 p.

- Bartuśka M., Zvĕrina K. Plazmovĕ střikani povlakü ze zaruvzdorných kysličnikü a sloučenin. Strojirenstvi, 1973, Vol. 23, No. 11, P. 675-681.