Разработка функциональных моделей производства

Автор: Алистарова Нина Владимировна, Иванов Дмитрий Юрьевич, Морозов Владимир Васильевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-3 т.19, 2017 года.

Бесплатный доступ

В данной статье рассматривается методика применения средств управления проектами для анализа машиностроительного производства, построены модели производственных процессов.

Производство, моделирование, технологический процесс

Короткий адрес: https://sciup.org/148205069

IDR: 148205069 | УДК: 658.5.011

Текст научной статьи Разработка функциональных моделей производства

Современные подходы к управлению производством промышленного предприятия предполагают системный и функциональный анализ, направленный на рациональное осуществление производственных процессов и эффективное функционирование предприятия как производственной системы. Проведение функционального анализа производственных процессов необходимо для построения адекватной модели функционирования предприятия и реализации оперативного и стратегического управления. Оперативное управление процессом предполагает наличие управляющего процессом – специально выделенного должностного лица, отвечающего за процесс с момента его начала до завершения процесса, связанного с выполнением основных и вспомогательных функций и достижением наблюдаемого, управляемого и запланированного результата. Стратегическое управление предполагает изменение функциональной модели с целью структурирования или реструктуризации процессов методами реинжиниринга (быстрого изменения инфраструктуры, методов и способов управления) и постоянного улучшения (постепенный переход к целевой модели с системными изменениями на всех уровнях) [1].

Функциональная модель предприятия создается с целью оценки управляемости производственной системы, а также оценки рисков и вероятности выполнения производственного плана, который в условиях рыночной экономики является не детерминированным с точки

Морозов Владимир Васильевич, доктор технических наук, профессор, заведующий кафедрой экологии и безопасности жизнедеятельности.

зрения как объемов выпуска отдельных видов продукции, так и общей производственной номенклатуры предприятия.

В настоящее время автокомпонентные предприятия имеют два основных рынка сбыта – рынок производителей автомобилей и рынок автозапчастей. Оба этих рынка обладают одной характерной особенностью – колебаниями спроса, вызванными сезонностью, высоким уровнем конкуренции автомобильной техники, а также наличием системы дублирования поставщиков одного изделия и создаваемой за счет этого искусственной конкурентной средой.

Помимо колебаний спроса, еще одним фактором эффективности функционирования предприятия является соответствие его производственной системы требованиям, накладываемыми международными стандартами (в автомобильной отрасли – ISO/TS 16949), государственными стандартами безопасности, качества, а также специальными требованиями автопроизводителей, которые определяют конкретные инструменты, применяющиеся для повышения эффективности производственной системы.

МЕТОДИКА ИССЛЕДОВАНИЯ

Описанные выше ограничения требуют от автокомпонентных предприятий применения принципов управления проектами, а так же системного и функционального анализа процессов. Под проектом, в данном случае, понимается совокупность мероприятий, направленных на реализацию производства и продаж одного типа (вида) продукта с заранее заданной рынком ценой в течение определенного времени.

ПОЛУЧЕННЫЕ РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

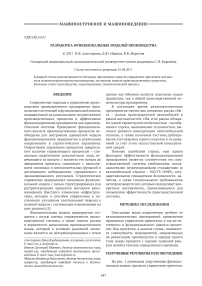

На рис. 1 приведена укрупненная функциональная модель процесса управления проектом,

Рис. 1. Функциональная модель процесса управления проектом разработанная на основе анализа технической документации ООО «ФРОСТ».

Процесс управления проектом предполагает реализацию следующих функций:

-

1) анализ требований и проработка контракта - согласование с заказчиком (или самостоятельное определение согласно результатам маркетинговых исследований) ценовых параметров и характеристик качества нового (или модернизированного) продукта;

-

2) проектирование и разработка конструкции - осуществление первого этапа конструкторской и технологической подготовки производства, направленного на формализацию требований к продукту;

-

3) проектирование и разработка технологических процессов - осуществление второго этапа конструкторской и технологической подготовки производства, направленного на создание производственных мощностей, необходимых для производства;

-

4) окончательная подготовка производства, одобрение производства - согласование функциональной модели производства с потребителем и проверка ее на соответствие требованиям регламентов и стандартов;

-

5) серийное производство - производство продукции согласно заданным объемам и характеристикам качества продукции и процессов.

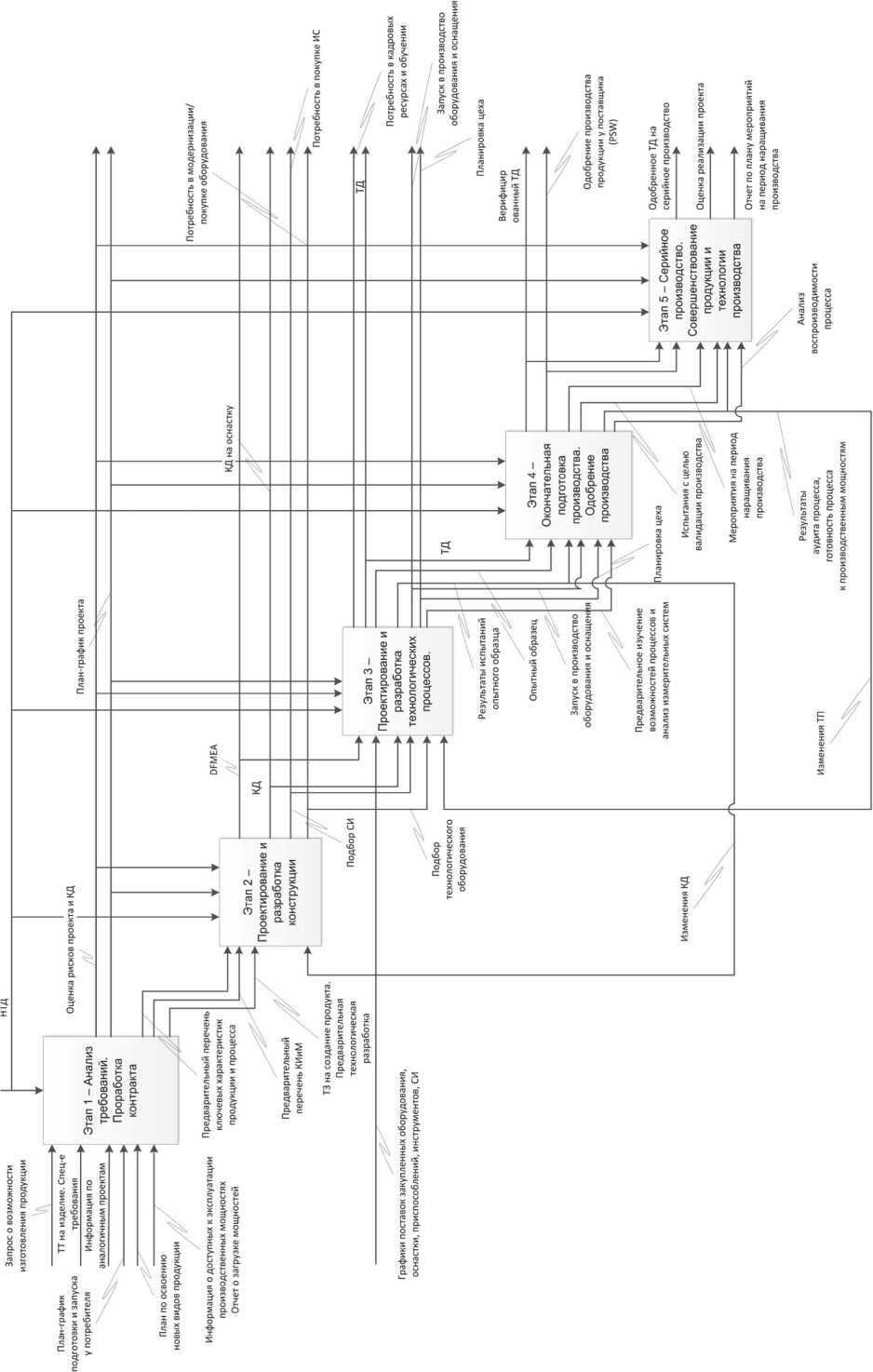

Для эффективного функционирования про- изводственной системы необходима реализация большого количества основных и вспомогательных процессов, важнейшими из которых являются процессы закупок, производства и управления производственной инфраструктурой - оборудованием. Современные производственные системы строятся на основании функциональных взаимосвязей элементов с обратными связями в виде потоков требований (рис. 2) [2].

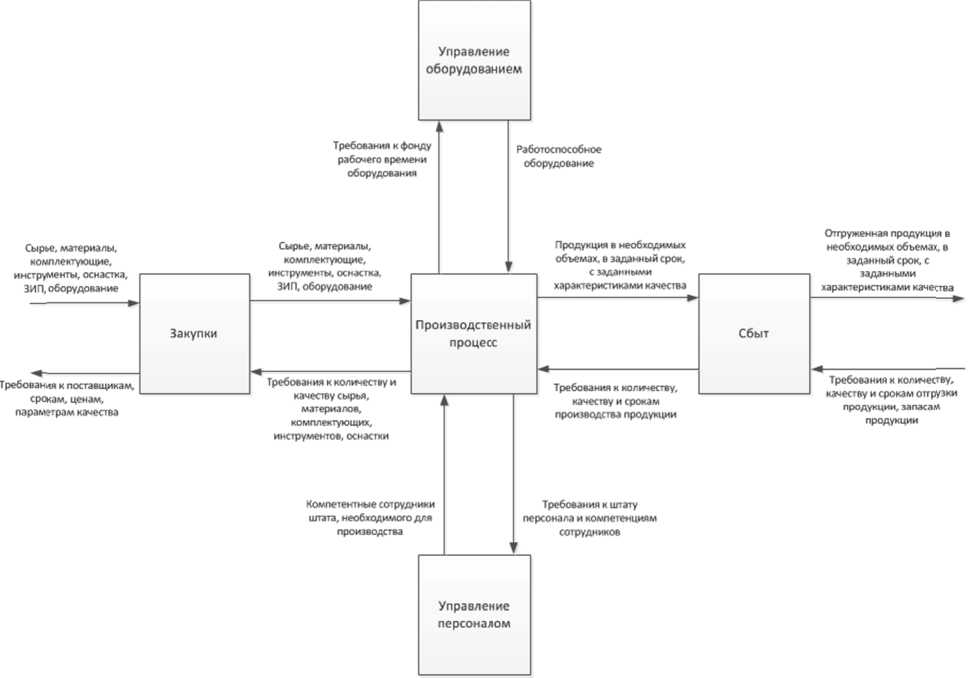

На рис. 3 приведена функциональная модель процесса закупок. Функциями процесса закупок являются:

-

1) планирование закупок - определение ценовых, временных и качественных характеристик закупаемых элементов материально-технической базы, сырья, комплектующих и т.д.;

-

2) поиск, оценка и выбор поставщиков -проведение многокритериального анализа и выбора контрагентов;

-

3) оперативное управление поставками -мониторинг дисциплины поставок и реализация корректирующих мероприятий в отношении поставщиков;

-

4) входной контроль - проверка параметров качества закупаемых элементов.

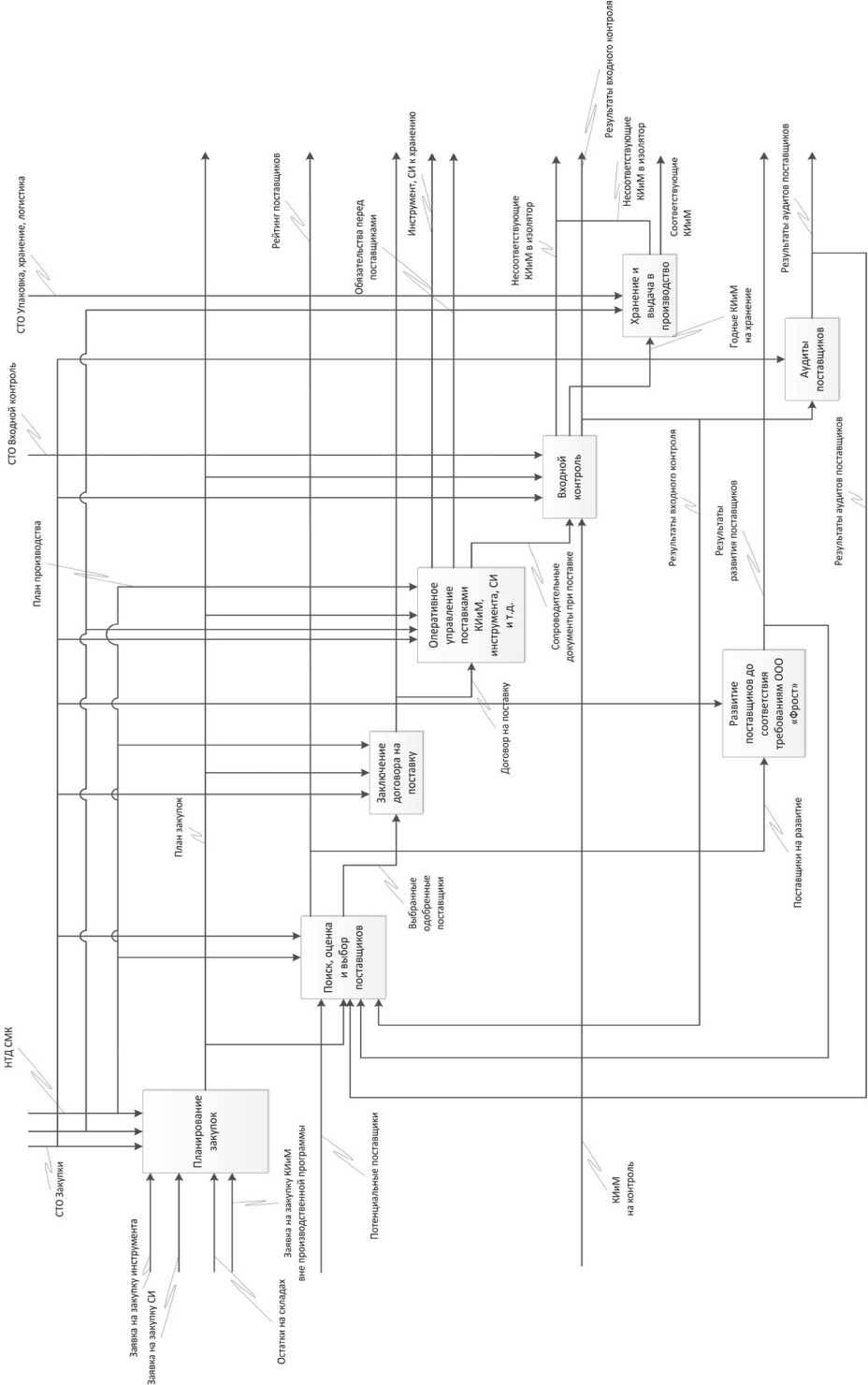

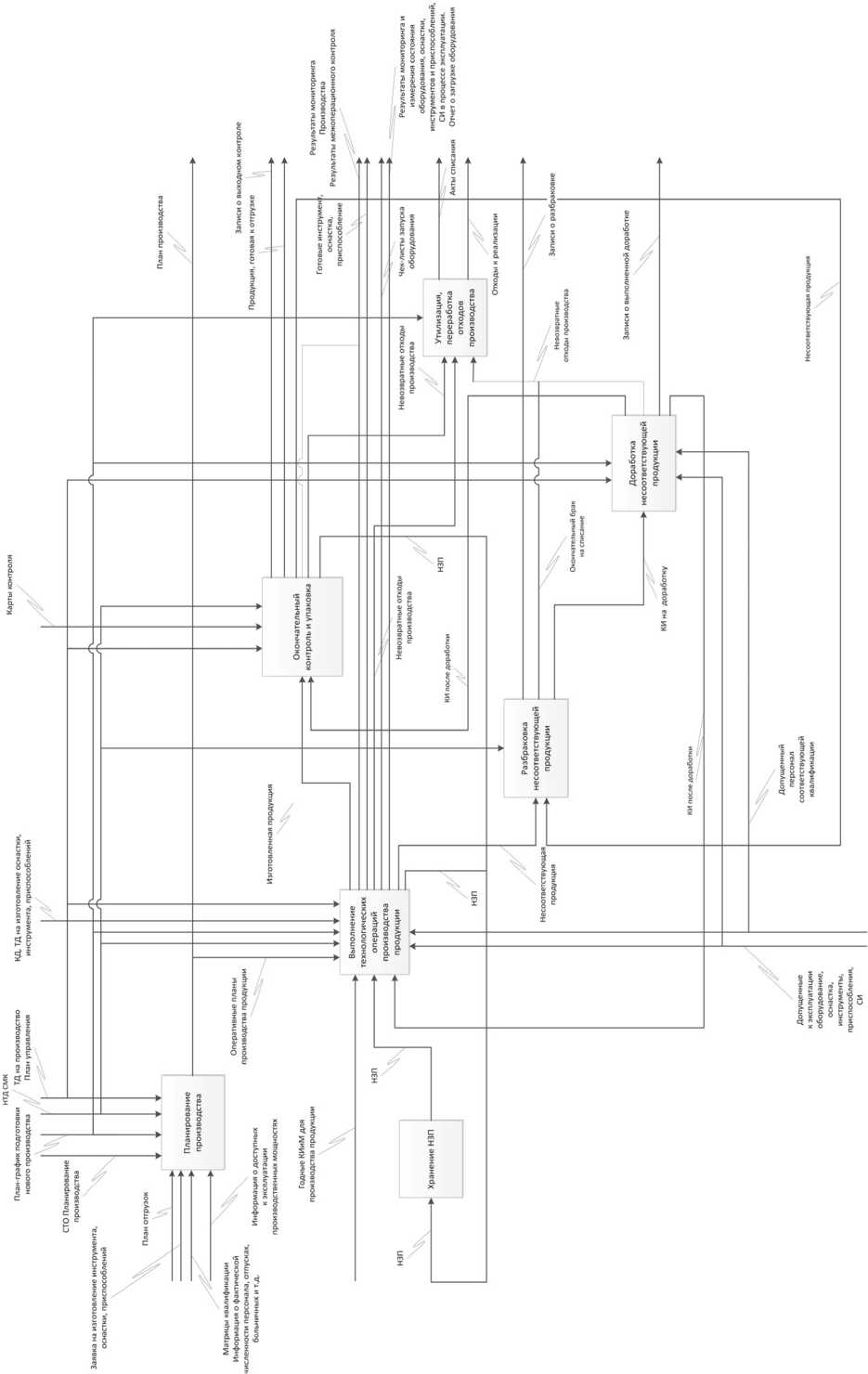

На рис. 4 приведена функциональная модель процесса производства. Функциями процесса производства являются:

-

1) планирование производства - определение

Рис. 2. Укрупненная функциональная модель производства с обратными связями между элементами

Рис. 3. Функциональная модель процесса закупок

Рис. 4. Функциональная модель процесса производства основных параметров потоков изделий, оборудования, графиков и сроков выпуска продукции;

-

2) выполнение технологических операций производства продукции – выполнение основных операций производства, связанных с добавлением ценности продукту и выполнения требований по его конструкции и характеристикам качества;

-

3) разбраковка несоответствующей продукции – проведение операций по контролю качества и отделению брака;

-

4) доработка несоответствующей продукции – выполнение операций по приведению параметров бракованной продукции до уровня соответствия требованиям к параметрам качества продукции.

-

5) окончательный контроль и упаковка – реализация комплекса мероприятий, направленных на недопущение брака в поставке и соблюдение требований по упаковке и хранению;

-

6) утилизация и переработка отходов производства – реализация мер рециклинга отходов и управления отходами.

На рис. 5 приведена функциональная модель процесса управления оборудованием. Функциями процесса управления оборудования являются:

-

1) обслуживание оборудования – проведение планово-предупредительных, текущих и аварийных ремонтов и обслуживания;

-

2) мониторинг и измерение состояния оборудования – реализация комплекса мер по осмотрам и испытаниям оборудования;

-

3) вывод оборудования из эксплуатации – реализация мер по запрету использования оборудования в производственном процессе, связанных с утилизацией или реализацией оборудования.

Для комплексной оценки состояния и возможности производства выполнять заказы согласно производственному плану (производственной программе) необходимо проведение функционального анализа комплекса технологических операций, необходимых для добавления ценности продукции, что подразумевает построение функциональных моделей производственных процессов для каждой единицы товарной номенклатуры предприятия.

Рассмотрим технологический процесс производства изделия «Кронштейн вспомогательных агрегатов в сборе», отгружаемый ООО «ФРОСТ» ПАО «АВТОВАЗ» с целью дальнейшей реализации. Функциональная графическая модель производства изделия приведена на рис. 6.

Описание параметров технологического процесса изготовления изделия «Кронштейн вспомогательных агрегатов в сборе» приведен в табл. 1. Приведенное описание технологического процесса и параметры основных производственных операций выполнено для изготовления одного изделия.

ЗАКЛЮЧЕНИЕ

Рассмотренные выше функциональные модели процессов являются моделями производственных процессов высшего уровня и направлены на реализацию мониторинга и управления производственной системой предприятия. Качественная и эффективная реализация процессов высшего уровня необходима для реализации оптимального управления загрузкой оборудования, повышения фондоотдачи, оптимизации других основных технико-экономических показателей функционирования производства.

Функциональный анализ технологических процессов производства продукции является первым этапом построения математической и имитационной модели производства, необходимой для проведения анализа способности производства адаптироваться под колеблющийся спрос, а также анализа чувствительности производственной системы к внешним возмущениям разного рода, например, изменениям требований к упаковке, технологии производства, периодам отгрузки и т.д.

Список использованных сокращений:

DFMEA – анализ видов, последствий и причин потенциальных несоответствий,

ЗИП – заготовки и полуфабрикаты,

ИС – информационные системы,

КИИМ – комплектующие изделия и материалы,

КД – конструкторская документация,

НЗП – незавершенное производство,

НТД – научно-техническая документация, СИ – средства измерения,

СТО – стандарт организации,

ТД – техническая документация,

ТЗ – техническое задание,

ТТ – технические требования.

Список литературы Разработка функциональных моделей производства

- Новицкий Н.И., Пашуто В.П. Организация, планирование и управление производством. М.: Финансы и статистика, 2007. 576 с.

- Xu Zhiwei, Liu Yongxian. Mechanical production line simulation and optimization analysis//Journal of Automation and Logistics, 2008.