Разработка и исследование гидроударно-кавитационного аппарата роторного типа

Автор: Мещеряков И.В., Анушенков А.Н.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 7 т.6, 2013 года.

Бесплатный доступ

Рассмотрены конструктивные особенности предлагаемого гидроударно-кавитационного аппарата роторного типа. Проанализировано влияние зазора между ротором и статором на технические характеристики аппарата. Установлены параметры эффективного функционирования аппарата в зависимости от размеров зазора между ротором и статором. Изучены формы поперечного сечения статора и ротора, определены основные параметры, оказывающие влияние на эффективную работу. Предложена классификация основных процессов, реализуемых в аппарате. В качестве примера применения представлен технологический комплекс для интенсификации процессов диспергирования, гомогенизации, обезмеживания, дефосфоризации, десульфурации и активации материалов. Описана многофункциональная пилотная установка на базе разработанного аппарата. Сформулированы перспективные направления применения в промышленности.

Гидроудар, кавитация, гидроударно-кавитационный аппарат, активация, резонанс, измельчение, гомогенизация, смешивание, интенсификация, зазор

Короткий адрес: https://sciup.org/146114792

IDR: 146114792 | УДК: 621.311.22

Текст научной статьи Разработка и исследование гидроударно-кавитационного аппарата роторного типа

Гидромеханические процессы воздействия на различные системы лежат в основе многих технологий и производств самых различных отраслей промышленности: химической, нефтехимической, угледобывающей, горно-рудной, микробиологической, пищевой, фармацевтической, парфюмерной, лакокрасочной, машиностроительной и многих других. Основную долю среди них занимают процессы переработки систем «жидкость – жидкость» и «жидкость – твердое тело». Гидромеханическое воздействие наиболее эффективно осуществляется в аппаратах с периодическим прерыванием потока обрабатываемой среды, которые можно разделить на несколько видов. В статических аппаратах прерывание потока осуществляется за счет конструктивных особенностей [1-3]. В динамических гидроударно-кавитационных аппаратах (ГКА) прерывание потока происходит из-за вращения ротора, размещенного коаксиально статору. Конструктивно в рабочих поверхностях ротора и статора такого аппарата выполнены щели для протекания обрабатываемой среды [4, 5]. Одним из основных факторов эффективной работы ГКА является форма поперечного сечения этих щелей, характер их движения и зазор между статором и ротором [6].

В настоящее время широкое распространение ГКА в промышленном применении нашли в основном в горнодобывающей отрасли для приготовления рабочих сред для механизированных гидрокрепей. Подобные устройства успешно применяются на машиностроительных заводах для приготовления смазочно-охлаждающих жидкостей и на заводах, производящих синтетические моющие средства, на стадии подготовки их композиции [7-11]. В других отраслях промышленности практическое внедрение ГКА очень сдерживается. Основная проблема в создании и внедрении ГКА для расширения области его промышленной эксплуатации заключается в отсутствии единой терминологии данных аппаратов, унифицированного ряда их типоразмеров, научно обоснованных методов расчета основных технических и технологических параметров и самих процессов обработки различных материалов при использовании ГКА, а также в отсутствии конкретного производственного опыта.

В то же время применение ГКА дает существенный экономический эффект благодаря значительной интенсификации гидромеханических процессов за счет достижения кавитационного режима течения обрабатываемой среды, переводу на непрерывный режим эксплуатации, снижению энерго- и материалоемкости, уменьшению производственных площадей, сокращению потерь. ГКА с эффективностью может использоваться в различных гидромеханических, химических, тепломассообменных процессах. Аппарат оказывает многофакторное импульсное воздействие на обрабатываемый материал для получения стабильных, высокодисперсных эмульсий и суспензий, интенсификации процессов растворения и экстрагирования веществ, изменения физико-химических параметров, деструкции молекулярных соединений. Высокая степень воздействия на обрабатываемую среду объясняется развитой интенсивной акустической импульсной кавитацией, большими сдвиговыми напряжениями, гидравлическими ударами и другими механическими воздействиями [12].

Разработанные до настоящего времени методы расчета геометрических, гидромеханических, гидроударных, гидравлических и кавитационных параметров ГКА основываются либо на теории гидравлического удара, либо на применении нестационарного уравнения Бернулли без учета в нем нестационарности и центробежных сил инерции. При этом совершенно не учитываются стесненность движения частиц дисперсной фазы в гидромеханическом устройстве, их взаимодействие и взаимовлияние, а также некоторые характерные особенности течения рабочей среды.

ГКА применяется для обработки систем «жидкость–жидкость», «жидкость–твердое тело» и «газ–жидкость» за счет механического воздействия на частицы обрабатываемой среды, заключающегося в ударных, срезывающих и истирающих нагрузках при контактах с рабочими парами статор-ротор и гидродинамического воздействия, выражающегося в больших сдвиговых напряжениях в жидкости, пульсациях давления и скорости потока среды, а также гидроакустического воздействия на обрабатываемую среду, осуществляющегося за счет мелкомасштабных пульсаций давления, интенсивной кавитации, ударных волн и нелинейных акустических эффектов. В аппарате происходит преобразование энергии низкой концентрации в энергию высокой локальной концентрации в неустойчивых точках структуры вещества. Пространственная и временная концентрация энергии позволяет получить большую мощность импульсного энергетического воздействия, совершить энергетическую накачку, высвободить внутреннюю энергию вещества, инициировать многочисленные кван- – 787 –

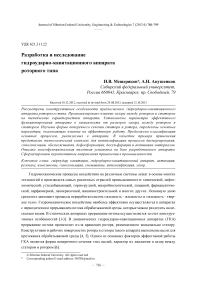

Рис. 1. Гидроударно-кавитационный аппарат товые, каталитические, цепные, самопроизвольные, лавинообразные и другие энергонасыщенные процессы [13].

Разработанный ГКА (рис. 1) содержит входной патрубок 1 и выходной патрубок 2 , корпус 3 , внутри которого установлены роторы 4, 5, 6, 7 и статоры 8, 9, 10, 11 , торцевые крышки 12 , вал 13 [14]. Роторы и статоры представляют собой рабочие пары статор-ротор со щелями в боковых стенках и рабочими камерами 14 .

Предварительно подготовленный материал с измельчёнными частицами через входной патрубок 1 поступает в ГКА 2. В процессе функционирования обрабатываемая смесь, находящаяся в рабочей камере 14 , разгоняется в направлении щелей ротора 4, 5, 6, 7. В момент перекрытия кольцом статора 8, 9, 10, 11 щелей ротора скорость движения потока резко снижается и прерывается, происходит гидравлический удар, сжимающие усилия через жидкость передаются на частицы твёрдых веществ, деформируя их. При совмещении щелей ротора и статора нагрузка с частицы снимается и она испытывает деформацию растяжения. При выходе из щели ротора в щель статора материал попадает в поле кавитационных импульсов, образованных расширением щели в рабочей камере. Под воздействием схлопывающихся пузырьков среды разрушаемая частица получает дополнительное разрушение от знакопеременных нагрузок. Большая суммарная поверхность кавитационных пузырьков обеспечивает интенсивный диффузионный обмен между жидкой и газовой фазами, в результате чего происходит ускорение активирующих реакций.

Последовательно расположенные и однонаправленные на осевом валу 13 ступени устройства при движении потока создают приращение давления и импульсных частот, близких к ультразвуку, от входного патрубка 1 к выходному 2 . Это позволяет получить на выходе каждой из последующих ступеней более высокую степень смешения, активации и гомогенизации обрабатываемого материала. При переходе потока из одной ступени в другую кратно повышается давление, которое способствует увеличению частоты гидро-кавитационных импульсов. Изменение частоты определяется конструкцией рабочих пар, формой и количеством щелей статора и ротора. Увеличение импульсной частоты способствует мелкодисперсному измельчению твердых частиц в непрерывном потоке. Дисперсность частиц увеличивается от ступени к ступени в соответствии с увеличением резонансной частоты измельчения.

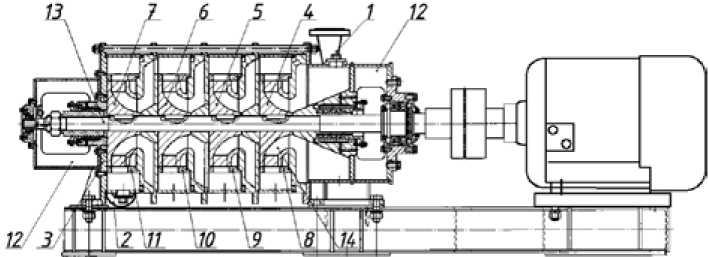

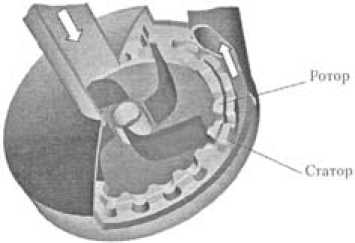

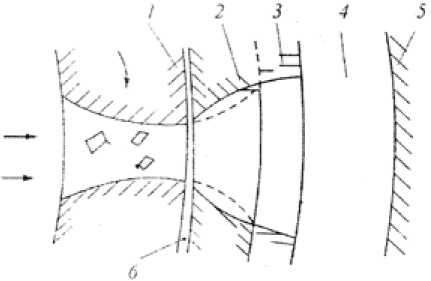

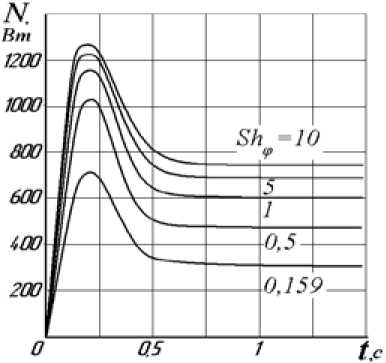

Процесс движения обрабатываемого материала в ступени с рабочей парой статор-ротор функционирующего ГКА показан на рис. 2. Общая схема рабочей пары статор-ротор ГКА представлена на рис. 3.

Обрабатываемая среда поступает под давлением в патрубок 4 и конфузор 10 в полость ротора 7 , попадает на отражатель 11 . Затем через щели 8 ротора 7 и щели 6 статора 5 проходят в рабочую камеру 9 и выводятся из аппарата через патрубок 3. Обрабатываемая среда, проходя конфузор, значительно увеличивает скорость истечения и, попадая на отражатель, образует кавитационную полость. В полости ротора среда подвергается дополнительному акустическому воздействию при возникновении интенсивной кавитации. В аппарате также генерируются гидроакустические колебания, вызываемые периодически перекрываемыми щелями ротора и статора. Частота этих колебаний зависит от угловой частоты вращения ротора и числа щелей в роторе и статоре.

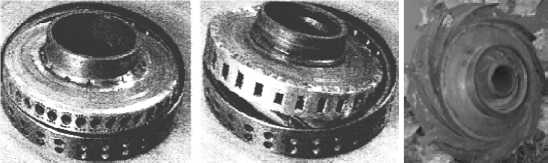

Несколько рабочих пар статор-ротор разработанного ГКА представлены на рис. 4. Процесс установки статора и рабочей пары на консоль одной из ступеней аппарата представлен на рис. 5.

Рис. 2. Схема движения обрабатываемого материала в ступени

Рис. 3. Схема рабочей пары: 1 – корпус; 2 – выходной патрубок; 3 – крышка; 4 – выходной патрубок; 5 – статор; 6 – щели в боковых стенках; 7 – ротор со щелями в боковых стенках; 8 – щели ротора; 9 – рабочая камера; 10 – конфузор; 11 – отражатель

Рис. 4. Рабочие пары ГКА

( а )

(б )

Рис. 5. Установка статора ( а ) и рабочей пары ( б ) на консоль ступени

Рис. 6. Разрез щели ротора и статора: 1 – ротор с резонатором; 2 – статор; 3 – упрочняющее кольцо; 4 – рабочая камера; 5 – корпус; 6 – зазор между ротором и статором

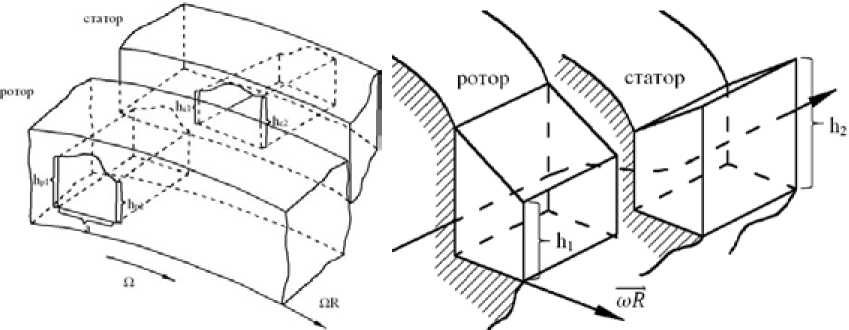

Процессы, происходящие в щели ротора и статора рабочей пары, схематично показаны на рис. 6.

Благодаря вращению ротора 1 обрабатываемый материал направляется лопастями к внешнему диаметру рабочей камеры 4 . В момент перекрытия щели ротора корпусом статора 2 происходит гидроудар. При совпадении щелей ротора и статора материал поступает в эти щели и зазор 6 . Форма щели статора способствует резкому расширению потока и появлению кавитационных пузырьков, разрушающих частицы и деструктивно воздействующих на материал.

Особое влияние на рабочие характеристики аппарата оказывает зазор между ротором и статором в рабочей ступени. Доля центробежного давления в зазоре тем больше, чем больше величина самого зазора. Изменение величины зазора оказывает значительное влияние на вели- – 790 –

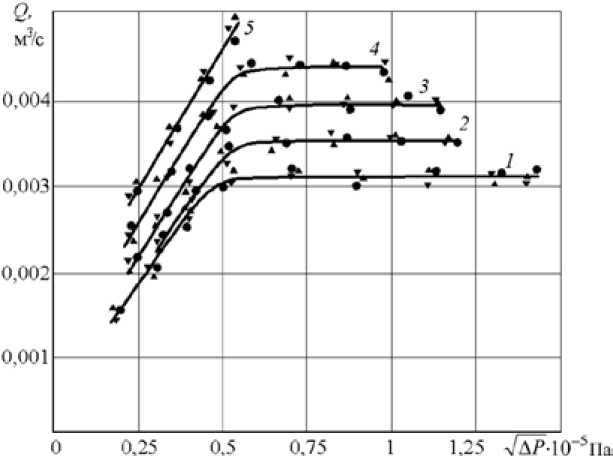

Рис. 7. Зависимость объемного расхода от перепада давлений между ротором и статором от угловой скорости вращения ротора: 1 – δ = 0,05 мм; 2 – δ = 0,1 мм; 3 – δ = 0,15 мм; 4 – δ = 0,2 мм; 5 – δ = 0,25 мм; ▼ – ω= 250 с–1; ▲ – ω= 150 с–1; • – ω= 50 с–1

чину объемного расхода, то есть с увеличением зазора для возникновения эффекта кавитации необходимы большие расходы обрабатываемой среды. Рост зазора сокращает пределы кавитационного режима работы. Зазор между ротором и статором ступени лежит в пределах 0,1–0,5 мм. При вращении ротора зазор изменяется на величину ±2...5 % от его среднего значения, что достаточно для осуществления эффективного режима работы, необходимого для интенсификации проводимых технологических процессов. При выходе из зазора в рабочую камеру ротора обрабатываемая среда резко теряет скорость, а при входе в щели ротора скорость резко возрастает, что приводит к дополнительной турбулизации потока обрабатываемой среды [15].

Рассмотрим влияние зазора между ротором и статором, скорости вращения ротора и давления в роторе от перепада давления между ротором и статором ∆ P . Построения выполнены исходя из производительности ГКА не более 20 м3/ч. Графические зависимости представлены на рис. 7 [16].

Представленные результаты показывают, что изменение величины зазора оказывает значительное влияние на величину объемного расхода. При росте зазора для возникновения кавитации, признаком которой служит изменение угла наклона графических прямых, необходимы большие расходы обрабатываемой среды. Следовательно, уменьшение зазора расширяет пределы кавитационной работы ГКА.

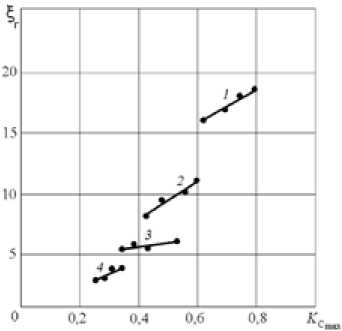

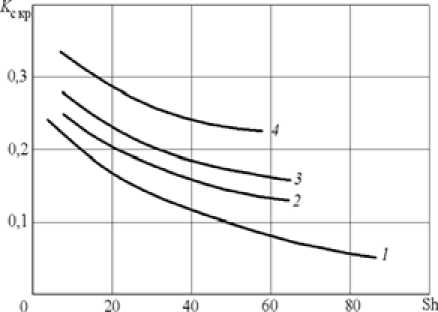

Для определения влияния размера зазора между ротором и статором на гидравлическое сопротивление изучим изменение коэффициента гидравлического сопротивления при работе ГКА в режиме кавитации. График зависимости коэффициента гидравлического сопротивления ^г от коэффициента кавитации КС max представлен на рис. 8 [6]. Из графиков следует, что в пределах одной величины зазора при увеличении КС max значение коэффициента гидравлического сопротивления возрастает незначительно.

Рис. 8. Зависимость коэффициента гидравлического сопротивления от коэффициента кавитации: 1 – δ= 0,01 мм; 2 – δ= 0,02 мм; 3 – δ= 0,03 мм; 4 – δ= 0,04 мм

Рис. 9. Зависимости коэффициента кавитации от критерия Струхаля: 1 – δ= 0,01 мм; 2 – δ= 0,02 мм; 3 – δ= 0,03 мм; 4 – δ= 0,04 мм

Рис. 10. Зависимость коэффициента кавитации от критерия Струхаля: 1 – δ = 0,04 мм; 2 – δ = 0,03 мм; 3 – δ = 0,02 мм; 4 – δ = 0,01 мм

Рис. 11. Зависимости коэффициента кавитации от угловой скорости вращения ротора: 1 – δ = 0,04 мм; 2 – δ = 0,03 мм; 3 – δ = 0,02 мм; 4 – δ = 0,01 мм

Для определения критического коэффициента кавитации Стайлса К скр, характеризующего исчезновение кавитационных импульсов давления для различных режимов в результате их обработки, представлена графическая информация, изображенная на рис. 9 [6]. Из анализа графиков следует, что при увеличении зазора между ротором и статором и критерия Струхаля Sh величина критерия K cкр снижается. Рост зазора уменьшает пределы кавитационного режима работы. Таким образом, для возникновения кавитации необходимо увеличивать объемный расход среды через аппарат.

Для определения зазора для создания режима наиболее интенсивной кавитации графически смоделированы зависимости коэффициента кавитации. Эти зависимости показаны на рис. 10 и 11.

Анализ графиков подтверждает, что рост зазора сокращает пределы кавитационного режима работы. Максимально допустимый зазор для исследования гидравлических характеристик модели ГКА равен не более 0,1 ± 0,02 мм [17].

На практике при изготовлении торцовой поверхности ротора реальных размеров величины допусков на торцовое биение, допусков на посадочный зазор в подшипниках, погрешности сборки в сумме составляют до 10 % от величины зазора, имеющего в реальных аппаратах величину 0,05...0,1 мм. Таким образом, при вращении ротора зазор изменяется на ±2...5 % от его среднего значения, что достаточно для осуществления промышленного режима работы ГКА, необходимого для интенсификации проводимых процессов. При малой величине зазора расход через зазор значительно меньше общего расхода через ГКА. При оптимальном зазоре между ротором и статором мощность, затрачиваемая на вращение ротора, минимальна. Для жидких сред оптимальное значение зазора составляет 8 ■ 10 4^8 - 10 1 мм.

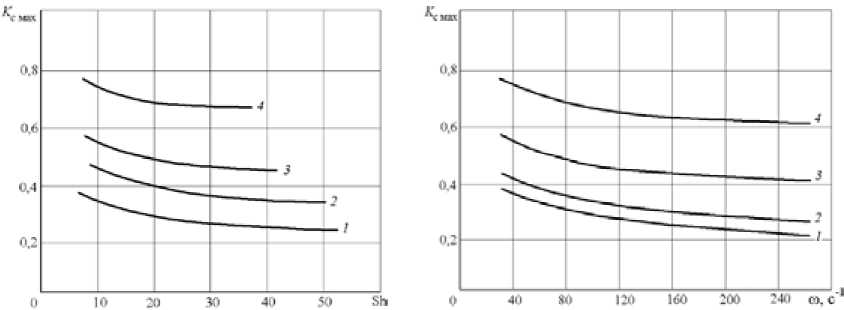

При увеличении или уменьшении зазора от оптимального значения возрастает диссипация энергии. При высоких скоростях вращения основная диссипация энергии происходит за счет касательных напряжений на стенке ротора. Использовав закон Ньютона и перейдя от безразмерных величин к размерным в выражении для определения градиента скорости, получаем зависимости диссипируемой мощности в зазоре в момент пуска ГКА от критериев подобия Re, Кс ф , Sh v и 5 . На рис. 12 показаны характерные графические зависимости такого процесса.

В начальный момент времени для всех графиков имеется максимум мощности, затем графики стремятся к величине мощности, соответствующей установившемуся режиму. С увеличением Re и Sh v мощность растет, а с увеличением Re и 5 соответственно уменьшается.

Благодаря процессам трения в зазоре между статором и ротором в ступенях ГКА происходит также генерирование тепла и, как следствие, нагрев обрабатываемого материала. Величина теплообразования зависит от количества энергии, диссипируемой в зазоре. При вращении ротора ступени аппарата обрабатываемый материал нагревается за счет диссипации энергии. Количество тепла, переданное обрабатываемой среде за счет трения в зазоре, равно количеству энергии, диссипируемой в зазоре при вращении ротора. В реальных условиях часть обрабатываемой среды, проходящая через зазор и нагревающаяся в нем за счёт генерирования тепла, затем смешивается с основным потоком, поэтому повышение температуры среды, прошедшей

Рис. 12. Зависимости энергии выделяемой в зазоре от мощности и времени

(а)

(б)

Рис. 13. Формы щелей ротора и статора, ограниченные произвольной кривой (а) и трапециевидной формы (б)

через зазор, незначительно и зависит от соотношения пропускной способности зазора и общего расхода аппарата [18].

На режим течения обрабатываемой среды в ГКА оказывает влияние большое количество факторов, в том числе форма поперечного сечения щелей ротора и статора (рис. 13). Форма поперечного сечения щелей статора и ротора существенного влияет на площадь проходного сечения системы «щель ротора – щель статора» [19].

Аналитические расчёты специфики взаимодействия статора и ротора и взаимного расположения и формы их щелей позволяют сделать следующие выводы: независимо от формы щелей скорость изменения площади в заключительный момент прерывания потока определяется наименьшей из высот щелей ротора или статора и скоростью ротора; для увеличения расхода через аппарат щели ротора и статора следует выполнять с одинаковым прямоугольным сечением с высотой, равной высоте ротора или статора (рис. 14); для увеличения эффективности кавитационной обработки жидких сред в аппарате необходимо щели ротора и статора выполнять с одинаковым сечением, близким по форме к треугольным (рис. 15), причем при вращении ротора острие одного треугольника должно двигаться навстречу другому. В этом случае скорость изменения площади проходного сечения в момент закрывания щелей статора и ротора и глубина импульса, возбуждающего кавитацию, максимальны, а расход снижается, поэтому на единицу массы обрабатываемой среды приходится большее энергетическое воздействие [20].

На эффективное разрушение частицы в устройстве оказывает влияние и такой параметр, как резонансное разрушение частицы при нескольких последовательных гидроударных импульсах. Такие импульсы совпадают с частотой собственных колебаний частицы, что приводит к возникновению эффекта резонанса, который положительно воздействует на процесс разрушения частицы [21].

Конструктивной особенностью разработанного ГКА служит технологическая проточность благодаря многоступенчатости. Каждый элемент ступени установлен однонаправленно – 794 –

Рис. 14. Прямоугольная форма щелей статора и Рис. 15. Треугольная форма и взаимное располо-ротора жение щелей статора и ротора своими выходами к последующим ступеням. Количество щелей одной рабочей пары статор-ротор одинаково, но возрастает кратно в каждой из последующей ступеней от входного патрубка к выходному при неизменной пропускной способности каждой ступени. Наиболее активными рабочими зонами аппарата являются зазор между ротором и статором, а также щели статора. При переходе обрабатываемого материала из одной ступени в другую кратно повышается давление, которое способствует увеличению частоты гидрокавитационных импульсов. Изменение частоты импульсов и их качества определяется конструкцией рабочих пар, кратностью увеличения давления и частотой вращения ротора. Увеличение частоты способствует рассеянию и гомогенизации частиц в потоке. Дисперсность частиц увеличивается от ступени к ступени в соответствии с ростом резонансной частоты измельчения [22].

Таким образом, эффективная работа ГКА определяется многими параметрами: числом, формой и размером щелей в статоре и роторе, пропускной способностью ступени, частотой вращения ротора, исходным размером поступающей на обработку частицы, давлением в рабочей камере, силой гидроудара, интенсивностью диффузионного обмена между воздушной и жидкой средами, степенью кавитационного воздействия, достаточностью импульсов для резонансного разрушения частицы, частотами на разряжение в статоре и на сжатие в роторе. В зависимости от требуемого состава обрабатываемого материала подбирают число ступеней аппарата и частотные характеристики каждой из них. Для создания эффективного процесса обработки материала в ГКА предусматривается такая последовательность конструктивно различных ступеней, которая позволяет получать высокодисперсные активированные однородные системы.

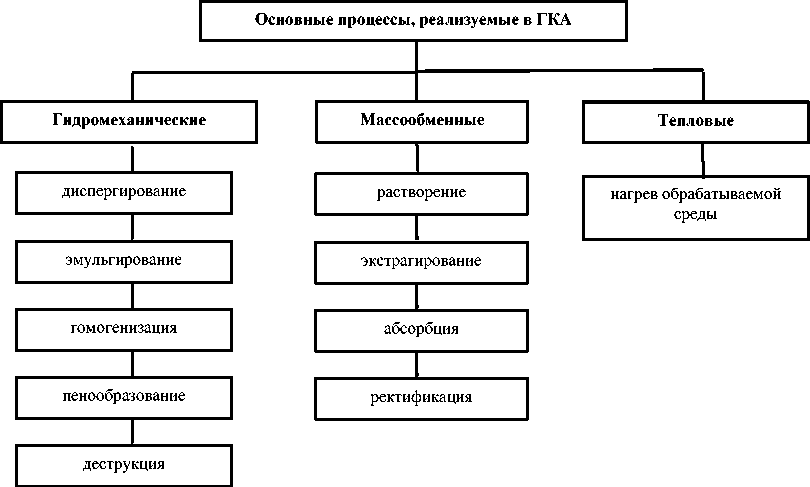

При работе ГКА происходит целый ряд гидромеханических, массообменных и тепловых процессов, которые реализуются комплексно или самостоятельно в зависимости от заданных параметров [23]. Классификация технологических процессов, реализуемых в ГКА, приведена на рис. 16.

Технологии и технологические комплексы на базе ГКА позволяют получать высококачественные активные растворы, эмульсии, экстракты, помолы и суспензии. В технологический комплекс кроме ГКА входит стандартное оборудование для дозирования, нагнетания и подачи жидкостей и компонентов продукта, их нагрева и охлаждения, приборы контроллинга и учёта, – 795 –

Рис. 16. Схема классификации технологических процессов, реализуемых в ГКА

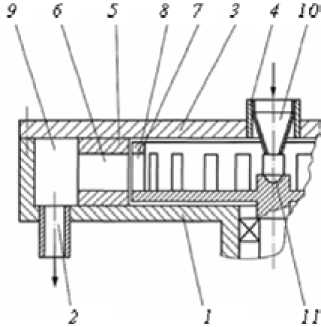

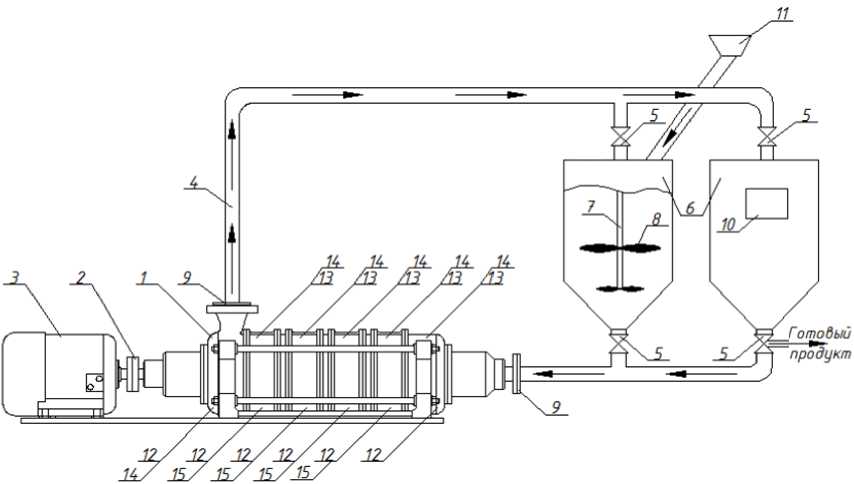

ёмкости предварительного смешивания и временного хранения компонентов. Технологический комплекс для интенсификации процессов обезмеживания, дефосфоризации, десульфурации руд представлен на рис. 17.

Подготовленные материалы подают в рециркуляционную ёмкость 6 , где происходит процесс перемешивания жидкой и твёрдой составляющей. Тщательно перемешанную композицию подают на вход ГКА 1 , который последовательно в процессе работы в каждой из ступеней доизмельчается, попадает в поле кавитационных и гидроударных разрушающих импульсов. В аппарате происходит интенсификация процесса обезмеживания, дефосфоризации, десульфурации обрабатываемой руды, а также её активация и диспергирование. После чего обработанная среда поступает в накопительный резервуар 6 и далее в технологический процесс производства.

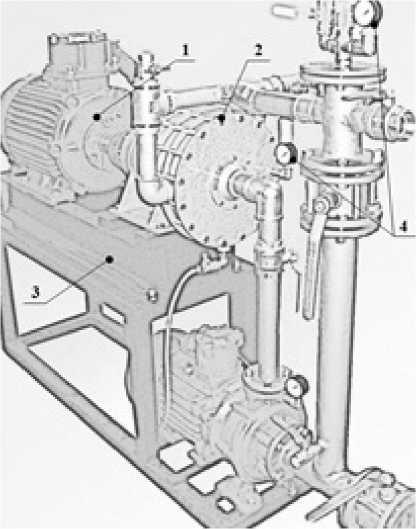

На рис. 18 представлена многофункциональная пилотная установка на базе разработанного ГКА.

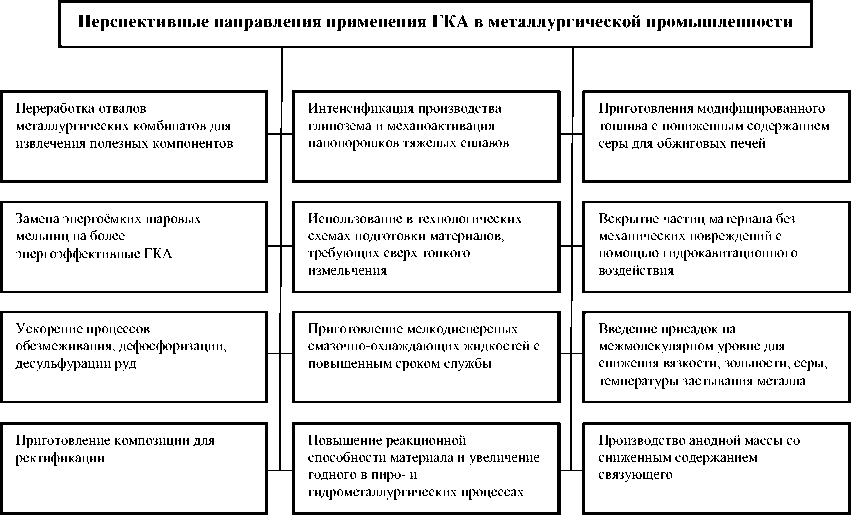

В настоящее время существует огромный потенциал возможности применения ГКА в промышленности с широким спектром номенклатуры производимого продукта. Технологические комплексы на базе аппарата проектируются таким образом, чтобы были задействованы и давали наибольшую отдачу основные факторы воздействия на обрабатываемую среду. Перспективные направления применения ГКА в металлургии, например, приведены на рис. 19.

В крупном промышленном производстве, а также когда оправдано применение аппарата для проведения только одного технологического процесса, наиболее эффективным является использование специально спроектированного ГКА для конкретного технологического процесса. Благодаря целому ряду технологических процессов, реализуемых комплексно или само-

Рис. 17. Технологический комплекс для интенсификации процессов обезмеживания, дефосфоризации, десульфурации руд на базе ГКА: 1 – ГКА, 2 – соединительная муфта, 3 – электродвигатель, 4 – трубопроводная арматура, 5 – вентили, 6 – ёмкость рециркуляции обрабатываемой среды, 7 – вал мешалки, 8 – импеллер мешалки, 9 – фланец, 10 – смотровое окно, 11 – дозатор подачи обрабатываемой среды, 12 – кавитометр, 13 – манометр, 14 – расходомер, 15 – датчик контроля оборотов

Рис. 18. Многофункциональная пилотная установка на базе ГКА: 1 – приводной асинхронный двигатель с тиристорным регулированием; 2 – многоступенчатый гидроударно-кавитационный аппарат проточного типа; 3 – стальная крепежная опора; 4 – приборы регистрации мгновенного давления, расхода и кавитации

Рис. 19. Схема перспективных направлений применения ГКА в металлургической промышленности стоятельно в ГКА, представленный перечень перспективного применения технологического комплекса на базе данного аппарата в различных отраслях промышленности довольно разнообразен и далеко не окончателен.