Разработка и исследование эффективности импульсных устройств на основе энергонасыщенных материалов для модификации поверхности деталей машин высокоскоростными потоками частиц

Автор: Калашников Владимир Васильевич, Ибатуллин Ильдар Дугласович, Ганигин Сергей Юрьевич, Мурзин Андрей Юрьевич, Ненашев Максим Владимирович, Чеботаев Александр Анатольевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Конверсионные, НАНО- и инновационные технологии

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

В работе представлены результаты разработки экспериментальной установки на базе порохового метательного устройства с возможностью измерения давления продуктов горения пороха, скорости потока частиц и его геометрических параметров. Разработанная установка используется для проведения исследований по модификации поверхности конструкционных материалов высокоскоростными потоками микро- и наноразмерных частиц металлов и керамик.

Импульсные устройства, поверхность детали, модификация, высокоскоростной поток частиц

Короткий адрес: https://sciup.org/148200660

IDR: 148200660 | УДК: 621.396.6;

Текст научной статьи Разработка и исследование эффективности импульсных устройств на основе энергонасыщенных материалов для модификации поверхности деталей машин высокоскоростными потоками частиц

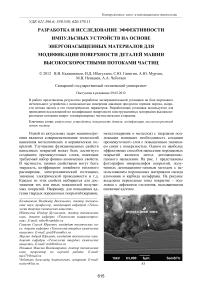

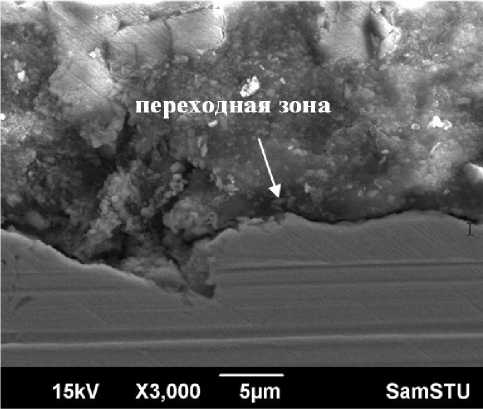

металлокерамик и металлов) с твердыми подложками возникает необходимость создания промежуточного слоя с повышенным значением связи с поверхностью. Одним из наиболее эффективных способов нанесения порошковых покрытий является метод детонационногазового напыления. На рис. 1 представлены фотографии микрошлифов покрытий, полученных детонационно-газовым методом с использованием порошковых материалов оксида алюминия и карбида вольфрама. На рисунке выделены переходные зоны покрытие – подложка с дефектами отслоения, вызывающими снижение адгезии.

а)

б)

Рис. 1. Микрошлифы, иллюстрирующие дефекты связи детонационно-газовых покрытий с подложкой: а) покрытие оксида алюминия (нетравленый шлиф); б) покрытие карбида вольфрама (протравленый шлиф)

Для повышения адгезии покрытий целесообразно создавать промежуточный слой, состоящий из частиц, адгезия которых с подложкой обусловлена их внедрением в поверхность материала не менее, чем на диаметр частицы.

Для выполнения этого условия при нанесении покрытий из твердых порошков со средним размером частиц 50 мкм необходимо обеспечивать метание частиц со скоростями, превышающими 1000 м/с. Достижение таких скоростей с помощью детонационно-газовых методов напыления затруднительно. С этой целью предлагается использовать метание частиц пороховым зарядом. Для этого разработана экспериментальная установка на базе баллистического метательного устройства с возможностью измерения давления продуктов горения, скорости потока частиц и его геометрических параметров.

При работе с патронами, снаряженными баллиститными порохами, обеспечивающими наивысшую скорость метаемого порошка, в стволе создаются напряжения, способные значительно сократить ресурс стандартных стволов гладкоствольного оружия. Таким образом, возникает задача разработки конструкции порохового метательного устройства, способного выдерживать расчетные перегрузки. Конструкция такого устройства показана на рис. 2. Конструкция баллистического ствола разборная и обеспечивает возможность увеличения длины добавлением дополнительных ствольных секций. Длина ствола, состоящего из трех основных секций, составляет 700 мм (рис. 3).

Наконечник

Винты крепления

Дульная ствольная секция

Казенная ствольная секция Сборка для снаряжения Затвор

Рис. 2. Конструкция метательного устройства для разгона порошка с сужающимся наконечником

Рис. 3. Фото собранного баллистического устройства

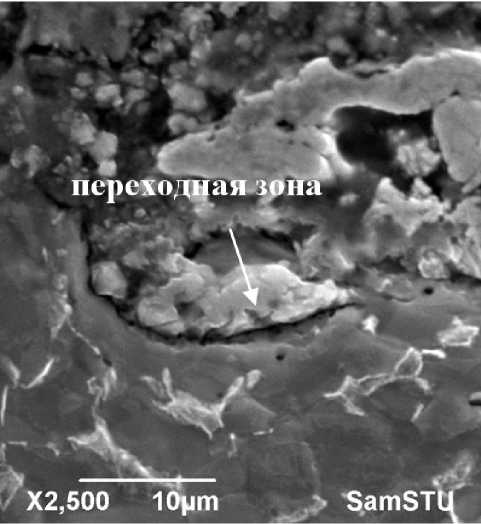

Методика использования нитроглицериновых баллиститных порохов в качестве метательного состава отрабатывается на специальной сборке, которая вставляется в баллистический ствол. Использование нитроглицериновых порохов марок РСИ60 с массовым содержанием нитроглицерина (27%) накладывает жесткие требования, предъявляемые к конструкции используемой сборки и на сам баллистический ствол. Сборка для испытаний собирается следующим образом (рис. 4). В баллистический ствол вставляется электровоспламенитель, таким образом, чтобы спираль, покрытая воспламенительным составом, выступала из торца крышки на (4-6) мм. Затем на сборку в стволе одевается крышка, фиксирующаяся специальными винтами.

Рис. 4. Сборка для нанесения наноструктури-рованных покрытий с использованием нитроглицериновых порохов

Конструкция баллистического изделия позволяет испытывать как пироксилиновые, так и баллиститные пороха с навесками до 6 грамм. В приготовленную таким образом сборку помещается навеска пороха, уплотняется пуансоном, затем насыпается смесь пороха с различным процентным содержанием метаемого порошка до 40 грамм. Затем пороховой заряд закрывается двумя бумажными пыжами и герметизируется парафиновой смесью. Инициирование системы производится (воспламеняется) электрическим способом в бро-некабине. Изучение процесса напыления при разных скоростях движения порошка должно обеспечиваться деталями–наконечниками метательного устройства, конструкция которых позволяет создавать потоки частиц с разным раскрывом .

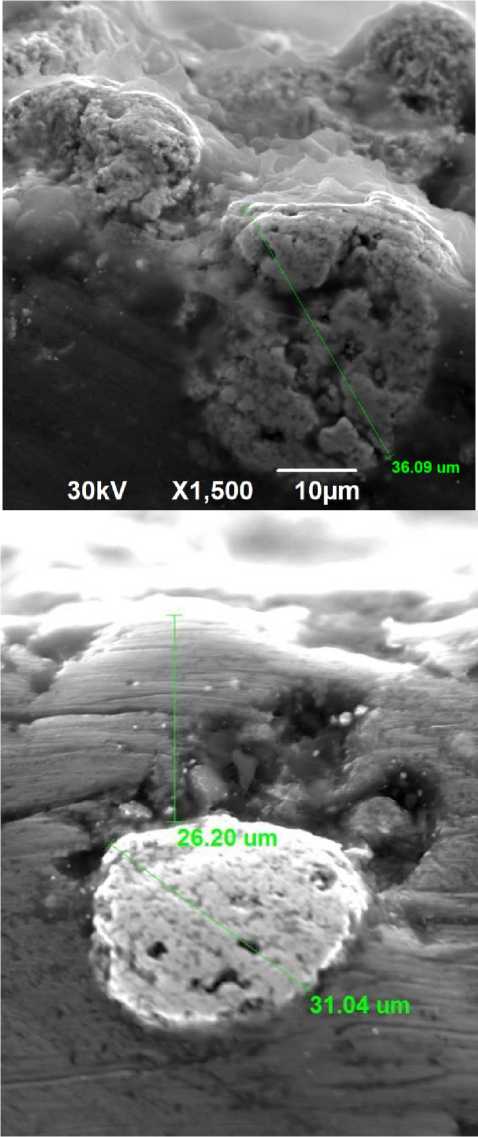

Эксперимент осуществлялся метанием порошка карбида вольфрама со средним размером частиц 50 мкм по поверхности стального образца (Ст.45). Далее изготавливался микрошлиф, и определялась глубина внедрения частиц в поверхность образца. На рис. 5 приведены фотографии микрошлифа с внедренными в поверхность частицами, полученные на сканирующем электронном микроскопе JEOL JSM-6390A.

Рис. 5. Фотографии микрошлифов с внедрения частиц карбида вольфрама в поверхность образца

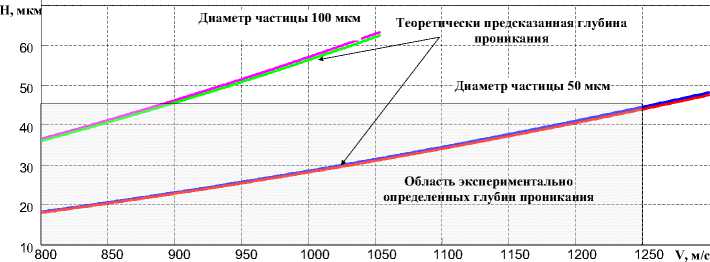

Для сопоставления полученных экспериментальных данных внедрения метаемых частиц с теоретическими моделями были выполнены расчеты глубины проникания в стальную подложку в зависимости от скорости потока. При этом использовались простейшие модели на основе законов динамики и подход, основанный на энергетическом балансе энергии частицы и энергии активации, необходимой для разрушения и вытеснения объема материала, определяемого глубиной внедрения частицы. В первом случае глубина внедрения определялась в соответствии с соотношением:

x max

3 v 0 • m 0

— •-------------,

4 H vd • S 0

где S 0 – эффективная площадь контакта частицы с материалом, H VD – твердость материала, m 0 – масса частицы, v 0 - скорость частицы.

Во втором случае пользовались соотношением, полученным из энергетического баланса:

m 0

• v

h пр

к 2

2 )

— + m0 • c • A T J

Um -П" r 0

• Vm

, (2)

где r 0 – диаметр частицы, m 0 – масса частицы, v 0 – скорость частицы, с – удельная теплоемкость, V M – молярный объем материала подложки, U m – молярная энергия активации, ΔT – приращение температуры.

Молярная энергия активации материала образцов определялась на основе методик и с использованием оборудования, описанных в [3]. При этом полученное значение молярной энергии активации для используемых стальных образцов составила U m = 59024 Дж/моль. На рис. 6 приведены графики зависимости глубины проникания твердых частиц диаметром 50 и 100 мкм в стальную поверхность образца. Область, в которую попадают глубины внедрения, определенные по микрошлифам, выделена штриховкой. Таким образом, установлено, что для создания слоя, состоящего из частиц, внедренных в поверхность на глубину до 50 мкм, могут быть использованы пороховые метательные устройства. При этом, используя разработанную конструкцию, обеспечивается разгон метаемых частиц до 1200 м/с. В некоторых случаях предлагаемая технология может быть использована, как предварительный этап подготовки поверхности перед детонационным напылением и электрохимическим осаждением покрытий.

Рис. 6. Графики зависимости глубины проникания твердых сферических частиц сплава ВК12 в стальную поверхность от начальной скорости частиц (800-1300) м/с

Выводы: разработана экспериментальная установка на базе стандартного баллистического метательного устройства с возможностью измерения давления продуктов горения, скорости потока частиц и его геометрических параметров. Экспериментальная установка, позволяет достигать скоростей микрочастиц до 1250 м/с, при этом обеспечивает внедрение метаемых частиц в стальную поверхность на глубины до 50 мкм.

Работа проводилась при финансовой поддержке Министерства образования и науки Российской Федерации, в рамках выполнения Государственного контракта № 16.518.11.7022.

Список литературы Разработка и исследование эффективности импульсных устройств на основе энергонасыщенных материалов для модификации поверхности деталей машин высокоскоростными потоками частиц

- Ненашев, М.В. Опыт исследования и применения технологии нанесения детонационных покрытий/М.В. Ненашев, В.В. Калашников, И.Д. Ибатуллин и др.//Известия Самарского научного центра Российской академии наук. 2010. Т. 12, №1. С. 569-575.

- Ненашев, М.В. Технология и свойства наноструктурированных детонационных покрытий/М.В. Ненашев, Д.А. Деморецкий, И.Д. Ибатуллин и др.//Известия Самарского научного центра Российской академии наук. 2011. Т. 13, №1(2). С. 390-394.

- Ибатуллин, И.Д. Кинетика усталостной повреждаемости и разрушения поверхностных слоев. Монография/И.Д. Ибатуллин -Самара: Самар. гос. техн. ун-т, 2008. 387 с.