Разработка и исследование метода СЛИПП-ИПД для получения алюминиевыхполуфабрикатов высокого качества

Автор: Рааб Г.И., Фахретдинова Э.И., Валиев Р.З.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 3 т.7, 2014 года.

Бесплатный доступ

В статье представлены исследования метода СЛИПП-ИПД с использованием математического моделирования в программном комплексе DEFORM-3D. Показано, что данный метод имеет потенциальные возможности для улучшения качества продукции за счет формирования более однородных структурных состояний, в том числе и в ультрамелкозернистом диапазоне за счет высокого уровня накопленной сдвиговой деформации в процессе обработки.

Совмещенное литье и прокатка-прессование, интенсивная пластическая деформация, алюминий, деформация сдвига, ультрамелкозернистый материал

Короткий адрес: https://sciup.org/146114845

IDR: 146114845 | УДК: 621.777

Текст научной статьи Разработка и исследование метода СЛИПП-ИПД для получения алюминиевыхполуфабрикатов высокого качества

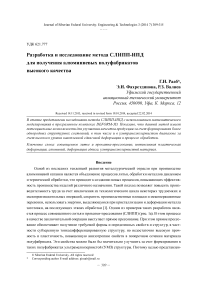

Одной из последних тенденций развития металлургической отрасли при производстве алюминиевой катанки является объединение процессов литья, обработки металлов давлением и термической обработки, что приводит к созданию новых процессов, повышающих эффективность производства изделий различного назначения. Такой подход позволяет повысить производительность труда за счет исключения из технологического цикла некоторых трудоемких и малопроизводительных операций, сократить производственные площади и межоперационные перевозки, использовать энергию, выделяющуюся при кристаллизации и деформации металла заготовки, на последующих этапах обработки [1]. Одним из примеров таких разработок является процесс совмещенного литья и прокатки-прессования (СЛИПП) (рис. 1а). В этом процессе в качестве заключительной операции выступает прямое прессование. При этом прямое прессование обеспечивает получение требуемой формы и определенных свойств и структур, в частности субзеренную тонкодифференцированную структуру, но недостаточно высокую прочность и пластичность, повышенную анизотропию свойств в поперечном сечении материала полуфабриката. Эти свойства можно было бы значительно улучшить за счет формирования в таких полуфабрикатах ультрамелкозернистой (УМЗ) структуры. Поэтому целью представлен

б

а

Рис. 1. Традиционная схема СЛИПП (а) и схема СЛИПП-ИПД (б)

ной работы было создание и исследование нового процесса СЛИПП с использованием принципов интенсивной пластической деформации.

Основной особенностью данной разработки (рис. 1б) является использование разновидности метода РКУП в параллельных каналах, приводящего к значительному изменению схемы деформации на этапе прессования по сравнению с известным процессом СЛИПП [2]. Расчеты по известным эмпирическим формулам показывают, что предложенный метод позволит накапливать суммарную деформацию сдвига порядка е=2…3, а общую накопленную истинную деформацию порядка е=4…5. Для случая, когда обеспечивается интенсивный отбор тепла с деформирующих валков (T<100 °C), можно реализовать условия, приводящие к формированию УМЗ структурных состояний в конечных изделиях при таких уровнях накопленной деформации. Для случая с более высокой температурой прессования (T~300 °C) схема ИПД позволяет получать более изотропные состояния по механическим свойствам за счет обеспечения однородного деформированного состояния сдвигом [3].

Реализация метода рассмотрена на примере деформирования образца из алюминиевого сплава (рис. 1б). Расплавленный металл 2 заливают в печь-миксер 1, при этом начинается его кристаллизация на поверхностях валков 3 и 4. Далее закристаллизовавшийся металл захватывают валки 3 и 4, прокатывают, распрессовывают и деформируют в канале матрицы 6 за четыре последовательных непрерывных этапа. На первом этапе осуществляют прямое прессо-– 310 – вание с истинной степенью деформации е≥1,6. На втором и третьем этапах производят угловое прессование, что приводит, как правило, к повышению однородности структуры металла. И на четвертом этапе осуществляют калибрующую операцию прямым прессованием через круглую калибрующую часть 10 канала 7 матрицы 6.

Методика исследования

Анализ предложенной схемы СЛИПП-ИПД на первом этапе исследования был проведен с использованием математического моделирования в программном комплексе DEFORM-3D. Материал исходной заготовки – алюминий (Al-1100), размеры исходной заготовки 30х40х100 мм, диаметр конечной продукции – «катанки» – 10 мм.

Условия и допущения, принятые при моделировании в программном комплексе DEFORM-3D:

-

- материал заготовки в исходном состоянии (до деформации) является изотропным и в нем отсутствуют начальные напряжения и деформации;

-

- температура заготовки принимается постоянной 400 °С, деформационным разогревом заготовки пренебрегают;

-

- инструмент принимается абсолютно жестким; геометрические формы инструмента – 3D модели предварительно созданы в КОМПАС 3D 11V и сохранены с расширением stl;

-

- материал исходной заготовки принимается пластичным;

-

- материал, принятый при моделировании, – АL 1100, кривые упрочнения были взяты из библиотеки DeForm-3D;

-

- коэффициент трения (shear) между валками и заготовкой приняли равным 0,5, между матрицей и заготовкой – 0,5 (рекомендованы к использованию);

-

- количество шагов моделирования – 620…1030, с шагом – 1 с;

-

- скорость вращения валков 40 об/мин.

Результаты исследований

В результате проведения виртуального эксперимента выявлены некоторые особенности течения материала в очаге деформации в процессе СЛИПП-ИПД.

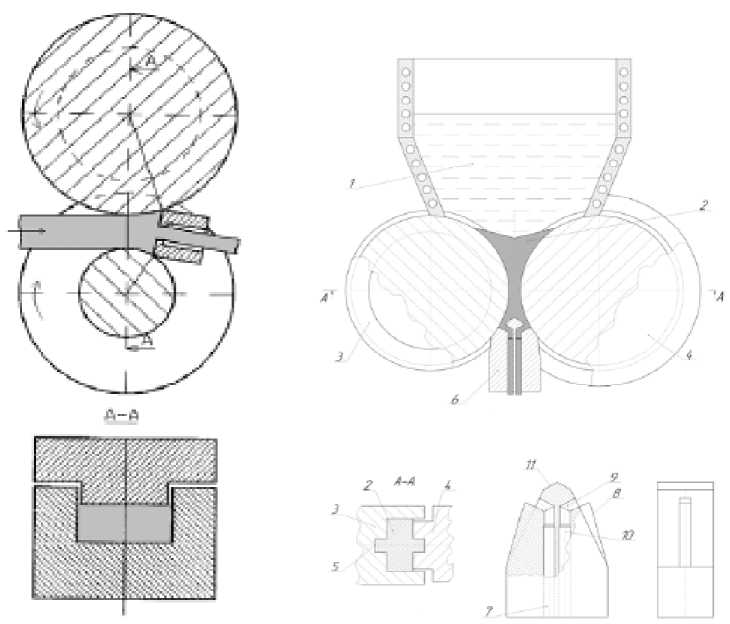

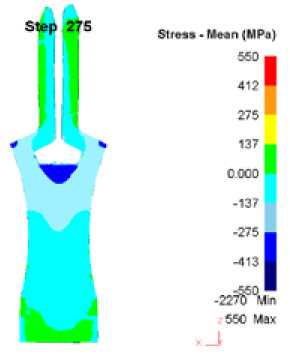

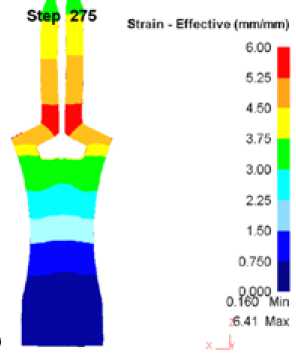

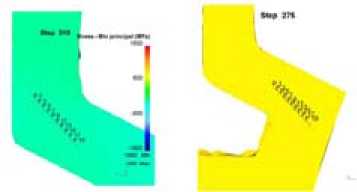

Напряженно-деформированное состояние процесса представлено на рис. 2.

Полученные результаты показывают, что в процессе прессования превалируют сжимающие напряжения, а наиболее опасные – растягивающие – возникают на заключительной стадии процесса в зонах, характерных для процесса РКУП (рис. 2а). Уровень растягивающих напряжений невысок (max 137 МПа), что для материалов с высокой технологической пластичностью не является критичным. Величина общей накопленной деформации достигает 6 единиц (рис. 2б), из которых около 2,5 сдвиговые, что также более чем достаточно для формирования устойчивых УМЗ-структур.

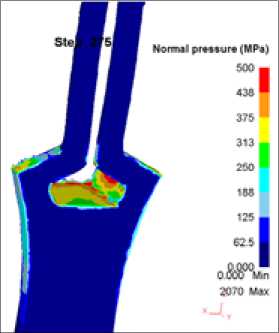

Исследование контактных напряжений на стадии устойчивого течения показывают, что максимальные контактные напряжения возникают на входе в матрицу до ~500 МПа, что составляет не более 30 % от предельно допустимой величины для современных инструментов и вполне приемлемо для эксплуатационных условий массового производства (рис. 3) [4].

а

Рис. 2. НДС процесса СЛИПП-ИПД: а – распределение средних напряжений; б – распределение накопленной деформации

б

Рис. 3. Распределение нормальных контактных напряжений в процессе СЛИПП-ИПД

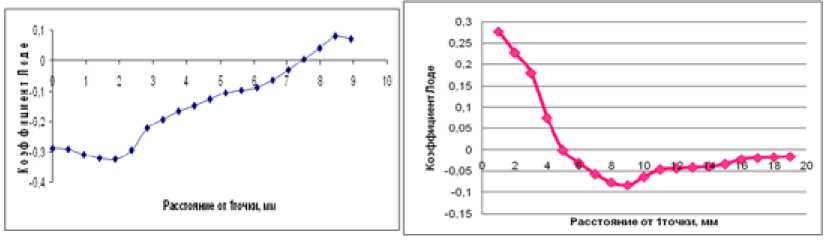

Учитывая, что схема сдвига эффективно влияет на интенсивность измельчения исходной структуры [5], были проведены исследования, оценивающие формирующуюся схему в очаге деформации. В качестве критерия был использован коэффициент Лоде-Надаи, позволяющий с большой степенью достоверности оценить схему деформации [6]. При анализе были проведены расчеты коэффициента Лоде-Надаи по формуле (1)

И = 2. £22—^ -1, (1)

σ 1 - σ 3

где О ] , о2, о3 - главные напряжения, МПа.

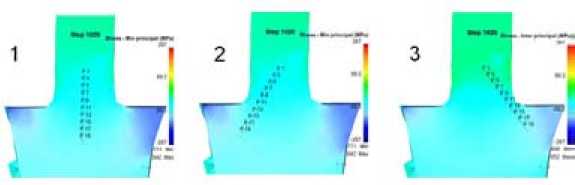

Расчеты проводили для традиционной схемы СЛИПП и СЛИПП-ИПД, при этом для предлагаемого метода ИПД рассчитывали коэффициент Лоде-Надаи для двух последователь- – 312 –

б

Рис. 4. Картина течения материала в области очага деформации и направления линейного сканирования для расчета коэффициента Лоде-Надаи процессов СЛИПП (а) и СЛИПП-ИПД (б)

ных очагов сдвиговой деформации. Схема исследований очагов деформации представлена на рис. 4.

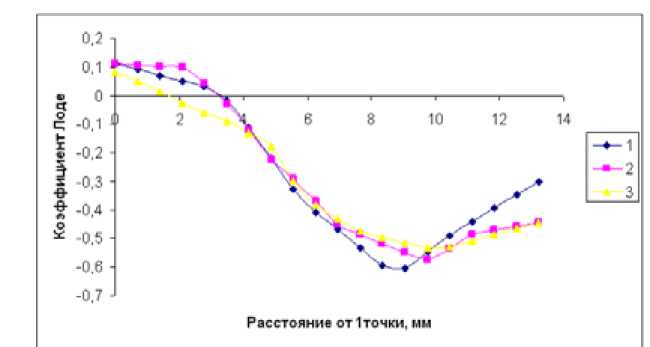

Результаты расчетов показаны на рис. 5, откуда видно, что в традиционной схеме СЛИПП преобладает схема растяжения, а в предлагаемом процессе – схема сдвига, которая более благоприятна для получения однородного структурного состояния и измельчения зерен [5].

Таким образом, проведенные исследования позволили сравнить преимущества предлагаемого метода СЛИПП-ИПД с традиционным и оценить его потенциальные возможности на базе полученных экспериментальных результатов в направлении улучшения качества продукции.

Выводы

Проведенный анализ математическим моделированием предлагаемого метода СЛИПП-ИПД показал, что при его использовании можно обеспечивать общий уровень накопленной деформации за один цикл обработки для стадии устойчивого течения в диапазоне е=5,25…6, что превышает величину предварительной оценки с использованием эмпирических формул, причем уровень накопленной деформации сдвига составляет до 2,25.

Исследования контактных напряжений на стадии устойчивого течения показывают, что максимальные контактные напряжения возникают на входе в матрицу до ~500 МПа, что составляет не более 30 % от предельно допустимой величины для современных штамповых материалов и обеспечит высокие эксплуатационные свойства в условиях массового производства.

Из проведенного анализа реализуемых схем деформации в процессе обработки СЛИПП-ИПД и традиционного СЛИПП выявлено, что при близких уровнях общей накопленной дефор- – 313 –

б

Рис. 5. Результаты расчетов коэффициента Лоде-Надаи для процесса СЛИПП (а) и СЛИПП-ИПД (б)

мации в процессе СЛИПП-ИПД на конечных стадиях обработки реализуется сдвиговой вид деформации, что, исходя из известных представлений, может положительно сказываться на формировании УМЗ-структуры и однородности свойств в конечных полуфабрикатах.