Разработка и исследование способа интенсивной знакопеременной деформации при прокатке стальных толстых листов и плит из сплавов цветных металлов

Автор: Богатов Александр Александрович, Нухов Данис Шамильевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-3 т.19, 2017 года.

Бесплатный доступ

Улучшение качества структуры толстых листов и плит, повышение уровня механических свойств и уменьшение энергетических и трудовых затрат при их изготовлении можно достичь новыми способами штамповки и прокатки с применением интенсивной пластической деформации. В работе предложены и исследованы новые способы прокатки толстых стальных листов.

Прокатка стальных толстых листов, штамповка плит из алюминиевых и титановых сплавов, интенсивная знакопеременная деформация, однородность деформации, компьютерное моделирование

Короткий адрес: https://sciup.org/148205077

IDR: 148205077 | УДК: 621.771.06

Текст научной статьи Разработка и исследование способа интенсивной знакопеременной деформации при прокатке стальных толстых листов и плит из сплавов цветных металлов

В работах [1-5] представлены результаты экспериментального исследования эффекта структурообразования сталей и сплавов под воздействием интенсивной пластической деформацией. Показано, что в процессах равноканального углового прессования, в некоторых комбинированных и совмещенных процессах обработки металлов давлением, характеризующихся интенсивной знакопеременной деформацией, можно получать уль-трамелкозернистые и наноструктурные материалы с уникальными свойствами. В ряде работ [2,6] авторы предложили механизмы и модели проявления нового эффекта структу-рообразования. Актуальной задачей является разработка инновационных процессов обработки металлов давлением, обеспечивающих рациональные потоки метала и способствующие достижению требуемой структуры свойств в готовых изделиях [9-10]. Постановка задачи и компьютерное моделирование новых процессов будут способствовать их освоению в промышленности.

-

1. РАЗРАБОТКА И ИССЛЕДОВАНИЕ ПРОЦЕССА ПРОКАТКИ ТОЛСТОГО СТАЛЬНОГО ЛИСТА

-

2. СРАВНИТЕЛЬНЫЙ АНАЛИЗ СУЩЕСТВУЮЩЕЙ И НОВОЙ ТЕХНОЛОГИИ ПРОКАТКИ ТОЛСТОГО ЛИСТА

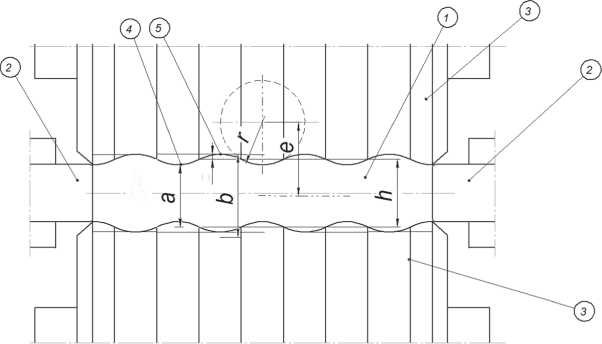

В работе [8] с использованием программы DEFORM-3D был проведен сравнительный анализ деформированного состояния при многопроходной черновой прокатке заготовки в валках с гладкой бочкой (толщина заготовки H0 = 300 мм) по схеме, принятой на стане «5000» ОАО «Магнитогорский металлургический комбинат», и по вновь разработанной схеме прокатки заготовки умешенных размеров ( H0 = 160мм). Результаты решения задач компьютерного моделирования позволили выявить основные преимущества предлагаемого способа прокатки. Количество проходов и режимы обжатий были рассчитаны для получения раската толщиной Hр =65 мм под чистовую прокатку. Было показано, что прокатка заготовки с применением предложенного способа позволит снизить количество черновых проходов с одиннадцати до семи, повысить суммарную степень деформации £ u в плоскости симметрии сляба в 1,15-1,2 (рис. 2). Неоднородность деформации по сечению, при этом, снижается в 6 раз.

-

3. РАЗРАБОТКА И ИССЛЕДОВАНИЕ ПРОЦЕССА ШТАМПОВКИ ПЛИТ ИЗ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ

С ИНТЕНСИВНОЙ ЗНАКОПЕРЕМЕННОЙ ДЕФОРМАЦИЕЙ

Известно, что структура толстых листов и полос неравномерна по толщине, что связано, прежде всего, с неравномерностью деформации и наличием температурного градиента. В работе [7] было отмечено, что в первых проходах черновой прокатки высоких слябов ( l/hср ≈ 0,5) в валках с гладкой бочкой имеет место значительное различие степени деформации: степень деформации на контакте с валком в 2,5 раза больше, чем на плоскости симметрии. При этом степень деформации в значительной степени определяет микроструктуру металла, а значит и конечные свойства изделия.

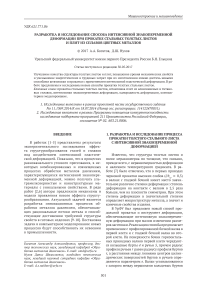

В УрФУ был предложен новый способ продольной прокатки и инструмент деформации, обеспечивающие интенсивную знакопеременную деформацию при малом изменении размеров заготовки. Реализация способа предполагает применение с профилированной бочкой валка в первой клети и с гладкой бочкой валка во второй клети. На поверхности бочки горизонтальных приводных валков первой клети чередуются кольцевые бурты 4 и ручьи 5, причем радиус профиля ручьев r равен радиусу профиля буртов r, а расстояния между линиями центров цилиндрических поверхностей буртов и ручьев определяется параметром e. Валки устанавливаются с зазором между вершинами кольцевых буртов на величину a = h - Ah , а между вершинами кольцевых ручьев - на величину b = h + Ah , где h - высота прокатываемой заготовки, Ah -высота сектора окружности кольцевого ручья, определяемая из выражения Ah = 2r - e. Для предотвращения уширения при прокатке в паре с горизонтальными приводными валками применяются вертикальные не приводные валки с зазором между ними равным ширине заготовки B в исходном состоянии (рис. 1).

Предварительно нагретую заготовку подают в валковый узел предложенной конструкции и осуществляют в первом проходе единичное обжатие буртами приводных валков до полного заполнения металлом ручьев, при этом образуются цилиндрические выступы на поверхности заготовки. Во втором проходе при прокатке профилированной заготовки в гладких валках, за счет перераспределение макропотоков металла и выравнивание поверхности заготовки, происходит обжатие металла с обеспечением знакопеременной деформации, что способствует повышению однородности распределения степени деформации в объеме очага деформации.

Теоретическое исследование нового способа прокатки заготовки показало, что рациональным является суммарное обжатие за два прохода на величину A h I h = 0,15 и 0,20. По результатам решения задач МКЭ-моделирования нового способа прокатки установлено, что значение параметра формы профилированного валка e/r необходимо выбирать в диапазоне (1,8…1,95). В этом случае, как показали исследования, металл полностью заполняет ручьи валка при минимальном обжатии заготовки, создаются условия для обеспечения знакопеременного течения металла при выравнивании ее поверхности в гладких валках при незначительных изменениях формы и размеров [8].

Важным преимуществом нового способа прокатки по предлагаемой схеме с уменьшенной высотой заготовки является снижение затрат энергии на получение толстого листа толщиной 65 мм в 1,8 раза за счет уменьшения массы заготовки и числа черновых проходов [8].

Изготовление качественных крупногабаритных плит из алюминиевых и титановых сплавов осуществляют из литых высоких заготовок, при кристаллизации которых наблюдаются рост

Рис. 1. Валковый узел:

1- заготовка; 2 - вертикальные не приводные валки; 3 - горизонтальные приводные валки; 4 и 5 - кольцевые бурты и ручьи на бочке горизонтальных валков

Рис. 2. Распределение суммарной степени деформации ε u по высоте заготовки:

1 – по существующей технологии за одиннадцать проходов; 2 и 3 – по предлагаемой технологии за семь проходов в сечении заготовки под буртом и ручьем валка

дендритов и наличие объёмной ликвационной неоднородности по химическому составу [9]. Крупнозернистая структура слитка обуславливает необходимость применения всесторонней ковки с целью достижения значительной степени уковки (суммарной степени деформации). Прокаткой можно получать сравнительно тонкие плиты (не толще 200 мм). При этом суммарная степень деформации недостаточная и в плите проявляется литейная наследственность неоднородности структуры и механических свойств [10]. Известны способы пластической деформации, основанные на создании макросдвигов для эффективного воздействия на структуру металла [10-14]. В работах [10-12] установлено, что увеличение потоков вытеснения металла в очаге деформации способствует интенсификации проработки металла в осевой зоне и по всему поперченному сечению слитка при ковке. Кроме того, под влиянием макросдвига, локализованного по плоскости или поверхности, резко уменьшается усилие, необходимое для пластической деформации [10,11].

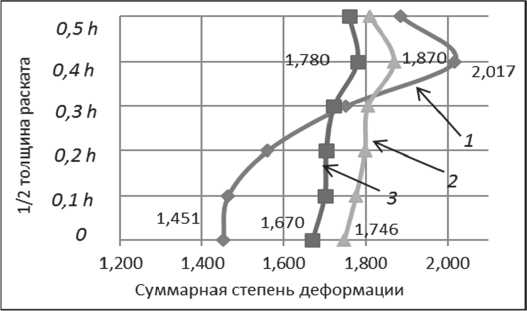

В работе предложена идея применения при штамповке алюминиевых и титановых плит знакопеременной деформации с сохранением первоначальных формы и размеров заготов- ки (рис. 3). Знакопеременное течение металла осуществляется за счет перераспределения макропотоков металла в углубления штампа – при штамповке в профильных штампах (рис. 3а), а затем в обратном направлении – при выравнивании поверхности заготовки при обжатии в гладких штампах (рис. 3б).

В работе выполнено теоретическое исследование предлагаемой схемы штамповки плит методом конечных элементов с применением программного комплекса DEFORM 3D. Для моделирования задавали следующие параметры: материал заготовки – высокопрочный алюминиевый сплав типа 7075 (DIN EN573-31:1994, Германия), начальная температура заготовки 430 ºС. Скорость движения инструмента 30 мм/ сек, коэффициент пластического трения по закону Зибеля 0,3.

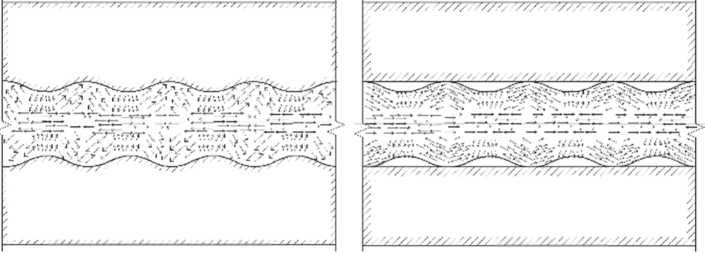

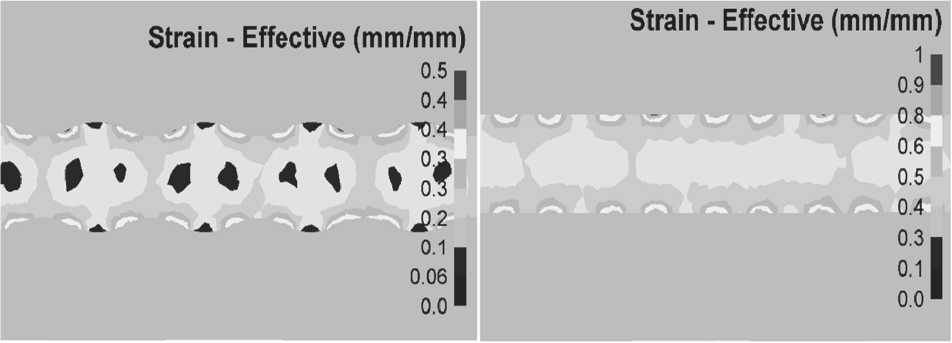

Результаты решения задачи показали, что предлагаемый способ штамповки позволяет достигать высокой степени и однородности деформации по высоте заготовки при обжатии в профильных штампах с относительным обжатием в области выступов штампа – ∆ h/h = 0,15…0,20 (рис. 4 а ), при этом, при последующем обжатии заготовки в гладких штампах восстанавливаются форма и размеры исходной заготовки

а) б)

Рис. 3. Движение макропотоков металла при обжатии на профильной (а) и гладкой (б) поверхностях штампа

а) б)

Рис. 4. Распределение накопленной степени деформации в очаге деформации при обжатии заготовки в профильных штампах и в гладких штампах (б)

(рис. 4 б ). Преимуществом предлагаемого способа штамповки является применение исходной заготовки уменьшенной высоты и использование нескольких циклов обжатия заготовки в профильных, а затем в гладких штампах. Применение штампов с рациональными размерами за один цикл штамповки можно обеспечить накопленную степень деформации ε u = 0,3…0,6, а показатель неоднородности деформации в объеме штампованной поковки снизить до значения S / £ u = 0,15-0,2.

ВЫВОДЫ

Требуемые эксплуатационные характеристики сталей и сплавов цветных металлов обеспечиваются однородной ультрадисперсной зеренной структуры, которая формируется при обработке металлов давлением с интенсивной знакопеременной деформацией.

Предложен способ прокатки в два прохода, обеспечивающий интенсивную знакопеременную деформацию при незначительных изменениях размеров исходной заготовки.

Сравнительный анализ получения стального толстого листа из непрерывнолитого сляба толщиной 300 мм по существующей технологии на стане 5000 ОАО «Магнитогорский металлургический комбинат» и по предлагаемой технологии прокатки сляба толщиной 160 мм показал, что число черновых проходов уменьшается с одиннадцати до семи, степень деформации в плоскости симметрии заготовки увеличивается на (1520) %, а показатель неоднородности деформации по толщине снижается в 6 раз. Применение новой технологической схемы черной прокатки толстого листа за семь проходов по сравнению с существующей за одиннадцать проходов обеспечивает снижение энергозатрат в 1,8 раз.

Рассмотрена идея реализации знакопеременной деформации при штамповке алюми- ниевых и титановых плит, поочередно обжимая заготовку в профильных и гладких штампах с сохранением первоначальных формы и размеров заготовки. При разработке технологического процесса, основанного на применении нового способа штамповки, установлена связь режимов обжатий с размерами заготовки и штампов с профильной поверхностью из условия полного заполнения гравюры штампа при штамповке, а также из условия достижения высокой степени и однородности распределения деформации по высоте заготовки с сохранением ее формы и размеров.

Список литературы Разработка и исследование способа интенсивной знакопеременной деформации при прокатке стальных толстых листов и плит из сплавов цветных металлов

- Процессы пластического структурообразования/В.М. Сегал, В.И. Резников, В.И. Копылов и др. Минск: Наука и техника. 1994. 232 с.

- Валиев Р.З. Создание наноструктурных металлов и сплавов с уникальными свойствами, используя интенсивные пластические деформации//Российские нанотехнологии, 2006. Т.1. С. 208-216.

- Кайбышев О.А., Утяшев Ф.З. Сверхпластичность, измельчение микроструктуры и обработка труднодеформируемых сплавов. М.: Наука. 2002. 455 с.

- Сидельников С.Б., Довженко Н.Н., Загиров Н.Н. Комбинированные и совмещенные методы обработки цветных металлов и сплавов: монография. М.: МАКС Пресс. 2005. 428 с.

- Утяшев Ф.З., Рааб Г.И. Деформационные методы получения и обработки ультрамелкозернистых и наноструктурных материалов. Уфа: Гилем. НИК Башк. энцикл. 2013. 376 с.

- Богатов А.А., Кушнарев А.В. Моделирование термомеханического состояния металла и эволюции зеренной структуры в механике обработки металлов давлением//Производство проката. 2015. № 6. C. 42-48.

- Bogatov A.A., Nukhov D.S., P’yankov K.P. Finite-element modeling of plate-rolling//Metallurgist. 2015. Vol. 1-2. № 58. P. 113-118.

- Богатов А.А., Нухов Д.Ш., Лещев И.В. Теоретическое исследование и научное обоснование способа продольной прокатки заготовки на основе интенсивной знакопеременной деформации//Черные металлы. 2016, №10. С. 34-38.

- Буркин С. П., Разинкин А.В. Новая технология ковки крупногабаритных плит//Инновационные технологии в металлургии и машиностроении: труды VIII международной молодежной научно-практической конференции. Екатеринбург: УрФУ, 2013. С. 790-793.

- Тюрин В.А. Инновационные технологии ковки//Кузнечно-штамповочное производство. 2006. №5. С. 27-29.

- Технологические возможности ковки бойками с неортогональными скрещивающимися фронтами./В.А. Тюрин, И.В. Ларионов, А.А. Чучков, А.С. Волков//Кузнечно-штамповочное производство. Обработка материалов давлением. 2014. № 12. С. 26-28.

- Zhubai Liu, Weimin Li. Mechanical Analysis of the Difficulty in Forging Heavy Tube Plates with Conventional Methods.//Hot Forming of Steels and Product Properties. 2009. P. 165-174.

- Алиев И.С., Жбанков Я.Г., Периг А.В. Факторы, влияющие на параметры ковки крупных поковок//Вестник ПНИПУ. Машиностроение, материаловедение. 2013. Т. 15. №1. С. 27-45.

- Strain function analysis method for void closure in the forging process of the large-sized steel ingot/Kun Chen, Yitao Yang, Guangjie Shao, Kejia Liu//Computational Materials Science, 2012, №51, pp. 72-77.