Разработка и исследование технологического процесса получения многокомпонентных огнетермостойких нитей

Автор: Шумилин О.В., Соколова Д.Д., Буткевич В.Г., Москалв Г.И.

Журнал: Материалы и технологии @mat-tech

Рубрика: Швейное производство

Статья в выпуске: 2 (10), 2022 года.

Бесплатный доступ

Авторами предложен технологический процесс получения многокомпонентных огнетермостойких нитей. В этих нитях в качестве основы используется стеклонить, а в качестве обкручивающего компонента - огнетермостойкие волокна «Арселон». Исследованы физико-механические свойства предложенных нитей. Многокомпонентные огнетермостойкие нити рекомендованы в производство.

Волокно, нить, крутка, физико-механические параметры, сердечник, обвивочный слой, исследование, эксперимент, материал

Короткий адрес: https://sciup.org/142239200

IDR: 142239200 | УДК: 677.017 | DOI: 10.24412/2617-149X-2022-2-38-42

Текст научной статьи Разработка и исследование технологического процесса получения многокомпонентных огнетермостойких нитей

Проблема огнезащиты текстильных материалов возникла давно. Но до недавнего времени основным направлением научных исследований была разработка методов придания негорючести целлюлозным волокнам и тканям.

С развитием промышленности синтетических волокон, увеличением объема их производства, и с усилением внимания мирового сообщества к защите окружающей среды и человека возникла необходимость разработки методов экологически безопасного придания огнестойкости материалам из этих волокон.

Основная задача, поставленная при создании тканей технического назначения ‒ обеспечение необходимого комплекса свойств, в зависимости от области применения и назначения ткани. Решение данной задачи во многом зависит от рационального сочетания свойств выбранного исходного сырья, параметров строения ткани и технологии ее изготовления.

На отечественном рынке огнезащитных и термостойких материалов наиболее известны два типа тканей:

‒ ткани на основе термостойких волокон (в меньшей степени российского происхождения, в большей ‒ зарубежного производства), которые достаточно серьезно заполняют наш рынок и обладают устойчивыми огнезащитными свойствами;

‒ ткани на основе хлопка и его смесей с полиэфирным волокном, которые требуют отделки специальными препаратами, шерстяные и полушерстяные с пропиткой и без. Однако эти ткани не сохраняют своих первоначальных свойств после стирок, химчисток и, в основном, в процессе эксплуатации.

Наиболее известными видами огнестойких волокон являются: кевлар, тварон, фенилон, оксалон, кермель, аримид, русар, СВМ, арлана и др. Большинство из них выпускается только в виде нитей и имеет высокий модуль упругости, малое удлинение, очень высокую прочность, низкую термическую усадку и высокие огнезащитные свойства. Они обеспечивают надежную защиту людей от теплового воздействия, пламени и порезов и используются в технике, само-лето- и ракетостроении и других ответственных областях. Стоимость их довольно высока. В связи с тем, что эти волокна отличаются повышенной жесткостью, низким удлинением, низкой гигроскопичностью, они ограниченно используются в текстильном секторе.

В результате исследований установлено, что сохранение до 90 % прочностных показателей после воздействия открытого пламени может быть достигнуто только при использовании термостойких волокон в сочетании с заключительной отделкой специальными препаратами.

Одним из перспективных направлений снижения себестоимости производства огне- и термостойких нитей является создание новых видов неоднородных комбинированных нитей. В Республике Беларусь на ПО «Химволокно» (Светлогорск) выпускается штапельное химическое волокно «Арселон», а также арсе-лоновая комплексная нить. Превосходя по термостойкости известные мировые аналоги номекс и кевлар, это волокно имеет также существенное экономическое преимущество: для его получения используются относительно дешевые промышленные мономеры.

Формование волокон и нитей производится из сернокислотных растворов по мокрому методу в водносернокислотную ванну. Свежесформованные волокна и нити подвергаются дальнейшей обработке по непрерывной схеме, включающей операции вытяжки, промывки (с промежуточной нейтрализацией остатков серной кислоты раствором NaHCO3), повторной промывки и сушки. При производстве упрочненных нитей они подвергаются термическому вытягиванию и термической обработке. Для повышения устойчивости волокон к УФ-излучению вводится фотостабилизатор, например, натриевая или калиевая соль, мета- или параазобензол дикарбоновой кислоты. Получаемое волокно имеет существенно более высокую светостойкость и выпускается с товарным знаком «Арселон-С».

За последние годы выпуск волокон и нитей арселон и «Арселон-С» составил более 200 тонн с наращиванием производственных мощностей до 300 тонн.

Следует отметить высокую гидролитическую устойчивость полиоксадиазольных волокон и нитей по отношению к растворам кислот и щелочей, что очень важно как при фильтрации химически агрессивных сред, так и для специальной защитной одежды.

Термостойкие текстильные материалы и изделия из этих волокон широко используются в следующих направлениях:

‒ фильтровальных полотнах для высокотемпературных газов;

‒ специальной защитной одежде;

‒ средствах профессиональной безопасности и спасения;

‒ специальном текстиле для авиа-, автотранспорта и опасных помещений;

‒ фрикционных композитах (в тормозных колодках взамен асбеста).

ВЫСОКОТЕРМОСТОЙКИЕ ПОЛИОКСАДИ-ЗОЛЬНЫЕ ВОЛОКНА, НИТИ И ТЕКСТИЛЬ НА ИХ ОСНОВЕ

Недостатками волокна являются относительно низкие разрывная нагрузка (35 сН/текс) и показатель кислородного индекса (26,5 %), что снижает устойчивость волокна к воздействию открытого пламени.

Авторами предложена технология получения огнетермостойких многокомпонентных нитей с использованием волокна «Арселон» в качестве обвивочного компонента и стеклонити в качестве сердечника.

В таблице 1 и 2 предложены основные физикомеханические свойства волокон «Арселон» и компонентной стеклянной стеклонити.

В таблице 3 представлены физические, механические, термические, электрические, оптические и акустические свойства стекла марок А, С, Е и S.

При проведении исследований были получены огнетермостойкие нити и исследованы их свойства.

Формирование нити из волокна «Арселон» осуществлялось на кольцевой прядильной машине G 35 фирмы Rieter.

Одним из главных факторов, оказывающих влияние на физико-механичесие свойства пряжи кольцевого способа прядения является её крутка. С увеличением крутки пряжи до критического значения повышается её разрывная нагрузка и удлинение, снижается ворсистость, но при этом повышается жесткость пряжи и полотен из неё.

Таблица 1 ‒ Физико-механические свойства волокна «Арселон»

|

Наименование показателя |

Единицы измерения |

Значение показателя |

|

Кондиционная линейная плотность элементарного волокна |

текс |

0,17 |

|

Штапельная длина |

мм |

36 |

|

Удельная разрывная нагрузка элементарного волокна |

мН/текс |

350 |

|

Удлинение элементарного волокна при разрыве |

% |

45 |

|

Фактическая влажность |

% |

8,04 |

|

Массовая доля замасливателя |

% |

0,8 |

|

Склейки и роговидные волокна |

% |

0,420 |

|

Количество витков |

на 1,0 см |

4,4 |

Таблица 2 ‒ Основные характеристики комплексной стеклонити 11 текс

|

Марка нити |

Количество сложений комплексной нити |

Результирующая линейная плотность нити, текс |

Направление крутки: S – левое; Z – правое |

Количество кручений на 1 м |

Удельная разрывная нагрузка, мН/текс (гс/текс), не менее |

Массовая доля веществ, удаляемых при прокаливании, % |

|

ЕС511 |

1 |

11+5‒7 % |

S |

70±15% |

610 (62) |

1,1‒1,9 |

Таблица 3 ‒ Свойства стекла марок А, С, Е и S

|

Свойства |

Марка стекла |

|||

|

A |

C |

E |

S |

|

|

Физические |

||||

|

Плотность, кг/м2 |

2500 |

2490 |

2540 |

2480 |

|

Твердость по Моосу |

- |

6,5 |

6,5 |

6,5 |

|

Механические |

||||

|

Предел прочности при растяжении, МПа: |

3033 |

3033 |

3448 |

4585 |

|

при 22 °C |

- |

- |

2620 |

3768 |

|

при 371 °C |

- |

- |

1724 |

2413 |

|

при 533 °C |

||||

|

Модуль упругости при растяжении при 22 °C, Мпа |

- |

69,0 |

72,4 |

85,5 |

|

Предел текучести, % |

- |

4,8 |

4,8 |

5,7 |

|

Упругое восстановление, % |

- |

100 |

100 |

100 |

|

Термические |

||||

|

Коэффициент линейного термического расширения, 10-6К-1 |

8,6 |

7,2 |

5,0 |

5,6 |

|

Коэффициент теплопроводности, Вт/(м·K) |

- |

- |

10,4 |

- |

|

Удельная теплоемкость при 22 °C |

- |

0,212 |

0,197 |

0,176 |

|

Температура размягчения, °C |

727 |

749 |

841 |

- |

|

Электрические |

||||

|

Электрическая прочность, В/мм |

- |

- |

19920 |

- |

|

Диэлектрическая постоянная при 22 °C: |

||||

|

при 60 Гц |

- |

- |

5,9‒6,4 |

5,0‒5,4 |

|

при 1 МГц |

6,9 |

7,0 |

6,3 |

5,1 |

|

Потери при 22 °C: |

||||

|

при 60 Гц |

- |

- |

0,005 |

0,003 |

|

при 1 МГц |

- |

- |

0,002 |

0,003 |

|

Объемное сопротивление при 22 °C и 500 В постоянного тока, Ом·м |

- |

- |

1017 |

1018 |

|

Поверхностное сопротивление при 22 °C и 500 В постоянного тока, Ом·м |

- |

- |

1015 |

1016 |

|

Оптические |

||||

|

Коэффициент преломления |

- |

- |

1,547 |

1,423 |

|

Акустические |

||||

|

Скорость звука, м/с |

- |

- |

5330 |

5850 |

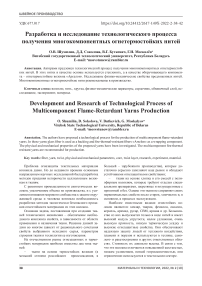

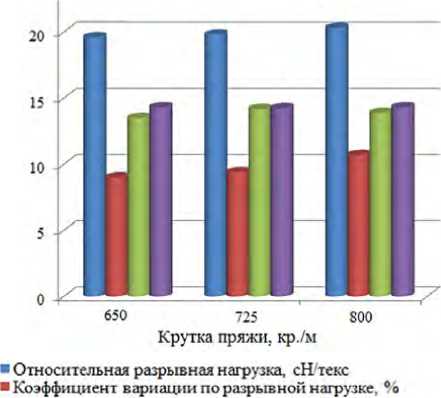

В связи с этим в производственных условиях проведены экспериментальные исследования влияния крутки на свойства пряжи линейной плотности 22,2 текс. Крутка изменялась в диапазоне от 650 до 800 кр./м. Результаты исследований представлены в на рисунке 1.

■ Относительное разрывное удлинение, %

■ Квадратическая неровнота пряжи на отрезках длиной 1 см, %

Рисунок 1 – Влияние крутки арселоновой пряжи на показатели её качества

Анализируя представленные результаты, можно сделать следующие выводы:

-

- относительная разрывная нагрузка пряжи несущественно повышается с увеличением крутки в исследуемом диапазоне в связи с тем, что критическая крутка пряжи близка к 800 кр./м;

-

- с ростом крутки повышается также неровнота по разрывной нагрузке пряжи, что характерно для круток выше критического значения;

-

- относительное разрывное удлинение и неров-нота пряжи по линейной плотности практически не зависят от её крутки в диапазоне от 650 до 800 кр/м.

Выбор оптимальной крутки пряжи будет осуществлен далее при проведении исследований процесса кручения пряжи в крутильном производстве.

Полученная одиночная пряжа из волокна «Арсе-лон» была скручена в 2 сложения на машинах с веретенами двойного кручения с разной круткой в диапазоне от 390 до 630 кр/м (табл. 4).

Анализируя полученные данные, можно отметить, что в исследованном диапазоне крутка крученой арселоновой пряжи не оказывает существенного влияния на ее основные свойства. Минимальная нерав-новесность пряжи достигается при крутке 420 кр/м. Однако данный образец характеризовался минимальной разрывной нагрузкой. Максимальный показатель качества выявлен у образца с круткой 560 кр/м. В связи с этим выбор крутки может быть осуществлен с учетом требований, устанавливаемых потребителем пряжи из диапазона 420–560 кр/м, так как за пределами данного интервала происходит существенное повышение коэффициента вариации по разрывной нагрузке пряжи.

По предложенной работе можно сделать следующие выводы:

-

- проведён анализ состояния вопроса использования огнетермостойких нитей и тканей;

-

- предложена многокомпонентная нить с использованием в качестве сердечника стеклонить, а в качестве обвивочного компонента волокна «Арселон»;

-

- исследованы основные физико-механические свойства многокомпонентной нити, огнетермостойкой комбинированной нити;

-

- предложенные нити можно рекомендовать в производство.

Таблица 4 ‒ Основные характеристики комплексной стеклонити 11 текс

|

Наименование показателя |

Значение показателя |

||||

|

Крутка номинальная, кр./м |

390 |

420 |

490 |

560 |

630 |

|

Крутка фактическая, кр./м |

384 |

416 |

492 |

544 |

624 |

|

Линейная плотность, текс |

44 |

44,5 |

44,0 |

45,0 |

44,8 |

|

Разрывная нагрузка, сН |

1094 |

1049 |

1062 |

1104 |

1081 |

|

Относительная разрывная нагрузка, сН/текс |

24,6 |

23,6 |

24,1 |

24,5 |

24,1 |

|

Коэффициент вариации по разрывной нагрузке, % |

7,8 |

7,2 |

7,4 |

7,1 |

8,1 |

|

Показатель качества |

3,15 |

3,28 |

3,26 |

3,45 |

2,98 |

|

Неравновесность, витков |

7 |

4,0 |

10 |

10 |

9,0 |

Список литературы Разработка и исследование технологического процесса получения многокомпонентных огнетермостойких нитей

- Фомин, Б. М. Перспективы выпуска огнезащитных тканей в России / Б. М. Фомин, С. Д. Николаев, Н. В. Егоров // Текстильная промышленность. - 2011. - № 4. - С. 64-66. EDN: NYHUUZ

- Дресвянина, Е. Н. Термоогнестойкие волокна / Е. Н. Дресвянина, Р. А. Макарова, Ю. Д. Трусов // Технический текстиль. - 2007. - № 16. - С.16-18.

- Будницкий, Г. А. Применение термо-, огнестойких волокон для изготовления текстильных изделий / Г. А. Будницкий, А. В. Волохина // Текстильная химия. - 2003. - № 3. - С.23-24.