Разработка и опытная апробация методики контроля паяных соединений жидкостных ракетных двигателей

Автор: Костюхин Александр Сергеевич, Фдоров Алексей Владимирович, Прохорович Владимир Евгеньевич, Павлухин Евгений Александрович

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 1 (55), 2021 года.

Бесплатный доступ

Для контроля паяных соединений камер жидкостных ракетных двигателей (ЖРД) предложено использовать ультразвуковой эхо-метод. Проведена апробация предложенного метода в различных вариантах его аппаратной реализации на экспериментальных образцах и образцах с искусственными дефектами.

Неразрушающий контроль, паяные соединения, ультразвуковой эхо-метод, ультразвук

Короткий адрес: https://sciup.org/148318865

IDR: 148318865 | УДК: 621.5

Текст научной статьи Разработка и опытная апробация методики контроля паяных соединений жидкостных ракетных двигателей

К качеству паяных соединений предъявляются высокие требования по надежности. Это связано с высокотемпературными режимами работы ЖРД и соответствующими высокими нагрузками, при которых наличие в структуре соединения дефекта может привести к разрушению всего изделия. Характерными дефектами паяных соединений камер ЖРД являются неспай и непропай. Величина раскрытия неспая и непропая точно не установлена, однако, по предварительным оценкам, она может составлять для неспая порядка нескольких микрометров, а для непропая — нескольких десятков микрометров. Как показывает практика минимальный размер площади неспая (непропая), который необходимо выявлять, составляет около 1 мм2.

Непропай представляет собой полное или частичное отсутствие припоя в паяном соединении и приводит к образованию перетока охлаждающей среды (топлива) между каналами, что приводит к нарушениям режимов теплообмена, заложенных при проектировании камеры ЖРД. Неспай - дефект пайки, обусловленный отсутствием диффузного слоя в месте сопряжения спаеваемых элементов. Данный тип дефекта практически невозможно выявить существующими неразрушающими методами контроля. Наличие неспая свидетельствует о нарушении технологического процесса, а именно неудовлетворительной подготовки спаеваемых элементов, плохом качестве припоя, нарушении технологии пайки.

Существующая оценка качества пайки регламентируется ОСТ 92-1190 и на практике, в большинстве случаев, сводиться к проведению разрушающих испытаний. К таким испытаниям относятся гидравлические и огневые испытания. Существуют технологии контроля, в которых применяются неразрушающие методы [1]. Например, доказана применимость ультразвукового эхо-метода, основанного на термооптическом возбуждении ультразвуковых волн [2-4].

Однако, сплошной контроль камеры ЖРД при помощи традиционного эхо-метода не рационален, так как скорость контроля ограничена размерами выявляемых дефектов (1 мм2) и составляет единицы миллиметров в минуту. Кроме того, результаты контроля представляются в виде А и В-сканов сложных для интерпретации.

С целью увеличения скорости сканирования без потери возможности уверенного выявления дефектов типа «неспай» и «непропай», предложено применить фазированные антенные решетки (ФАР) как средство реализации ультразвукового эхо-метода. Способ отображения информации на экране дефектоскопа (S-скан) позволяет визуализировать внутреннюю структуру паяного соединения. Комплекс операций по настройке чувствительности и задания законов фокусировки ФАР позволят добиться концентрации ультразвукового поля в плоскости пайки, что повышает вероятность обнаружения дефектов в паяном соединении.

Конечно-элементное моделирование

Для оценки возможности применения технологии ФАР для контроля паяных соединений было проведено моделирование с использованием программного обеспечения Comsol Mul-typhysics модуля «Elastic Waves, Time Explicit». Данный модуль позволяет решать уравнения теории упругости с помощью метода конечных элементов.

Моделирование проводилось с целью определения амплитуды отраженного сигнала от модели участка паянного соединения с полным пропаем (бездефектное соединение) и с дефектом типа «непропай». Для этого было проведено моделирование акустического поля фазированной антенной решетки и рассчитано фокальный закон, при котором максимальная интенсивность поля приходится на сечение с пайкой.

Сдвиг фазы генерации каждого элемента

ФАР рассчитывался по формуле:

jF+^-f с

где

ФАР;

хп

<рп = —-

φ n – сдвиг фазы генерации элемента

-

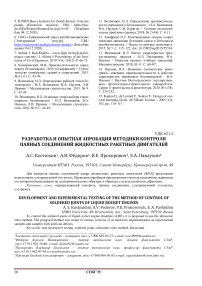

x n – разница между фокусным расстоянием и расстоянием от центра элемента ФАР до точки фокусировки (рисунок 1);

-

f – фокусное расстояние (см. рисунок 1);

-

l n – расстояние между центром элемента ФАР и центром ФАР (см. рисунок 1);

c – скорость распространения ультразвуковых волн в объекте контроля.

In

Рисунок 1 – Схема расчета сдвига фаз генерации элементов ФАР

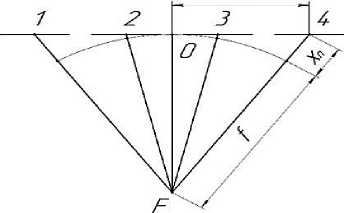

На рисунке 2 а представлены результаты моделирования акустического поля ФАР в бездефектном соединении. На рисунке 2 б приведена модель распространения ультразвука в дефектном паяном соединении (дефект типа «непропай»).

б)

Рисунок 2 – Результат моделирования поля прямой 8-элементной фазированной антенной решетки в программе Comsol Multyphysics : а) бездефектное соединение; б) непропай

Из модели, представленной на рисунке 2, видно, что акустическое поле прямой ФАР равномерно, отраженный эхо-сигнал от дна объекта при наличии непропая имеет достаточную для анализа амплитуду. Таким образом, результат моделирования показал, что технологию ФАР возможно применять для реализации ультразвукового эхо-метода для контроля паяных соединений.

Апробация технологии ФАР на образцах паяных соединений ЖРД

Существующий метод контроля пайки основанный на термооптическом возбуждении упругих колебаний в материале объекта имеет существенный недостаток, заключающийся в низкой скорости сканирования. Это связано с узкой направленностью акустического поля одноэлементного лазерно-ультразвукового преобразователя. Кроме того, ввиду сложной внутренней структуры типовых паяных соединений камеры ЖРД возможна неоднозначная интерпре- тация полученных результатов, представленных в виде А или В-сканов. Расшифровка результатов контроля представляется, на практике, крайне затруднительной. Описанные выше недостатки приводят к снижению достоверности получаемых результатов контроля.

Для поиска дефектов тип «непропай» в паяных соединениях с возможностью визуализации контролируемого сечения предложено использовать ультразвуковой эхо-метод, реализованный на базе ФАР. Данный способ позволит значительно повысить скорость сканирования за счет большей апертуры датчика, по сравнению с контролем одноэлементным преобразователем. Для реализации выбранного метода использовался дефектоскоп OlympusOmniScanMX2 с 16элементной фазированной антенной решеткой 10 МГц (рисунок 3).

Рисунок 3 – Внешний вид дефектоскопа Olympus OmniScanMX2

Для подтверждения наличия дефекта пайки, найденного при сплошном контроле ФАР, предложено в качестве дополнительного метода контроля использовать лазерно-ультразвуковой дефектоскоп УДЛ-2М, разработанный в Международном лазерном центре МГУ им. М. В. Ломоносова в комплекте с совмещенным широкополосным оптико-акустическим преобразователем (ОАП) (рисунок 4).

Достоинства лазерно-ультразвукового способа генерации ультразвуковых волн (УЗВ) состоят в следующем:

-

- высокое разрешение проводимых измерений во временной области благодаря мощным и коротким апериодическим ультразвуковым сигналам, генерируемым с помощью лазерного возбуждения;

фектоскоп; б) ОАП

-

- высокая точность измерений скорости ультразвуковых волн (относительная погрешность не более 1%, повторяемость 1-2 м/с) благодаря широкополосности и малой длительности (70 – 80 нс) термооптически возбуждаемых акустических импульсов.

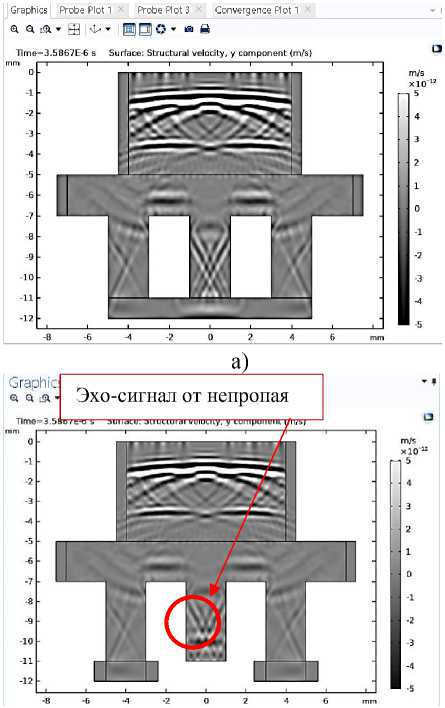

Схема распространения ультразвука в паяном соединении камеры ЖРД при наличии в нем участков непропая, а также типовой В-скан дефектного соединения представлен на рисунке 5. Синими стрелками отмечены регистрируемые акустические сигналы от впадин между ребрами, красными стрелками – отражения от непропаев или конструктивных проточек, зелеными окружностями – области в которых должны регистрироваться сигналы при наличии непропая или отрыва ребер.

б)

Рисунок 4 - Комплект средств лазерно-ультразвукового контроля: а) лазерно-ультразвуковой де-

Рисунок 5 - Схема контроля эхо-методом и соответствующая интепретация результатов контроля полученных с использованием лазерно-ультразвукового дефектоскопа УДЛ-2М

Основные результаты

С целью подтверждения возможности выявления дефектов типа «непропай» в паяных соединениях ЖРД с применением ФАР была разработана следующая последовательность исследований:

-

- изготовление контрольного образца (КО) из вырезки паяного соединения с имитацией дефекта типа «непропай»;

-

- проведение настройки дефектоскопа с ФАР (Olympus OmniScanMX2) на КО с учетом данных полученных при моделировании акустического поля ФАР в паяном соединении;

-

- выявление модели дефекта тип «неспай» в КО с помощью ФАР;

-

- подтверждение выявляемости обнаруженного отражателя при помощи дефектоскопа

УДЛ-2М;

-

- проведение комплексного УЗК (ФАР и лазерный УЗК) с локализацией мест непропая в опытных образцах паяных соеднинений ЖРД;

-

- металлографическое подтверждение наличия обнаруженных дефектов в опытных образцах.

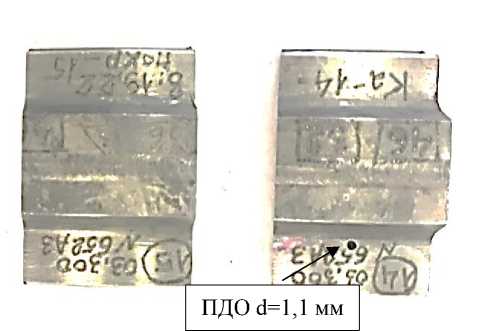

Для изготовления КО использовалась вырезка из камеры сгорания. Из данной вырезки были изготовлены 2 КО (рисунок 6):

-

- бездефектный КО (образец №1);

-

- КО с плоскодонным отверстием (ПДО) диаметром 1,1 мм на всю ширину ребра, имитирующий «непропай» (образец №2).

ФАР.

Рисунок 6 – Фотография бездфектного образца №1 и образца №2 с искуственным дефектом

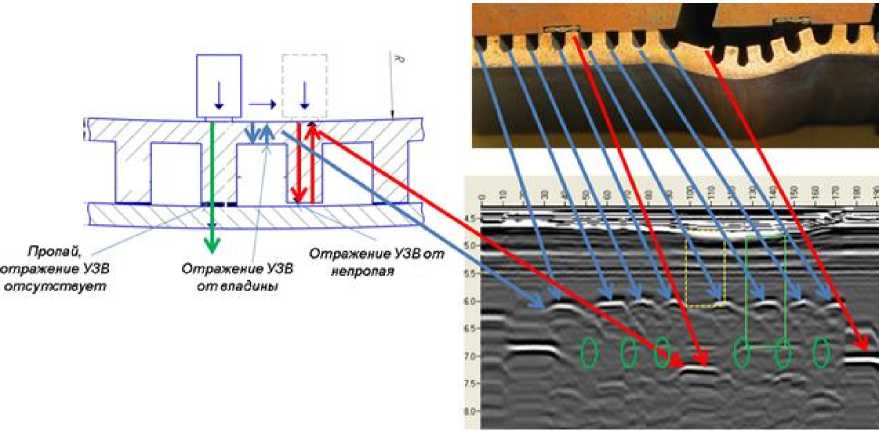

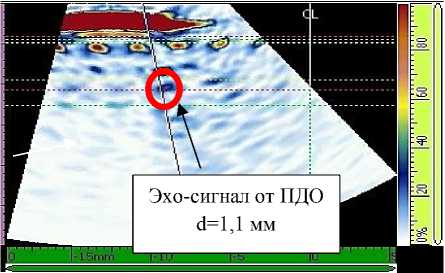

На рисунке 7 представлена интерпретация результатов контроля, полученных ФАР на КО. Красной окружностью показан эхо-сигнал от плоскодонного отверстия (модель «непро-пая»).

Как видно из представленных выше результатов модель дефекта типа «непропай» уве-

Рисунок 7 – Интепретация результатов контроля полученных с использованием дефектоскопа Olympus OmniScanMX2 на образце №2

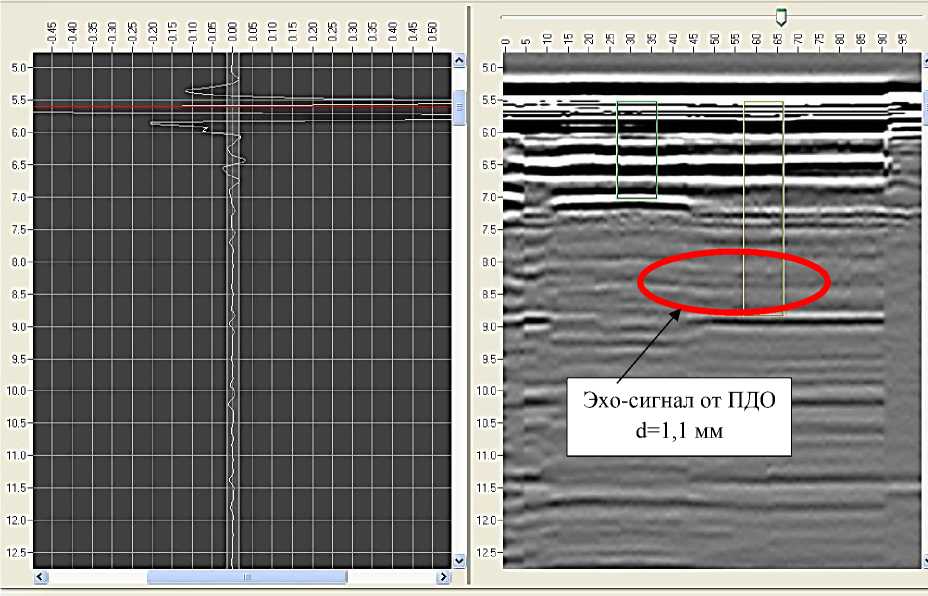

Результат подтверждения обнаруженного при контроле ФАР сигнала эхо-методом реализованным на базе лазерно-ультразвукового дефектоскопа УДЛ-2М представлен на рисунке 6.

ренно выявляется на фоне шумов при контроле

Рисунок 8 – В-скан отражателя в контрольном обр азце

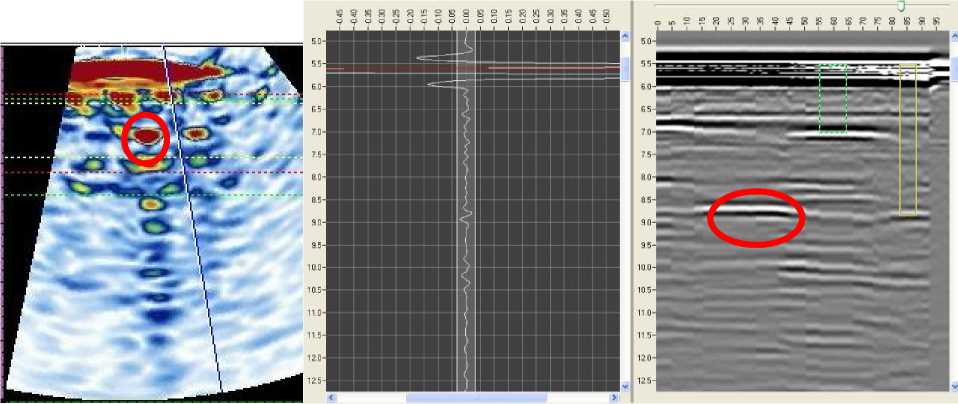

Для обоснования применимости предложенного метода был проведен контроль образцов вырезок из камеры ЖРД. Настройка чувствительности дефектоскопов Olympus OmniS-canMX2 и УДЛ-2М проводилась на образце №2.

Сканы сечений с обнаруженными эхо- сигналами представлены на рисунке 9.

Обнаруженное сечение с эхо-сигналом браковочного уровня было исследовано с помощью средств металлографического анализа. На рисунке 10 представлена фотография микрошлифа с дефектом типа «непропай».

Заключение

Таким образом, была доказана с помощью компьютерного моделирования и на практике возможность применения ФАР для контроля паяных соединений камеры ЖРД и поиска в них дефекта типа «непропай».

Результаты исследований:

-

- проведено компьютерное моделирование акустического поля 8 элементной фазированной антенной решетки в паяном соединении при наличии и отсутствии в нем модели «непро-пая»;

-

- подтверждена чувствительность контроля (ПДО d=1,1 мм) на изготовленном контрольном образце. Результаты контроля подтверждены с помощью эхо-метода реализованного термо-оптическим способом возбуждения ультразвука;

-

- показано, что предложенный способ контроля с использованием ФАР позволяет выявлять реальные дефекты в паянных соединениях камер ЖРД.

Рисунок 9 – Акустический образ выявленных дефектов в вырезке из камеры ЖРД

Литература

Рисунок 10 – Результаты металлографических исследований выявленных дефектов

-

1 Неразрушающий контроль: Справочник: В 8 т. / Под общ. ред. В. В. Клюева. Т. 3. И. Н. Ермолов, Ю. В. Ланге. Ультразвуковой контроль. М.: Машиностроение, 2006. 864 с.

-

2 Быченок В. А., Кинжагулов И. Ю. Лазерно-ультразвуковой контроль тонкостенных паяных соединений камер жидкостных ракетных двигателей //Известия высших учебных заведений. Приборостроение. – 2011. – Т. 54. – №. 7.

-

3 Астрединова Н.В., Баринов А.В., Сергеев Д.С. Возможность применения лазерно-ультразвуковой диагностики для контроля качества паяных соединений камер жидкостных ракетных двигателей // Вестник ВГУИТ. 2014. №3 (61).

-

4 Гусев В. Э., Карабутов А. А. Лазерная оптоакустика. М.: Наука, 1991. 304 с .

-

Список литературы Разработка и опытная апробация методики контроля паяных соединений жидкостных ракетных двигателей

- Неразрушающий контроль: Справочник: В 8 т. / Под общ. ред. В. В. Клюева. Т. 3. И. Н. Ермолов, Ю. В. Ланге. Ультразвуковой контроль. М.: Машиностроение, 2006. 864 с.

- Быченок В. А., Кинжагулов И. Ю. Лазерно-ультразвуковой контроль тонкостенных паяных соединений камер жидкостных ракетных двигателей //Известия высших учебных заведений. Приборостроение. - 2011. - Т. 54. - №. 7.

- Астрединова Н.В., Баринов А.В., Сергеев Д.С. Возможность применения лазерно-ультразвуковой диагностики для контроля качества паяных соединений камер жидкостных ракетных двигателей // Вестник ВГУИТ. 2014. №3 (61).

- Гусев В. Э., Карабутов А. А. Лазерная оптоакустика. М.: Наука, 1991. 304 с.