Разработка и применение имитационной модели цеха компаундирования автомобильных бензинов

Автор: Головина Е.С., Хаймович И.Н.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.25, 2023 года.

Бесплатный доступ

Компаундирование товарных топлив является важной завершающей стадией всей технологической цепочки производства нефтеперерабатывающего завода, определяющей итоговую экономическую эффективность всего производства. В данной работе рассматривается имитационная модель процесса компаундирования товарных бензинов, основанная на дискретном линейном программировании. Для оптимизационной модели в качестве целевой функции рассматривается отношение разности стоимости товарной продукции и понесенных затрат на компоненты и электроэнергию, нормированное на итоговый объем товарной продукции и время её приготовления. На основании оптимизационной модели делается вывод о целесообразности применения поточной схемы смешения, а также о необходимости выбора насосного оборудования, применяемого в схеме, в соответствии с рецептурой смешения. Оптимизационная модель может применяться для первичных расчетов экономической эффективности вариантов организации процесса компаундирования товарных бензинов.

Имитационная модель, оптимизационная модель, компаундирование бензинов

Короткий адрес: https://sciup.org/148326931

IDR: 148326931 | УДК: 681.5 | DOI: 10.37313/1990-5378-2023-25-3-35-42

Текст научной статьи Разработка и применение имитационной модели цеха компаундирования автомобильных бензинов

Процесс компаундирования товарных топлив, в том числе, автомобильных бензинов, является важной завершающей стадией всей технологической цепочки производства нефтеперерабатывающего завода (НПЗ). В процессе компаундирования происходит смешение различных компонентов, произведенных на технологических установках НПЗ или закупленных дополнительно. Компоненты компаундирования имеют различные качественные характеристики, такие как: октановое число, плотность, давление насыщенных паров, содержание ароматических углеводородов и прочее, а также имеют определенную себестоимость. Компаундирование товарных моторных топлив определяет итоговую экономическую эффективность всего производства [1, 2].

Различают два основных метода компаундирования – циркуляционный метод, который ранее получил широкое распространение (приготовление производится в смесительных резервуарах с применением аппаратов с перемешивающими устройствами) и метод поточного смешения (приготовление производится в не-

прерывном режиме в смесителе с последующим накоплением готовой продукции в резервуаре), который в настоящее время вытесняет циркуляционный метод. При поточном методе имеется возможность постоянного контроля характеристик товарных продуктов с помощью поточных анализаторов качества, а также возможность корректировки рецептуры компаундирования в процессе приготовления. Ряд исследований посвящен преимуществам применения метода поточного смешения и разработке методов и алгоритмов повышения маржинальности производства за счет увеличения точности процесса компаундирования [1-5]. Математические модели для описания процесса компаундирования товарных бензинов формулируются как задачи смешанного целочисленного линейного программирования [6, 7], однако с учетом того, что при смешении компонентов качественным характеристикам присуще нелинейное поведение, для повышения точности моделей применяется и смешанное целое нелинейное программирование, а также комбинации методов [8, 9].

Рассматриваемые в указанных выше статьях методики направлены на повышение точности планирования процесса компаундирования, в то время как имитационная модель, рассматриваемая в данной работе, дает возможность количественно оценить преимущества внедрения системы смешения в потоке для нефтеперерабатывающего предприятия. Дополнительно, оп- тимизационная модель, представленная далее, дает возможность осуществить подбор насосного оборудования, применяемого на предприятии, для повышения эффективности производства.

-

2. ПОСТАНОВКА ЗАДАЧИ МОДЕЛИРОВАНИЯ

Задача исследования – оптимизация процессов при компаундировании товарных бензинов с увеличением прибыли предприятия за счет оптимизационных и технологических мероприятий. Задача может быть решена с помощью имитационного моделирования путем сравнения вариантов технологических процессов. Целью построения имитационной модели цеха компаундирования автомобильных бензинов является исследование влияния выбора технологического процесса, подбор параметров насосного оборудования, а также максимизация условной прибыли предприятия.

Основные задачи моделирования:

-

• определить параметры оптимального выбора между циркуляционным методом смешения и методом поточного смешения товарных бензинов;

-

• определить оптимальный выбор производительности насосного оборудования;

-

• максимизировать условную доходность предприятия.

-

3. КОНЦЕПТУАЛЬНАЯ МОДЕЛЬ ПРОЦЕССА КОМПАУНДИРОВАНИЯ БЕНЗИНОВ

Цех компаундирования условно можно представить как совокупность следующих основных зон: парк базовых компонентов, заводская лаборатория, зона аппаратуры смешения, парк товарной продукции, зона размещения персонала.

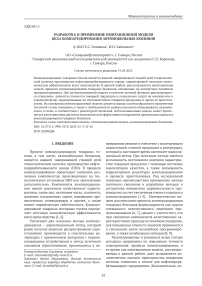

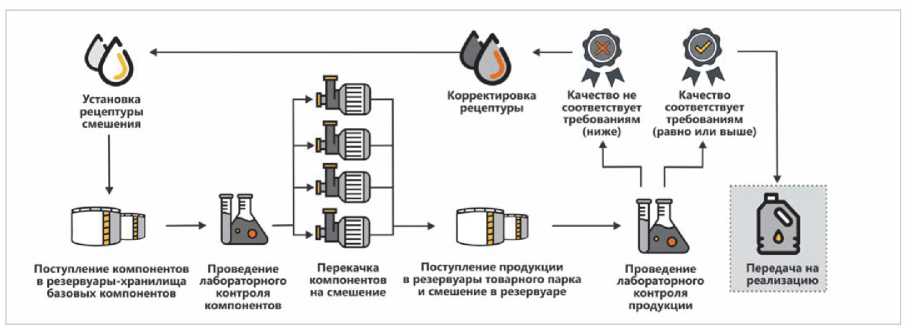

Основу процесса компаундирования товарных бензинов составляет технологический процесс – комплекс последовательно выполняемых операций. Эффективность технологического процесса дает итоговую эффективность всего процесса. В работе рассматривается две принципиальные схемы технологического процесса, описанные выше: схема №1 – стандартная схема с циркуляционным смешением (рис. 1), и схема №2 – с применением поточного смешения и поточных анализаторов качества продукции (рис. 2). Особенностью схемы №2 является возможность ежеминутной корректировки рецептуры смешения непосредственно в процессе компаундирования.

Для целей описания имитационной модели цеха компаундирования принято допущение, что в цехе происходит компаундирование из 4-х базовых компонентов: алкилат, катализат, изомеризат, метил-трет-бутиловый эфир (МТБЭ).

Рис. 1. Технологический процесс компаундирования по схеме №1

Рис. 2. Технологический процесс компаундирования по схеме №2

В общем случае для процесса может быть применено иное количество базовых компонентов.

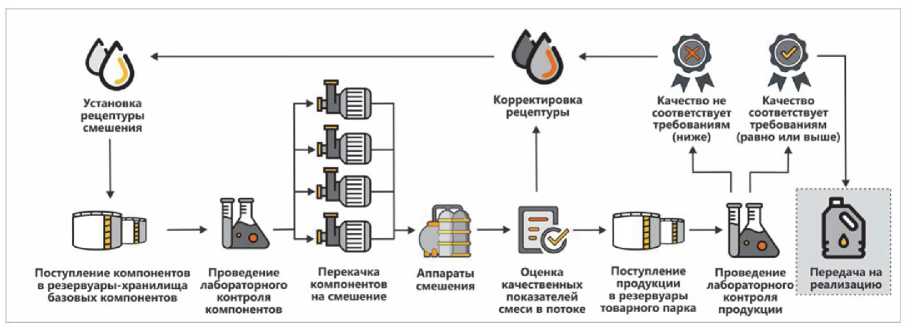

Концептуальная модель процесса компаундирования автомобильных бензинов для обоих вариантов технологических схем представлена на рис. 3, где приняты следующие обозначения:

-

• в случаях, когда нумерация технологического процесса состоит из двух нижних индексов, принимается, что первый индекс – это номер операции, второй – номер компонента (1 – алкилат, 2 – катализат, 3 – изомеризат, 4 – МТБЭ). В случае, когда индекс состоит из одной цифры, операция производится вне зависимости от компонентов;

-

• S 11, S 12, S 13 – технологическая операция по наливу в парк резервуаров базовых компонентов с технологических установок нефтеперерабатывающего завода. Чаще всего МТБЭ закупается отдельно, поэтому для этого компонента в конкретной рассматриваемой модели данная операция не производится, что является допущением модели;

-

• V 11, V 12, V 13, V 14– резервуары хранения базовых компонентов;

-

• S 21, S 22, S 23 – технологическая операция по взятию проб для передачи в заводскую лабораторию;

-

• Q 1 – проведение анализов в заводской лаборатории;

-

• S 3– технологическая операция по подбору/ корректировке рецептуры смешения;

-

• S 41, S 42, S 43, S 44 – технологическая операция по запуску насосов по перекачке базовых компонентов в смеситель;

-

• S 5 – технологическая операция смешения;

-

• X 1, X 2 – операции по сопоставлению показателей с эталонными величинами (красная ветка – отрицательный результат (показатели качества не соответствуют эталонным, хуже них), зеленая ветка – положительный результат

(показатели качества соответствуют эталонным, равны или лучше них));

-

• S 5– технологическая операция по проверке качества смеси в потоке;

-

• V – резервуар хранения товарной продукции ;

-

• S 7 – технологическая операция по перемешиванию смеси в резервуаре товарной продукции;

-

• S 8 – технологическая операция по взятию проб из резервуаров товарной продукции;

-

• Q 2 – проведение анализов смеси в заводской лаборатории;

-

• S 9 – технологическая операция по паспортизации продукции и отгрузке.

Различия между двумя рассматриваемыми реализациями технологической цепочки следующие :

-

• в случае применения технологической схемы №1 (циркуляционное смешение):

о возврат цепочки на этап S 3 производится однократно с дополнением в смесь дорогостоящего базового компонента (объем дополнения приведен в допущениях модели);

о этап S 7 включает в себя время и энергозатраты на работу перемешивающего устройства, находящегося внутри резервуара с товарной продукцией;

о этапы S 5, S 6, X 1отсутствуют;

-

• в случае применения технологической схемы №2 (смешение в потоке):

-

4. ПРЕДПОЛОЖЕНИЯ И ДОПУЩЕНИЯ В ИМИТАЦИОННОЙ МОДЕЛИ

о возврат цепочки с этапа X 2 не производится;

о этапы S 5, S 6, X 1 включены в процесс.

Как было упомянуто ранее, для описания алгоритма работы имитационной модели процесса компаундирования товарных бензинов приняты следующие допущения. Число базовых компонентов примем равным 4.

Наполнение резервуаров парка базовых компонентов

Проверка базовых Непосредственно компонентов и подбор смешение рецептуры компонентов

Проверка качества смеси в потоке

Паспортизация и отгрузка товарной продукции

Проверка качества смеси в лаборатории

Рис. 3. Алгоритм работы имитационной модели процесса компаундирования товарных бензинов

Итоговые затраты рассматриваются по завершенной единичной технологической цепочке – начиная от налива резервуаров с базовыми компонентами и завершая паспортизацией товарной продукции в резервуаре бензина. В общем случае на производстве процесс компаундирования может происходить при одновременном наливе нескольких резервуаров товарной продукции. Объемы готовой продукции сопоставим с суммарным объемом базовых компонентов.

Для имитации несовершенства технологической схемы №1 принято, что по результатам компаундирования требуется добавление от 2,5% до 4% от объема резервуара товарной продукции одного из компонентов, в данном случае – изомеризата. Конкретный процент добавления из указанного диапазона выбирается случайным образом.

Для имитации корректировки рецептуры при реализации технологической схемы №2 (с применением поточного метода) принято, что на каждом шаге объем базовых компонентов, поступающих в смеситель, меняется в пределах от 97% до 103%, при этом суммарный объем более дорогостоящих продуктов (в данном случае – изомеризата и МТБЭ) уменьшается на 1,5%-3%, а более дешевых компонентов (в данном случае – алкилата и катализата) – увеличивается на 1,5%-6%. Проценты из указанных диапазонов выбираются случайным образом на каждый расчет модели.

При реализации технологической схемы №2 мощность насосов на налив в резервуар готовой продукции увеличена на 10% для имитации работы поточного смесителя. Пересчет мощности насоса при уменьшении подачи не производится.

-

5. ОПИСАНИЕ РЕАЛИЗАЦИИ И ПРИМЕР РАБОТЫ ИМИТАЦИОННОЙ МОДЕЛИ

Имитационная модель реализована при помощи языка программирования VBA, встроенного в MS Excel [10]. Модель реализована как пошаговый расчет процесса с накоплением необходимых данных (накопленные объемы жидкости в резервуарах, накопленные затраты на электроэнергию для снабжения каждо-

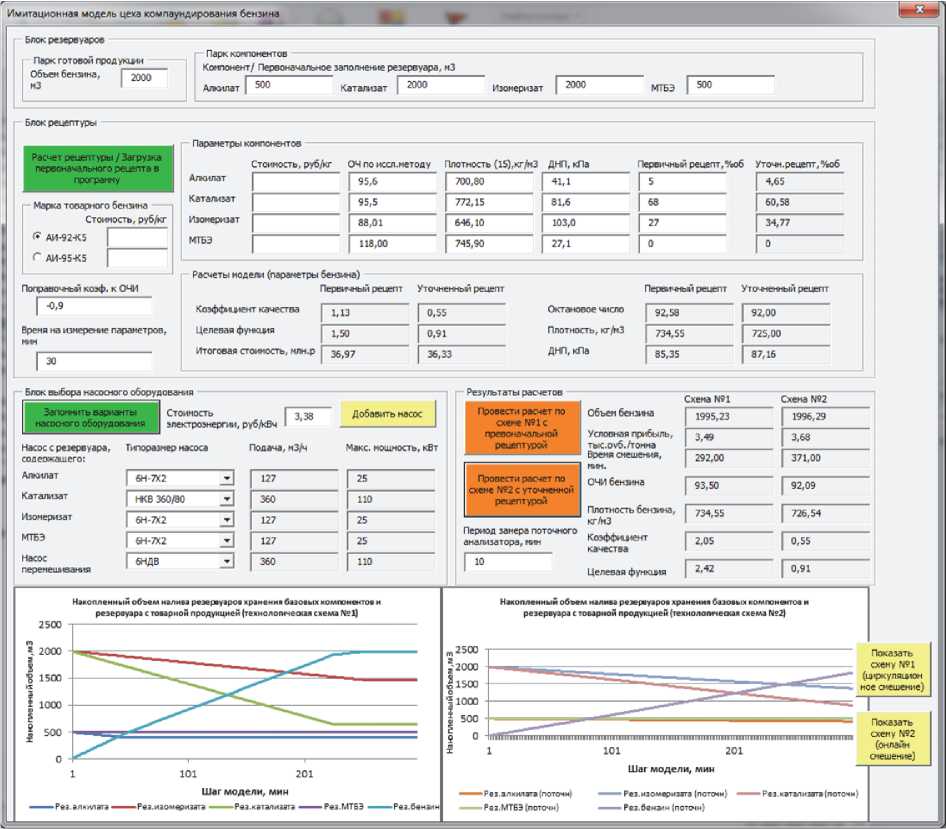

Рис. 4. Основная форма программного продукта реализации имитационной модели работы цеха компаундирования бензина

го вида электромеханического оборудования) относительно временной шкалы. Шаг модели принят дискретным и равным 1 минуте. Накопление данных на этапе налива резервуаров компонентного парка осуществляется однократно, после чего идет два параллельных расчета работы при реализации различных технологических цепочек – с применением поточных анализаторов качества и смешением в потоке и без него. Результатом расчетов является сопоставление суммарного времени на выполнение всей цепочки и итоговый доход от реализации готовой продукции в единицу времени. Внешний вид программного продукта, в котором реализована описанная концепция, представлен на рис. 4.

В качестве целевой функции оптимизационной модели рассматривается условный доход предприятия S - отношение разности стоимости товарной продукции и понесенных затрат на компоненты и электроэнергию, нормированное на итоговый объем товарной продукции и время её приготовления, рассчитываемый по формуле:

_ ZW • Z - Z Wj ■ Fj - E s ~ W * t , где: t – итоговое время приготовления топлива начиная от стадии налива в резервуары базовых компонентов и завершая выдачей паспорта продукции на резервуар товарного бензина, мин;

W – объем подготовленного к реализации товарного бензина за время t , м3,

Z – стоимость товарного бензина в период производства, руб/м3;

Wj – объем j -го компонента смешения, использованного при производстве объема продукции W , м3,

Fj – стоимость j -го компонента смешения в период производства, руб/м3;

E – затраты на оплату электроэнергии за период приготовления топлива, руб.

Оптимизация заключается в последовательном выполнении имитационной модели с определенными исходными данными для последующего нахождения оптимальных для задачи значений целевой функции.

Накопленный объем налива резервуаров хранения базовых компонентов и резервуара с товарной продукцией (технологическая схема №2)

----Рез.алкилата (поточи) — Рез.изомеризата (поточи) —Рез.катализатэ (поточи)

----Рез, МТБЭ (поточи) ----Рез.бензин (поточи)

б)

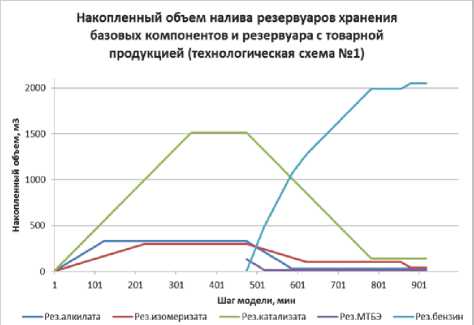

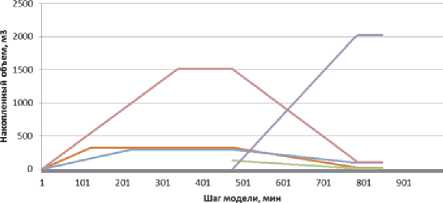

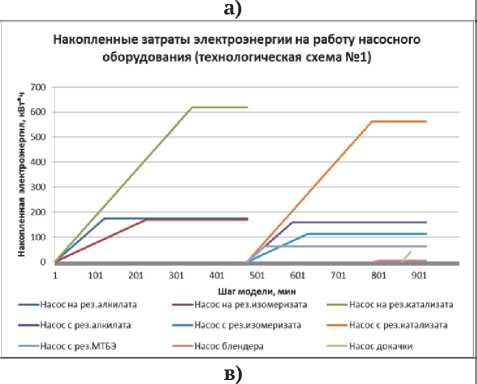

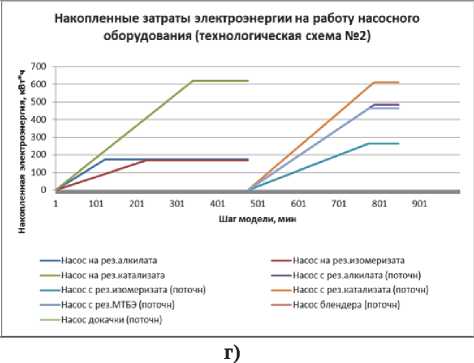

Рис. 5. Пример результатов имитационного моделирования для компаундирования бензина марки АИ-95-К5: а) и б) – графики накопленных объемов налива резервуаров хранения базовых компонентов и резервуара хранения товарной продукции для технологических схем №1 и №2 соответственно;

в) и г) – накопленные затраты электроэнергии на работу насосного оборудования для технологических схем №1 и №2 соответственно

На основании разработанной имитационной модели проведено исследование по возможности оптимизации работы цеха компаундирования товарных бензинов с учетом заданных начальных условий. Поскольку в работе имитационной модели применяются случайные величины, для каждого набора насосного оборудования производился пятикратный пересчет имитационной модели с последующим осреднением результатов. Результаты выполнения вычислений были внесены в таблицу результатов.

Пример результата работы имитационной модели приведен на рис. 5, где а) и б) – графики накопленных объемов налива резервуаров хранения базовых компонентов и резервуара хранения товарной продукции для технологических схем №1 и №2 соответственно; в) и г) – накопленные затраты электроэнергии на работу насосного оборудования для технологических схем №1 и №2 соответственно.

-

6. РЕЗУЛЬТАТЫ РАБОТЫ ОПТИМИЗАЦИОННОЙ МОДЕЛИ

И ОБСУЖДЕНИЕ

Расчет имитационной модели проводился для всех возможных наборов выбора насосного оборудования из модельного ряда для применения при наливе в резервуар товарной продукции с резервуаров хранения базовых компонентов, что в принятых допущениях составляет число перестановок с повторениями для 4 позиций из 3 вариантов, то есть 81 вариант. С учетом необходимости нивелирования выбора случайных величин и пятикратного пересчета модели, число расчетов составило 405, результаты расчетов итоговой условной прибыли предприятия при одинаковых наборах оборудования усреднялись.

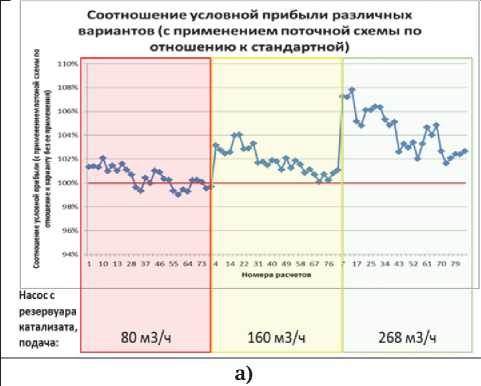

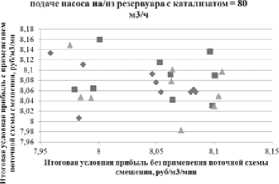

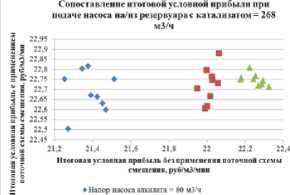

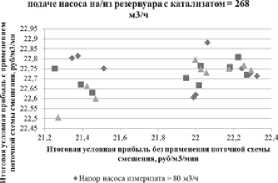

Анализ результатов моделирования показал, что основной вклад в изменение результатов условной прибыли при указанных в модели допущениях дает выбор насоса для подачи с резервуара катализата, поскольку объем данного компонента в смеси при принятой рецептуре компаундирования – максимальный. Наиболее предпочтительным вариантом является реализация технологической схемы №2 (поточное смешение). На рис. 6 представлено процентное отношение условной прибыли предприятия при реализации технологической схемы №2 к условной прибыли предприятия при реализации технологической схемы №1.

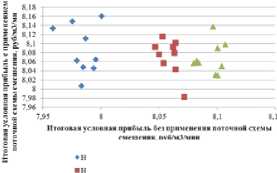

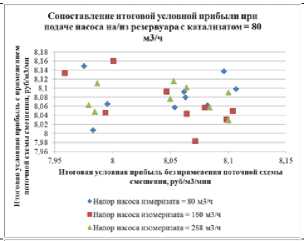

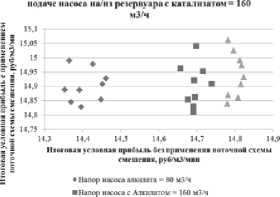

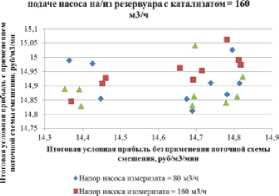

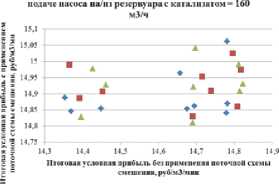

Второе по важности влияние на оптимизационную функцию оказывает выбор подачи насоса с резервуара алкилата, влияние выбора остальных насосов минимальное, ввиду малых вовлекаемых объемов компонентов. На рис. 7 представлено, что имеется корреляция между изменением подачи насоса с резервуара алкилата для всех вариантов выбора насоса с резервуара катализата, при изменении моделей остальных насосов корреляция между результатами отсутствует.

Сопоставление результатов расчета показывает, что наибольшая условная прибыль предприятия в заданных условиях достигается при применении технологической схемы №2 с применением насосного оборудования с максимально возможной подачей для резервуара катализата, что соответствует современным трендам. Таким образом, разработанная оптимизационная модель может быть применена для первичных расчетов в части экономической эффективности и для определения конфигурации насосного оборудования при внедрении технологической схемы поточного компаундирования на нефтеперерабатывающих предприятиях.

б)

Рис. 6. Соотношение условной прибыли предприятия, расчет оптимизационной модели для получения товарного бензина марки:

а) АИ-92-К5, б) АИ-95-К5

Сопоставление итоговой условной прибыли при подаче насоса ня/нт реирвуарас каталнгягом= 80

cwinriiim, руон-Тмт

Напор насоса алкилата $0 мУЧ Напор насоса с Алкилатом - 166 нЗ/Ч

Напор насоса с Алкилатом = 268 мЗ/ч

Сопоставление итоговой условной прибыли при

-Напор насоса МТБЭ = 80 мУч ■ Напор насоса МТБЭ = 160 мЗ/ч ■ Напор насоса МТБЭ = 268 мУч

Сопоставление итоговой условной прибыли при

Напор насоса с .Алкилатом = 26$ м3 ч

Сопоставление итоговой условной прибыли при

‘Напор насосе измеримте=26$ мЗч

1’опоствленне итоговой условной прибыли при

'Напор насоса МТБЭ - 80 мЗ^ ННапор насоса МТБЭ = 160 мЭ/ч Напор насоса МТБЭ = 268 мЗ/Ч

IHanop насоса с Алкилатом = 160 мУч l Напор насоса с Алкилатом = 26$ мУч

Сопосгавленне итоговой условной прибыли при

IHanop насоса нюмсрнззта • 160 иЗОс ‘Напор насоса пюмсршиа = 268 чЗ‘ч

Сопоставление итоговой условной прибыли при

• напор насоса мгьэ - во ыЗ/ч ■ напор насоса мтбЭ - 160 муч а Напор нааха МТБЭ - 268 мЗ/ч

Рис. 7. Сопоставление итоговой условной прибыли при различных вариантах выбора насосного оборудования для процесса компаундирования товарного бензина марки АИ-95-К5

ЗАКЛЮЧЕНИЕ

Список литературы Разработка и применение имитационной модели цеха компаундирования автомобильных бензинов

- Singh A. et al. Model-based real-time optimization of automotive gasoline blending operations //Journal of process control. - 2000. - Т. 10. - №. 1. - С. 43-58.

- DeWitt C. W. et al. OMEGA: An improved gasoline blending system for Texaco //Interfaces. - 1989. - Т. 19. - №. 1. - С. 85-101.

- Wang W. et al. On-line optimization model design of gasoline blending system under parametric uncertainty //2007 Mediterranean Conference on Control & Automation. - IEEE, 2007. - С. 1-5.

- Wang W. et al. On-line optimization model design of gasoline blending system under parametric uncertainty //2007 Mediterranean Conference on Control & Automation. - IEEE, 2007. - С. 1-5.

- Anosov A.A., Efitov G.L., Zusman S.D. On-line gasoline blending optimization with in-flow blend quality analysis //Automation and Remote Control. - 2017. - Т. 78. - №. 3. - С. 515-524.

- Mendez C.A. et al. A simultaneous optimization approach for off-line blending and scheduling of oil-refinery operations //Computers & chemical engineering. - 2006. - Т. 30. - №. 4. - С. 614-634.

- Jia Z., Ierapetritou M. Efficient short-term scheduling of refinery operations based on a continuous time formulation //Computers & chemical engineering. - 2004. - Т. 28. - №. 6-7. - С. 1001-1019.

- Li J., Xiao X., Floudas C. A.Integrated gasoline blending and order delivery operations: Part I. short-term scheduling and global optimization for single and multi-period operations //AIChE Journal. - 2016. - Т. 62. - №. 6. - С. 2043-2070.

- Castillo P.A.C., Castro P.M., Mahalec V. Global optimization of nonlinear blend-scheduling problems //Engineering. - 2017. - Т. 3. - №. 2. - С. 188-201.

- Головина Е.С. / Свидетельство о государственной регистрации программы для ЭВМ № 2022680985 от 09.11.2022. Имитационная модель цеха компаундирования бензина.