Разработка и внедрение гравитационно-цианистой технологии переработки высокосорбционно-активной руды с последующим переходом на гравитационно-флотационно-цианистую схему

Автор: Бывальцев Александр Владимирович, Винокурова Марина Александровна, Войлошников Григорий Иванович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 4 т.24, 2024 года.

Бесплатный доступ

Цель - разработка и внедрение на золотоизвлекательной фабрике гравитационно-цианистой технологии переработки высокосорбционно-активной руды одного из месторождений Российской Федерации с последующим переходом на гравитационно-флотационно-цианистую технологию. Массовая доля сульфидной серы и органического углерода в руде - по 0,4 %, основным полезным компонентом является золото в количестве 0,9-1,2 г/т. По рациональному анализу доля золота в цианируемой форме - 81-87 %. Однако из-за крайне высокой сорбционной активности руды в производственных условиях извлечение Au снижается до 54-61 %. С 2011 г. «Иргиредмет» провел лабораторные исследования более чем 50 частных лабораторных проб руды. Пробы руды эффективно обогащаются гравитационными методами, при этом образуются неупорные концентраты с малой или нулевой сорбционной активностью. Для 6 крупнотоннажных проб (массой 5-90 т) выполнен полный цикл НИР, включая полупромышленные и опытно-промышленные испытания по нескольким вариантам схем: прямое цианирование, гравитационно-цианистая схема с раздельным цианированием концентрата и хвостов гравитации, гравитационно-флотационно-цианистая с цианированием концентратов и высокотемпературной обработкой хвостов цианирования. Гравитационно-цианистая схема при выходе концентрата 1,2 % обеспечила прирост сквозного извлечения Au из руды в среднем на 9 % по сравнению с технологией прямого цианирования - до уровня 63-69 %. Гравитационно-флотационно-цианистая схема обеспечила прирост извлечения золота из руды до 77,2-77,4 %. В 2023-2024 гг. институтом «Иргиредмет» разработан технологический регламент для гравитационно-цианистой схемы и проект модернизации золотоизвлекательной фабрики. Внедряемая гравитационно-цианистая схема является «плацдармом» для более глубокой модернизации золотоизвлекательной фабрики с переводом ее на гравитационно-флотационно-цианистую схему.

Переработка золотосодержащих руд, сорбционно-активная руда, органический углерод, золото, гравитационно-флотационное обогащение, цианирование, золотоизвлекательная фабрика

Короткий адрес: https://sciup.org/147246026

IDR: 147246026 | УДК: 622.75/.77:669.213.63 | DOI: 10.14529/met240401

Текст научной статьи Разработка и внедрение гравитационно-цианистой технологии переработки высокосорбционно-активной руды с последующим переходом на гравитационно-флотационно-цианистую схему

Проблеме переработки углистых сорбционно-активных золотых руд посвящено большое количество публикаций, которые отражены в обзорах [1–7]. Технология извлечения золота из таких продуктов предполагает использование более сильных адсорбентов (активные угли и ионообменные смолы для процессов сорбционного цианирования CIL и RIL) [8], а также проведение операций, связанных с удалением углистого вещества гравитационными или флотационными методами либо окислительным обжигом [9–14]. Также используется реагентная обработка углистого вещества, подавляющая его сорбционную активность: обработка окислителями, органиче- 6

скими соединениями, биореагентами [15–18]. Кроме того, для повышения извлечения золота применяют схемы гравитационного и гравитационно-флотационного обогащения, в том числе гравиоперечистку флотоконцентра-тов [19] с переработкой гравиоконцентратов в отдельном цикле, снижая соотношение Au:Cорг в материале, подвергаемом цианированию, и потери золота при этом. Кроме того, снижение потерь с хвостами выщелачивания углистых руд возможно также за счет проведения дополнительной стадии высокотемпературного цианирования (процесс HiTeCC) [20–22].

Институт «Иргиредмет» активно вовлечен в поиск путей решения проблем, возникающих при переработке углистых золотосо- держащих руд. За последние годы проведены несколько поисковых исследований по разработке инновационных методов переработки таких руд и методик их исследования. Также проведены полноценные технологические исследования для сорбционно-активных золотых руд более чем 30 месторождений, в данной статье приведены результаты для руд одного из них.

Одно из крупных золотодобывающих предприятий на Дальнем Востоке России с 2011 г. вело переработку легкоцианируемой руды по технологии прямого цианирования с ионообменной смолой (RIL-процесс) при показателе извлечения золота более 90 %. В последние годы производительность золотоизв-лекательной фабрики (ЗИФ) по руде составляла не менее 3,6 млн т в год, однако запасы легкоцианируемых руд были практически исчерпаны к 2024 г.

Начиная с 2011 г. при участии «Иргиредмета» в качестве альтернативного сырья для ЗИФ рассматривались руды близлежащего месторождения, которые характеризуются ярко выраженной сорбционной активностью (СА) из-за наличия органического углерода. Лабораторные исследования выполнены бо- лее чем для 50 частных лабораторных проб (массой 5–500 кг). Для 6 крупнотоннажных проб (массой 5–90 т) выполнен полный цикл НИР, включая полупромышленные и опытнопромышленные испытания по нескольким вариантам схем (прямое цианирование, грави-тационно-цианистая и гравитационно-флота-ционно-цианистая схемы). В статье речь пойдет о крупнотоннажных пробах руды последних лет, наиболее представительно отобранных в ходе планомерного освоения месторождения. Цель исследований – разработка и внедрение экономически эффективной гравита-ционно-цианистой технологии переработки упорной высокосорбционно-активной руды с дальнейшим внедрением гравитационно-фло-тационно-цианистой схемы.

Объект исследований

Основными рудообразующими компонентами руды являются железо и сера. Массовая доля общего железа составляет ~ 3,0 %, с преобладанием оксидной формы ~ 2,5 %. Массовая доля сульфидной серы и органического углерода (С орг ) по ~ 0,4 %. Основным полезным компонентом в рудах является золото в количестве 0,9–1,2 г/т. В табл. 1 приве-

Таблица 1

Минеральный состав руды

Table 1

Mineral composition or the ore

В рудах преобладает мелкое, тонкое и тонкодисперсное золото (минус 0,071 мм) на уровне 85–97 %, на долю крупного золота (плюс 0,071 мм) приходится 3–15 %. Частиц золота крупнее 0,25 мм в изученных пробах руды не обнаружено.

По результатам рационального анализа доля свободного (амальгамируемого) золота составила 38–45 %, доля золота в цианируе-мой форме – 81–87 %. В упорной, недоступной цианированию форме находится 13–19 % золота, из них 4–6 % ассоциировано с сульфидами, 4–5 % тонко вкраплено в породообразующие минералы, 2–3 % вкраплено в углероде, остальное заключено в минералах, растворимых в NaOH и HCl.

Однако в первую очередь упорность всех без исключения изученных проб руды связана с их крайне высокой СА из-за органического углерода. В стандартных бутылочных тестах концентрация Au в жидкой фазе хвостов цианирования проб руды (без искусственного сорбента) не превышает 0,02–0,03 мг/дм3, что соответствует величине СА 95–97 % (по методике института «Иргиредмет» рассчитывается как доля растворимого золота, сорбируемого твердой фазой пульпы в ходе опытов по цианированию без добавки искусственного сорбента). В противоточном сорбционном процессе столь низкая концентрация Au в жидкой фазе не позволяет насыщать сорбент, в результате чего извлечение Au падает до 54–61 % (в среднем 57 %). Другими словами, извлечение, полученное по рацанализу, принципиально недостижимо в производственных условиях из-за высокой СА сырья.

Для изучения руды применен полный набор технологических методик по разработке технологии переработки руды, включая гравитационные и флотационные тесты, тесты по цианированию на бутылочном агитаторе, а также укрупненно-лабораторные, полуза- водские и опытно-промышленные испытания в замкнутом цикле с полным оборотом продуктов и растворов.

В качестве аналитических методов использованы пробирный и пробирно-атомноабсорбционный анализ на Au и Ag, ICP-AES анализ жидкой и твердой фаз на 30 элементов, атомно-абсорбционный анализ на Au, количественный рентгенофлуоресцентный, рентгеноспектральный анализы, рентгеноструктурный фазовый анализ на аппарате XRD-6000 (Shimadzu), минералогический анализ проб руды и концентратов, ИК-спектрометриче-ский анализ на органический углерод и серу, фазовый анализ на Au, Fe и S, сцинтилляционный анализ, атомно-эмиссионный анализ Au, озоление с последующим царсководочным растворением и атомно-абсорбционным анализом растворов для определения содержания Au в ионообменных смолах и активных углях, исследования на сканирующем электронном микроскопе TESCAN TIMA, волюмометриче-ские методы определения NaOH, CaO, NaCN в жидкой фазе, потенциометрия.

Гравитационно-цианистая схема

Тестовые исследования показали, что все изученные руды достаточно эффективно обогащаются гравитационными методами – извлечение Au в E-GRG-тестах достигает 70–80 % при выходе концентрата 1–5 % и при этом образуются неупорные или малоупорные концентраты с показателем цианирования на уровне 85–95 % и малой СА на уровне 0–20 %. Это значит, что существует возможность посредством гравитационного обогащения выделить часть золота в неупорный продукт и процианировать его отдельно с более высокими показателями, чем при прямом цианировании руды, что в конечном итоге обеспечивает прирост сквозного извлечения Au.

В 2021–2023 гг. были проведены детальные исследования гравитационно-цианистой схемы с прицелом на внедрение данной технологии на вышеупомянутой ЗИФ. Выполнены следующие виды работ:

-

• обоснована двухстадийная схема гравитации – на первой стадии использован более дешевый и менее обводненный классический гравитационный узел «отсадочная машина + концентрационный стол», извлекающий относительно крупное золото, на второй стадии – центробежные концентраторы (ЦК), доизвле-кающие тонкое золото;

-

• обоснован выход объединенного концентрата гравитации на уровне 1,2 %, так как дальнейшее повышение выхода приводит лишь к незначительному повышению извлечения Au в концентраты, но существенно снижает его качество по С орг (образуются концентраты с высокой СА);

-

• определена невозможность выделения «золотой головки» в ходе обогащения, содержание Au в наиболее богатой фракции не превышает 2 кг/т. Для переработки объединенного гравиоконцентрата и хвостов гравитации рекомендованы раздельные CIL-процессы;

-

• проведены исследования и опытно-промышленные испытания по обезуглероживанию хвостов гравитации перед цианированием методами гидроклассификации и флотации. Несмотря на заметное снижение СА хвостов гравитации и повышение операционного извлечения Au при их цианировании на ~ 5 %, потери Au с высокоуглистой фракцией оказались неприемлемо высоки так, что сквозное извлечение Au с операцией обезуглероживания оказалось приблизительно таким же, как и без нее. Операция обезуглероживания не дала искомого эффекта;

-

• оптимизированы условия цианирования хвостов и концентрата гравитации. Для хвостов гравитации изучено несколько органических реагентов-подавителей СА углерода в

цианистом процессе, наилучшее результаты дало дизельное топливо (0,5 кг/т) – СА снижена с 95–99 до 70–80 %, операционное извлечение Au при цианировании повышено на 5–10 %;

-

• подробно изучены три сорбента для цианирования продуктов обогащения: низкоосновная и высокоосновная ионообменные смолы и активный уголь. Проведены непрерывные испытания с противотоком сорбента. Наилучшие технико-экономические показатели обеспечил активный уголь, который и был выбран для технологии;

-

• проведены многочисленные полу- и опытно-промышленные испытания разработанной гравитационно-цианистой схемы, извлечение Au в гравиоконцентрат находилось в пределах 50–65 %, извлечение Au из гравио-концентрата – в пределах 87–95 %, извлечение Au из хвостов гравитации – в пределах 25–40 %, сквозное извлечение золота из руды – в пределах 63–69 %. В табл. 2 приведены результаты заключительных опытно-промышленных испытаний на пробе руды массой 90 т.

Таким образом, гравитационно-цианис-тая схема обеспечила прирост сквозного извлечения Au из руды в среднем на 9 % по сравнению с технологией прямого цианирования.

Таблица 2

Результаты опытно-промышленных испытаний гравитационно-цианистой технологии переработки руды

Table 2

The results of pilot tests of gravity cyanide ore processing technology

|

Показатели |

Значения |

||

|

Содержание Au в |

руде, г/т |

0,955 |

|

|

Гравитация |

Гравиоконцентрат |

Выход, % (от руды) |

1,091 |

|

Содержание Au, г/т |

54,54 |

||

|

Извлечение Au, % (от руды) |

62,3 |

||

|

Хвосты гравитации |

Выход, % (от руды) |

98,909 |

|

|

Содержание Au, г/т |

0,364 |

||

|

Извлечение Au, % (от руды) |

37,7 |

||

|

Цианирование продуктов обогащения |

Гравиоконцентрат |

Операционное извлечение при цианировании, % |

89,5 |

|

Сквозное извлечение Au из концентрата, % (от руды) |

55,8 |

||

|

Хвосты обогащения (гравитации / флотации) |

Операционное извлечение при цианировании, % |

26,7 |

|

|

Сквозное извлечение Au из хвостов обогащения, % (от руды) |

10,0 |

||

|

Итого |

Суммарное сквозное извлечение Au из руды, % |

65,8 |

|

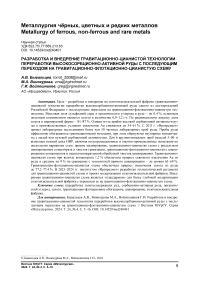

В 2023 г. был разработан технологический регламент (ТР) процесса переработки рассматриваемой руды на вышеупомянутой ЗИФ с максимальным использованием существующего на ней оборудования. Схема ТР включает следующие основные операции: дробление руды, двухстадиальное измельчение (МПСИ + МШЦ), двухстадиальное гравитационное обогащение руды («отсадка – стол» и центробежные концентраторы), раздельное сорбционное цианирование объединенного гравиоконцентрата и хвостов гравитации с применением активного угля, десорбция золота из насыщенного угля и вторичное концентрирование, термическая реактивация оборотного угля, электролиз богатых элюатов, плавка катодных осадков на сплав Доре. Сквозное извлечение золота из руды в конечную продукцию заложено на уровне 66,3 % при его содержании в руде 1,12 г/т. Принципиальная схема технологии представлена на рис. 1, расход материалов и реагентов на технологию приведен в табл. 3.

Рис. 1. Принципиальная схема гравитационно-цианистой технологии переработки высокосорбционно-активной руды, заложенная в технологический регламент Fig. 1. Schematic diagram of the gravitational cyanide technology for processing highly sorption-active ore, incorporated into the technological regulations

Таблица 3

Расход реагентов по гравитационно-цианистой технологии

Table 3

Reagent consumption by gravity cyanide technology

|

Наименование реагентов |

Удельный расход материалов и реагентов |

||

|

Химически чистый реагент (100 %), кг на 1 т руды |

Содержание основного вещества по ГОСТ (не менее), масс. % |

Технический реагент / материал, кг на 1 т руды |

|

|

Шары помольные |

– |

– |

2,0 |

|

Футеровка мельниц 1-й стадии |

– |

– |

0,1 |

|

Футеровка мельниц 2-й стадии |

– |

– |

0,2 |

|

Футеровка щековой дробилки |

– |

– |

0,05 |

|

Известь (CaO) |

1,06 |

50 |

2,12 |

|

Цианид натрия (NaCN) |

0,84 |

98 |

0,85 |

|

Гидроксид натрия (NaOH) |

0,15 |

94 |

0,16 |

|

Активный уголь |

– |

– |

0,077 |

|

Флокулянт |

– |

– |

0,018 |

|

Дизельное топливо |

– |

– |

0,50 |

|

Соляная кислота (техн.) |

– |

37 |

0,21 |

Гравитационно-флотационно-цианистая схема

Руда и хвосты гравитационного обогащения рассматриваемой руды достаточно хорошо обогащаются посредством сульфидной флотации, которая позволяет провести селекцию Au и Сорг и снизить упорность золота в составе флотоконцентрата по сравнению с хвостами гравитации, что в конечном итоге повышает сквозное извлечение Au из руды. Тем не менее образуются флотоконцентраты с высокой СА на уровне 80–90 %, что требует применения специальных методов их получения и переработки.

Начиная с 2011 г. параллельно с НИР по гравитационно-цианистой схеме «Иргиредмет» проводил исследования по гравитационно- флотационно-цианистой схеме. Гравитационный узел принят аналогичным гравитацион-но-цианистой схеме, то есть на первой стадии применен узел «отсадка – стол», на второй стадии центробежные концентраторы с суммарным выходом концентрата ~ 1,2 %.

На нескольких десятках проб, включая многотоннажные, проведены детальные исследования по флотации хвостов гравитации и цианированию флотоконцентратов:

-

• оптимизирован режим флотационного обогащения и расход реагентов, который приведен в табл. 4;

-

• проведены исследования по подбору реагентов-подавителей флотации углерода. Оптимальной оказалась добавка реагента Р-2 в количестве 150 г/т, которая снижает СА

Таблица 4

Режимные параметры флотационного обогащения хвостов гравитации

Table 4

Regime parameters of flotation enrichment of gravity tails

|

Операция |

Расход реагента на 1 т, г |

Продолжительность флотации, мин |

Содержание твердого, % |

|||

|

Р-2 |

БКК* |

ТАФ-7Ж** |

Т-92 |

|||

|

I Основная флотация |

100 |

120 |

12 |

50 |

2 |

25–28 |

|

II Основная флотация |

50 |

40 |

– |

– |

6 |

|

|

Контрольная флотация |

– |

40 |

– |

25 |

15 |

|

|

Перечистная флотация |

– |

– |

– |

– |

2 |

8–12 |

ББК – бутиловый ксантогенат калия;

*

ТАФ-7Ж – натриевая соль диизопропилдитиофосфорной кислоты.

концентратов с 80–90 до 70–80 % (снижение расхода Р-2 приводит к резкому повышению СА и снижению сквозного извлечения Au, повышение расхода приводит к неприемлемому повышению потерь Au с хвостами флотации);

-

• оптимизирован режим CIL-цианирования флотоконцентратов, рекомендовано использовать добавку ДТ в количестве 3 кг/т, которая снижает СА твердой фазы до ~ 50 % и повышает операционное извлечение Au из концентратов на 5–10 %;

-

• для доизвлечения золота, сорбированного твердой фазой пульпы хвостов цианирования флотоконцентратов и гравиоконцентра-тов (золота, потерянного из-за эффекта прег-роббинга), были изучены процессы высокотемпературной обработки хвостов CIL. Изучено две модификации высокотемпературного процесса – сорбционная обработка (так называемое горячее цианирование) и отмывка на фильтре, запатентованная «Иргиредметом». Показано, что эффективная продолжительность этих процессов составляет не более

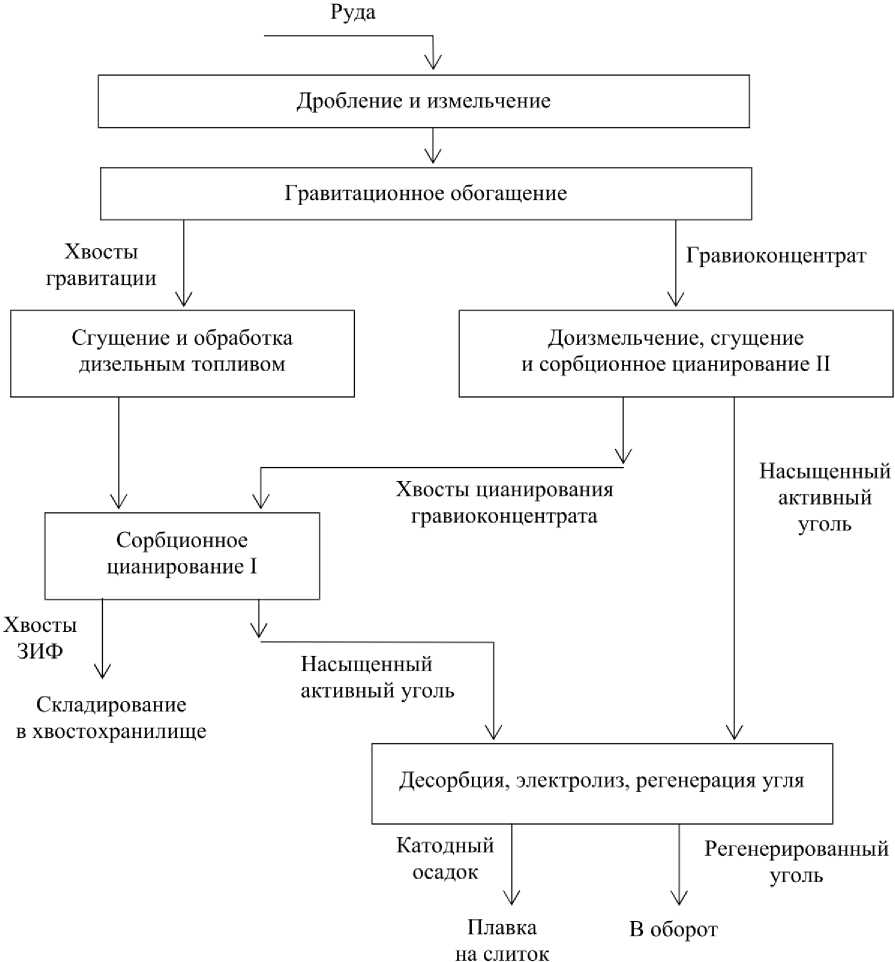

Рис. 2. Принципиальная схема испытанной гравитационно-флотационно-цианистой технологии переработки высокосорбционно-активной руды

Fig. 2. Schematic diagram of the tested gravity-flotation-cyanide technology for processing highly sorption-active ore

0,5 ч при соразмерном операционном извлечении Au на уровне 20–30 %. Использование реагентов (NaOH и NaCN) на высокотемпературной стадии дало незначительный прирост извлечения Au (2–3 %), но оказалось нерентабельным;

-

• в 2024 г. проведены полупромышленные испытания на массе руды 5 т по гравита-ционно-флотационно-цианистой схеме с применением высокотемпературной стадии, схема

проведения испытаний приведена на рис. 2, результаты испытаний – в табл. 5. Извлечение Au в гравиоконцентрат составило 53,9 %, во флотоконцентрат – 33,1 %, операционное извлечение Au из гравиоконцентрата – 91,9 %, из флотоконцентрата – 73,4 %, из объединенных хвостов CIL (смесь хвостов CIL-цианирования гравио- и флотоконцентратов) – 25,9–27,0 %, сквозное извлечение золота из руды – 77,2–77,4 %.

Таблица 5

Результаты полупромышленных испытаний гравитационно-флотационно-цианистой технологии переработки высокосорбционно-активной руды

Table 5

Results of semi-industrial tests of gravity-flotation-cyanide technology for processing highly sorption-active ore

|

Показатели |

Значения |

||

|

Содержание Au в исходной руде, г/т |

0,890 |

||

|

Гравитационное обогащение |

Выход гравиоконцентрата, % |

1,220 |

|

|

Содержание Au в концентрате, г/т |

39,3 |

||

|

Извлечение Au в гравиоконцентрат, % |

53,9 |

||

|

Содержание Au в хвостах гравитации, г/т |

0,412 |

||

|

Сульфидная флотация |

Расход углеподавителя, г/т |

150 |

|

|

Выход флотоконцентрата, % |

2,134 |

||

|

Содержание Au в концентрате, г/т |

13,80 |

||

|

Извлечение Au во флотоконцентрат, % (от руды) |

33,1 |

||

|

Содержание Au в хвостах флотации, г/т |

0,12 |

||

|

Потери Au c хвостами флотации, % (от руды) |

13,0 |

||

|

Суммарное сквозное извлечение Au в концентраты, % |

87,0 |

||

|

Цианирование гравиоконцен-трата в динамическом режиме |

Содержание Au в хвостах CIL, г/т |

3,19 |

|

|

Операционное извлечение Au, % |

91,9 |

||

|

Потери Au c хвостами цианирования гравиоконцентрата, % (от руды) |

4,4 |

||

|

Цианирование (CIL) флото-концентратов в динамическом режиме |

Содержание Au в хвостах CIL, г/т |

3,67 |

|

|

Операционное извлечение Au при цианировании, % |

73,4 |

||

|

Потери Au c хвостами цианирования флотоконцентрата, % (от руды) |

8,8 |

||

|

Сквозное извлечение Au из концентратов на стадии CIL (от руды), % |

73,8 |

||

|

Высокотемпературная обработка объединенных хвостов CIl (гравио- + флотоконцен-траты) |

Наименование обработки |

Сорбционная обработка |

Отмывка на фильтре |

|

Выход питания (от руды), % |

3,354 |

3,354 |

|

|

Содержание Au в питании, г/т |

3,50 |

3,50 |

|

|

Содержание Au в хвостах, г/т |

2,59 |

2,55 |

|

|

Операционное извлечение Au, % |

25,9 |

27,0 |

|

|

Потери Au c хвостами гидрометаллургии, % (от руды) |

9,8 |

9,6 |

|

|

Сквозное извлечение Au из смеси хвостов CIL на высокотемпературной стадии (от руды), % |

3,4 |

3,6 |

|

|

Суммарное сквозное извлечение Au из (от руды), % |

77,2 |

77,4 |

|

Гравитационно-флотационно-цианистая схема обеспечила прирост сквозного извлечения Au из руды в среднем на 11 % по сравнению с гравитационно-цианистой технологией и на 20 % по сравнению с технологией прямого цианирования. Внедряемая в настоящее время гравитационно-цианистая схема фактически является «плацдармом» для более глубокой модернизации ЗИФ с переводом ее на гравитационно-флотационно-цианистую схему, которая в настоящее время проходит стадию технико-экономического обоснования.

Заключение

В заключение следует отметить, что изучение столь упорных руд дало специалистам научно-исследовательского и проектного института «Иргиредмет» бесценный опыт, который сегодня позволяет решать аналогичные типовые и нетиповые задачи для промышленных предприятий. Институтом разработаны и отработаны новые современные технологические и методические приемы, которые МОГУТ быть использованы для вовлечения в переработку известных сырьевых объектов и новых видов упорного сорбционно-активного сырья.

Список литературы Разработка и внедрение гравитационно-цианистой технологии переработки высокосорбционно-активной руды с последующим переходом на гравитационно-флотационно-цианистую схему

- Afenya P.M. Treatment of carbonaceous refractory gold ores // Minerals Engineering. 1991. Vol. 4. P. 1043–1055. DOI: 10.1016/0892-6875(91)90082-7

- Лодейщиков В.В. Технология извлечения золота и серебра из упорных руд: в 2 т. Иркутск: ОАО Иргиредмет, 1999. Т. 2. 776 c.

- Miller J., Wan R.Y., Díaz X. Chapter 49 – Preg-robbing gold ores // Gold ore processing. 2nd ed. 2016. P. 885–907. DOI: 10.1016/B978-0-444-63658-4.00049-9

- The behaviour of carbonaceous matter in cyanide leaching of gold / H. Tan, D. Feng, G.C. Lukey, J.S.J. van Deventer // Hydrometallurgy. 2005. Vol. 78. P. 226–235. DOI: 10.1016/j.hydromet.2005.03.001

- Research status of carbonaceous matter in carbonaceous gold ores and bio-oxidation pretreatment / H.-y. Yang, Q. Liu, X.-l. Song, J.-k. Dong // Trans Nonferrous Metals Soc. China. 2013. Vol. 23. P. 3405–3411. DOI: 10.1016/S1003-6326(13)62881-2

- Assessment of options for economic processing of preg-robbing gold ores / R. Dunne, K. Buda, M. Hill et al. // Mineral Processing and Extractive Metallurgy. 2012. Vol. 121. P. 217–223. DOI: 10.1179/1743285512Y.0000000019

- Dunne R., Staunton W.P., Afewu K. A historial review of the treatment of preg-robbing gold ores – what has worked and changed // World gold 2013, Brisbane, Australia. AusIMM, Burwood, 2013. P. 99–110.

- Celastra S., Ramli S., Osman R.M. Meeting the challenge of Penjom Gold Mine’s geology in the recovery of fine gold in carbonaceous ores // Bulletin of the Geological Society of Malaysia. 2015. Vol. 61. P. 1–9. URL: https://gsm.org.my/wp-content/uploads/gsm_file_2/702001-101681-PDF.pdf.

- Bogudlova A., Voiloshnikov G. Carbonaceous matter removal from gold-bearing ores // IMPC 2014 – 27th International Mineral Processing Congress. Saniago, Chile, 2014. P. 129–137.

- Удаление сорбционно-активных углеродистых веществ из упорных золотосульфидных руд и концентратов месторождения «Майское» / Т.Н. Александрова, В.Н. Цыплаков, А.О. Ромашев, Д.Н. Семенихин // Обогащение руд. 2015. № 4. С. 3–7.

- Ковалев В.Н., Голиков В.В., Рылов Н.В. Анализ и выбор технологии переработки упорной золотосульфидной углеродсодержащей руды месторождения «Бакырчик» // Обогащение руд. 2017. № 2. С. 21–25.

- К вопросу о депрессии углерода при флотации углистых золотосодержащих руд / А.И. Сосипаторов, Г.М. Панченко, А.Ю. Чикин и др. // Вестник Иркутского государственного технического университета. 2017. Т. 21, № 2. С. 155–162. DOI: 10.21285/1814-3520-2017-2-155-162

- ЗИФ «Павлик»: инновационные методы переработки. 07.10.2020. URL: https://www.vnedra.ru/glavnaya-tema/zif-pavlik-innovaczionnye-metody-pererabotki-11928/

- Chapter 24 – Roasting of gold ore in the circulating fluidized-bed technology / J. Hammerschmidt, J. Güntner, B. Kerstiens, A. Charitos // Adams M.D. (Ed.). Gold ore processing. 2nd ed. Amsterdam: Elsevier, 2016. Р. 393–409. DOI: 10.1016/B978-0-444-63658-4.00024-4

- Ahmadiantehrani M., Hendrix J.L., Ramadorai G. Hypochlorite pre-treatment in heap leaching of a low grade carbonaceous ore // Miner. Metall. Proc. 1991. Vol. 8. Р. 27–31.

- Santiago R.C.C., Ladeira A.C.Q. Reduction of preg-robbing activity of carbonaceous gold ores with the utilization of surface blinding additives // Minerals Engineering. 2019. Vol. 131. P. 313–320. DOI: 10.1016/j.mineng.2018.11.029

- Adams M.D., Burger A.M. Characterization of carbonaceous preg-robbers and abraded carbon in gold residues // Minerals Engineering. 1998. Vol. 11, iss. 10. P. 919–927.

- Kulpa C.F., Brierle J.A. Microbial deactivation of pre-robbing carbon in gold ore // Torma A.E., Wey J.E., Lakshmanan V.I. (Eds.). Biohydrometallurgical Technologies. The Minerals, Metals and Material Society. Warrendale, Pennsylvania, 1993. P. 427–435.

- Оптимизация технологии обогащения бедной технологически упорной золото-углерод-содержащей руды / Е.И. Топычканова, Н.А. Дементьева, В.М. Муллов, А.Ю. Чикин // Вестник Забайкальского государственного университета. 2024. Т. 30, № 3. С. 89–100. DOI: 10.2109/2227-9245-2024-30-3-89-100

- Binks M., Wemyss P. Fosterville gold mine heated leach process // Mineral Processing and Extractive Metallurgy. 2012. Vol. 12 (4). P. 224–227. DOI: 10.1179/1743285512Y.0000000023

- Современное состояние технологий BIOX®, ASTER™ и HiTeCC / Я. ван Никерк, В. Оливиер, К. ван Буурен, Т. Ритасало // Золото и технологии. 2017. № 1 (35). URL: https://zolteh.ru/technology_equipment/sovremennoe-sostoyanie-tehnologij-biox-aster-i-hitecc/

- Suzdal: Launch of HiTeCC Technology. URL: https://minedocs.com/20/Suzdal_Presentation_06282016.pdf.