Разработка инновационной конструкции конического ротационно-пленочного аппарата

Автор: Алтайулы С., Шахов С.В., Кретов И.Т., Дерканосова А.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (65), 2015 года.

Бесплатный доступ

Разработана новая конструкция конического ротационно-пленочного аппарата для проведения процесса влагоудаления из фосфатидных эмульсий растительных масел, который используется в масложировой промышленности и других отраслях промышленности, применяющих выпаривание влаги из термолабильных высоковязких концентратов. В результате экспериментальных исследований определено, что в коническом ротационно-пленочном аппарате, внутренняя полость перфорированного ротора разделена на зону подачи и распределения исходного продукта и зону удаления пара перегородкой, на которой размещена вставка сфероконической формы с обратным изгибом конической части, вершина которой, направлена навстречу подачи исходного продукта, причем в зоне подачи и распределения исходного продукта отверстия перфорации ротора имеют щелевидную форму и в полости ротора данной зоны установлены криволинейные лопасти, образующие которых имеют вид кривой, полученной аппроксимацией ломаной линии, при этом патрубок для ввода исходного продукта, имеющий с обоих концов тангенциально выполненные отверстия, установлен с возможностью вращения в центральной части конического корпуса по его оси, один конец которого размещен во внутренней полости перфорированного ротора в зоне подачи и распределения исходного продукта, а другой размещен в камере для исходного продукта, которая последовательно соединена с калорифером и насосом подачи исходного продукта. Научной новизной инновационной конструкции аппарата является снижение амплитуды колебаний ротационно-пленочного аппарата путем уменьшения трения частиц суспензии о лопасти ротора, вызывающего повышенные динамические нагрузки, обеспечения равномерного распределения исходного продукта по внутренней поверхности корпуса, а также снижение энергозатрат.

Конструкция, конический, ротационно-пленочный, аппарат, влагоудаление, эмульсия

Короткий адрес: https://sciup.org/14040460

IDR: 14040460 | УДК: 66.047.791:665.37:542.48

Текст научной статьи Разработка инновационной конструкции конического ротационно-пленочного аппарата

КретовИ.Т., Дерканосова А.А., 2015

В настоящее время возрастает актуальность проблемы создания перспективных технологий и оборудования для производства высококачественных продуктов функционального назначения. В решении поставленных задач большая роль отводится масложировой промышленности, развитие которой должно удовлетворить возрастающие потребности населения в растительных маслах и продуктах их переработки [1, 5]. В масложировой промышленности производят фосфатидные концентраты, являющиеся одним из ценных побочных продуктов, которые широко применяются в кондитерской, хлебопекарной, комбикормовой и других отраслях промышленности. Фосфатидные концентраты получают при первичной очистке растительных масел на стадии рафинации в результате их гидратации путем добавления воды в масло, в результате чего фосфатиды коагулируют в виде хлопьев, что основано на их коллоидно-гидрофильных свойствах. Масло с гидратированными хлопьями фосфатидов центрифугируется в сепараторах или отделяется на отстойниках непрерывного действия. Полученный в результате гидратации растительных масел гидратационный (гидрофильный) осадок, имеющий высокую начальную влажность (5070 % к общей массе), при хранении интенсивно окисляется. Для увеличения срока хранения и улучшения качества, пищевых фосфатидных концентратов из гидратационных осадков удаляет влагу до содержания не более 1 % [2]. Отсутствие научно-обоснованных режимов процесса удаления влаги приводит к необратимым физико-химическим, физико-механическим изменениям в перерабатываемом материале, что делает процесс влагоудаления неэффективным. Изыскание путей интенсификации и повышения качества готового продукта, а также разработка высокопроизводительных конструкции выпарных ротационно-пленочных аппаратов является актуальной задачей.

Разрабатываемый конический ротационно-пленочный аппарат относится к устройствам для проведения процесса влагоудаления из влажных фосфатидных эмульсий растительных масел и может быть использовано в масложировой промышленности и других отраслях промышленности, применяющих выпаривание влаги из термолабильных высоковязких концентратов. Известен ротационно-пленочный аппарат [3, 4], который предназначен для проведения процесса выпаривания из фосфатидных эмульсий растительных масел.

Недостатком ротационно-пленочного аппарата является то, что при подаче в верхней части его корпуса фосфатидной эмульсии на лопасть ротора в результате трения возникают динамические нагрузки, вызывающие колебания ротационно-пленочного аппарата, при этом происходит неравномерное распределение фосфатидной эмульсии по внутренней поверхности корпуса, а также при работе аппарата требуются высокие энергозатраты.

Научной новизной данной конструкции является снижение амплитуды колебаний ротационно-пленочного аппарата путем уменьшения трения частиц суспензии о лопасти ротора, вызывающего повышенные динамические нагрузки, обеспечения равномерного распределения исходного продукта по внутренней поверхности корпуса, а также снижение энергозатрат.

В результате экспериментальных исследований достигнута, что в коническом ротационно-пленочном аппарате, внутренняя полость перфорированного ротора разделена на зону подачи и распределения исходного продукта и зону удаления пара перегородкой, на которой размещена вставка сфероконической формы с обратным изгибом конической части, вершина которой, направлена навстречу подачи исходного продукта, причем в зоне подачи и распределения исходного продукта отверстия перфорации ротора имеют щелевидную форму и в полости ротора данной зоны установлены криволинейные лопасти, образующие которых имеют вид кривой, полученной аппроксимацией ломаной линии, описываемой уравнением:

X = <у2 x - f g -

— f ^ x 2 + У 0 sin в о - 2 f ^ x ’ (1) где о - угловая скорость вращения ротора, рад/с; x, y - координаты частицы продукта, f, - коэффициент трения продукта о поверхность криволинейной лопасти, g - ускорение свободного падения м/с2 ( g = 9,81 м/с2), в о — угол наклона лопасти ротора относительно радиального направления, с учетом условия:

sin в 0 <

2 X to' ro

где r 0 - радиус вращения частиц, м.

При этом патрубок для ввода исходного продукта, имеющий с обоих концов тангенциально выполненные отверстия, установлен с возможностью вращения в центральной части конического корпуса по его оси, один конец которого размещен во внутренней полости перфорированного ротора в зоне подачи и распределения исходного продукта, а другой размещен в камере для исходного продукта, которая последовательно соединена с калорифером и насосом подачи исходного продукта.

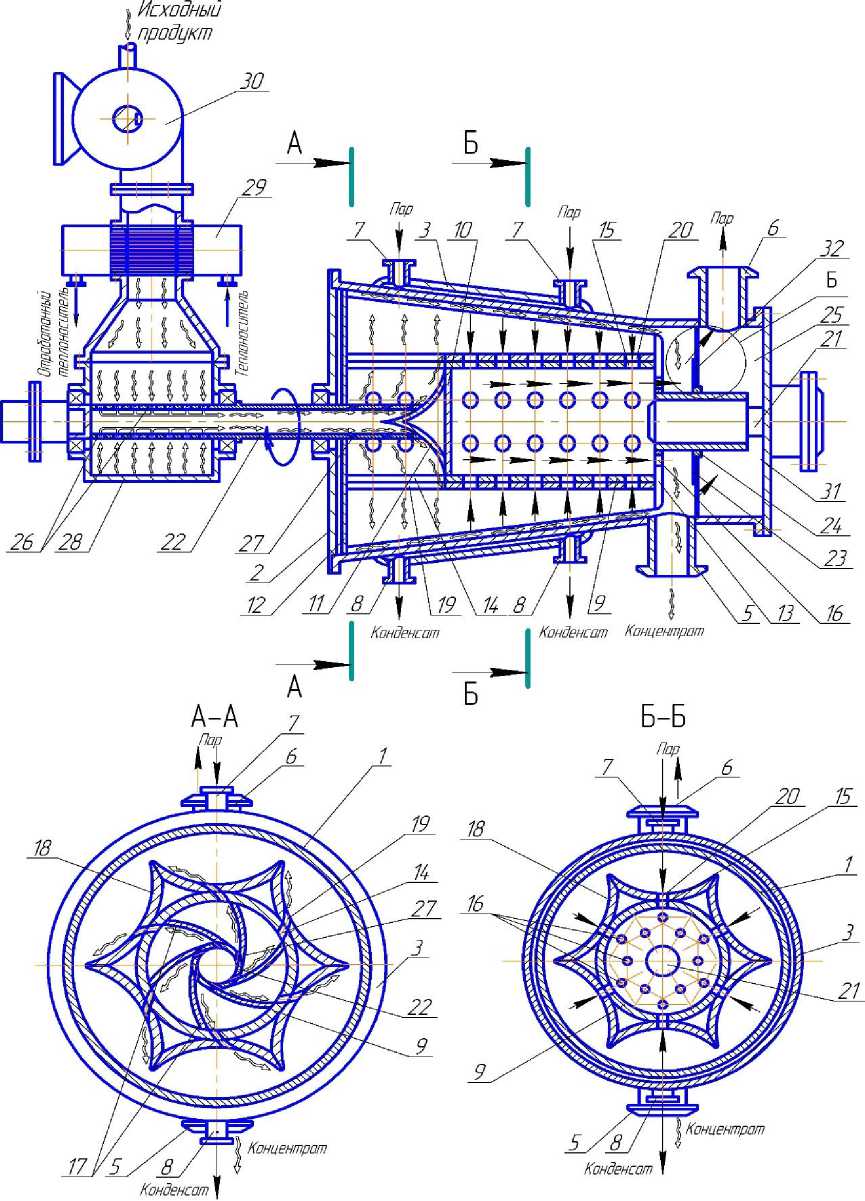

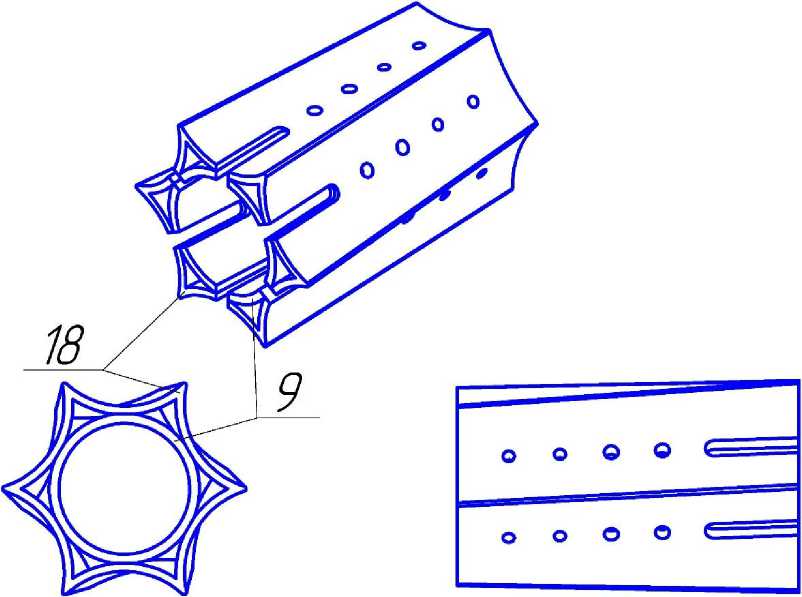

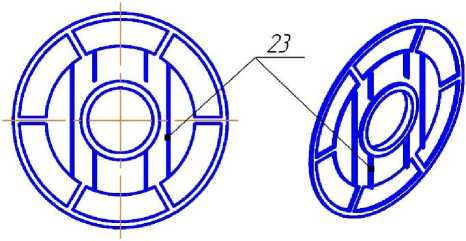

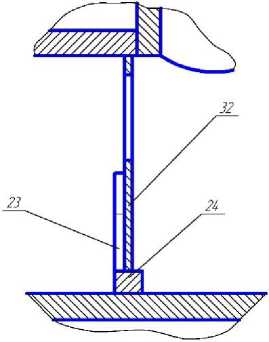

На рисунке 1 изображен общий вид конического ротационно-пленочного аппарата, на рисунке 2 - полый барабан со звездообразным сечением и его трехмерная модель, рисунке 3 – сепарационный отбойник, рисунке 4 – увеличенный выносной элемент Б (сепарационного отбойника).

Рисунок 1. Конический ротационно-пленочный аппарат

Конический ротационно-пленочный аппарат (рисунок 1) содержит конический корпус 1 с крышками 2, и 31 (правая крышка корпуса) и обогреваемыми стенками, имеющими греющую рубашку 3 и патрубки 4, 5 соответственно для ввода исходного продукта, вывода готового продукта, а также патрубка 6 для присоединения к вакуумной системе. Подвод и отвод пара из греющей рубашки 3 осуществляется через патрубки 7 и 8.

Конический корпус 1 выполнен усеченным с углом раскрытия 18-22 0, большее основание которого расположено в зоне ввода исходного продукта, а отношение диаметра большего основания корпуса к диаметру меньшего его основания равно 1,8-2,5.

Рисунок 2. Полый барабан со звездообразным сечением

Внутри корпуса размещен с возможностью вращения цилиндрический перфорированный ротор 9, внутренняя полость которого разделена на зону подачи и распределения исходного продукта и зону удаления пара перегородкой 10.

На перегородке 10 размещена вставка 11 сфероконической формы с обратным изгибом конической части (т.е. луковичной или шлемовидной формы), вершина которой, направлена навстречу подачи исходного продукта. Использование вставки 11 позволяет исключить застойные зоны во внутренней полости ротора 9 и беспрепятственно и своевременно направлять исходный продукт в зону обработки.

Перфорированный ротор 9 ограничен дисками 12 и 13. В зоне подачи и распределения исходного продукта выполнены отверстия перфорации ротора щелевидной формы 14, а в зоне удаления пара отверстия цилиндрической формы 15. На диске 13 ротора 9, расположенном в зоне выхода продукта, выполнены цилиндрические отверстия 16 отношение площади живого сечения, 20

которых к площади живого сечения отверстий 15 перфорированного ротора 9 не меньше 1.

В полости ротора 9 зоны подачи и распределения исходного продукта установлены криволинейные лопасти 17, образующие которых имеют вид кривой, полученной аппроксимацией ломаной линии.

На наружной поверхности цилиндрического перфорированного ротора 9 расположен полый барабан 18 со звездообразным сечением, вершины которого являются его лопастями.

Кромки лопастей барабана 18 расположены параллельно образующей внутренней поверхности конического корпуса 1 с постоянным зазором, и выполнены винтообразно по всей своей длине.

В месте контакта с цилиндрическим перфорированным ротором 9 полый барабан 18 также имеет отверстия щелевидной формы 19 и цилиндрической формы 20, выполненные соосно с отверстиями 14 и 15 цилиндрического перфорированного ротора 9.

Рисунок 3. Сепарационный отбойник

Рисунок 4. Увеличенный выносной элемент Б (сепарационного отбойника)

Живое сечение отверстий 15 (или 20) перфорации и по длине ротора 9 изменяется. Отношение площади живого сечения отверстий 15 перфорации ротора 9 (или отверстий 20 перфорации полого барабана 18) в месте ввода исходного продукта, к площади живого сечения перфорации в месте выхода готового продукта составляет 1,4-1,8.

Ротор 9 установлен в корпусе 1 с помощью полуоси 21 и патрубка 22. На полуоси 21 установлен сепарационный отбойник 32, который неподвижно закреплен на корпусе 1 посредством радиальных опор с образованием отверстий в виде кольцеобразных сегментов, причем на поверхности сплошной части сепарационного отбойника 32, обращенной к ротору 9, установлены вертикальные направляющие 23 и уплотняющая втулка 24.

Между сепарационным отбойником 32 и правой крышкой 31 корпуса 1 образована сепарационная камера 25.

Патрубок 22 служит для ввода исходного продукта и имеет с обоих концов тангенциально выполненные отверстия 26 и 27. Патрубок 22 для ввода исходного продукта установлен с возможностью вращения в центральной части конического корпуса 1 по его оси. Один конец патрубка 22 для ввода исходного продукта размещен во внутренней полости перфорированного ротора 9 в зоне подачи и распределения исходного продукта, а другой конец размещен в камере 28 для исходного продукта, которая последовательно соединена с теплообменником 29 и насосом 30 подачи исходного продукта.

Предлагаемый конический ротационно-пленочный аппарат работает следующим образом.

Исходный обрабатываемый продукт посредством насоса 30 через рекуперативный теплообменник 29, где он с целью снижения вязкости подогревается теплоносителем (в качестве которого может использоваться отработанный конденсат из греющей рубашки 3) поступает через патрубок 22 во внутреннее пространство корпуса 1, где через отверстия 27 попадает на криволинейные лопасти 17 вращающегося ротора 9. При движении по криволинейной поверхности лопастей 17, за счет энергии потока продукта и давления, оказываемого на них, происходит вращение ротора 9. Затем продукт через отверстия 14 и 19 поступает на лопасти полого барабана 18 и под действием центробежных сил наносится на внутреннюю поверхность корпуса 1, обогреваемого через греющие рубашки 3 паром, подаваемым и отводимым патрубками 7 и 8. Обрабатываемый продукт поступательно перемещается вместе с выпаренными из продукта парами влаги вдоль корпуса 1 за счет винтообразных лопастей с высокой скоростью движения вдоль аппарата к выходу и выводится из него через патрубок 5. Образовавшаяся в результате выпаривания парогазовая смесь отсасывается вакуумной системой (не показана) через отверстия 15 и 20 перфорированного полого барабана 18 и ротора 9 и отверстия 16 диска 13, а также через зазор между корпусом 1 и диском 13, после чего вступает в контакт с сепарационным отбойником 22, где из нее выделяются жидкая фаза готового продукта, которая посредством направляющих 23 перемещается в патрубок вывода готового продукта 5. Затем парогазовая смесь поступает в сепарационную камеру 25 и через патрубок 6 для присоединения к вакуумной системе выводится из устройства.

В результате снижении амплитуды колебаний ротационно-пленочного аппарата путем уменьшения трения частиц суспензии о лопасти ротора, вызывающего повышенные динамические нагрузки, обеспечивается равномерного распределения исходного продукта по внутренней поверхности корпуса, и снижается энергозатрат.

Преимущества конического ротационнопленочного аппарата заключаются в том, что:

-

- разделение внутренней полости перфорированного ротора на зону подачи и распределения исходного продукта и зону удаления пара перегородкой, на которой размещена вставка сфероконической формы с обратным изгибом конической части, вершина которой, направлена навстречу подачи исходного продукта, выполнение в зоне подачи и распределения исходного продукта отверстий перфорации ротора щелевидной формы и установка в полости ротора данной зоны криволинейных лопастей позволяет беспрепятственно доставлять на внутреннюю поверхность корпуса

Список литературы Разработка инновационной конструкции конического ротационно-пленочного аппарата

- Антипов С.Т., Кретов И.Т., Остриков А.Н. и др. Машины и аппараты пищевых производств. учеб. для вузов под ред. акад. РАСХН В. А. Панфилова. М.: КолосС., 2009. 1610 с.

- Алтайулы С. Извлечение фосфолипидов из сырого растительного масла с последующим получением фосфатидного концентрата//Масла и жиры. 2010. № 11(117). С.20-22.

- Пат. 1722516 (СССР), МКИ 3 В 01 D 3/30. Ротационно-пленочный аппарат/Алтаев С.А., Репп К.Р., Кузембаев К.К. № 4775444/26; Заявл. 20.11.89; Опубл. 30.03.92, Бюл. № 12. 4 с.

- Алтайулы С., Антипов С. Т. Конический ротационно-пленочный аппарат для сушки фосфолипидных эмульсий подсолнечных масел//Изв. вузов. Пищ. технология. 2011. № 4(322). С. 92 -93.

- Ишевский А.Л., Marin Iniesta F. Перспективы и риски агропромышленного комплекса Российской Федерации в условиях закона убывающей эффективности.//Вестник Международной академии холода. 2014. № 3. С. 53-57.