Разработка интеллектуальной системы диагностики теплоэнергетического оборудования на основе нечетких нейронных сетей

Автор: Петров А.М., Попов А.Н.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Теплотехника

Статья в выпуске: 1 т.24, 2024 года.

Бесплатный доступ

Разрабатываемая в данной статье интеллектуальная система диагностики оборудования технологических процессов в топливно-энергетическом комплексе РФ имеет ряд преимуществ перед подобными системами, так как отвечает на ряд вызовов, которые ставит перед ТЭК РФ существующая обстановка. Авторы разработали механизм, архитектуру и цифровой инструментарий для создания интеллектуальных систем диагностики теплоэнергетического оборудования с возможностью распознавания текущего состояния объекта в условиях динамической подачи информации. Провели анализ установки с использованием метода Байеса для оценки состояний объектов системы теплоснабжения, подтвердив применимость этого подхода. Были определены цифровые инструменты, необходимые для функциональности разрабатываемой интеллектуальной системы. Создана архитектура системы принятия решений, а также разработан алгоритм механизма логического вывода нечёткой нейронной сети. В результате разработанная система позволяет формализовать мнения экспертов в количественных метриках, объединять данные с измерительных устройств, проводить диагностическую оценку состояния и предлагать решения. Система обладает высокой достоверностью получаемых данных и позволяет накапливать и сохранять информацию, создавая структурированный массив данных и инженерную онтологию. Разработка и интеграция подобных интеллектуальных систем ориентирована на повышение эффективности и минимизацию ресурсных затрат.

Интеллектуальная система диагностики, топливно-энергетический комплекс, измерительно-вычислительный комплекс, система мониторинга, инженерная онтология

Короткий адрес: https://sciup.org/147243282

IDR: 147243282 | УДК: 519.853 | DOI: 10.14529/power240108

Текст научной статьи Разработка интеллектуальной системы диагностики теплоэнергетического оборудования на основе нечетких нейронных сетей

A.M. Petrov 1, , A.N. Popov 2, , 1 Fedorovsky Polar State University, Norilsk, Russia

Развитие интеллектуальных систем диагностики оборудования представляет собой большой интерес среди эксплуатационных структур современного топливно-энергетического комплекса. Такого рода системы позволят в режиме реального времени фиксировать текущее состояние оборудования, оценивать влияние различных факторов на общее состояние энергосистемы.

Поэтому разработка интеллектуальных систем диагностики оборудования технологических процессов является актуальной задачей для обеспечивающих структур топливно-энергетического комплекса Российской Федерации (далее ТЭК РФ) по ряду признаков.

Актуальность. Одна из основных причин в потребности такого рода систем заключается в том, что система диагностики связана с потребностью фиксации текущего состояния эксплуатационных характеристик оборудования, в частности, в аспекте износа. Во-вторых, существует безусловная взаимосвязь между состоянием локальных объектов системы теплоснабжения и общим состоянием энергосистемы, что в дальнейшем отражается в воздействии на оборудование.

Важно отметить, что в настоящее время наиболее эффективным подходом эксплуатации оборудования технологических процессов является обслуживание оборудования, исходя из его текущего технического состояния, не основываясь на планово-предупредительных ремонтах (далее ППР). Однако современные технологические решения позволяют эффективно и ресурсосберегающе запрашивать информацию о техническом состоянии теплоэнергетического оборудования с использованием разработок, представленных в данной области [1–9].

Методология проведения исследований

В настоящее время в тепло- и электроэнергетике идет развитие интеллектуальных систем на основе современных измерительно-вычислительных комплексов (ИВК), которые способны обеспечивать сбор, обработку и хранение данных с различных устройств измерения и систем мониторинга отдельных видов оборудования в режиме онлайн.

Логично, что увеличение объема данных о диагностируемом оборудовании ведет непосредственно к повышению требований к информаци- онной системе, в частности к скорости обработки информации, свободной памяти и скорости ответа на запросы. Решением данной проблемы может быть повышение степени интеллектуализации системы, когда многие процессы автоматизируются специализированным программным обеспечением.

Разработка и интеграция подобных интеллектуальных систем в систему теплоснабжения должны быть ориентированы прежде всего на критерий эффективности, который в, свою очередь, является отношением текущего, удовлетворяющего поставленные задачи результата при минимальных ресурсных затратах.

Практически это означает, что основной задачей оптимизации и принятия решений является диагностика технически обоснованных характеристик состояния объектов систем теплоснабжения, таких как объемы ремонтов, замены, реконструкции и обслуживания оборудования в системах теплоснабжения Российской Федерации.

Основной целью технического диагностирования является непосредственное распознавание фактического состояния объекта как элемента технологического процесса в условиях динамической подачи информации. Важно отметить, что полнота и объем информации зависят прежде всего от разнообразия датчиков и иных измерительных устройств, расположенных на объекте технологического процесса. В свою очередь это означает, что подача информации может быть ограниченной ввиду неполноты обеспеченности технологического процесса измерительными устройствами. Результатом процедуры диагностики в данной логике будет являться количественное оценочное значение остаточного ресурса системы, оборудования или объекта и косвенное повышение ее надежности за счет снабжения оператора достоверными данными о текущем состоянии объекта [10–16].

В данной статье оценка технического состояния объектов системы теплоснабжения осуществляется системой мониторинга. Все возможные подсистемы (релейной, противопожарной, проти-воаварийной защиты) не учитывались.

Подобная система мониторинга обладает рядом технических преимуществ по сравнению с подобными системами анализа:

-

1) возможность осуществления диагностики оборудования без отрыва или прекращения основного технологического процесса;

-

2) осуществление контроля текущего и фактического состояния оборудования в хронологии технологического процесса;

-

3) высокая достоверность получаемых данных;

-

4) накопление и сохранение данных, что позволяет сформировать структурированный массив данных и полноценную инженерную онтологию;

-

5) в долгосрочной перспективе, на основе накопленных данных, появляется возможность моделирования жизненного цикла оборудования.

Базовый математический аппарат интеллектуальной системы диагностики теплоэнергетического оборудования основан на методе Байеса:

P (D Jkd = P(D^-^g^, (1) где D , - некое условное состояние объекта; к[ -условный фактор, воздействующий на объект; P (к,/!),) - вероятность проявления фактора к , при состоянии объекта D , ; Р( к) - априорная вероятность появления фактора к;, Р(D ,) - априорная вероятность состояния объекта Dt; PQDl/kl') - апостериорная вероятность нахождения объекта в состоянии D , при проявлении фактора к , .

Логично предположить, что оценка вероятностей характеристики выявления величины Р (D(/k) может быть осуществлена исключительно на основе доступных для анализа количественных метрик. В результате при рассмотрении различных комбинаций факторов увеличение количественного значения свидетельствует о высокой вероятности D , , а его уменьшение, в свою очередь, -о практической невозможности/нереализуемости.

Для примера рассмотрим состояние насосной установки (НУ) системы теплоснабжения. Сфор- мируем под данное оборудование таблицу состояний (табл. 1).

Затем с помощью субъективных экспертных оценок происходит поиск, анализ и определение априорных вероятностей исходных состояний.

Предположим, что признаки независимы. В свою очередь это означает, что состояние НУ может быть описано комплексом независимых признаков К, каждый из которых может находиться в состоянии наличия либо отсутствия:

К =(кпк2), (2)

где - наличие признака; - отсутствие признака.

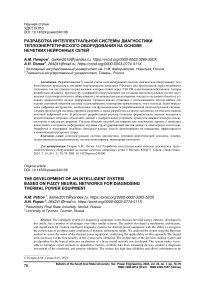

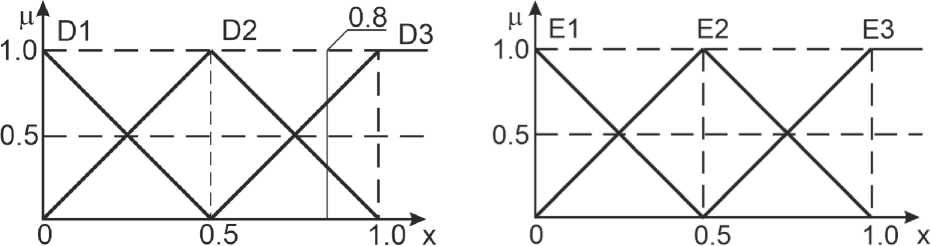

Вероятность нахождения К в одном из двух возможных состояний может быть представлена функцией распределения, представленной на рис. 1. Здесь ц г(х) - обобщенное линеаризованное представление (ОЛП) сильного проявления признака; ц2 (х) - ОЛП нормального проявления признака;

( ) - ОЛП слабого проявления признака; ( ) -ОЛП отсутствия проявления признака.

Подобные функции могут и должны быть определены для каждого диагностируемого объекта. Число признаков и степень их проявления могут варьироваться на условно бесконечные величины, хотя на практике выявлено, что их количество напрямую зависит от числа экспертов, принимающих участие в составлении экспертной таблицы.

По формуле Байеса определяем вероятность каждого состояния насосной установки системы теплоснабжения при комбинировании сочетания признаков:

Р(А/Ю = /УжХ ) . (3)

^ i=i — (^и) (А / и )

Таблица 1

Table 1

Состояния насосной установки

States of the pumping unit

|

Состояние |

Показатель |

Наличие/отсутствие дефекта |

|

01 |

В пределах нормы |

Отсутствует |

|

02 |

В пределах нормы |

В наличии |

|

Оз |

Не в пределах нормы |

В наличии |

|

04 |

Не в пределах нормы |

Отсутствует |

Рис. 1. Функции распределения проявления признаков состояний Fig. 1. Distribution functions of state indicators

Решение подобного уравнения способно показать количественные метрики по всем возможным комбинациям диагностируемых признаков состояний объекта в зависимости от его фактически рассматриваемого состояния. Результатом решения будет диагностическая матрица Байеса (табл. 2).

По результатам расчетов по признаку состояния насосной установки таблица становиться менее обезличенной (табл. 3).

На данном этапе необходимо определить вероятность принадлежности признака состояниям насосной установки.

Из табл. 4 видно, что D-^ как нормальное состояние объекта практически на 90 % определяется как таковое, поскольку входит в допустимые диапазоны вероятностного определения. Это означает, что анализируемая по данным признакам насосная установка в хорошем, работоспособном состоянии и имеет износ «нормального состояния» на 10 %. В итоге можно сделать умозаключение о том, что данная насосная установка функционирует корректно и нет необходимости в оперативном вмешательстве. Подобную методику можно применить к любому объекту технологического процесса системы теплоснабжения.

Логично, что при невыполнении обозначенных требований к D-^ состояние насосной установки будет стремиться к ^2 или D3 соответственно. Чем больше будет отклонение от состояния ^i , тем выше будет вероятность перехода к иным состояниям.

Проведённые расчеты наглядно свидетельствуют о корректности данного подхода к диагностической оценке состояний объектов системы теплоснабжения, но необходимо понимать, что его реализация в виде цифрового решения требует:

-

1) большого объема экспертных/предвари-тельных данных по объектам диагностируемой системы;

-

2) корректного распределения априорных данных до начала экспериментальных исследований;

-

3) нивелирования возможности «подавления» редко встречающихся диагнозов за счет особенностей математического аппарата метода Байеса.

Для удовлетворения вышеперечисленных требований необходимо разработать дополнительный цифровой инструментарий, который должен обладать такими функциями, как:

-

1) сбор данных о дефектах и отказах оборудования, анализ их и поиск закономерности;

-

2) использование разных методов диагностики и испытаний, чтобы определить оптимальные решения по эксплуатации и ремонту оборудования или управляющему воздействию, и объединение их взаимодействия;

-

3) применение для оценки технического состояния объектов системы теплоснабжения;

-

4) учитывание изменений критериев оценки состояния оборудования с учетом опыта эксплуатации, чтобы обеспечить обучаемость.

Таблица 2

Таблица 3

Обезличенная диагностическая матрица Байеса

Table 2

Anonymized diagnostic Bayesian matrix

|

Признак состояния |

Диагноз |

|||

|

Di |

d2 |

Dn |

||

|

ki |

P (&11 ⁄ Da ) |

P (&12⁄ D?. ) |

P (^■1 n⁄ Dn ) |

|

|

2 |

P ( k?,i ⁄ Da ) |

P ( k?,?, ⁄ D? ) |

P ( к?л ⁄ D. ) |

|

|

km |

P ( ⁄ Da ) |

P ( ^m2 ⁄ D7. ) |

P ( ^mn ⁄ D. ) |

|

Рассчитанная диагностическая матрица Байеса

Table 3

Calculated diagnostic Bayesian matrix

|

Признак состояния |

Диагноз |

||

|

D-^ нормальное состояние |

^2 удовлетворительное состояние |

D3 предаварийное состояние |

|

|

Утечка клапана |

0,996 |

0,025 |

0,001 |

|

Подача рабочего тела |

0,883 |

0,027 |

0,001 |

|

Посадка плунжера |

0,816 |

0,026 |

0,001 |

|

Таблица 4 |

|

|

Вероятности принадлежности состояниям |

Table 4 |

Probabilities of belonging to states

|

Диагноз |

||

|

Da |

d7 |

D, |

|

0,898 |

0,026 |

0,001 |

Результаты исследований

Важно ответить, что интеллектуальная система диагностики теплоэнергетического оборудования относится к стратегическим системам, которые способны использовать методики Big Data при обработке информационных массивов, полученных в условиях высокой степени неопределённости. Приоритет данной системы заключается в повышении точности выдаваемого оператору результата на его запрос [17–21].

Основная задача системы состоит в определении наилучшего решения для дальнейшей эксплуатации теплоэнергетического оборудования при учитывании возможных вариантов решений и использовании агрегированной информации о состоянии объектов системы теплоснабжения. Для этого применяется нейро-нечеткий логический вывод.

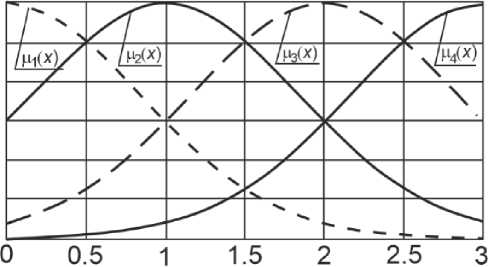

При сборе данных система получает информацию из различных источников, включая протоколы диагностики и испытаний, системы диагностики и датчиков, системы мониторинга и автоматизированной информационно-измерительной системы коммерческого учета тепловой энергии.

В результате по каждому объекту системы теплоснабжения формируется паспорт, в котором хранятся паспортные данные объекта, количественные показатели, связанные с эксплуатацией и ремонтом объекта, данные по геодиагностике и испытаниях, данные мониторинга и данные по системе учета тепловой энергии.

Архитектура системы принятий решений с учетом подсистем представлена на рис. 2.

В данной логике под базой знаний подразумевается совокупность состояний и нечетких правил вывода, которые могут описываться следующим образом:

-

5 = {N,K,I,L,M} (4) где N - условное состояние; К - значение состояния; I - степень принадлежности объекта системы теплоснабжения к N; L - взаимосвязь с другими

частями базы знаний; М - множество допустимых функций принадлежности.

На основе полученных метрик по 5 выполняется анализ решений в интеллектуальной системе, и остается только прописать механизм логики нечетких нейронных сетей.

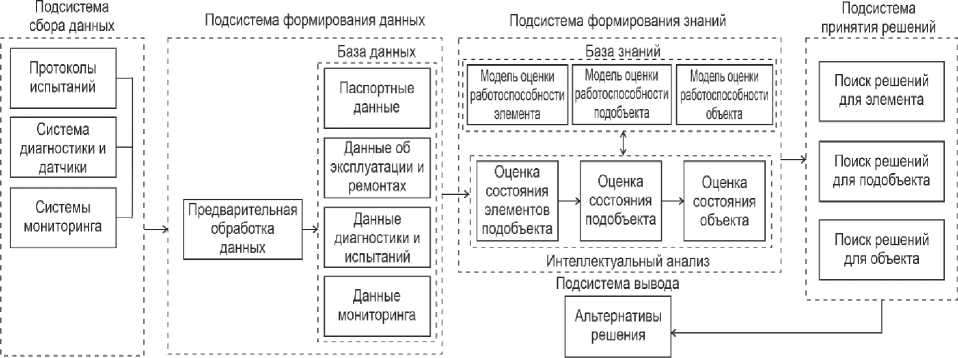

Универсальным для аппроксимации данных для обучения нечетких нейронных сетей является алгоритм Такаги – Сугено, поскольку заключения правил представляется в форме функциональных зависимостей:

R(к): если (х . есть Dk И... И xN есть D ^ ), то

-

У = fW (х. .xj, (5) где R^ k) - условное нечеткое правило во множестве нечетких правил по признакам ( . ); Dk - нечёткие множества во множестве нечетких правил; х . .хп - входные переменные.

Итогом использования данного алгоритма был механизм функционирования реализованной нечёткой нейронной сети.

Структура нейро-нечеткого логического вывода, полученная в результате работы нечеткой нейронной сети, определяется на этапе процедуры диагностики и оценки состояния каждого элемента системы теплоснабжения (рис. 3). Здесь nDk -обобщенное линеаризованное представление проявления признака нечёткого множества во множестве нечетких правил; - выходное значение; f . . n - аппроксимирующий элемент; и/ - весовой коэффициент.

Первый слой осуществляет процедуру распределения входных данных, получаемых от измеряемых объектов, путем преобразования входных параметров в нечёткие переменные с функцией принадлежности для последующего сравнения с входными данными из базы знаний.

Второй слой осуществляет процедуру определения количественной метрики «истинность» для каждого нечёткого правила, полученного в ходе объединения условий, полученных из базы знаний.

Рис. 2. Архитектура системы принятия решений Fig. 2. Architecture of the decision-making system

Рис. 3. Структура нейро-нечеткого логического вывода Fig. 3. Structure of neuro-fuzzy logical inference

На третьем слое выполняется алгоритм обучения искусственной нейронной сети. Результатом данного обучения является корректировка полинома. Касательно модели, описанной в данной работе, используется метод гибридного обучения с методами обратного распространения ошибки и наименьших квадратов. Общим результатом работы третьего слоя является объединенная функция.

На четвертом слое, состоящем из двух сумматоров, происходит аккумулирование нечётких правил.

На пятом слое происходит переход от функции принадлежности к ее измеряемому значению. Результатом пятого слоя является итоговая оценка технического состояния элемента.

Функции принадлежности, необходимые для корректного функционирования нейронной сети, определяются с помощью метода «горной кластеризации». Выбор данного метода аргументирован тем, что он не требует априорного задания строго аргументированного количества кластеров, поскольку количество кластеров и, как следствие, функций принадлежности будет варьироваться от ki … .

Числовое значение функций принадлежности зависит от плотности входных экспериментальных данных в их окрестностях, так называемых точек потенциала. Определение количества «точек потенциала» выполняется в соответствии с выражением pot=∑kT … ехр (-4a2 (HDk - ^D^)2), (6) где a – коэффициент, определяющий степень компактности кластера.

Степень принадлежности точки D* … вы- ходной величины У определяется в соответствии с выражением

.

max/^ … ( )

Приведем и проанализируем результаты реализованной процедуры настройки интеллектуальной системы диагностики теплоэнергетического оборудования (на примере насосной установки) с целью адаптации разработанной модели к реальному объекту.

На примере насосной установки исследовались два вида дефектов: гидравлический и термический. Данные собирались с измерительных устройств при номинальном рабочем режиме системы теплоснабжения.

В результате были выявлены нечёткие правила (табл. 5).

Функция принадлежности для табл. 6 имеет следующий вид (рис. 4).

Как можно видеть, анализируемая установка оценена системой как 80 % «нормальное состояние». Поскольку интеллектуальная система позиционируется как система снабжения оператора достоверными данными о текущем состоянии объекта за счет оценочного значения остаточного ресурса объекта технологического процесса, то возможные решения также определяются с использованием функций принадлежности (рис. 5). Здесь зоны Е1–Е2 означает оставить объект в эксплуатации, зоны Е2–Е3 –провести дополнительные испытания и возможно выполнить ремонт, выход за пределы зоны Е3 – вывести из эксплуатации.

Таблица 5

Нечеткие правила для оценки состояния насосной установки

Table 5

Fuzzy rules for assessing the condition of the pumping unit

|

№ |

Правила |

|

1 |

if ( Di is к, ) and ( D? is к, ) and ( Од is к, ) then (output1 is NF) |

|

Гидравлический дефект |

|

|

2 |

if ( D3 is кз ) and ( D? is к? ) and ( Од is кз ) then (output1 is LHD) |

|

3 |

if ( D3 is к? ) and ( D? is ^1 ) and ( D3 is ^1 ) then (output1 is HHD) |

|

Термический дефект |

|

|

4 |

if (£>1 is ^1 ) and ( У? is ^1 ) and ( Вд is к?) then (output1 is Тд ) |

|

5 |

if ( da is кА ) and ( d?l is к? ) and ( Од is кА ) then (output1 is T?L ) |

|

6 |

if ( Од is кд ) and ( 0?. is к?. ) and ( Од is к? ) then (output1 is Тд ) |

Примечание. NF – нормальное состояние прогнозируемого дефекта; LHD – слабый гидродинамический удар; HHD – высокий гидродинамический удар; – низкотемпературный термический дефект; т2 – высокотемпературный термический дефект; т3 – критический высокотемпературный термический дефект (табл. 6).

Таблица 6

Рис. 4. Оценка состояния насосной установки

Fig. 4. Assessment of the condition of the pumping unit

Результат оценки системой по двум дефектам с учётом правил

Table 6

The system's assessment considering two defects and the rules

|

№ |

Элемент |

Оценка состояния |

Балл |

|

|

Гидравлический дефект |

Термический дефект |

|||

|

1 |

Утечка клапана |

0,9 |

0,9 |

9 |

|

2 |

Подача рабочего тела |

0,4 |

0,9 |

7 |

|

3 |

Посадка плунжера |

0,8 |

0,8 |

8 |

|

Оценка состояния |

0,75 |

|||

|

Количественная характеристика |

0,8 |

|||

Рис. 5. Визуализация возможных решений Fig. 5. Visualization of possible solutions

Практическая значимость

Практическая значимость представленной работы заключается в том, что по результатам исследования сформированы механизм, архитектура и цифровой инструментарий для создания интеллектуальных систем диагностики теплоэнергетического оборудования с возможностью распознавания фактического состояния объекта как элемента технологического процесса в условиях динамической подачи информации.

Выводы по работе

Произведен анализ установки по признакам состояний методом Байеса, что доказало коррект- ность применения подобного подхода к диагностической оценке состояний объектов системы теплоснабжения. Определены цифровые инструменты для удовлетворения требований по функционалу разрабатываемой интеллектуальной системы. Сформирована архитектура системы принятий решений для разрабатываемой интеллектуальной системы. Разработан алгоритм механизма логического вывода реализованной нечёткой нейронной сети. Описан функционал требуемых слоев, для корректного функционирования нейронной сети. Исследованы два вида дефектов: гидравлический и термический и по ним выведены нечеткие правила.

В результате разработанная система позволяет формализировать мнения экспертов до уровней количественных метрик, агрегировать данные об объекте с измерительных устройств, осуществлять диагностическую оценку состояния и предлагать решение.

Список литературы Разработка интеллектуальной системы диагностики теплоэнергетического оборудования на основе нечетких нейронных сетей

- Веселова Н.М., Зеляковский Д.В. Интеллектуальные системы диагностики энергетического оборудования // Современные методы и приборы контроля качества и диагностики состояния объектов: сб. ст. 7-й Междунар. науч.-техн. конф., Могилев, 24–25 сентября 2020 г. Могилев: Белорусско-Российский университет, 2020. С. 45–50.

- Интеллектуальная диагностика систем электрооборудования и связи магистральных трубопроводов / О.В. Крюков, А.В. Саушев, М.Н. Сычев [и др.]. М.; Вологда: ООО «Изд-во «Инфра-Инженерия», 2022. 276 с.

- Повышение надежности эксплуатации электрооборудования и сетей 6–10 кВ при использовании цифровых технологий / Н.П. Кондратьева, В.К. Ваштиев, А.В. Радикова, А.А. Шишов // Актуальные вопросы энергетики АПК: Материалы Нац. науч.-практ. конф., посвященной 100-летию плана ГОЭРЛО, Ижевск, 03–04 декабря 2020 г. Ижевск: Ижевская государственная сельскохозяйственная академия, 2021. С. 42–45.

- Подходы к построению интеллектуальной системы мониторинга, диагностики и прогнозирования технического оборудования / Р.Н. Поляков, Н.В. Крупенин, И.Е. Кудрявцев [и др.] // Современные мате-риалы и технологии восстановления и упрочнения деталей промышленного оборудования: сборник мате-риалов первой международной научно-практической конференции, Старый Оскол, 16–17 сентября 2021 г. Старый Оскол: Старооскольский технологический институт (филиал) Федерального государственного автономного образовательного учреждения высшего профессионального образования «Национальный исследовательский технологический университет «МИСиС», 2021. С. 81–85.

- The role of hydrogen and fuel cells in the global energy system / I. Staffell, K.R. Ward, D. Scamman et al. // Energy & Environmental Science. 2019. Vol. 12, no. 2. P. 463–491. DOI: 10.1039/c8ee01157e

- Проблемы замены изношенного оборудования в электроэнергетике России: приоритеты модернизации в контексте обеспечения надежности и безопасности / Е.П. Грабчак, Е.Л. Логинов, Ю.А. Романова // Проблемы безопасности и чрезвычайных ситуаций. 2019. № 5. С. 38–43. DOI: 10.36535/0869-4176-2019-05-5

- Duan J., He Y., Wu X. A space hybridization theory for dealing with data insufficiency in intelligent power equipment diagnosis // Electric Power Systems Research. 2021. Vol. 199. DOI: 10.1016/j.epsr.2021.107363

- Zhang L., Wang J. Intelligent safe operation and maintenance of oil and gas production systems: Con-notations and key technologies // Natural Gas Industry B. 2023. Vol. 10, iss. 3. P. 293–303. DOI: 10.1016/j.ngib.2023.05.006

- Ibrahim A.I., Dommel H.W. An intelligent support system for the analysis of power system transients // International Journal of Electrical Power & Energy Systems. 2003. Vol. 25, iss. 1. P. 71–77. DOI: 10.1016/S0142-0615(02)00022-4

- Хальясмаа А.И. Разработка системы оценки технического состояния электросетевого оборудования на основе нейро-нечеткого логического вывода: дис. … канд. техн. наук. Екатеринбург, 2015. 167 с.

- Петров А.М., Попов А.Н. Разработка интеллектуальной системы поддержки принятия решений по оценке состояния объектов системы теплоснабжения // Автоматизация и информатизация ТЭК. 2023. № 6 (599). С. 15–21. DOI: 10.33285/2782-604X-2023-6(599)-15-21

- Петров А.М., Попов А.Н., Кузяков О.Н. Совершенствование архитектуры интеллектуальных систем управления // Автоматизация и информатизация ТЭК. 2023. № 4 (597). С. 15–22. DOI: 10.33285/2782-604X-2023-4(597)-15-22

- Carvajal G., Maucec M., Cullick S. Chapter Five – Workflow Automation and Intelligent Control // Intel-ligent Digital Oil and Gas Fields. Gulf Professional Publishing, 2018. P. 149–195. DOI: 10.1016/B978-0-12-804642-5.00005-0

- Basu S., Debnath A. Power Plant Instrumentation and Control Handbook: A Guide to Thermal Power Plants. Second Edition. Academic Press, 2019. 631 p. DOI: 10.1016/B978-0-12-819504-8.00007-X

- Suárez-Ramón L., Carou-Álvarez J. Advance Metering Infrastructure in Smart Grids // Encyclopedia of Electrical and Electronic Power Engineering. Elsevier, 2023. P. 327–333. DOI: 10.1016/B978-0-12-821204-2.00013-1

- Барский А.Б., Мельник Д.И. Нейросетевая модель целераспределения для вычислительной системы архитектуры data flow // Информационные технологии. 2019. Т. 25, № 7. С. 441–448. DOI: 10.17587/it.25.441-448

- Hidden Markov model based principal component analysis for intelligent fault diagnosis of wind energy converter systems / A. Kouadri, M. Hajji, M. Harkat et al. // Renewable Energy. 2020. Vol. 150. P. 598–606. DOI: 10.1016/j.renene.2020.01.010

- Towards next-generation energy planning decision-making: An expert-based framework for intelligent decision support / H. Sellak, B. Ouhbi, B. Frikh, I. Palomares // Renewable and Sustainable Energy Reviews. 2017. Vol. 80. P. 1544–1577. DOI: 10.1016/j.rser.2017.07.013

- Kats V.A., Adamtsevich L.A. Estimation of the Defect Hazard Class in Building Structures: a Decision Support System // International Journal for Computational Civil and Structural Engineering. 2021. Vol. 17, no. 4. P. 106–114. DOI: 10.22337/2587-9618-2021-17-4-106-114

- Challenges for the cyber-physical manufacturing enterprises of the future / H. Panetto, B. Iung, D. Ivanov et al. // Annual Reviews in Control. 2019. Vol. 47. P. 200–213. EDN VKEWKV. DOI: 10.1016/j.arcontrol.2019.02.002

- Javaid M., Haleem A., Singh R., Suman R. An integrated outlook of Cyber-Physical Systems for Industry 4.0: Topical practices, architecture, and applications // Green Technologies and Sustainability. 2023. Vol. 1, iss. 1. DOI: 10.1016/j.grets.2022.100001