Разработка экспериментальной установки для диагностирования агрегатов гидравлической системы семейства вертолетов Ми-8

Автор: Гареев Альберт Минеасхатович, Попельнюк Илья Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4-1 т.18, 2016 года.

Бесплатный доступ

В статье приведена принципиальная схема, технические характеристики и область применения экспериментальной установки. Рассмотрен принцип её работы. Описана методика проведения экспериментов на установке. Проанализирована возможность применения результатов для диагностики технического состояния агрегатов гидравлической системы вертолета Ми-8.

Вертолет ми-8, гидравлическая система, диагностика, рабочая жидкость, загрязнения, встроенный контроль чистоты

Короткий адрес: https://sciup.org/148204671

IDR: 148204671 | УДК: 629.7.08

Текст научной статьи Разработка экспериментальной установки для диагностирования агрегатов гидравлической системы семейства вертолетов Ми-8

Авиационная промышленность – отрасль российского машиностроения, интегрирующая в себе новейшие достижения науки и техники, формы и методы проектирования и производства авиационной техники. Для России, занимающей одну восьмую часть земной суши, авиационный транспорт просто необходим для нормального функционирования рынка товаров и услуг, развития регионов, межрегиональных и международных связей, в наибольшей степени отвечает национальным интересам страны.

Значительную часть парка авиационной техники в РФ занимают вертолеты, которые используют для грузовых и пассажирских перевозок в труднодоступные районы, для борьбы с лесными пожарами, для доставки грузов на большие высоты (при строительстве), для нужд оборонно-промышленного комплекса страны. При этом, одним из самых распространенных в России и в мире являются вертолеты семейства Ми-8, которые, не смотря на почти полувековую историю, продолжают оставаться эффективными и надежными машинами для решения широкого спектра задач. Именно поэтому вопросы повышения экономической эффективности эксплуатации и безопасности полетов этих машин остаются актуальными и по сей день.

Целью данной работы является разработка экспериментальной установки для проведения исследований по изучению зависимости технического состояния агрегатов гидравлической системы вертолета Ми-8 от содержания механических примесей в рабочей жидкости. Прототипом разрабатываемого оборудования является установка для испытаний и регулирования гидравлических приводов вертолёта Ми-8, входящая в состав

комплекса лабораторного оборудования кафедры эксплуатации авиационной техники. Новая установка обладает более широким функционалом (оснащена современным оборудованием с применением средств автоматизации.

Объектом исследования данной статьи является гидравлическая система (ГС) вертолета Ми-8, основной функцией которой является обеспечение управления вертолетом в продольном, поперечном и путевом каналах [1]. Для обеспечения высокой надежности и безопасности полетов на вертолете имеются основная и дублирующая системы. Основная система обеспечивает питание всех гидроагрегатов, а дублирующая — питание только гидроусилителей в случае отказа основной гидросистемы.

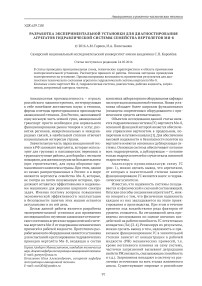

Анализируя принципиальную схему ГС (рис. 1), можно сделать вывод, что агрегатами, от которых в значительной степени зависит функционирование ГС являются насос и гидравлические усилители.

Известно, что надежность системы складывается из физической и схемной составляющей. Опуская способы соединения агрегатов ГС, можно говорить о том, что физическая надежность каждого из них закладывается на этапе проектирования и производства. При этом в течение времени под воздействием ряда факторов её уровень снижается. На сегодняшний день проведены исследования по оценке внешних воздействий на работоспособность ГС летательных аппаратов (ЛА) [2-4]. Резюмируя их результаты, можно сделать вывод о том, надежность и правильное функционирование ГС в значительной степени зависит от концентрации в рабочей жидкости (РЖ) механических примесей, т.к. кроме негативного влияния на саму систему, частички загрязнений вызывают деградацию свойств РЖ (вязкость, смазывающая способность и т.д.). Загрязнения попадают в систему из различных источников на всех этапах жизненного цикла. Существующие мировые и российские

Рис. 1. Принципиальная схема гидравлической системы вертолета Ми-8:

1 — гидробак; 2 — шестеренный насос НШ-39М; 3 — обратные клапаны ОК-10А; 4 — фильтр тонкой очистки 8Д2996; 5 — автомат разгрузки насоса ГА-77В; 6 — магистраль слива жидкости от ГА-77В в бак; 7 — указатель манометра ДИМ-100К; 8 — датчик манометра ДИМ-100К; 9 — гидроаккумуляторы; 10— магистраль подачи жидкости к управляющему золотнику ГА-77В; 11 — электромагнитный кран ГА-74М/5; 12— сигнализатор давления МСТ-35; 13, 14, 18 — электромагнитные краны ГА-192Т; 15, 19 — дозатор ГА-172-00-2; 16—ручка ШАГ—ГАЗ с цилиндром растопоривания фрикциона; 17 — фильтр тонкой очистки ФГ-11СН; 20 — гидроупор; 21 — комбинированные гидроусилители КАУ-ЗОБ; 22 — комбинированный гидроусилитель РА-60Б; 23, 24, 25, 26, 27—коллекторы; 28 — бортовой клапан нагнетания основной системы; 29 — бортовые клапаны всасывания; 30 — бортовой клапан нагнетания дублирующей системы; 31 — автоматический клапан ГА-59/1 включения дублирующей системы; 32 — масломерное стекло; 33 — магистраль слива жидкости из автомата разгрузки насоса и клапана ГА-59/1; 34 — трубопроводы дренажа полостей гидробака; 35 — заливная горловина; 36 — сигнализатор давления МСТ-25

стандарты (NAS-1638, SAE.ARP – 598, ГОСТ 17216-71) устанавливают широкий разброс размеров частиц от 0,5 - 1 до 200 мкм. Особые затруднения вызывает удаление частиц размерами от 2 до 15 мкм, т.к. применение особо тонких фильтров существенно удорожают эксплуатацию ГС и ухудшает условия работы гидравлических агрегатов (ГА), расположенных в магистрали за ними. Поэтому, на сегодняшний день качество очистки считается удовлетворительным, если из жидкости удаляются частицы, соизмеримые с наименьшим зазором в прецизионных парах. На основании всего вышеизложенного можно сделать вывод о том, что в РЖ постоянно присутствуют загрязнения. Учитывая факт, что на основе измерения количества механических примесей в РЖ можно сделать вывод о состоянии того или иного агрегата ГС, возможно разработать методику, позволяющую диагностировать ГА на основании оценки загрязненности РЖ. Такой подход позволит повысить оперативность диагностики, снизить затраты на эксплуатацию ЛА и повысить уровень надежности и безопасности полетов вертолетов семейства вертолетов Ми-8.

Для этого, в первую очередь, необходимо изучить зависимость состояния ГА от концентрации загрязнений в РЖ. С этой целью на кафедре эксплуатации авиационной техники СГАУ ведется работа по разработке экспериментальной установки, обеспечивающей функционирование того, или иного агрегата ГС вертолета в условиях, соответствующих реальным эксплуатационным нагрузкам, одновременно с реализацией контроля чистоты РЖ.

Существующие методы, позволяющие подсчитать количество частичек загрязнения в некотором объеме жидкости и распределить их по размерным фракциям, можно разделить на 2 большие группы:

-

1) Микроскопические методы визуального счета частиц. Применяются в лабораторных условиях и являются весьма трудоемкими и субъективными. Суть этой группы методов заключается в том, что оператор с использованием микроскопа высокого разрешения (металлографический инвертированный микроскоп или телевизионный микроскоп МТ) производит подсчет общего числа частиц в некотором объеме РЖ (пробе), а

также подсчет числа частиц в рамках принятых размерных фракций. По результатам подсчета чистота жидкости аттестуется согласно ГОСТ 17216 либо иного используемого стандарта.

-

2) Счет частиц с использованием автоматизированных средств контроля. Эта группа методов является наиболее прогрессивной на сегодняшний день, т.к. они позволяют сократить время оценки чистоты РЖ в 3-4 раза, повысить объективность результатов и культуру производства.

В соответствии с международным стандартом ISO 21018-1 [5] для автоматизированного контроля уровня загрязнения жидкости могут быть использованы три метода:

-

1) контроль по отобранным пробам (off-line контроль), при котором представительная проба рабочей жидкости изымается из потока в специальную посуду, изолируется и анализируется в лабораторных условиях;

-

2) контроль с установкой датчика непосредственно в основном потоке жидкости (in-line контроль);

-

3) контроль, при котором для размещения датчика в ГС предусматривается дополнительный гидравлический контур с малым расходом жидкости (on-line контроль).

Наиболее перспективным для применения в разрабатываемой установке выглядит метод in-line контроля, реализуемый с помощью поточного анализатора загрязнений ФОТОН-965 с применением датчиков встроенного контроля (ДВК). Такой подход позволит получать информацию о состоянии РЖ в реальном масштабе времени, а применение ДВК фотоэлектрического типа – повысить достоверность проводимых экспериментов за счет их возможности выявления частиц загрязнений из различных материалов (в том числе и немагнитных) в широком размерном диапазоне.

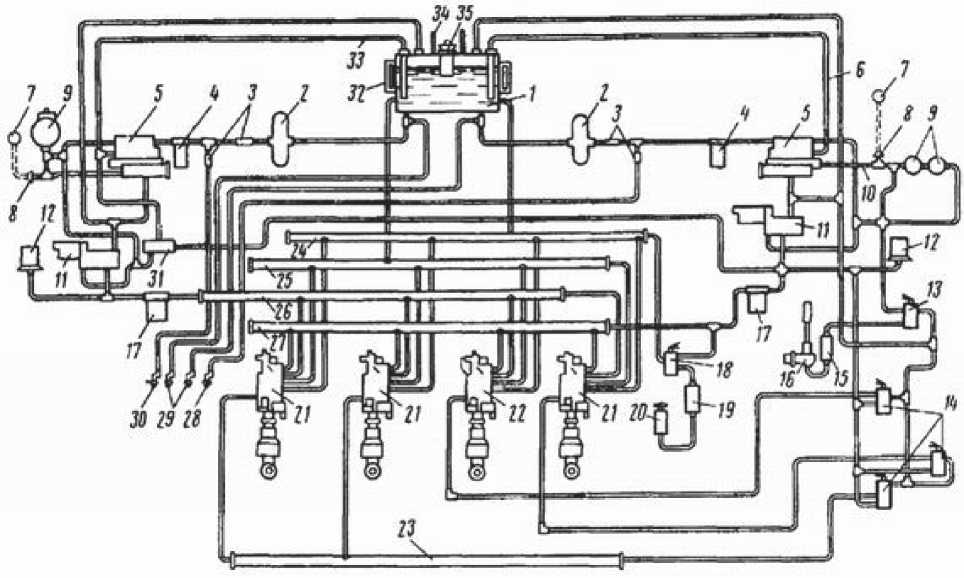

Принципиальная схема разрабатываемой установки представлена на рис. 2.

Принцип работы установки заключается в следующем: исследуемый агрегат подключается к магистрали. Гидравлическая станция (СГ) пере-

Рис. 2. Принципиальная схема установки для диагностирования агрегатов ГС

Технические характеристики:

|

АМГ-10 ГОСТ 6794-75 60 л 11 МПа 4,5-6,5 МПа |

|

напряжение частота тока 6) Коммутационное напряжение: |

380 В 50 Гц |

|

постоянный ток переменный ток |

27 В 36 В частота 400 Гц |

|

5,5 кВт, N=1500 об/мин 20 л/мин |

качивает РЖ из бака (Б), создавая необходимое давление в системе, величину которого можно измерить по манометру (МН) и, в случае необходимости, отрегулировать при помощи дроссельного вентиля (ДР). Поток рабочей жидкости проходит через исследуемый агрегат и ДВК, который в автоматическом режиме посылает информацию о количестве частиц на выходе из агрегата на ПК. Далее, пройдя через фильтры грубой и тонкой очистки и маслоохладитель, жидкость снова попадает в бак. При этом, качество очистки РЖ оценивается при помощи еще одного ДВК, установленного непосредственно после системы фильтров. Важно отметить, что установка является малогабаритной и мобильной.

Перечень составных элементов представлен в табл. 1

Для проведения экспериментов планируется использовать материальную базу учебного аэродрома Самарского национального исследовательского университета. Парк авиационной техники включает шесть вертолетов Ми-8, один вертолет Ми-6 и один вертолет Ми-2. Все образцы техники имеют различный налет в часах, что дает возможность проведения целой серии экспериментов с агрегатами одного наименования, но разной наработкой. На начальном этапе для проведения исследований будут использованы шестеренчатый насос НШ-39 и комбинированный гидроусилитель КАУ-30Б с парка вертолетов Ми-8.

Методика проводимых исследований заключается в следующем. Перед проведением опытов испытуемый агрегат необходимо продефекти- ровать и определить их техническое состояние (ТС). Далее агрегат монтируется в магистраль установки, подается питание и происходит прокачка РЖ через агрегат с одновременным осуществлением встроенного контроля чистоты в системе. Показания ДВК-2, установленного после исследуемого агрегата и ДВК-1 за системой фильтров в автоматическом режиме обрабатываются на ПК и регистрируются оператором. Для каждого агрегата необходимо проведение целой серии экспериментов, т.к. количество частиц загрязнений на входе и на выходе из агрегата существенно изменяется вместе с изменением его ТС. Так, насосы по мере наработки, интенсивнее генерируют частицы, а вот прецизионные пары, наоборот, загрязнения не пропускают (вследствие уменьшения зазора между элементами пары).

В результате, рассчитывается разность показаний по формуле:

N = n - n2, где n - показания ДВК-2, n2 - показания ДВК-1, i - размерная фракция частиц по ГОСТ-17216-71. Получается ряд точек, объединение которых позволяет получить некую кривую вида:

N= f (S), где S – состояние агрегата, выраженное в процентах его ухудшения от первоначального.

Данная кривая иллюстрирует зависимость количества частиц на выходе от технического со-

Таблица 1. Перечень агрегатов, входящих в состав разрабатываемой установки

|

Обозначение |

Наименование |

Количество |

Примечание |

|

1 |

2 |

3 |

4 |

|

Б |

Гидравлический бак |

1 |

Объём 60 л |

|

КО1 |

Обратный клапан |

1 |

|

|

НШ |

Насос шестеренчатый |

1 |

Р=11МПа, Q=20 л/мин |

|

Эд |

Электродвигатель |

1 |

N=5500 об/мин, N=5,5 кВт |

|

Ф1 |

Фильтр грубой очистки |

1 |

Т ф = 12 мкм |

|

1 |

2 |

3 |

4 |

|

Ф2 |

Фильтр тонкой очистки |

1 |

Т ф = 8 мкм |

|

ДР |

Вентиль дроссельный |

1 |

|

|

У |

Указатель уровня визуальный |

1 |

|

|

МО |

Маслоохладитель |

1 |

|

|

КП1 |

Клапан перепускной |

||

|

МН |

Манометр механический |

1 |

|

|

ДД1 |

Датчик давления kulite ctl-312 (M) |

1 |

|

|

КС |

Кран сливной сферический |

Таблица 2. Уровень чистоты рабочей жидкости в различных точках ГС ЛА

Для поддержания требуемого уровня загрязнений на выходе из бака необходимо после завершения экспериментов с каждым конкретным агрегатом проводить отбор проб жидкости из бака. В случае превышения допустимого значения необходимо провести промывку фильтров и бака, и заменить жидкость на новую. Косвенным показателем снижения чистоты РЖ за баком можно оценить по показаниям ДВК-1 (за системой фильтров).

Главным результатом работы на установке, как упоминалось выше, является получение зависимости ТС агрегатов ГС от содержания в РЖ механических примесей различных размерных фракций. Основным критерием достоверности полученной зависимости является высокий коэффициент корреляции R^-CТ реального и теоретического технического состояния ГА. Для агрегатов ГС ЛА принимаем КРТ = 0,97. Добиться такого значения возможно путем проведения серии экспериментов с корректировкой внешних факторов. На основании обобщения и анализа полученных связей для различных размерных фракций частиц загрязнений будет разработан алгоритм, реализация которого в программной среде LabView позволит автоматизировать процесс диагностики агрегатов ГС ЛА.

Таким образом, разрабатываемая установка позволяет проводить исследования по изучению зависимости технического состояния агрегатов ГС вертолета Ми-8 от содержания механических примесей в РЖ. Дальнейшее использование результатов экспериментов позволит решить важную задачу повышения надежности и безопасности полета этого типа воздушных судов.

Кроме того, спроектированная установка может быть внедрена в учебный процесс для проведения лабораторных работ по курсу надежности и технической диагностики ЛА.

Список литературы Разработка экспериментальной установки для диагностирования агрегатов гидравлической системы семейства вертолетов Ми-8

- Данилов В.А. Вертолет Ми-8: устройство и техническое обслуживание. М.: Транспорт, 1988. 278 с.

- Гареев А.М., Тиц С.Н. Упреждающее обслуживание гидравлических систем летательных аппаратов. Самара: Издательствово СНЦ РАН, 2010. 112 с.

- Кондаков Л.А. Рабочие жидкости и уплотнения гидравлических систем. М.: Машиностроение, 1982. 216 с.

- Тимиркеев Р.Г., Сапожников В.М. Промышленная чистота и тонкая фильтрация рабочих жидкостей летательных аппаратов. М.: Машиностроение, 1986. 152 с.

- ISO 21018-1:2003 Hydraulic fluid power -Monitoring the level of particulate contamination of the fluid -Part 1: General principles.