Разработка энергосберегающих мероприятий в производстве алюминия

Автор: Шахрай С.Г., Кондратьев В.в, Белянин А.В., Скуратов А.П., Баранов А.Н.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 6 т.9, 2016 года.

Бесплатный доступ

В России одним из основных потребителей энергоресурсов является алюминиевая промышленность. В целом мировая алюминиевая промышленность, выпускающая около 40 млн т/год металла, расходует около 3,5 % производимых в мире энергоресурсов. Прогнозируемый рост выпуска алюминия к 2020 г. до 70 млн т/год приведет к увеличению потребления или, возможно,дефицитуэнергоресурсов,поэтомуполитикаведущихстранмира, включаяРоссию,в области энергоресурсосбережения направлена на разработку и внедрение энергоэффективных технологий. В статье представлен краткий анализ причин высокого потребления электроэнергии электролизерами для получения алюминия. Предложены технические решения, направленные на повышение энергетической эффективности производства алюминия, обеспечивающие сокращение удельного расхода электроэнергии на 700-1200 кВт·ч/тAl.

Алюминиевый электролизер, энергосбережение, энергоэффективность, электролит, газосодержащий слой, анодные газы, теплота, нагрев глинозема, утилизация, теплоизоляция

Короткий адрес: https://sciup.org/146115118

IDR: 146115118 | УДК: 669.71:620.9.1 | DOI: 10.17516/1999-494X-2016-9-6-845-853

Текст научной статьи Разработка энергосберегающих мероприятий в производстве алюминия

Алюминиевая промышленность является отраслью, потребляющей значительную часть производимых в стране энергетических ресурсов. Российскими алюминиевыми заводами, производящими около 4 млн т/год металла, расходуется более 60 млрд кВтч электроэнергии, что практически равно суммарной годовой выработке Красноярской, Братской и СаяноШушенской ГЭС или суммарной мощности тепловых электростанций, сжигающих 24 млн т/ год угля.

На производство каждой тонны металла в электролизерах с самообжигающимся анодом расходуется от 15 до 16 тыс. кВтч/тА1 электроэнергии, в электролизерах с обожженным анодом - от 13,2 до 14,4 тыс. кВт-ч/тА1, более половины которой рассеивается в окружающую среду в виде тепла. В общем виде энергетический баланс электролизера может быть представлен зависимостью [1]

A = UIt= ^Ht + Qp, (1)

где A - работа; совершаемая электрическим током; т - время; Е H i - алгебраическая сумма энтальпий, входящих в ванну и покидающих ее; Q p – теплота, покидающая ванну.

Среднее напряжение на ванне U cp складывается из падений напряжений на различных участках, и оно может быть представлено зависимостью [2]

иср=Е+ ДУЭЛ + ДУа + ДУК + ДУОШ + ДУаэ + ДУО (2)

где E - напряжение поляризации; AU эл - падение напряжения в электролите; A U a - падение напряжения в аноде; Δ U к – падение напряжения в катоде; Δ U ош – падение напряжения в ошиновке ванны; Δ U aэ – повышение напряжения за счет анодных эффектов; Δ U с – падение напряжения в общесерийной ошиновке.

Анализ зависимостей (1), (2) показывает, что увеличение энтальпий Σ Hi загружаемых в электролизер веществ и снижение потерь теплоты Q p и потерь напряжения способны существенно повысить энергетическую эффективность производства алюминия.

В статье представлены некоторые технические решения, направленные на снижение потерь напряжения в электролите Δ U эл и теплоты Qp при работе электролизеров.

Толщина пузырьков и пленок на самообжигающихся анодах достигает 5 мм, на обожженных – 3–4 мм [3]. Объем прианодного газоэлектролитного слоя зависит от габаритов анода, междуполюсного расстояния (МПР), уровня электролита и может быть рассчитан по уравнению

V = ABl + 2(A + B)(h.-l)l,

где A и B – длина и ширина анода, м; l – междуполюсное расстояние (МПР), м; h – уровень электролита, м.

Увеличение напряжения, связанное с преодолением сопротивления газовых пузырей, и степень заполнения поверхности анода газовыми пленками F B определяются по зависимостям [4]

"-=^-»«).

0,5517+ia l+2,167ia ;

где X — удельная электропроводимость электролита, См/м; DB

_ , 0,4322 - 0Д8905СД

FB = 0,509 + 0,1823ia - 0,1723( 2 + 0,05504( 2 + _— --- +

s , , a , a , a 1 + 0,8185СД

, 0,431 - 0,1437( %4Z203 - CaeOr)

+ 1 + 7,353( %Л/203 - CaeOr)

где CR - криолитовое отношение; CaeOr - концентрация глинозема, при которой F B = 1.

Из зависимости (4) следует, что напряжение, необходимое для преодоления сопротивления газосодержащего слоя, зависит от плотности тока, проводимости электролита и коэффициента F B . На современных электролизерах F B > 0,6, что сопровождается ростом напряжения и удельным расходом электроэнергии на электролизере с самообжигающимся анодом до 400 мВ и 1400 кВт∙ч/тAl, на электролизере с обожженным анодом – на 250–400 мВ и 800 – 1200 кВт∙ч/тAl соответственно, сократить которые возможно за счет снижения толщины газовых пленок.

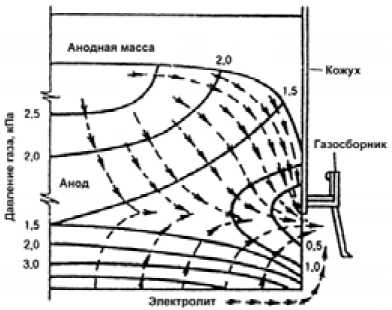

Уменьшить газосодержащий слой электролита электролизера с самообжигающимся анодом предлагается путем использования давления анодных газов, достигающих в теле анода и под его подошвой 1500-3000 Па, а также способностью газов диффундировать через поры, образующиеся в процессе спекания анода (рис. 1) [5].

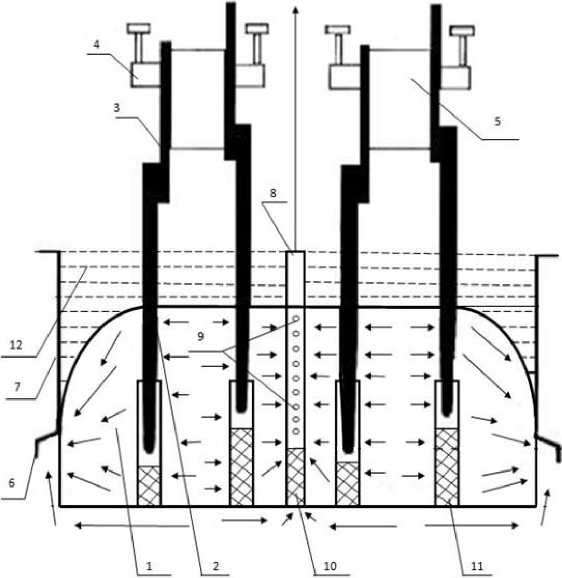

Для этого в тело анода 1 запекаются газоотводящие трубы 8, подключенные к системе организованного газоотсоса, предпочтительно к горелочному устройству электролизера (рис. 2). Газоотводящая труба в средней части, проходящей зону полукокса, выполнена перфорированной, в нижней части, проходящей зону кокса, оборудована газопроводящей пробкой 10, изготовленной спеканием анодной массы с высоким содержанием связующего, например подштыревой, с содержанием пека 35-40 % масс., или из материала, обладающего достаточной пористостью и стойкостью к расплаву. Такая анодная масса при попадании в зону высоких температур мгновенно коксуется, а образующийся при этом вторичный анод (пробка) имеет высокую пористость и не уменьшает площадь контакта анода с расплавом. При этом пробка дополнительно является теплоизолятором, предохраняющим расплав от замерзания и забивания им трубы.

Сплошные стенки в верхней части трубы, проходящей через слой жидкой анодной массы 1, исключают затекание жидкого пека и забивание им газоотводящего канала. Отверстия в средней части трубы обеспечивают удаление газов коксования анода из зоны их образования непосредственно в систему газоотсоса, минуя «традиционный» путь – через тело анода под газосборный колокол 6.

Таким образом, через газоотводящие трубы возможно в 1,5–2 раза уменьшить FB , что снизит потери напряжения до 200–300 мВ, а удельный расход электроэнергии – на 400700 кВт∙ч/тAl.

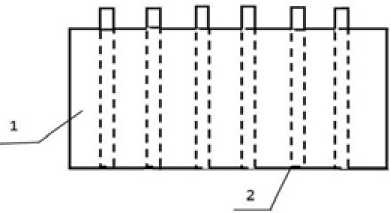

Уменьшить толщину газосодержащего слоя электролита электролизера с обожженным анодом предлагается путем отвода части образующихся анодных газов через отверстия в анодном блоке, внутренняя поверхность которых защищена корундовыми трубками, высота которых на 5-15 % превышает высоту анодного блока (рис. 3) [6]. Трубки предотвращают окисление угольного блока анодными газами и кислородом атмосферного воздуха. Возвышение верхнего среза трубок над анодным блоком предохраняет газоотводящие отверстия от закупоривания

Рис. 1. Направление газовых потоков в самообжигающемся аноде с верхним подводом тока

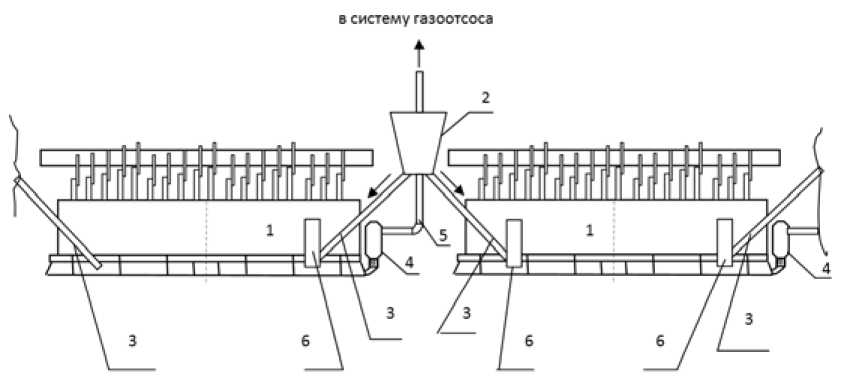

В систему газоотсоса

Рис. 2. Электролизер с самообжигаюшимся анодом, оборудованным газоотводящей трубой: 1 – анод; 2 – токоподводящий штырь; 3 – алюминиевая штанга; 4 – анодный зажим; 5 – анодная ошиновка; 6 – газосборный колокол; 7 - анодный кожух; 8 - газоотводящая труба; 9 - отверстия в газоотводящей трубе; 10 – газопроводящая пробка; 11 – вторичный анод; 12 – жидкая анодная масса

Рис. 3. Обожженный анод с отверстиями отвода газов: 1 – анодный блок; 2 – корундовые трубки укрывным материалом, наносимым на поверхность анодного массива в качестве защитного слоя. Корундовые трубки на 95-97 % состоят из глинозема, максимальная температура их эксплуатации 1650-1700 °С, что значительно выше температуры в ванне. При контакте с расплавом трубка растворяется, а глинозем разлагается при электролизе.

Оборудование анодного блока отверстиями снизит падение напряжения в газосодержащем слое электролита до 200–250 мВ, удельный расход электроэнергии на 300400 кВт∙ч/тAl.

На нагрев до температуры расплава 1920 кг глинозема, необходимого для производства 1 т алюминия, электролизер расходует около 1,5-10 6 кДж тепла, на восполнение которого затрачивается 400–420 кВт∙ч электроэнергии (~2,5 % ее общего потребления). Загрузка в электролизер холодного глинозема сопровождается образованием агломератов, покрытых корочкой электролита. Теплообмен глинозема с электролитом происходит по закону Ньютона

С р 'М Г '^ = а э (Т э -Т^ Г , (6) где ТГ - температура глинозема, °С; СГ - теплоемкость глинозема, Дж/кг-град; М Г - масса загружаемой порции, кг; Sr - площадь теплообмена, м2; а э - коэффициент теплообмена, Вт/м2трад.

Из уравнения (6) следует, что загрузка в расплав предварительно нагретого глинозема снижает потребление тепла, производимого электролизером.

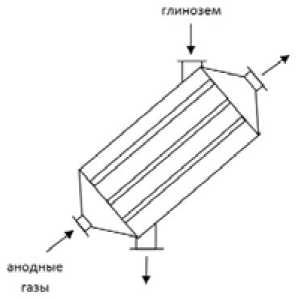

Нагрев глинозема целесообразно проводить, используя теплоту анодных газов. Высокоэнтальпийные анодные газы уносят в систему газоотсоса 3,6406-4,0406 кДж/тА1 тепла, что в 3–4 раза превышает его затраты на нагрев глинозема. Для реализации этой идеи в качестве бункера системы автоматической подачи глинозема (АПГ) целесообразно использовать кожухотрубный теплообменник, в котором горячие газы движутся в трубах, а нагреваемый глинозем – в межтрубном пространстве. Утилизация 10-15 % тепла, уносимого анодного газами, обеспечит нагрев глинозема до 200–250 °С, что снизит удельный расход электроэнергии на 100–120 кВт∙ч/тAl [7].

Для соблюдения условий противоточного движения теплоносителя и нагреваемого материала бункер-теплообменник системы АПГ следует установить не на анодном кожухе, как это практикуется в настоящее время (рис. 4), а вне электролизера таким образом, чтобы были обеспечены условия свободного течения глинозема в межтрубном пространстве (рис. 5) и возможность его подачи на два смежных электролизера (рис. 6). Высота установки бункера-теплообменника должна быть такой, чтобы угол наклона трубы подачи превышал угол естественного откоса глинозема, равный 23-40°, а объем достигал 1,5 м3, что равно емкости двух

Рис. 4. Электролизеры с верхним токоподводом, оборудованные бункерами АПГ

Рис. 5. Схема движения анодных газов и глинозема в бункере-теплообменнике

Рис. 6. Схема утилизации тепла анодных газов на нагрев глинозема: 1 – электролизер; 2 – бункер-теплообменник системы АПГ; 3 – трубы подачи нагретого глинозема в электролизер; 4 – горелочное устройство электролизера; 5 – газоход отвода газов от электролизера; 6 – пробойник системы АПГ

существующих бункеров. Такая емкость обеспечит возможность загрузки в бункер 3 т глинозема, достаточных для питания смежных электролизеров в течение 2-3 сут.

К другим преимуществам предлагаемого решения следует отнести снижение интенсивности образования агломератов и риск возникновения осадков и коржей на подине электролизера, а также уменьшение количества устанавливаемых бункеров практически в 2 раза. Например, в масштабах корпуса электролизера, эксплуатирующего 88 электролизеров, с 352 до 192 единиц. Удаление бункеров с анодного кожуха сократит нагрузку на домкраты анодной рамы на 6-8 т, что, в свою очередь, снизит потребление электроэнергии их приводами на 15-20 %, или на 2,0-2,5 кВт∙ч/тAl.

1 7

Через поверхность газосборного колокола (ГСК) теряется 35 кВт тепла (16 % потерь тепла через верх электролизера или 4,5 % всех потерь тепла электролизером), на компенсацию которого электролизер дополнительно расходует 500 кВт^ч/тА1 и более электроэнергии [8]. Оценить эти потери, удельные и общие, возможно по уравнению Фурье, согласно которому количество теплоты d2Q т, проходящее через поверхность dF за промежуток времени d т, про- dt порционально температурному градиенту —:

d2Qx =—^^dFdT,

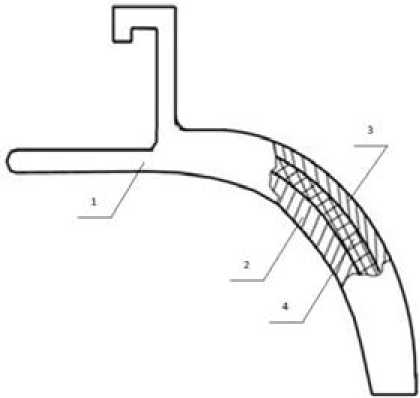

где λ – коэффициент теплопроводности. Из этого следует, что сократить потери теплоты через поверхность ГСК возможно уменьшением температурного градиента и коэффициента теплопроводности, например, оборудовав стенки ГСК теплоизоляцией (рис. 7) [9].

В этом случае уравнение теплопроводности теплового потока через многослойную стенку имеет вид q =

Q tr — tx

F T^T^-

Zi z2

где q - удельный тепловой поток, Вт/м2; Q - тепловой поток (расход теплоты), Вт; t Г и t X - температура горячей и холодной поверхностей стенок, °С; δ – толщина стенки, м.

Тепловая изоляция может устанавливаться между наружной и внутренней стенками или на поверхности наружной стенки ГСК.

Во втором случае потребуется защита изолирующего слоя от попадания на него расплавленного металла и электролита, а также воздействия технологического инструмента. В качестве изоляционного материала предпочтителен вспученный вермикулит, теплопроводность которого сопоставима с теплопроводностью традиционных теплоизоляционных материалов - стекловаты и листового асбеста, и составляет порядка 0,05 Вт/м^К. Эффективность технического предложения проверена на действующем электролизере типа С-8БМ. В качестве теплоизоляционного материала использовались теплоизолирующие ткань и картон. Измерения температуры выполнены бесконтактным термометром TermoPoint, которые установили, что применение теплоизолирующей ткани снижает температуру поверхности газосборного колокола в среднем на 50-60 °С, теплоизоляционного картона - на 100-120 °С.

Оценка потерь тепла от изолированных секций и секций сравнения выполнена расчетным

_

путем. Результаты испытаний показали, что суммарные потери тепла газосборным колоколом электролизера, не оборудованным тепловой изоляцией, составляют 500-700 кВт. При использовании теплоизоляционного материала тепловые потери снижаются в 1,5-2 раза, при использовании теплоизоляционного картона – в 2-3 раза. Таким образом, было достигнуто снижение потерь тепла электролизером на 230-250 кВт, затрат электроэнергии на их компенсацию на 250-400 кВт ⋅ ч/тAl.

Рис. 7. Газосборный колокол, оборудованный тепловой изоляцией: 1 – секция газосборного колокола;

2, 3 – внутренняя и наружная стенки секции соответственно; 4 – слой тепловой изоляции

Внедрение технических решений и предложений, представленных в настоящей статье, способно сократить удельный расход электроэнергии на 700-1200 кВт∙ч/тAl.

-

[1] Гротгейм К., Уэлч Дж. Технология электролитического производства алюминия. Теоретический и прикладной подход . Норвегия, 1980. 326 с. [K. Grotgeym, J. Welch., Electrolytic aluminum production technology, theoretical and applied approach , Norway, 1980, 326]

-

[2] Галевский Г.В., Кулагин Н.М., Минцис М.Я, Сиразутдинов Г.А. Металлургия алюминия. Технология, электроснабжение, автоматизация : учеб. пособие. М.: Флинта: Наука, 2008. 528 с.[ Galevsky G.V., Kulagin N.M., Mintsis M.J., Sirazutdinov G.A., Metallurgy of aluminum, Technology, Electricity, Automation , Textbook, Flint M.: Science, 2008, 528 (in Russian)]

-

[3] Ветюков М.М., Цыплаков А.М., Школьников С.Н. Электрометаллургия алюминия и магния . Учебник для вузов. М.: Металлургия, 1987. 320 с. [Vetyukov M.M., Zyplakov A.M., Shkolnokov S.N., Electrometallurgy of aluminum and magnesium , University textbook, M.: Metallurgy, 1987, 320 (in Russian)]

-

[4] Haupin W. Interpreting the Components of Cell Voltage, Light Metalls , 1998, 531-538.

-

[5] Шахрай С.Г., Поляков П.В., Белянин А.В и [др. ]. Способ отвода газов из-под подошвы анода и тела самообжигающегося анода в систему организованного газоотсоса . Заявка на изобретение № 2013151258 РФ от 18.11.2013, решение о выдаче патента от 18.11.2014 г. [Shahray S.G., Polyakov P.V., Belyanin A.V., Method of the gas removing from beneath the sole of the anode and the Soderberg anode in organized gas suction , № 2013151258 application for the invention of the Russian Federation, 11.18.2013, The decision to grant a patent , 11.18.2014]

-

[6] Шахрай С.Г., Шайдулин Е.Р., Поляков П.В. и [др.]. Электролизер для производства алюминия . Заявка на изобретение № 2014110827 РФ от 20.03.2014 г. [Shahray S.G., Shaydulin E.R., Polyakov P.V., Electrolyzer for the aluminum production , № 2014110827, Application for the invention of the Russian Federation, 20.03.2014]

-

[7] Шахрай С.Г., Поляков П.В., Белянин А.В. и [др.]. Способ и устройство утилизации тепла анодных газов . Заявка на изобретение № 2014112131 от 28.03.2014 г. [Shahray S.G., Polyakov P.V., Belyanin A.V., Method and the heat recovery anode gases device , Application for the invention № 2014112131, 28.03.2014]

-

[8] Шахрай С.Г., Белянин А.В., Кондратьев В.В. Повышение энергетической эффективности электролитического производства алюминия . Сб. докл. VI межд. конгресса «Цветные металлы-2014», Красноярск, 2014. С. 361-372 [Shahray S.G., Belyanin A.V., Kondratyev V.V., The energy efficiency improving of electrolytic aluminum production , Proceedings of the VI International Congress of Non-ferrous Metals, Krasnoyarsk, 2014, 361-372]

-

[9] Шахрай С.Г., Белянин А.В., Кондратьев В.В. и [др.]. Газосборное устройство алюминиевого электролизера . Заявка на изобретение № 2014127402 от 04.07.2014 г. [Shahray S.G., Belyanin A.V., Kondratyev V.V., Gas-collection device is an aluminum electrolytic cell , Application for the invention № 2014127402, 04.07.2014]

Список литературы Разработка энергосберегающих мероприятий в производстве алюминия

- Гротгейм К., Уэлч Дж. Технология электролитического производства алюминия. Теоретический и прикладной подход. Норвегия, 1980. 326 с.

- Галевский Г.В., Кулагин Н.М., Минцис М.Я, Сиразутдинов Г.А. Металлургия алюминия. Технология, электроснабжение, автоматизация: учеб. пособие. М.: Флинта: Наука, 2008. 528 с.

- Ветюков М.М., Цыплаков А.М., Школьников С.Н. Электрометаллургия алюминия и магния. Учебник для вузов. М.: Металлургия, 1987. 320 с.

- Haupin W. Interpreting the Components of Cell Voltage, Light Metalls, 1998, 531-538.

- Шахрай С.Г., Поляков П.В., Белянин А.В и . Способ отвода газов из-под подошвы анода и тела самообжигающегося анода в систему организованного газоотсоса. Заявка на изобретение № 2013151258 РФ от 18.11.2013, решение о выдаче патента от 18.11.2014 г.

- Шахрай С.Г., Шайдулин Е.Р., Поляков П.В. и . Электролизер для производства алюминия. Заявка на изобретение № 2014110827 РФ от 20.03.2014 г.

- Шахрай С.Г., Поляков П.В., Белянин А.В. и . Способ и устройство утилизации тепла анодных газов. Заявка на изобретение № 2014112131 от 28.03.2014 г.

- Шахрай С.Г., Белянин А.В., Кондратьев В.В. Повышение энергетической эффективности электролитического производства алюминия. Сб. докл. VI межд. конгресса «Цветные металлы-2014», Красноярск, 2014. С. 361-372

- Шахрай С.Г., Белянин А.В., Кондратьев В.В. и . Газосборное устройство алюминиевого электролизера. Заявка на изобретение № 2014127402 от 04.07.2014 г.