Разработка комбинированной схемы обогащения руды Кингашского месторождения

Автор: Алгебраистова Н.К., Перфильева Н.С., Маркова С.А., Развязная А.В., Гроо Е.А., Кондратьева А.А., Макшанин А.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 7 т.5, 2012 года.

Бесплатный доступ

Объектом исследований являются медно-никелевые сульфидные руды Кингашского месторождения. Руда технологической пробы представлена серпентинитами с мелкой и тонкой вкрапленностью рудных минералов, среди которых преобладает магнетит, общее количество сульфидов составляет 3,7 %, из них 2,5 % сульфиды меди и никеля и 1,5 % – пирротина. Оптические исследования свидетельствуют о преобладании весьма сложных срастаний сульфидов и магнетита. Разработана комбинированная магнитофлотационная схема, позволяющая получить никелевый концентрат, который пригоден для плавки на файнштейн. Извлечение никеля, меди, при этом составляет 72,7 и 26,1 % соответственно.

Медь, никель, флотация, магнитная сепарация

Короткий адрес: https://sciup.org/146114706

IDR: 146114706 | УДК: 622.75/.77

Текст научной статьи Разработка комбинированной схемы обогащения руды Кингашского месторождения

Объектом настоящих исследований являлись медно-никелевые сульфидные руды Кин-гашского месторождения, расположенного в Саянском районе на востоке Красноярского края.

Минералогический анализ показал, что руда технологической пробы представлена, в основном, оруденелыми серпентинитами с мелкой и тонкой вкрапленностью рудных минералов, среди которых преобладает магнетит – 12 %, общее количество сульфидов составляет 3,7 %, из них 2,5 % сульфиды меди и никеля и 1,5 % – пирротина. Оптические исследования свидетельствуют о преобладании весьма сложных срастаний сульфидов и магнетита.

Содержание компонентов в исходном материале пробы в расчете на воздушно-сухую пробу таково (%): Cu – 0,24; Ni – 0,54; Со – 0,017; МПГ – 0,5 г/т; Ag – 1,2 г/т; Au -0,2 г/т. Вредные примеси незначительны по количеству и представлены лишь пятиокисью фосфора.

Исходя из вещественного состава руды и практики действующих предприятий, было принято решение проводить технологические исследования в направлениях использования комбинированных гравитационно-флотационных и магнитофлотационных стадиальных схем.

Методы исследования

Технологические опыты реализовывали в одну основную операцию на лабораторных аппаратах.

Критерием оптимизации являлись технологические показатели обогащения никеля.

В проведённых ранее исследованиях показана эффективность использования гравитационных аппаратов при обогащении медно-никелевых руд [1], кроме того, для этих руд разработаны гравитационно-флотационные схемы обогащения с использованием центробежных концентраторов [2].

С целью определения возможности использования гравитационного метода обогащения для извлечения ценных минералов были выполнены поисковые исследования с использованием концентрационного стола, центробежного концентратора «Falcon» и винтового шлюза.

Условия реализации экспериментов и полученные технологические показатели представлены в табл. 1.

Исследования показали, что гравитационные аппараты не обеспечивают требуемой степени концентрации и извлечения металла.

Исходя из сообщений [3, 4] комбинированные магнитно-флотационные схемы обогащения медно-никелевых руд являются наиболее перспективными.

Учитывая, что особенностью исследуемой руды является тесное срастание пентландита с магнетитом, при этом характер срастаний достаточно сложный, а сростки имеют форму обтекания пентландита магнетитом с образованием своеобразной «рубашки», представилось целесообразным исследовать магнитный метод обогащения.

Были реализованы опыты сухой и мокрой магнитной сепарации на сепараторах с различной величиной напряжённости магнитного поля. Определено, что мокрая магнитная сепарация обеспечивает при крупности помола 45 % класса -0,074 мм извлечение в магнитную фракцию, содержащую 1 % никеля 73,65 % металла. Сухая сепарация в крупности (-1+0) мм позволяет сбросить в хвосты 7,5 % материала с массовой долей ценного компонента 0,078 %. При этом потери металла составили около 1 %.

Исследования флотационным методом показали, что применение катионного собирателя не дает ожидаемого результата, процесс флотации породообразующих минералов идет менее селективно в сравнении с бесколлекторным процессом.

Определено, что флотация магнитной фракции в щелочной среде более благоприятна, чем в кислой.

Заключение

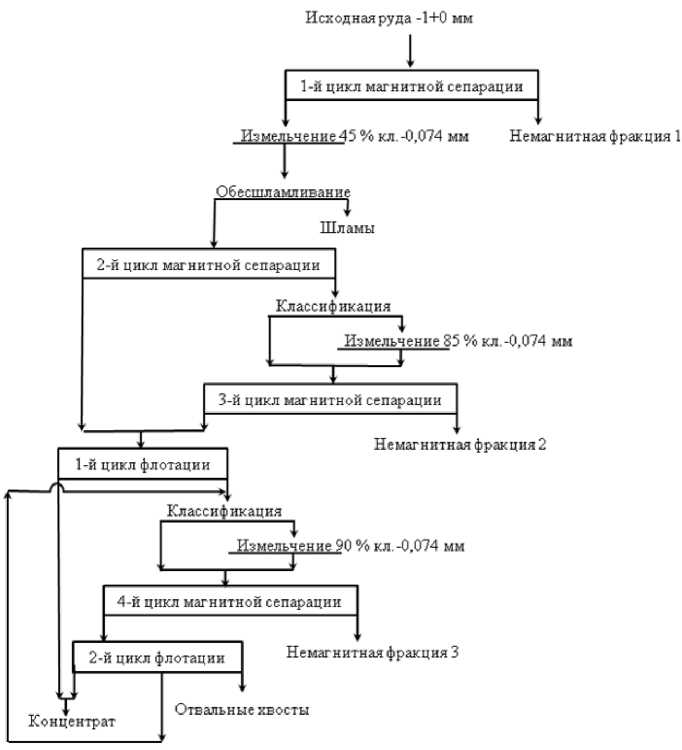

В результате исследований рекомендована магнитно-флотационная схема со стадиальным измельчением (рис. 1), технологические показатели обогащения по данной схеме представлены в табл. 2.

Первый цикл магнитной сепарации включает в себя операцию сухой магнитной сепарации исходной руды в крупности (-1+0) мм в слабом магнитном поле, немагнитная фракция отправляется на сухую магнитную сепарацию на сепараторе 138Т-СЭ при напряженности магнитного поля 704 кА/м.

Таблица 1. Технологические показали обогащения, полученные гравитационным методом

|

Продукты |

Выход, % |

Массовая доля никеля, % |

Извлечение, % |

Крупность, мм |

|

Концентрационный стол СКО-0.5 (расход воды 8 л/мин, производительность – 17,5 кг/ч) |

||||

|

Концентрат П/продукт Хвосты |

50,6 30,71 18,69 |

0,61 0,37 0,63 |

57,16 21,04 21,8 |

0,5+0 |

|

Исходная руда |

100,0 |

0,54 |

100,0 |

|

|

Концентрат П/продукт Хвосты |

43,01 40,23 16,76 |

0,62 0,43 0,6 |

49,38 32,03 18,59 |

-0,25+0 |

|

Исходная руда |

100,0 |

0,54 |

100,0 |

|

|

Концентрат П/продукт Хвосты |

42,6 51,6 5,8 |

0,64 0,42 0,87 |

50,49 40,13 9,38 |

-0,1+0 |

|

Исходная руда |

100,0 |

0,54 |

100,0 |

|

|

Концентратор «Falcon» (отношение Ж:Т в питании 2:1, скорость вращения ротора – 2 200 об/мин, производительность- 50 кг/ч) |

||||

|

Концентрат Хвосты |

5,42 94,58 |

1,37 0,49 |

13,57 86,43 |

-0,5+0мм |

|

Исходная руда |

100,0 |

0,54 |

100,0 |

|

|

Концентрат Хвосты |

3,5 96,5 |

2,16 0,48 |

14 86 |

-0,25+0мм |

|

Исходная руда |

100,0 |

0,54 |

100,0 |

|

|

Концентрат Хвосты |

1,91 98,09 |

2,2 0,5 |

7,78 92,22 |

-0,1+0мм |

|

Исходная руда |

100,0 |

0,54 |

100,0 |

|

|

Винтовой шлюз ШВ-350 Расход воды 3,3 л/мин, производительность 7,5 кг/ч |

||||

|

Концентрат Хвосты |

32,96 67,04 |

1,02 0,3 |

62,26 37,74 |

-0,5+0 |

|

Исходная руда |

100,0 |

0,54 |

100,0 |

|

|

Концентрат Хвосты |

34,5 65,5 |

0,8 0,4 |

51,11 48,89 |

-0,25+0 |

|

Исходная руда |

100,0 |

0,54 |

100,0 |

|

|

Концентрат Хвосты |

35,18 64,82 |

0,76 0,42 |

49,51 50,49 |

-0,1+0 |

|

Исходная руда |

100 |

0,54 |

100 |

|

Немагнитная фракция представляет собой отвальный продукт, а магнитная фракция измельчается до крупности 45 % класса -0,074 мм. Измельченный продукт обесшламливается по классу 0,020 мм и поступает во второй цикл магнитной сепарации, первая операция которого выполнена при напряженности 158 кА/м, вторая – на магнитном сепараторе с ферромагнитными телами при напряженности внешнего магнитного поля 182 кА/м.

Рис. 1. Рекомендуемая схема обогащения

Таблица 2. Технологические показатели обогащения по рекомендуемой схеме

|

Продукт |

Выход, % |

Массовая доля % |

Извлечение, % |

||||

|

Ni |

Cu |

Co |

Ni |

Cu |

Co |

||

|

Концентрат |

11,23 |

3,69 |

0,59 |

0,1 |

72,70 |

26,10 |

70,19 |

|

Немагн. фракция 1 |

7,58 |

0,078 |

0,075 |

0,003 |

1,04 |

2,24 |

1,42 |

|

Слив |

1,6 |

0,283 |

0,1 |

0,004 |

0,79 |

0,63 |

0,40 |

|

Немагн. фракция 2 |

27,6 |

0,194 |

0,22 |

0,006 |

9,39 |

23,92 |

10,35 |

|

Немагн. фракция 3 |

16,95 |

0,202 |

0,23 |

0,006 |

6,0 |

15,36 |

6,36 |

|

Хвосты флотации |

35,04 |

0,164 |

0,23 |

0,005 |

10,08 |

31,75 |

11,28 |

|

Исходный продукт |

100 |

0,57 |

0,254 |

0,016 |

100,0 |

100,0 |

100,0 |

Немагнитная фракция второго цикла магнитной сепарации измельчается до крупности 85 % класса -0,074 мм. Измельченный продукт поступает в третий цикл магнитной сепарации, включающий две операции полиградиентной сепарации при напряженности внешнего магнитного поля 182 кА/м.

Магнитная фракция второго и третьего циклов магнитной сепарации объединяются и поступают на основную флотацию, которая реализуется в три приёма: - 10, 6 и 5 минут. Реагентный режим флотации предусматривает дозирование соды, медного купороса, бутилового ксантогената и аэрофлота. Камерный продукт флотации доизмельчается до крупности 90 % класса -0,044 мм. Измельченный продукт направляется в четвертый цикл магнитной сепарации, который осуществляется в полиградиентном сепараторе в две операции при напряженности внешнего магнитного поля 182 кА/м.

Магнитная фракция четвертого цикла магнитной сепарации поступает во второй цикл флотации.

Схема позволяет получить никелевый концентрат, который пригоден для плавки его на файнштейн. Извлечение никеля, меди, кобальта при этом составляет, %: 72,7; 26,1; 70,19 соответственно.