Разработка конструкции для контроля вдуваемой массы смазочно-дезоксидирующего материала

Автор: Кузнецов Владимир Иванович, Соколов Дмитрий Константинович, Кривошеев Андрей Александрович, Пашнина Елена Юрьевна, Гладких Владимир Сергеевич, Панасенко Олег Александрович, Нерозников Владимир Леонидович, Красиков Андрей Владимирович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.22, 2022 года.

Бесплатный доступ

Важнейшей задачей повышения эффективности производства труб является задача улучшения качества производимой продукции. Дальнейшее развитие и совершенствование технологии производства труб связаны с изучением условий контактного взаимодействия в паре «инструмент - деформируемый металл», в частности с созданием разделительного слоя. Применение современных смазочно-дезоксидирующих материалов (далее СДМ) и современного оборудования для их нанесения позволяет добиться гарантированного разделения контактных поверхностей. Также создание разделительного слоя позволяет получить значительное преимущество с точки зрения повышения качества готовых труб, эксплуатационной надёжности готовой продукции, снижения стоимости производства и интенсификации процессов деформирования. Однако неравномерное распределение СДМ по внутренней поверхности гильзы приводит к снижению качества внутренней поверхности готовых труб, а также к неравномерному износу оправок непрерывных станов. Одной из причин отсутствия гарантированного разделения контактных поверхностей является несоответствие выдуваемой порции СДМ заданному значению. В статье приведено описание принципа работы стандартных циклонов и произведен расчет стандартной конструкции циклона. Приведены результаты компьютерного моделирования работы циклона стандартной конструкции и модернизированного. Также представлены результаты физических экспериментов по улавливанию частиц.

Производство бесшовных горячекатаных труб, смазочно-дезоксидирующие материалы, качество труб, стойкость оправок, оборудование для обработки внутренней поверхности гильзы, циклонный пылеулавливатель, улавливатель сдм

Короткий адрес: https://sciup.org/147237477

IDR: 147237477 | УДК: 621.774.3

Текст научной статьи Разработка конструкции для контроля вдуваемой массы смазочно-дезоксидирующего материала

Технология производства бесшовных горячекатаных труб на ТПА с непрерывными станами для борьбы с окалиной предусматривает использование смазочно-дезоксидирую-щего материала, далее (СДМ), а также оборудования для их нанесения [1–12]. Недостаточное количество СДМ на внутренней поверхности гильзы приводит к снижению качества внутренней поверхности готовых труб, а также к неравномерному износу оправок непрерывных станов. Одной из причин отсутствия гарантированного разделения контактных по- верхностей является несоответствие выдуваемой порции СДМ заданному значению [13–15].

Для определения фактической порции выдуваемого СДМ поставлена задача разработать устройство, позволяющее улавливать поток частиц размером менее 200 мкм, выходящих из соплового отверстия форсунки, со следующими требованиями: высота – не более 1,5 м; процент улавливания – не менее 90 % при давлениях до 3 бар.

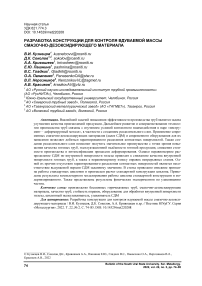

За основу принята конструкция стандартного устройства циклонного пылеулав- ливателя, принцип очистки которого инерционный – с использованием центробежной силы (рис. 1). Исходный газ поступает в корпус тангенциально через штуцер (входной патрубок). За счет того, что газ вводится тангенциально, он приобретает вращательное движение вокруг трубы, которая располагается соосно с корпусом и осуществляет вывод очищенного газа. Таким образом, внутри циклонного пылеулавливателя образуются два потока, движущихся по траектории спиралеобразной формы. Исходный газ образует внешний поток и движется вниз вдоль стенок корпуса. При этом содержащиеся в нем частицы пыли под действием центробежной силы отбрасываются к стенкам. Очищенный газ образует внутренний поток. Он поднимается вверх и выводится наружу. Концентрация твердых частиц образуется у стенок корпуса и под действием потоков направляется в разгрузочный бункер.

Рис. 1. Принцип работы циклонного пылеулавливателя

Fig. 1. Working principle of cyclone dust collector

Циклонные пылеулавливатели обладают рядом отличительных свойств:

-

– простая конструкция;

-

– отсутствие движущихся частей;

-

– возможность работать с химически агрессивными средами.

К недостаткам стоит отнести высокое гидравлическое сопротивление, большие габаритные размеры. Однако увеличить эффективность осаждения частиц мелких размеров можно за счет уменьшения диаметра циклонного пылеулавливателя и увеличения скорости потока в нем. Это, в свою очередь, приведет к росту сопротивления и некоторому снижению эффекта очистки за счет вторичного захвата отсепарированных частиц.

Степень очистки газовзвесей в циклонных пылеулавлевателях достигает 96–99 % при содержании частиц размером 20 мкм, 70–95 % – при наличии частиц размером 10 мкм и 30–85 % – если размер частиц составляет 5 мкм [16].

Предварительно за основу расчета приняты стандартные расчеты циклонных пылеулавливателей НИИГАЗ (ЦН). Расчетные максимально возможные КПД стандартных моделей ЦН-11, ЦН-15, ЦН-24 не удовлетворяют поставленным требованиям, при этом пылеулавливатели имеют большие габариты (табл. 1).

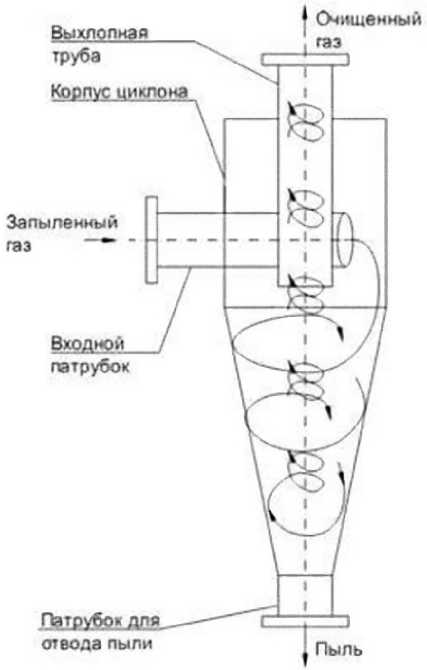

Для повышения процента улавливания принято решение разработать специальную конструкцию для улавливания смазочно-дезоксидирующего материала (улавливатель СДМ). За аналог выбрана конструкция устройства (циклона), описанного в патенте № 2006291 [17]. Циклон работает следующим образом: пылегазовая смесь по патрубку 3 (рис. 2) поступает тангенциально или спирально в кольцевое пространство между корпусом циклона 2 и выходным патрубком 4, образуя внешний густо запыленный поток из частиц пыли, отбрасываемых к стенке циклона центробежной силой, опускающийся вниз по спирали к пылевыгрузочному патрубку 5. При этом организатор потока 1 препятствует захвату частиц, не успевших дойти до стенки корпуса, потоком, поднимающимся в виде закрученного вихря в выходной патрубок 4. Эффективность осаждения пыли в циклоне при этом повышается.

В связи с тем, что конструкция улавливателя СДМ не поддается стандартному расчету, проведено сравнительное компьютерное моделирование работы циклонного пылеулавливателя стандартной конструкции и улавли-

Таблица 1

Результаты расчета стандартных циклонных пылеулавливателей

Table 1

Calculation results of standard cyclone sludge collectors

|

ЦН-11 |

ЦН-15 |

ЦН-24 |

|

|

Диаметр, м |

1 |

1 |

0,9 |

|

Высота, м |

4,38 |

6,968 |

4,26 |

|

КПД, % |

70 |

70 |

72 |

Рис. 3. Габариты улавливателя СДМ

Fig. 3. Lubricant-deoxidizing material catcher dimensions

Рис. 2. Конструкция циклона

Fig. 2. Cyclone design вателя СДМ с удовлетворяющими нас габаритами и рассчитанными геометрическими размерами конструктивных элементов (рис. 3).

Моделирование осуществлено с испол ь зованием метода конечных элементов в пр о граммном комплексе Solid Works Flow Simulation.

При постановке модели использованы следующие параметры моделирования:

-

– тип задачи – внешняя;

-

– гравитация – включена;

-

– тип расчета – нестационарный;

-

– время подачи порошка – 5 с;

-

– текучая среда – воздух;

-

– начальная температура текучей среды и твердых тел – 20 °С;

-

– давление окружающей среды – 1 бар;

-

– давление подачи по рошка – 3 бар (при близительный расход газа 0,05 кг/с).

По результатам моделирования зафикс и рованы траектория полета частиц диаметрами 100, 50, 20, 10 и 5 мкм. Результаты моделир ования представлены на рис. 4–6.

По результатам проведенного сравнительного компьютерного моделирования сделан вывод о том, что наличие вставки в модернизированном циклонном пылеулавливателе способствует осаждению частиц диаметром до 10 мкм включительно (см. рис. 5) за счет препятствования их попадания в поток исходящего воздуха (см. рис. 4). При этом частицы размером менее 10 мкм попадают в поток исходящего воздуха и выводятся наружу в обоих вариантах исполнения улавливателя (см. рис. 6).

Для подтверждения результатов моделирования проведен эксперимент по улавливанию частиц СДМ. Модернизированный циклонный пылеулавливатель изготовлен на основе конструкторской документации, разработанной по результатам моделирования (рис. 7). Материалом для изготовления выбран пластик с целью уменьшения массы устройства.

Размеры частиц порошка: до 100 мкм – 45 %, до 63 мкм – 20 %, менее 63 мкм – остальное. Полученные по результатам испытаний

a)

П 100.000

88.889

77.778

-

- 66.667

-

- 55.556

-

- 44.444

-

- 33.333

11.111

> 22.222

Скорость [m/s]

b)

Рис. 4. Траектории движения потока газа в циклонном пылеулавливателе стандартной конструкции (а), улавливателе СДМ (b)

Fig. 4. Gas flow trajectories in cyclone dust collector of standard design (а), lubricant-deoxidizing material trap (b)

a)

1 00.000

88.889

77.778

66.667

55.556

44.444

33.333

22.222

11.111

b)

Скорость [m/s]

Рис. 5. Траектории полета частиц 100, 50, 20, 10 мкм в циклонном пылеулавливателе стандартной конструкции (а), улавливателе СДМ (b)

Fig. 5. Flight paths of particles 100, 50, 20, 10 microns in cyclone dust collector of standard design (а), lubricant-deoxidizing material trap (b)

a)

1 00.000

88.889

77.778

66.667

55.556

44.444

33.333

22.222

11.111

b)

Скорость [m/s]

Рис. 6. Траектории полета частиц 5 мкм в циклонном пылеулавливателе стандартной конструкции (а), улавливателе СДМ (b)

Fig. 6. Flight paths of 5 µm particles in cyclone dust collector of standard design (а), lubricant-deoxidizing material trap (b)

Рис. 7. Улавливатель СДМ Fig. 7. Lubricant deoxidizer trap

данные представлены в табл. 2. После каждой попытки система очищалась от возможных остатков порошка дополнительной продувкой с давлением и временем, идентичным давлениям подачи порошка, представленным в табл. 2.

По результатам проведенного эксперимента по определению эффективности разработанного циклонного пылеулавливателя можно сделать вывод, что устройство способно улавливать более 90 % частиц при давлениях 2 бар и выше (приблизительный расход газа 0,05 кг/с и выше). Также отмечено, что повышение давления с 2 до 3 бар снижает улавливание с 96 до 94 % соответственно.

После подтверждения эффективности разработанного циклонного пылеулавливателя

Таблица 2

Данные по результатам испытаний в условиях АО «РусНИТИ»

Table 2

Data on test results in the conditions of JSC “RusNITI”

|

№ п/п |

Давление подачи порошка, бар |

Время подачи порошка, с |

Выдуваемое количество порошка (на весах), г |

Фактическое (пойманное) количество порошка, г |

Процент отклонения от заданного значения, % |

|

1 |

3 |

5 |

497 |

475 |

–4,43 |

|

2 |

3 |

5 |

504 |

472 |

–6,35 |

|

3 |

3 |

5 |

501 |

480 |

–4,19 |

|

4 |

3 |

5 |

498 |

464 |

–6,83 |

|

5 |

3 |

5 |

520 |

478 |

–8,08 |

|

6 |

3 |

5 |

530 |

501 |

–5,47 |

|

7 |

3 |

5 |

501 |

479 |

–4,39 |

|

8 |

3 |

5 |

514 |

481 |

–6,42 |

|

9 |

3 |

5 |

498 |

460 |

–7,63 |

|

10 |

3 |

5 |

520 |

493 |

–5,19 |

|

Ср. знач. |

508,3 |

478,3 |

–5,9 |

Окончание табл. 2

Table 2 (end)

|

№ п/п |

Давление подачи порошка, бар |

Время подачи порошка, с |

Выдуваемое количество порошка (на весах), г |

Фактическое (пойманное) количество порошка, г |

Процент отклонения от заданного значения, % |

|

1 |

2 |

5 |

592 |

566 |

–4,39 |

|

2 |

2 |

5 |

564 |

549 |

–2,66 |

|

3 |

2 |

5 |

600 |

583 |

–2,83 |

|

4 |

2 |

5 |

683 |

659 |

–3,51 |

|

5 |

2 |

5 |

570 |

547 |

–4,04 |

|

6 |

2 |

5 |

586 |

559 |

–4,61 |

|

7 |

2 |

5 |

634 |

615 |

–3,00 |

|

8 |

2 |

5 |

596 |

572 |

–4,03 |

|

9 |

2 |

5 |

603 |

588 |

–2,49 |

|

10 |

2 |

5 |

596 |

577 |

–3,19 |

|

11 |

2 |

5 |

610 |

595 |

–2,46 |

|

12 |

2 |

5 |

557 |

537 |

–3,59 |

|

Ср. знач. |

599,3 |

578,9 |

–3,4 |

Данные по результатам проведенных испытаний в заводских условиях

Таблица 3

Table 3

проведены испытания по отслеживанию выдуваемой массы СДМ в заводских условиях. Результаты проведенных испытаний представлены в табл. 3. Дополнительно фиксировались значения дозировки, задаваемые на пульте управления или рассчитанные математической моделью стана, с целью определения соответствия заданных значений дозирования СДМ фактически выдуваемым порциям.

Процент отклонения пойманного количества порошка от показателя заданного значе-

ния находятся в диапазоне от +9,83 % до –10,50 %. При этом только два значения отклонения имеют положительный характер, что может указывать на небольшой сбой в системе дозирования либо, что наиболее вероятно, на неполное выдувание порошка из системы при предыдущей попытке.

Заключение

Разработана конструкция улавливателя, удовлетворяющая поставленным требованиям по габаритам, способная улавливать порош-

Factory test data

тем дозирования оборудования для нанесения смазочно-дезоксидирующих материалов в линии трубопрокатных агрегатов.

Список литературы Разработка конструкции для контроля вдуваемой массы смазочно-дезоксидирующего материала

- Грудев А.П., Тилик В.Т. Технологические смазки в прокатном производстве. М.: Металлургия, 1975. 366 с.

- Грудев А.П. Внешнее трение при прокатке. М.: Металлургия, 1973. 288 с.

- Чертавских А.К., Белосевич В.К. Трение и технологическая смазка при обработке металлов давлением. М.: Металлургия, 1968. 362 с.

- Гун Г.Я. Теоретические основы обработки металлов давлением. М.: Металлургия, 1980. 456 с.

- Исаченков Е.И. Контактное трение и смазки при обработке металлов давлением. М.: Машиностроение, 1978. 208 с.

- Контактное трение в процессах обработки металлов давлением / А.Н. Леванов, В.Л. Колмогоров, С.П. Буркин и др. М.: Металлургия, 1976. 416 с.

- Вейлер С.Я., Лихтман И.В. Действие смазок при обработке металлов давлением. М.: Изд-во АН СССР, 1960. 230 с.

- Северденко В.П., Макушок Е.М., Равин А.Н. Окалина при горячей обработке металлов давлением. М.: Металлургия, 1977. 208 с.

- Смазочно-дезоксидирующие материалы и оборудование для их подачи в линиях ТПА с непрерывными станами / В.И. Кузнецов, А.В. Красиков, А.В. Выдрин и др. // Вестник ЮУрГУ. Серия «Металлургия». 2021. Т. 21, № 2. С. 42–50. DOI: 10.14529/met210204

- Патент РФ 2536820 С1. Продукт для горячей обработки металлов давлением / В.И. Кузнецов, Н.П. Самкова, И.Ю. Пышминцев и др. – Опубл. 27.12.2014.

- Патент РФ 2745011 С1. Способ изготовления горячекатаных бесшовных труб / В.И. Кузнецов, И.Ю. Пышминцев, А.А. Кривошеев и др. Опубл. 18.03.2021.

- Патент РФ 2587610 С2, B21B17/04. Способ изготовления горячекатаных бесшовных труб / Д.А. Лившиц, В.В. Мульчин, А.В. Зинченко и др. Опубл. 20.06.2016.

- Топоров В.А., Панасенко О.А., Пьянкова А.А. Исследование механизма образования трудноудаляемой окалины на внутренней поверхности труб из стали марки 13ХФА // Сборник трудов XXII Международной научно-практической конференции «Инновации и импортозамещение в трубной промышленности» / под ред. И.Ю. Пышминцева. Челябинск: Изд-во ОАО «Рос-НИТИ», 2016. Т. II. С. 19–22.

- Гарбер Э.А., Гатиятуллин Д.З. Причины образования на поверхности горячекатаных стальных широких полос дефекта «остаточная окалины» и методы его устранения // Механическое оборудование металлургических заводов. 2017. № 2. С. 18–21.

- Минимизация образования окалины на внутренней поверхности бесшовных горячекатаных труб / А.В. Емельянов, И.И. Лубе, В.И. Кузнецов, Д.А. Левченко // Сталь. 2020. № 5. С. 31–37.

- Сизов В.И., Короткий В.Н., Бракович И.С. Методическое указание по выполнению расчетно-графической работы «Расчет циклона»: для студентов специальности 70 04 02 «Теплогазоснабжение, вентиляция и охрана воздушного бассейна». Минск: БНТУ, 2010. 19 с.

- Патент РФ 2006291, B04C5/107. Циклон / Н.Ф. Беляева, Б.С. Сажин, В.Н. Помазан и др. Опубл. 23.01.1994.