Разработка конструкции герметизирующего устройства с оптимизацией параметров контактного взаимодействия

Автор: Кропотин Олег Витальевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

Рассматривается процедура оптимизации конструктивных параметров герметизирующего устройства в соединении, передающем вращательное движение.

Оптимизация, герметизирующее устройство, формоизмерение

Короткий адрес: https://sciup.org/148202287

IDR: 148202287 | УДК: 621.22-762

Текст научной статьи Разработка конструкции герметизирующего устройства с оптимизацией параметров контактного взаимодействия

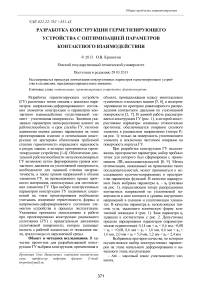

объекте, принадлежащем классу многоцелевых гусеничных и колесных машин [5, 6], и модернизированная по критерию равномерности распределения контактного давления по уплотняемой поверхности [2, 7]. В данной работе рассматривается конструкция ГУ (рис. 1), в которой конструктивные параметры изменены относительно прототипа :

элемента в радиальном направлении (эпюра Рс на рис. 1) только на поверхность уплотняющего элемента и исключено частичное опирание на поверхность корпуса ГУ.

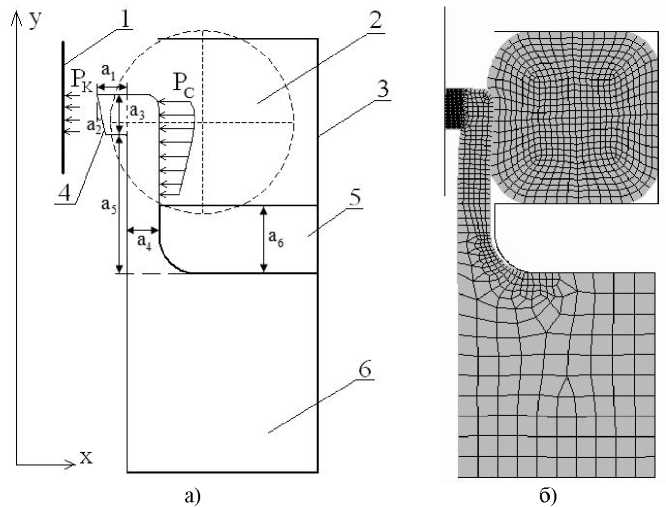

При разработке конструкции ГУ исследовалось пространство параметров, набор пробных точек для которого был сформирован с применением ЛПТ-последовательностей [8, 9]. Метод оптимизации, основанный на применении таких последовательностей, может применяться к исследованию кусочно -непрерывных в пространстве параметров функций. В качестве варьируемых были выбраны параметры а1— а6 (указаны на рис. 1), определяющие эпюру распределения контактных напряжений по уплотняемой поверхности в зоне контакта и уровень внутренних напряжений в силовом и уплотняющем элементах. В качестве параметра а2 использовался тангенс угла, задающего коническую форму контактной площадки 4 (рис. 1). Знак параметра а2 задавали в соответствии с рис. 2. Допустимые пределы варьирования параметров (параметрические ограничения): 0,14 мм <а1<0,6 мм, 0,08 < а2 < +0,08, 0,6 мм < а3 < 1,6 мм, 0,6 мм < а4< 1,6 мм, 2,0 мм < а5 < 5,0 мм, 1,2 мм < а6 < 2,4 мм.

Выбранные критерии качества, по которым осуществлялся выбор конструктивных параметров на этапе начального деформирования и начального этапа эксплуатации:

-

-Аm - массовый износ уплотняющего элемента;

ИчРРСУПиЯ (~'пА4ПЮС1^О?О ИСЛАМИ ОРО 1ЛРИ¥ИПП РоСОНПСТхОП (ЛЮЛС^РТУЛ! ИЛ И СЛАЛИ илоал 15 i\fo 4/2). 2013 , 5, ( ),

Рис. 1. :

а) геометрическая модель, б) :

1 - уплотняемая поверхность. 2 - силовой элемент (резиновое кольцо). 3 - внутренняя поверхность корпуса герметизирующего устройства. 4 - поверхность контактной площадки. 5 - регулировочное кольцо. 6 - уплотняющий элемент; Рк - давление на контактной поверхности, создаваемое уплотняющим элементом. Рс - давление на поверхности уплотняющего элемента, создаваемое силовым элементом; а1-а6 - варьируемые параметры (а2 - тангенс угла, задающего коническую форму контактной площадки 4)

Рис. 2. Схема определения знака параметра а2 (тангенс угла, задающего коническую форму контактной площадки)

- Pmin/Pmax - отношение минимального и мак симального значения контактного давления на уплотняемой поверхности;

PL = ] Pdl l

интеграл по уплотняемой по верхности от контактного давления на участках уплотняемой поверхности, на которых значение контактного давления превышает минимальное (по условиям герметизации);

-

- Аl !а 3 - отношение суммарной длины участков уплотняемой поверхности, на которых значение контактного давления превышает минимальное, к длине уплотняемой поверхности.

Последние три критерия из перечисленных характеризуют уровень и эпюру распределения контактного давления по уплотняемой поверхности и определяют герметизирующие свойства уплотнения, которые тем выше, чем больше значения указанных критериев. Следует отметить, что высокий уровень контактных напряжений и, соответственно, высокие значения критерия PL приводят к большому износу уплотняющего элемента и снижению герметизирующих свойств устройства в процессе эксплуатации.

Критериальные ограничения выбраны с учетом устоявшихся представлений о механизмах герметизации [1, 10] и имеющихся экспериментальных данных, в том числе по конструкции-прототипу [1, 2, 4-6, 10]: Аm < 30 мг (для назначенного времени эксплуатации 3 90 часов); Pmin/Pmax > 0,7; PL > 4- 103 Па-м; Аl-а3 = 1.В процессе моделирования контролировались значения главных о 1 и эквивалентных ое (по Мизесу) напряжений в силовом и уплотняющем элементах, а также визуально по конечно-элементной сетке контролировались степень деформации в процессе формоизменения уплотняющего элемента и степень скручивания силового элемента.

В качестве расчетного метода при создании модели устройства выбран метод конечных элементов, а в качестве программного средства - комплекс ANSYS. Для расчетов использовали осесимметричную модель ГУ. В качестве материала для изготовления уплотняющего элемента был выбран полимерный композиционный материал (ПКМ), разработанный под руководством профессора К).К. Машкова, на основе политетрафторэтилена (ПТФЭ) следующего состава: 84% ПТФЭ, 6% углеродного волокна, 8% скрытокристаллического графита, 2% дисульфида молибдена. Полимерный композиционный материал считали нелинейно- точных неупругих деформаций). Для силового элемента, выполненного из резины, использовали конечные элементы, для которых реализована функция плотности энергии деформации Муни-Ривлина . Поверхности корпуса герметизирующего устройства, регулировочного кольца и уплотняемой поверхности определялись как абсолютно жесткие.

На каждом этапе расчетов, который характеризуется соответствующим значением пути трения (интервала времени эксплуатации), решали задачу напряженно-деформированного состояния уплотняющего и силового элементов, получали распределение контактного давления по уплотняемой поверхности, выполняли расчет массового износа и параметров формоизменения уплотняющего элемента. Учет формоизменения и массового износа в процессе фрикционного взаимодействия проводили по схеме, приведенной в [11, 4]: после определенного количества циклов вращательного движения (интервала времени эксплуатации) уплотняемой поверхности вала изменяли геометрические параметры уплотняющего элемента в соответствии с результатами расчетов линейного износа, полагая величину износа пропорциональной контактному давлению и интенсивности изнашивания на единицу контактного давления I (1/Па). В соответствии с результатами стендовых испытаний, приведенных в работе [5], интенсивность изнашивания изменяли от значения I1 = 0,49• 10-17 1/Па (процесс приработки) до I2 = 0,22• 10-17 1/Па (стационарный режим трения) по достижении массового износа Аm = 5 мг.

Результаты исследования. В соответствии c выбранным алгоритмом были определены пробные точки (16 точек) в пространстве параметров и составлена таблица испытаний. В результате проведенного имитационного моделирования на разработанной конечно-элементной модели определено следующее:

-

1 ) критерии PL, Pmin/Pmax и Аl Д 3 на этапе начального деформирования принимают значения, лежащие в следующих диапазонах: 1,0•103 Па-м < PL<11,5-103 Па-м; 0

равно 1,7 часа) принимает значения, лежащие в диапазоне: 3,1- 10-8 кг < Аm< 40,4• 10-8 кг;

-

3) на этапе начального деформирования для всех пробных точек 4,4 МПа < о1 < 24,4 МПа (условный предел прочности при растяжении для выбранного материала составляет 25 МПа), 4,4 МПа < ое< 24,4 МПа;

-

4) в ряде случаев (7 точек) наблюдается высокая степень деформации в процессе формоизменения уплотняющего элемента и (или) высокая степень скручивания силового элемента.

Критериальному ограничению PL > 4- 103 Па-м удовлетворяет 10 из 16- альному ограничению АlД3= 1 удовлетворяет 5 точек. Критериальному ограничению Pmin/Pmax > 0,7 удовлетворяет одна точка, которая одновременно удовлетворяет всем критериальным ограничениям , определяемым на этапе начального деформирования. Для данной точки: PL=6,2• 103 Па-м, АlД3=1, Pmin/Pmax=0,76. Значения напряжений для этой точки равны: о1 = 4,8 МПа ое = 8,1 МПа, деформации в процессе формоизменения уплотняющего элемента и степень скручивания силового элемента незначительны. Данная точка была признана оптимальной по результатам первой итерации оптимизационной процедуры. Для указанной точки значения параметров равны: а1 = 0,284 мм, а2 = +0,05, а3 = 1,538 мм, а4 = 1,163 мм, а 5 = 3,313 мм, а6 = 2,175 мм. Поскольку значения параметров а3и а7 для оптимальной точки близки к максимальным значениям этих параметров в соответствующих диапазонах варьирования параметров, было проведено исследование трех дополнительных точек, для которых значения указанных параметров выбирались (поочередно и совместно) равными а3max и а 7max соответственно. Во всех случаях значения критериев остались прежними или ухудшились.

Для проведения локального поиска (второй итерационной процедуры) вблизи оптимальной точки был сгенерирован набор из 8 точек, для которых были выбраны следующие диапазоны варьируемых параметров: 0,234 мм < а1 < 0,324 мм, +0,045 < а2 < +0,055, 1,488 мм < а3 < 1,588 мм, 1,113 мм < а4 < 1,213 мм, 3,263 мм < а5< 3,363 мм, 2,125 мм < а6 < 2,225 мм. Для выбранных точек значения критериев в большинстве случаев остались неизменными или незначительно ухудшились. Исключение составили 2 точки, для которых Pmin/Pmax = 0,34.

Таким образом, точка, выбранная после первой итерационной процедуры, признана оптимальной и для нее проведено имитационное моделирование в соответствии с методикой, описанной выше. Время фрикционного взаимодействия, принятое при моделировании, равно 390 часов, что соответствует пути трения 2800 км, а эквивалентное значение пробега машины

Т/ТчРФГ'УИ! IQ Г^ЛИДЛЛЛУЛРЛ 1ДЛХ1ЛЛДЛРЛ 1ШЛ-ИЫУХЛ РлЛЛИЙЛЪ'ЛЙ Л1АлАрИ41 И i 1-1ЛХП/ УПЛХЛ I П \Го4( /I /П1 5

, 5, ( ),

.

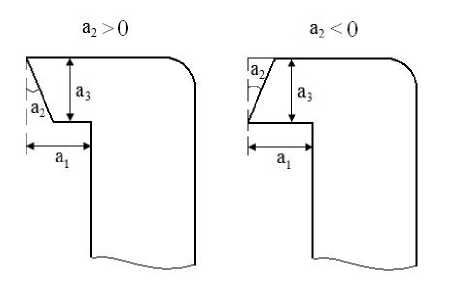

которым проводили расчеты на имитационной модели и изменяли профиль уплотняющего элемента в зоне контакта, варьировался от 4 до 60 часов. Некоторые результаты, полученные в ходе имитационного моделирования, представлены

-5

m(t конструкции, но и для конструкции с высоким PL=8,2 103

Pmin/Pmax=0,04.

Рис. 3. Зависимость массового износа уплотняющего элемента от времени фрикционного взаимодействия: 1 - оптимальная конструкция;

PL=8,2 103 Pmin/Pmax=0,04

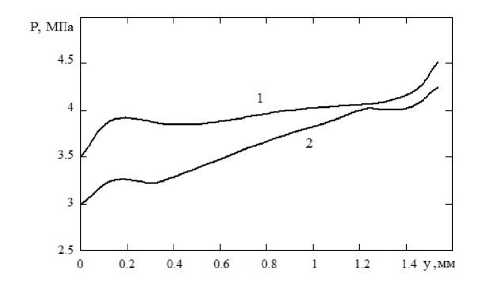

Как следует из полученных в ходе имитационного моделирования данных, для оптимальной точки наблюдается закономерное (вследствие массового износа и формоизменения на контактной поверхности) снижение значения контактных давлений, что отражается в сниже-

PL 103

Pmin/Pmax ного давления на уплотняемой поверхности (рис. 4) в целом сохраняет свой вид, так же как и профиль контактной поверхности уплотняющего элемента (рис. 5).

Рис. 4. Зависимость контактного давления на уплотняемой поверхности от осевой координаты y начального деформирования; 2 - через 390 часов эксплуатации (фрикционного взаимодействия)

Значения напряжений закономерно : 1= деформации в процессе формоизменения уплотняющего элемента и степень скручивания силового элемента незначительны. Массовый износ в отличие от конструкции со значениями критери-

PL = 8,2 103 Pmin/Pmax = вует критериальному ограничению.

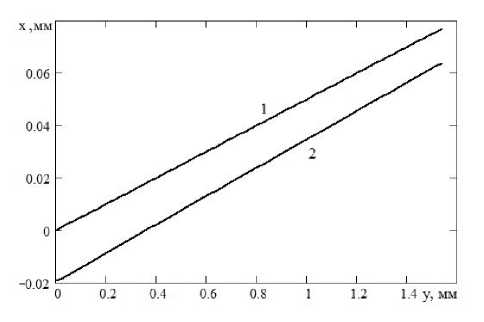

x

y верхности уплотняющего элемента) для оптимальной конструкции: 1 - в начале эксплуатации; 2 - через 390 часов эксплуатации (фрикционного взаимодействия)

:

мизации конструкции ГУ с применением метода имитационного моделирования, учетом формоизменения уплотняющего элемента в процессе трения, а также с применением критериев оптимизации, характеризующих контактное взаимодействие, позволило осуществить разработку конструкции герметизирующего устройства, обеспечивающего увеличение назначенного ресурса в 1,4 раза. Представленная методика оптимизации конструкционных параметров ГУ может быть использована при разработке анало).

Работа выполнена при поддержке гранта

РФФИ 12-08-98022-р_сибиръ_а

:

ника / Л. ,4. Кондаков, АЛ Голубев, В.Б. Овандер и

.

-

2. Момаев, О.А. Разработка и анализ напряженно-

- деформированного состояния элементов герметизирующих устройств с использованием метода ко/

АА. Байбарацкий И Омский научный вестник. 2010. -35.

-

3. Кропотин, О. В. Разработка элементов герметизирующих устройств трибосистем и анализ их на

-

- зованием метода конечных элементов / О. В. Кро-потин, Ю.К. Машков, ВЛ. Пивоваров И Трение и

2004. , -465.

-

4. Кропотин, О.В. Методика прогнозирования надежности и ресурса подвижных герметизирующих устройств с учетом формоизменения элементов в процессе фрикционного взаимодействия // Известия Самарского научного центра РАН. 2012. Т. 14, №4(5). С. 1253-1256.

-

5. Мамаев, О.А. Повышение надежности герметизирующих устройств ходовой части многоцелевых гусеничных и колесных машин: дис. ... канд. техн, наук: 05.02.04, 05.02.01 / Мамаев Олег Алексеевич. -Омск, 2000. 137 с.

-

6. Машков, Ю.К. Полимерные композиционные материалы в триботехнике / Ю.К. Машков, З.Н Овчар, М.Ю. Байбарацкая, ОА. Мамаев - М.: ООО «Недра -Бизнесцентр», 2004. 262 с.

-

7. Патент 2440527 Российская Федерация, МПК F16J 15/00. Герметизирующее устройство / Машков

Ю.К., Мамаев О.А., Кропотин О.В., Байбарацкий А А.; заявитель и патентообладатель СибАДИ. № 2010119762/06; заявл.17.05.2010; опубл. 20.01.12, Бюл. № 2.

-

8. Соболь, ИМ. Выбор оптимальных параметров в задачах со многими критериями / И. М. Соболь, Р. Б. Статников. -М.: Наука, 1981. 1 10 с.

-

9. Statnikov, R. A. The Parameter Space Investigation Method Toolkit / R. Statnikov, A. Statnikov. - Artech House, Inc. 2011. 214 p.

-

10. Кондаков, ЛА. Уплотнения гидравлических систем / Л. А. Кондаков . -М.: Машиностроение, 1972.240 с.

-

11. Weber, D. Wear behaviour of PTFE lip seals with different sealing edge designs, experiments and simulation / D. Weber, W. Haas // Sealing Technology. February 2007. P. 7-12.

DEVELOPMENT THE CONSTRUCTION OF SEALHERMETICALLY DEVICE WITH OPTIMIZATIONTHE CONTACT INTERACTION PARAMETERS

Список литературы Разработка конструкции герметизирующего устройства с оптимизацией параметров контактного взаимодействия

- Кондаков, Л.А. Уплотнения и уплотнительная техника/Л. А. Кондаков, А.И. Голубев, В.Б. Овандер и др. -М.: Машиностроение, 1986. 464 с.

- Мамаев, О.А. Разработка и анализ напряженно-деформированного состояния элементов герметизирующих устройств с использованием метода конечных элементов/О.А. Мамаев, О.В. Кропотин, А.А. Байбарацкий//Омский научный вестник. 2010. № 3(93). С. 31-35.

- Кропотин, О.В. Разработка элементов герметизирующих устройств трибосистем и анализ их напряженно-деформированного состояния с использованием метода конечных элементов/О.В. Кропотин, Ю.К. Машков, В.П. Пивоваров//Трение и износ. 2004. Т. 25, № 5. С. 461-465.

- Кропотин, О.В. Методика прогнозирования надежности и ресурса подвижных герметизирующих устройств с учетом формоизменения элементов в процессе фрикционного взаимодействия//Известия Самарского научного центра РАН. 2012. Т. 14, № 4(5). С. 1253-1256.

- Мамаев, О.А. Повышение надежности герметизирующих устройств ходовой части многоцелевых гусеничных и колесных машин: дис. … канд. техн. наук: 05.02.04, 05.02.01/Мамаев Олег Алексеевич. -Омск, 2000. 137 с.

- Машков, Ю.К. Полимерные композиционные материалы в триботехнике/Ю.К. Машков, З.Н. Овчар, М.Ю. Байбарацкая, О.А. Мамаев -М.: ООО «Недра-Бизнесцентр», 2004. 262 с.

- Патент 2440527 Российская Федерация, МПК F16J 15/00. Герметизирующее устройство/Машков Ю.К., Мамаев О.А., Кропотин О.В., Байбарацкий А.А.; заявитель и патентообладатель СибАДИ. № 2010119762/06; заявл.17.05.2010; опубл. 20.01.12, Бюл. № 2.

- Соболь, И.М. Выбор оптимальных параметров в задачах со многими критериями/И. М. Соболь, Р. Б. Статников. -М.: Наука, 1981. 110 с.

- Statnikov, R. A. The Parameter Space Investigation Method Toolkit/R. Statnikov, A. Statnikov. -Artech House, Inc. 2011. 214 p.

- Кондаков, Л.А. Уплотнения гидравлических систем/Л. А. Кондаков. -М.: Машиностроение, 1972. 240 с.

- Weber, D. Wear behaviour of PTFE lip seals with different sealing edge designs, experiments and simulation/D. Weber, W. Haas//Sealing Technology. February 2007. P. 7-12.