Разработка конструкции горелочного устройства для кислородно-топливной камеры сгорания

Автор: Осипов С.К., Голосова П.В., Феоктистов И.И., Шейх М.М., Комаров И.И.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Теплотехника

Статья в выпуске: 4 т.25, 2025 года.

Бесплатный доступ

Одним из способов снижения вредных выбросов от тепловых электрических станций является переход к эксплуатации кислородно-топливных энергетических комплексов, эффективно производящих электроэнергию при нулевых выбросах. Одним из ключевых элементов кислородно-топливных комплексов является камера сгорания, в которой происходит горение природного газа в среде чистого кислорода и диоксида углерода. Важной задачей при разработке конструкции камеры сгорания является проектирование горелочного устройства, c помощью которого осуществляется подача топлива и окислителя в объем камеры сгорания. Главными требованиями для углекислотных горелочных устройств являются: обеспечение устойчивого горения и низкий уровня недожога. В настоящей работе с применением численного моделирования разработана конструкция горелочного устройства, при использовании которой удается организовать устойчивое горение при широком диапазоне значений массовой доли диоксида углерода в смеси окислителя и разбавителя. Помимо этого, были определены пропорции компонентов горения, при которых образуется минимальное количество несгоревших углеводородов и монооксида углерода в дымовых газах на выходе из камеры сгорания.

Природный газ, диоксид углерода, кислородно-топливный цикл, вихревое горелочное устройство, численное моделирование

Короткий адрес: https://sciup.org/147252967

IDR: 147252967 | УДК: 621.45.034 | DOI: 10.14529/power250410

Текст научной статьи Разработка конструкции горелочного устройства для кислородно-топливной камеры сгорания

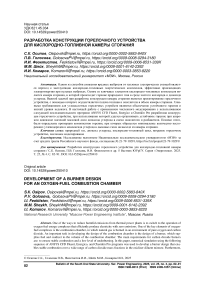

За последние несколько лет концентрация диоксида углерода, парникового газа, влияющего на климат Земли, в атмосфере значительно увеличилась. Данную тенденцию можно увидеть на графике, приведенном на рис. 1 [1].

Для минимизации пагубного влияния данного парникового газа было принято решение о достижении углеродной нейтральности путем снижения выбросов диоксида углерода [2, 3]. Одним из наиболее перспективных и эффективных способов снижения выбросов диоксида углерода является внедрение кислородно-топливных энергоустановок, работающих по циклу Аллама [4, 5]. Цикл Аллама представляет собой полузамкнутый цикл Брайтона. В камере сгорания энергоустановки, работающей по циклу Аллама, организуется сжигание топлива в среде чистого кислорода и диоксида углерода [6, 7]. Диоксид углерода выполняет роль разбавителя и является ингибитором реакции горения. В результате сгорания образуются дымовые газы, состоящие только из водяных паров и углекислого газа, которые и являются рабочим телом в углекислотной турбине [8–10]. Цикл является полузамкнутым, так как из него отводятся сконденсированные водяные пары и избыточный диоксид углерода, образованный в результате протекания реакции горения, отводится на захоронение.

Одним из важных элементов данной установки является углекислотная камера сгорания. Для разработки оптимальной конструкции проводятся численные моделирования протекания процессов горения в камере сгорания с целью определения параметров горения и состава образующихся дымовых газов.

Известны исследования, проводимые зарубежными авторами [11, 12]. В качестве объекта рассматривается камера сгорания КТЭК с входным диаметром 83 мм и длиной 409 мм на экспериментальном стенде, предназначенная для работы при процентном массовом содержании кислорода в окислителе от 15 до 40 %. Использование CFD-моделирования при использовании методов RANS для учёта газодинамических процессов и кинетического механизма GRI-Mech 3.0 позволило численно получить распределения температур, скоростей потока и концентраций основных компонентов в момент зажигания смеси при давлении 1,0 МПа.

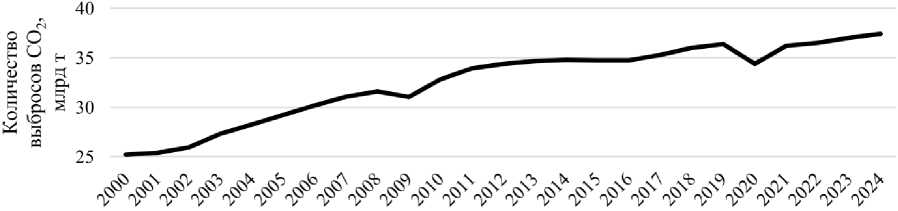

Существуют также конструкции, разработанные отечественными исследователями [13]. Устройство камеры сгорания кислородно-топливной энергоустановки на базе цикла Аллама представлено на рис. 2.

Природный газ подается по центральному каналу, а углекислый газ и кислород подаются совместно по кольцевому каналу. При использовании диоксида углерода для охлаждения было определено, что наибольшую эффективность показала щелевая система охлаждения, часто используемая в камерах сгорания авиационных газотурбинных двигателей. Горелочным устройством являлась диффузионная горелка с коническим плохообтекаемым телом по трубопроводу подачи топлива и с лопаточным завихрителем по трубопроводу подачи смеси окислителя и разбавителя.

Для повышения эффективности работы углекислотного горелочного устройства необходимо снижать температуру протекания реакции и получать дымовые газы, состав которых включает в себя только углекислый газ и водяные пары, без продуктов термической диссоциации диоксида углерода или следов несгоревших углеводородов. Наиболее простым способом регулирования тем-

Рис. 1. Мировое количество выбросов диоксида углерода в период с 2000 по 2024 год Fig. 1. Global carbon dioxide emissions from 2000 to 2024

Рис. 2. Кислородно-топливная камера сгорания [13]

Fig. 2. Oxygen-fuel combustion chamber [13]

пературы реакции является увеличение значения массового содержания диоксида углерода в смеси окислителя и разбавителя, которое характеризуется коэффициентом у , определяемым по формуле

Y =

G CO2

G CO 2 + O 2

.

Но негативными последствиями увеличения значения коэффициента у является увеличение скорости истечения смеси окислителя и разбавителя, что приведет к увеличению скорости распространения компонентов горения, при этом нормальная скорость распространения пламени, зависящая только от сжигаемого топлива, остается неизменной, а значительное превышение скорости истечения компонентов над нормальной скоростью истечения пламени приведет к отрыву.

Постановка задачи

В исследовании [13] устойчивое горение наблюдалось при у = 0,77. Таким образом, целью настоящего исследования являлась разработка конструкции горелочного устройства, которая будет обеспечивать устойчивое горение при наибольшем значении коэффициента у .

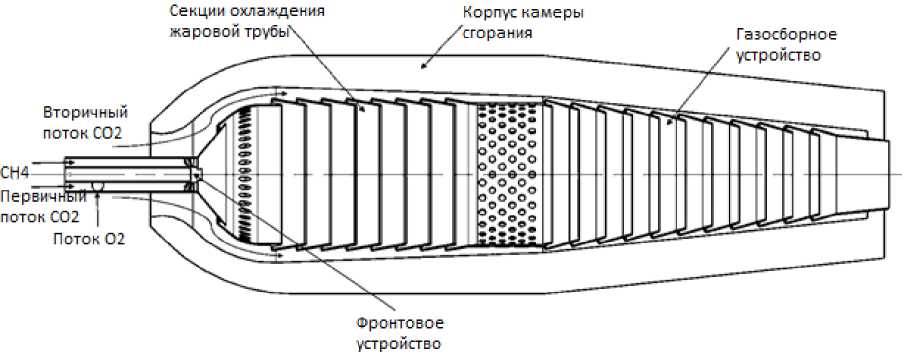

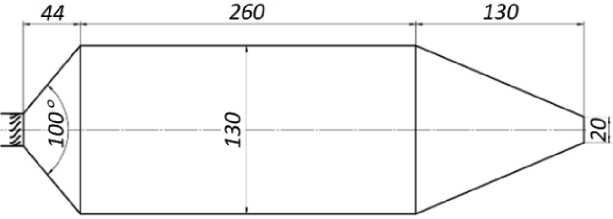

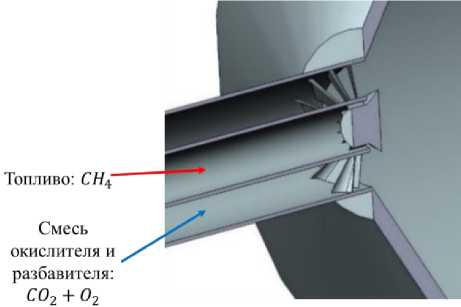

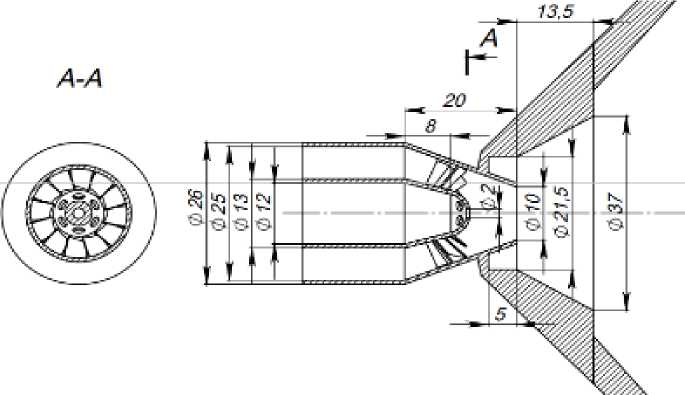

В качестве базовой конструкции для проведения численного моделирования с целью дальней- шей модернизации была выбрана камера сгорания с вихревым горелочным устройством, представленным в следующем исследовании [13]. Для возможности верификации результатов численного моделирования с помощью проведения в последующем эксперимента мощность горелочного устройства была выбрана 15 кВт, исходя из возможностей стенда, на котором планируется проводить испытания разработанных горелочных устройств. Таким образом, расчет геометрии горелочного устройства проводился исходя из следующих заданных величин: мощность горелки – 15 кВт, тогда массовый расход топлива и его температура составят GCH = 0,0004 кг/с, TCH = 655 К. Для топлива было принято, что массовое содержание метана – 100 %. Массовый расход смеси окислителя и разбавителя (смеси СО2 и О2) был рассчитан исходя из значения коэффициента избытка окислителя, равного а = 1,05, и составил GCO2 +O2 = 0,00858 кг/с, а ее температура равна TCO2 +O2 = 831 К. Массовое содержание диоксида углерода у = 0,804. Все компоненты подаются при сверхкритическом давлении 30 МПа. Чертеж исследуемой жаровой трубы приведен на рис. 3, а схема подачи компонентов в горелочное устройство приведена на рис. 4.

Рис. 3. Чертеж жаровой трубы Fig. 3. Drawing of the fire tube

Рис. 4. Схема подачи компонентов горения в горелочное устройство в разрезе Fig. 4. Sectional diagram of the combustion component supply to the burner

Методика проведения исследований

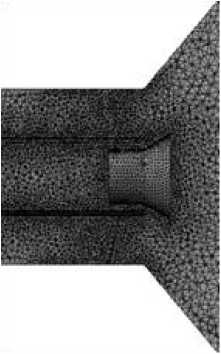

После построения трехмерной модели проточной части камеры сгорания, проводилось пространственное моделирование с использованием программного пакета ANSYS Workbench 18.2. Во встроенном модуле Mesh была создана расчетная сетка конечных элементов с уменьшением размера в области горелочного устройства. Разрез сеточной модели представлен на рис. 5.

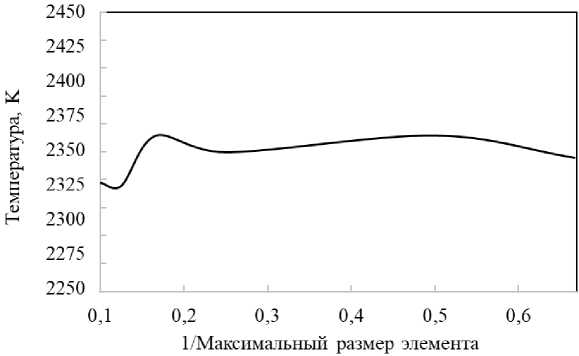

Параметры сетки были приняты исходя из условия, что значение безразмерного расстояния y + при использовании k -ε модели турбулентности не должно превышать 50. Было проведено исследование на сеточную сходимость и определено, что максимальный размер глобальной ячейки составляет 4 мм.

Было проведено исследование на сеточную сходимость. Получена зависимость значения максимальной температуры от значения, характеризующего точность сетки: число, обратное размеру максимального элемента сетки (риc. 6). Можно заметить, что при значении примерно от 0,25 и больше значение максимальной температуры изменяется всего на ±2–3 градуса, что составляет 0,12 % от самой величины. Такое колебание явля- ется незначительным и может возникать из-за погрешности численного метода моделирования. Исходя из данного графика можно сделать вывод, что все исследования проводились при достигнутой сеточной сходимости.

После построения сетки проводится пространственное моделирование в модуле Fluid Flow (Fluent), и в результате расчета получаются данные о скорости компонентов в каждой точке расчетного объема, о термодинамических параметрах компонентов и составе дымовых газов. Далее эти данные переносятся в программу Energico, которая позволяет автоматически выделять реакторные зоны поля течения и строить по ним эквивалентные сети реакторов в Chemkin Pro – модуле для детального расчета химических реакций. Каждый реактор представляет собой набор химических реакций, протекающих при определенном диапазоне давлений и температур. С помощью программы Chemkin Pro можно получить детальный состав дымовых газов на выходе из каждой реакционной зоны, а также на выходе из камеры сгорания, то есть можно сделать выводы о полноте сгорания топлива при данных условиях.

Рис. 5. Разрез сеточной модели Fig. 5. Section of the grid model

Рис. 6. Исследование на сеточную сходимость Fig. 6 Grid independence test

Кислородно-топливное горение представляет собой диффузионное сжигание топлива, обусловленное возможностью самовоспламенения компонентов при их предварительном смешении. Для моделирования процесса диффузионного горения используется модель горения Partially Premixed Combustion с модулем Flamelet Generated Manifold [14]. Также при использовании обеих моделей необходимо дополнительно подгрузить более детальный механизм протекания реакций, наиболее подходящим для кислородно-топливного горения является механизм UoS [15, 16].

При использовании модели Partially Premixed Combustion наличие горения задается изначально. Таким образом, данная модель позволяет не только получить температурное поле в камере сгорания и определить промежуточные вещества, образующиеся при сжигании и состав продуктов сгорания, но и оценить вероятность проскока или отрыва пламени.

Результаты разработки конструкции вихревого горелочного устройства

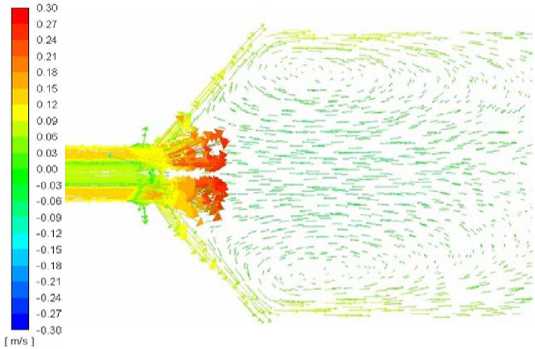

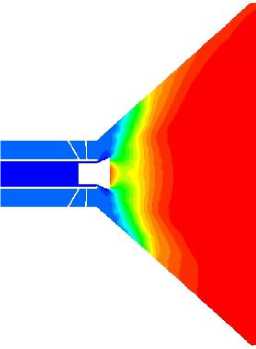

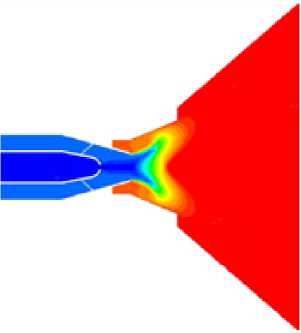

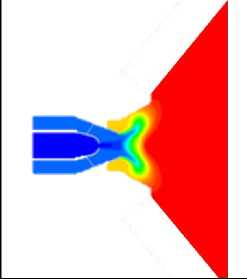

По результатам численного моделирования было обнаружено, что в базовой конструкции горелочного устройства предельным значением коэффициента γ является 0,82, при увеличении значения коэффициента происходит отрыв пламени. Также при устойчивом горении при γ = 0,804 наблюдается значительное количество выбросов, значение которых приведены в табл. 1. Помимо этого, на плохообтекаемом теле существует локальный максимум температур, что говорит о том, что данная конструкция горелки не может обеспечивать надежную работу всей камеры сгорания, векторное поле и распределение температур приведены на рис. 7.

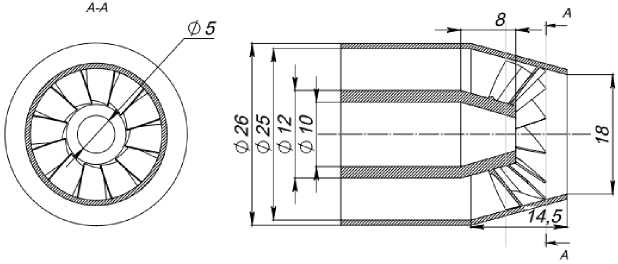

Следующая версия разработанного горелочного устройства не содержит плохообтекаемое тело. С целью сохранения качества смешения топлива и окислителя канал подачи топлива на выходе из горелочного устройства имеет форму конфузора, а лопатки завихрителя наклонены под углом 45° для подачи смеси СО 2 и О 2 навстречу потоку топлива с последующим направлением перемешанной смеси к стенкам диффузора камеры сгорания. Чертеж конструкции № 2 приведен на рис. 8.

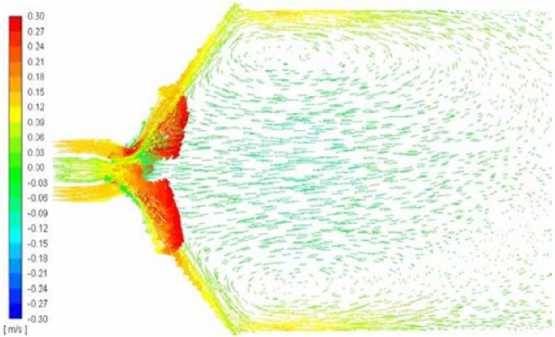

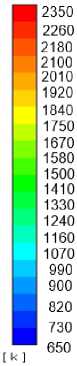

В результате проведения численного моделирования процессов горения в камере сгорания с горелочным устройством № 2 при тех же граничных условиях обнаружено, что, по сравнению с базовым вариантом, количество выбросов уменьшилось в 1,05 раза (см. табл. 1), это объясняется улучшением качества смешения компонентов горения, но при повышении значения коэффициента γ до 0,82 произошел отрыв пламени, так же как и в базовой конструкции. Результаты моделирования процессов в конструкции № 2 представлены на рис. 9.

Далее было принято решение заменить распределительный конус на полусферическое тело с радиально расположенными отверстиями истече-

Таблица 1

Количество выбросов при использовании разных конструкций

Table 1

The amount of emissions in different burner designs

|

Конструкция |

Выбросы СО, ppm |

Несгоревшие углеводороды, ppmvd |

|

1 |

6354,3 |

5,954·10–10 |

|

2 |

6053,8 |

5,205·10–10 |

|

3 |

6048,1 |

4,978·10–10 |

a)

2260 2100 2100 2010 1020

1840 1750 1670 1580 1500 1410 1330 1240 1160 1070

990 900

b)

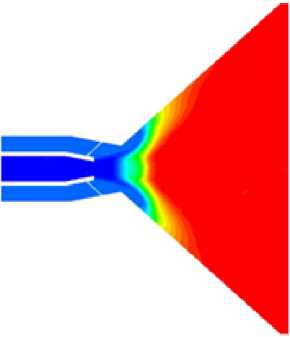

Рис. 7. Результаты моделирования в конструкции № 1: а – векторное поле скоростей; b – распределение температур

Fig. 7. Simulation results for design No. 1: a – velocity vector field; b – temperature distribution

Рис. 8. Чертеж конструкции вихревого горелочного устройства № 2

Fig. 8. Design drawing of the vortex burner No. 2

a)

Рис. 9. Результаты моделирования в конструкции № 2: а – векторное поле скоростей; b – распределение температур

Fig. 9. Simulation results for design No. 2: a – velocity vector field; b – temperature distribution

b)

Рис. 10. Чертеж конструкции вихревого горелочного устройства № 3

Fig. 10. Design drawing of the vortex burner No. 3

ния топлива. Также для более быстрого смешения топлива и окислителя на выходе из горелочного устройства был установлен диффузор с углом раскрытия меньшим, чем у диффузора камеры сгорания, на 10–15 градусов. Чертеж конструкции представлен на рис. 10.

Сравнение количества выбросов, полученных в ходе моделирования всех вариантов конструкций, представлено в табл. 1.

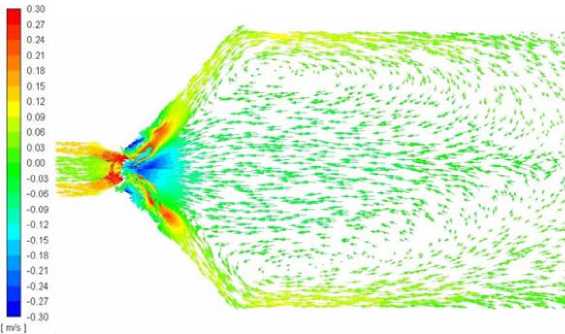

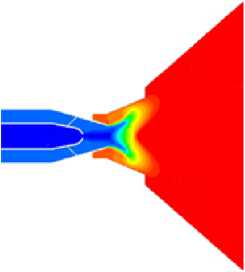

По результатам моделирования процессов горения конструкции № 3, представленным на рис. 11, можно сделать вывод, что из-за умень-

a)

Рис. 11. Результаты моделирования в конструкции № 3: а – векторное поле скоростей; b – распределение температур

Fig. 11. Simulation results for design No. 3: a – velocity vector field; b – temperature distribution

b)

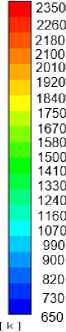

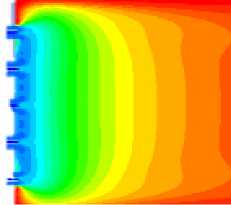

Таблица 2

Температурные поля в струйном и вихревом горелочных устройствах при разном значении массового содержания диоксида углерода в смеси окислителя

Table 2

Temperature fields in jet and vortex burners with different values of mass concentration of carbon dioxide in the oxidizer mixture

Конструкция

Температурные поля при γ = 0,804

Температурные поля при γ = 0,87

Вихревое горелочное устройство

Струйное горелочное устройство

1834 1772 1647 1585 1460

1380 1335 1273 1211

1148 1066 1024

961 899

774 712

шения выходного диаметра горелочного устройства возросла скорость компонентов на входе в камеру сгорания. Из-за увеличения зоны обратных токов, обеспечивающей непрерывное поджигание горючей смеси, скорость распространения пламени увеличивается в 5 раз по сравнению с базовой конструкцией. Увеличение турбулентной скорости распространения пламени связано с уменьшением площади фронта пламени. Использование разработанного горелочного устройства позволило уменьшить выбросы СО относительно базовой горелки на 306,2 ppm, а также снизить недожог в 1,2 раза (см. табл. 1).

При увеличении массового содержания диоксида углерода при моделировании конструкции № 3 отрыв пламени не произошел. Предельным значением коэффициента γ для данной конструкции стало значение 0,87. При таких граничных условиях наблюдается снижение температуры горения с 2317 до 1897 К. Выбросы СО в данном случае составляют 339,6 ppm, а недожог – 2,442·10–8 ppmvd. Таким образом, при увеличении массовой доли диоксида углерода заметно снижается уровень выбросов СО (в 17,5 раза).

В ходе исследования струйного горелочного устройства для кислородно-топливной камеры сгорания мощностью 15 кВт, приведенного в [17], было получено, что при соотношении динамических напоров компонентов горения, равных 1, количество образующихся выбросов монооксида углерода достигает 2938,09 ppm, что в 2,05 раза меньше, чем при использовании конструкции № 3 вихревого горелочного устройства.

Однако при проведении дополнительного численного моделирования было обнаружено, что при увеличении значения коэффициента γ до 0,87 при использовании струйного горелочного устройства наблюдается отрыв пламени. Сравнение распределений температурных полей струйного и вихревого горелочных устройств при разных значениях массового содержания диоксида углерода в смеси окислителя приведено в табл. 2.

Перспективы применения результатов

В результате работы была разработана конструкция вихревого горелочного устройства для организации диффузионного кислородно-топливного сжигания. Для верификации полученных результатов численного моделирования планируется проведение экспериментального исследования горения, организованного с помощью разработанного горелочного устройства. Разработанную конструкцию горелки возможно использовать в качестве основы для разработки горелочных устройств для другого топливо-использующего оборудова- ния, где в качестве топлива используется природный газ.

Заключение

-

1. Разработана конструкция вихревого горелочного устройства кислородно-топливной камеры сгорания, в которой подача метана осуществляется через цилиндрические отверстия, расположенные на полусферическом теле, а подача предварительно перемешанной смеси углекислого газа и кислорода организуется с помощью лопаток завихрителя, наклоненных под углом 45° к оси горелочного устройства, позволяющая увеличить в два раза нормальную скорость распространения пламени и увеличить предельную массовую долю углекислого газа в окислителе, при которой обеспечивается устойчивое горение до 0,87, что позволяет сократить количество выбросов монооксида углерода до 340 ppm.

-

2. В результате сравнения характеристик процесса горения в кислородно-топливной камере сгорания при использовании струйного и вихревого горелочных устройств было определено, что, несмотря на то, что при использовании струйной горелки образуется меньшее количество выбросов, использование вихревого горелочного устройства позволяет расширить диапазон массового содержания диоксида углерода в смеси окислителя и разбавителя, это приводит к снижению температуры горения на 420 градусов, что позволяет повысить надежность работы всей камеры сгорания и снизить количество образующихся выбросов монооксида углерода в 17,5 раза.