Разработка математических моделей динамики и оценки усталостной прочности лопаток турбомашин с учетом геометрической нелинейности

Автор: Репецкий Олег Владимирович, Буй Мань Кыонг

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Математика, механика, информатика

Статья в выпуске: 4 (37), 2011 года.

Бесплатный доступ

Представлены результаты исследований математических моделей для задач динамики лопаток турбомашин с учетом изменения жесткости конструкции лопаток, обусловленной температурой и центробежными силами. Также представлены результаты расчета усталостной прочности лопаток турбомашин на основе разработанных математических моделей. Предложен комплекс рекомендаций по повышению усталостной прочности лопаток турбомашин с учетом вращения и неравномерного нагрева.

Турбомашины, виброусталость, анализ усталостной прочности, математическое моделирование, численные методы, метод конечных элементов

Короткий адрес: https://sciup.org/148176676

IDR: 148176676 | УДК: 51-74:621

Текст научной статьи Разработка математических моделей динамики и оценки усталостной прочности лопаток турбомашин с учетом геометрической нелинейности

Известно, что лопатки турбомашин работают в тяжелых условиях, подвергаясь действию не только переменных аэродинамических нагрузок, но и высокой температуры и большой скорости вращения. Под влиянием этих факторов свойства материала и жесткость конструкции лопаток изменяются. Это приводит к изменениям начальных характеристик работы лопаток. Кроме этого, под действием переменных термомеханических нагрузок лопатки турбомашин часто разрушаются по усталостным причинам. В связи с этим разработка математических моделей для решения задач динамики и оценки долговечности лопаток турбомашин с учетом изменения жесткости конструкции лопаток от температуры и скорости вращения в соответствии с реальными условиями работы, а также обеспечение надежности работы лопаток турбомашин является актуальной проблемой.

В разработанной математической модели влияние температуры и скорости вращения на характеристики работы лопаток турбомашин учтено изменением параметров упругости материала в соответствии с температурой и изменением жесткости конструкции. Для учета изменения жесткости конструкции вследствие температуры и скорости вращения считается, что напряжения от температуры играют роль начальных напряжений конструкции и поэтому в общей матрице жесткости добавлена матрица геометрической жесткости [ KG ], обусловленная этими начальными напряжениями. При этом уравнение колебания лопаток

турбомашин с учетом геометрической нелинейности имеет вид

ii i

[ M ] { 5 } + [ C № + ( [ K ] + [ K g D{5 } = { f ( t ) } , (1) где [ M ], [ C ] и [ K ] – матрицы масс, демпфирования и жесткости соответственно; { F } – вектор внешней

i ii узловой нагрузки; {5}, {5} и {5} - векторы узловых

перемещений, скоростей и ускорений ансамбля конечных элементов.

Матрица геометрической жесткости выражается как [1; 2]

[ K g ] = J [ G T ][ 5 ][ G ] dV , (2)

V где матрицы [S], [G] определяются следующими уравнениями для трехмерных и двухмерных элементов соответственно:

[ 5 ] =

[ G ] =

^ Xx [ 1 3 ]

4 [ 1 3 ]

^ z [ 1 3 ]

[ 1 3 ] - [ 1 3 ]

^[ 1 3 ] ^ 0 , [ 1 3 ]

4 [ 1 3 ] < [ 1 3 ]

[ 1 3 ] г d x

[ 1 3 ] '

d ,

[ 1 з ] I"

8 z J

[ N ];

[ 1 3 ] =

[ ст 0] = [ D ]([ B ]{ 5 } - { 8 0 }) (5)

и известного уравнения напряжения

[K]{ 5 } = { F t } + { F }, (6)

где { F T },{ F n }- векторы температурных и центробежных нагрузок. Векторы и матрицы { F T },{ F }, { 8 0},[ N ],[ N b ],[ D ],[ B ] подробно описаны в работах [1; 2].

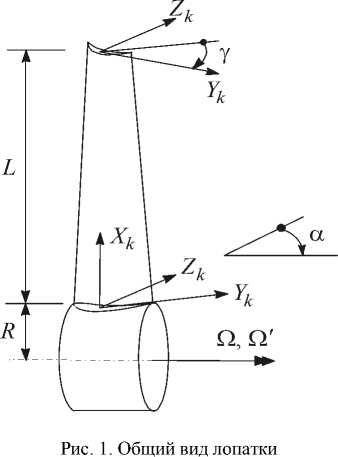

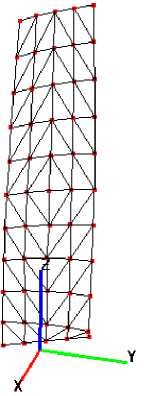

В качестве объекта изучения рассмотрена реальная рабочая лопатка газовой турбины [1] (рис. 1). Конечно-элементная модель (КЭМ) на основе треугольных оболочечных элементов STIO18 c шестью степенями свободы в узле [1] представлена на рис. 2.

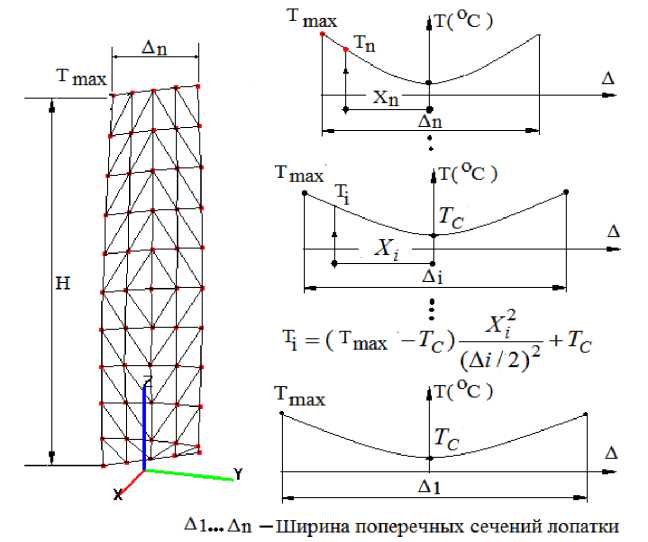

Проведен расчет модели лопатки со следующими характеристиками: длина – 0,328 м; хорда – 0,028 м. Лопатка изготовлена из стали 15X12BНМФ, которая имеет модуль Юнга – 2.16 105 Мпа; коэффициент Пуассона – 0,3; плотность – 7,85 103 кг/м3. Величины коэффициентов демпфирования для первых трех из-гибных форм и двух вариантов демпфирования LOW и HIGH показаны в табл. 1 [1]. Изменения температуры по хорде и высоте лопатки приближены к таковым в реальных условиях [3]: вдоль хорды профиля изменения температуры подчиняются квадратичному закону, по высоте лопатки температура постоянная (рис. 3).

Таблица 1

Коэффициенты демпфирования

|

Режимы |

Коэффициенты демпфирования ζ |

||

|

Форма 1 |

Форма 2 |

Форма 3 |

|

|

LOW |

0,000 75 |

0,000 94 |

0,001 1 |

|

HIGH |

0,001 50 |

0,001 90 |

0,002 3 |

Рис. 2. Конечно-элементная модель лопатки

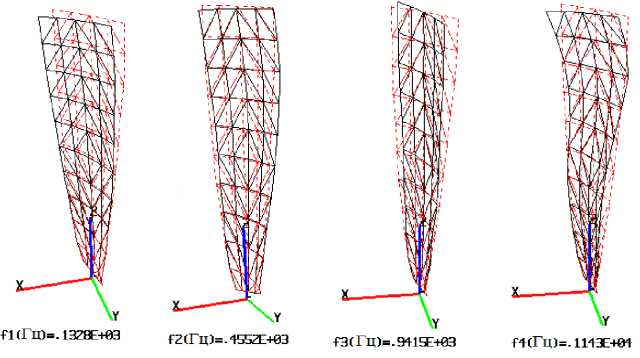

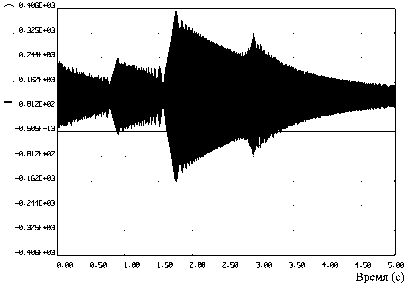

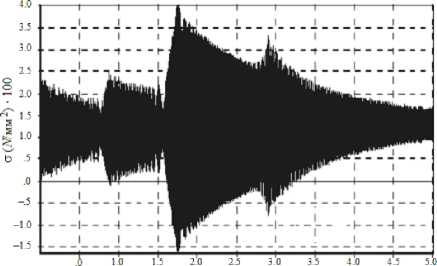

Были исследованы собственные и вынужденные колебания указанной лопатки. Рассчитаны формы колебаний лопатки (рис. 4). Изменения напряжений по времени в опасной точке показаны на рис. 5. Из этих данных видно, что результаты расчета (рис. 5, а ) и эксперимента (рис. 5, б [4]) практически совпадают. Это подтверждает достоверность разработанных алгоритмов и программ.

На основе результатов расчета изменения напряжений по времени с помощью техники схематизации случайных процессов нагружения (метод «дождя») и кривой усталости по гипотезе Corten–Dolan [1; 5] определена усталостная прочность лопатки. Результаты расчета долговечности лопатки турбомашины в двух случаях демпфирования (HIGH и LOW) без учета температуры показаны в табл. 2.

Таблица 2 Результаты расчета долговечности лопатки турбомашины в двух случаях демпфировании HIGH и LOW без влияния температуры

|

Режимы |

Долговечность (число циклов) |

|

Демпфирование LOW |

0,992 7 E + 08 |

|

Демпфирование HIGH |

0,854 1 E + 09 |

Видно, что число циклов до разрушения лопатки при демпфировании HIGH (0,854 1 E + 09) больше в сравнении с числом циклов при демпфировании LOW (0,992 7 E + 08).

Было исследовано влияние температуры и центробежных нагрузок на динамические характеристики и долговечность лопатки (табл. 3–5).

Рис. 3. Закон изменения температуры вдоль хорды профиля лопатки

Рис. 4. Формы колебаний лопатки без влияния температуры

а

Рис. 5. Изменение напряжений по времени: а – при расчете; б – при эксперименте

Напряжение (МПа)

Time (s)

б

Таблица 3

|

Форма колебаний |

Собственные частоты (Гц) в зависимости от температуры |

||||||

|

0 °C |

100 °C |

Δ f , % |

200 °C |

Δ f , % |

300 °C |

Δ f , % |

|

|

f1 (1 И) |

132,79 |

128,77 |

–3,03 |

120,47 |

–9,28 |

100,56 |

–24,27 |

|

f2 (2 И) |

455,15 |

441,44 |

–3,01 |

433,94 |

–4,66 |

377,63 |

–17,03 |

|

f3 (1 К) |

941,53 |

907,75 |

–3,59 |

890,96 |

–5,37 |

792,02 |

–15,88 |

|

f4 (3 И) |

1142,6 |

1104,73 |

–3,31 |

1084,16 |

–5,11 |

1047,78 |

–8,30 |

|

Долговечность лопатки Демпфирование LOW |

0,992 7 E + 08 |

0,102 58 E + 08 |

0,862 30 E + 07 |

0,904 7 E + 06 |

|||

|

(число циклов) Демпфирование HIGH |

0,854 1 E + 09 |

0,141 0 E + 09 |

0,987 1 E + 08 |

0,861 3 E + 07 |

|||

Таблица 4

|

Форма колебаний |

Собственные частоты (Гц) в зависимости от температуры |

|||||||

|

0 °C |

100 °C |

Δ f , % |

200 °C |

Δ f , % |

300 °C |

Δ f , % |

||

|

f1 (1 И) |

161,19 |

155,85 |

–3,31 |

150,11 |

–6,87 |

148,68 |

–7,76 |

|

|

f2 (2 И) |

479,86 |

466,77 |

–2,73 |

459,58 |

–4,23 |

458,71 |

–4,41 |

|

|

f3 (1 К) |

946,54 |

912,69 |

–3,58 |

895,92 |

–5,35 |

897,47 |

–5,18 |

|

|

f4 (3 И) |

1164,56 |

1126,98 |

–3,23 |

1106,68 |

–4,97 |

1104,92 |

–5,12 |

|

|

Долговечность лопатки (число циклов) |

Демпфирование LOW |

0,692 7 E + 08 |

0,902 582 E + 07 |

0,162 30 E + 07 |

0,194 7 E + 06 |

|||

|

Демпфирование HIGH |

0,354 1 E + 09 |

0,851 0 E + 08 |

0,127 1 E + 08 |

0,101 3 E + 07 |

||||

Таблица 5

|

Форма колебаний |

Собственные частоты (Гц) в зависимости от температуры |

|||||||

|

0 °C |

100 °C |

Δ f , % |

200 °C |

Δ f , % |

300 °C |

Δ f , % |

||

|

f1 (1 И) |

224,39 |

211,9803 |

–5,53 |

210,787 |

–6,06 |

209,358 |

–6,70 |

|

|

f2 (2 И) |

544,16 |

532,088 |

–2,22 |

525,593 |

–3,41 |

524,919 |

–3,54 |

|

|

f3 (1 К) |

960,61 |

926,5323 |

–3,55 |

909,746 |

–5,30 |

911,528 |

–5,11 |

|

|

f4 (3 И) |

1224,43 |

1187,194 |

–3,04 |

1167,31 |

–4,67 |

1166,21 |

–4,75 |

|

|

Долговечность лопатки (число циклов) |

Демпфирование LOW |

0,572 7 E + 08 |

0,802 58 E + 07 |

0,112 30 E + 07 |

0,174 7 E + 06 |

|||

|

Демпфирование HIGH |

0,314 1 E + 09 |

0,755 0 E + 08 |

0,107 1 E + 08 |

0,991 3 E + 06 |

||||

Собственные частоты колебаний и долговечность лопатки с различными величинами температуры при числе оборотов ротора Ω = 0 1/c

Собственные частоты колебаний и долговечность лопатки с различными величинами температуры при числе оборотов ротора Ω = 50 1/c

Собственные частоты колебаний и долговечность лопатки с различными величинами температуры при числе оборотов ротора Ω = 100 1/c

Данные таблиц показывают, что во всех случаях число циклов до разрушения лопатки уменьшается более чем в 6 раз при увеличении температуры на 100 °C (см. величины долговечности в табл. 3–5).

Следующим этапом расчета исследована замена стали 15X12BНМФ лопатки сплавами ЭИ-598 и ЭИ-437, которые имеют предел выносливости соответственно 250 и 305 МПа; число циклов до разрушения 108 [6]. Результаты расчета числа циклов до разрушения лопатки турбомашины для стали 15X12BНМФ и сплавов ЭИ-598 и ЭИ-437 без учета температуры представлены в табл. 6.

Видно, что чем выше предел выносливости материала, тем больше число циклов до разрушения лопатки.

Таким образом, установлено, что температура оказывает значительное влияние на динамические харак- теристики и число циклов до разрушения лопаток турбомашин. Собственные частоты колебаний уменьшаются от влияния температуры от 6 % – при максимальных оборотах вращения (100 1/c) до 24 % – при нулевом вращении. При увеличении температуры на 100 °C число циклов до разрушения лопатки уменьшается более чем в 6 раз для всех случаев.

Таблица 6

Результаты расчета долговечности лопатки турбомашины при использовании различных сплавов

|

Материал |

Долговечность (число циклов) |

|

15X12BНМФ |

0,992 7 E + 08 |

|

ЭИ-598 |

0,450 41 E + 9 |

|

ЭИ-437 |

3,240 03 E + 9 |

Результаты расчета показывают, что изменение жесткости конструкции лопаток турбомашин, обусловленное температурой и центробежными силами, оказывает значительное влияние на их динамические характеристики и усталостную прочность лопаток. Поэтому при проектировании лопаток турбомашин для обеспечения их надежности необходимо учитывать изменение жесткости конструкции лопаток от температуры и центробежных сил.

Расчет на усталостную прочность лопатки с разными вариантами коэффициентов демпфирования показывает, что число циклов до разрушения лопаток может быть увеличено более чем в 9 раз путем увеличения демпфирования колебаний лопатки.

Результаты расчета на усталостную прочность лопаток турбомашин с учетом изменения жесткости конструкции лопаток от температуры и центробежных сил позволяют уточнить подходы к повышению их ресурса. Для повышения ресурса лопаток турбомашин необходимо применять демпфирование колебаний лопатки, снижать тепловой поток в материале лопатки, охлаждать лопатки.

К методам демпфирования колебаний лопаток относятся такие методы, как использование материалов, которые имеют свойства высокого демпфирования, например, стеклопластиков; методы механического демпфирования в замке и стыке лопатки (демпфирование трения); методы аэродинамического демпфирования.

К методам снижения теплового потока в материале лопаток относятся такие методы, как использование теплозащитных покрытий из керамических материалов с низкой теплопроводностью; использование покрытий для повышения жаростойкости материала (например, из окиси алюминия); использование металлических многокомпонентных покрытий для повышения жаростойкости материала (например, покрытия из четырех компонентов: никель–хром– алюминий–итрий).

К методам охлаждения лопатки относятся такие методы, как конвективный (путем съема тепла потоком воздуха с внутренних поверхностей охлаждающих каналов в лопатках и других деталях с последующим выпуском воздуха в проточную часть), пленочный (завесный, заградительный) и проникающий.