Разработка методик введения дисперсий многостенных углеродных нанотрубок в полимерную и металлическую матрицы

Автор: Климов Евгений Семенович, Бузаева Мария Владимировна, Давыдова Ольга Александровна, Ваганова Екатерина Сергеевна, Макарова Ирина Алексеевна, Бунаков Никита Андреевич, Козлов Дмитрий Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4-3 т.20, 2018 года.

Бесплатный доступ

В статье рассмотрены результаты исследований по стабилизации и введению дисперстных систем, содержащих многостенные углеродные нанотрубки (МУНТ), в полимерные и металлические матрицы. Постановка задачи определяется необходимостью получения устойчивых дисперсных систем с углеродными нанотрубками (УНТ) в связи с уникальными свойствами углеродных наночастиц. Эти задачи осложняются сильной склонностью углеродных нанотрубок к агломерации и химической инертностью поверхности. Для активации поверхности УНТ применяют физические и химические методы: механическое и ультразвуковое воздействие, обработка сильными химическими окислителями. В работе использованы функционализированные многостенные нанотрубки с привитыми на поверхности карбоксильными и аминными группами. Функционализированные МУНТ, в отличие от нативных, образуют более устойчивые дисперсные системы в растворителях (этанол, мономеры) и могут быть введены в полимерную (полиметилметакрилат) и металлическую матрицу (алюминий). Разработаны методики введения МУНТ в эти матрицы с применением ультразвукового воздействия, методов термической обработки и метода искро-плазменного спекания. Полиметилметакрилатный композит с МУНТ может служить прекурсором для переноса МУНТ из полимерной матрицы в металлическую.

Дисперсные системы, полимерная и металлическая матрица, полиметилметакрилат, алюминий, многостенные углеродные нанотрубки, методика

Короткий адрес: https://sciup.org/148314029

IDR: 148314029 | УДК: 546.26

Текст научной статьи Разработка методик введения дисперсий многостенных углеродных нанотрубок в полимерную и металлическую матрицы

В настоящее время углеродные нанотрубки (УНТ) получили широкое распространение для получения нового поколения композиционных материалов различного назначения [13]. Их широкий спектр применения основан на уникальных механических, электрических и термических свойствах наноструктур, что проявляется при включении нанотрубок в матрицы различных материалов и приводит к появлению новых структурно-реологических и физико-химических свойств композитов. В качестве матриц часто используются полимерные и металлические материалы.

Козлов Дмитрий Владимирович, кандидат физико-математических наук, начальник лаборатории материаловедения Научно-исследовательского технологического института им. С.П. Капицы.

поверхности модифицированных углеродных структур, так и нанесением из расплава или раствора полимера [4].

Металломатричные композиционные материалы достаточно успешно находят свое применение в различных областях науки и техники. В качестве матриц используются материалы на основе, сплавов алюминия, титана, железа, кобальта; меди, никеля и бериллия [5-7]. В качестве упрочнителей металлических матриц используются частицы различных веществ, таких как SiC, Al2O3, TiB2, В4С, TiC. Эти частицы, распределенные в металлических матрицах, увеличивают их модуль упругости, твердость, износостойкость и прочность при повышенных температурах.

Армирование обычно осуществляется по технологии порошковой металлургии или с участием жидкой фазы, где упрочняющие частицы непосредственно вводятся в твердую или жидкую матрицу. Имеется группа композиционных материалов, в которых металлические матрицы армированы упрочняющими частицами, образующимися на месте в результате определенных химических реакций [8], в этом случае сформированные фазы характеризуются высоким уровнем связи, а также высокой термической стабильностью, что в итоге обеспечивает более высокий уровень механических и специальных свойств композиционных материалов.

Нанокомпозиты отличаются от обычных композиционных материалов благодаря значительно более развитой (на порядок и выше) площади поверхности частиц наполнителя. При этом отношение поверхность/объем для фазы наполнителя имеет очень высокие значения. В связи с этим свойства нанокомпозитов в значительно большей степени, по сравнению с обычными композиционными материалами, зависят от морфологии частиц наполнителя и характера взаимодействия компонентов на поверхности раздела фаз. При этом частицы наполнителя должны иметь геометрический размер менее 100 нм хотя бы в одном измерении.

В практике получения композиционных материалов на основе твердой и жидкой фаз особо важное значение имеет приготовление устойчивой дисперсной системы, состоящей из твердой дисперсной фазы и дисперсионной среды. В качестве дисперсной фазы могут применяться твердые микрочастицы, в том числе и углеродные нанотрубки. В качестве дисперсионной среды применяются растворители, различные жидкости, в том числе и мономеры для получения полимерных материалов.

Для получения нанокомпозитов с включением углеродных нанотрубок необходимо получить устойчивые дисперсные системы, содержащие многостенные углеродные нанотрубки (МУНТ), и разработать методики введения дисперсий МУНТ в полимерную и металлическую матрицы, что и явилось целью данного исследования.

МЕТОДИКА ИССЛЕДОВАНИЙ

Синтез многостенных углеродных нанотрубок проводили на экспериментальной лабораторной установке по разработанной нами методике [9]. Получали МУНТ чистотой не менее 98 %, диаметром 40-60 нм, длиной несколько десятков мкм. Функционализацию МУНТ полярными карбоксильными группами (4,1 мас. %) проводили по методике, описанной в [10].

Для получения полимерных стекол использовали метилметакрилат (ММА): СН2=С(СН3)-С(О)-ОСН3. Прозрачная жидкость, d=0.94 г/см3, Тпл=-48оС, Ткип=101оС; ГОСТ 16756-71, CAS80-62-6. Использовали также порошок полиметилметакрилата: (ПММА), ГОСТ 10667-90.

В качестве термоинициатора реакции полимеризации брали 2,2-динитрил азо-изомасля-ной кислоты (ДАК). ДАК – бесцветный порошок, растворим в акриловых мономерах. CAS 78-67-1.

Диспергирование МУНТ в жидких средах (вода, растворитель, мономер) проводили с использованием ультразвуковой установки ИЛ 1006/4, частота 22 кГц. В жидкость добавляли функционализированные карбоксильными группами МУНТ-СООН (Ф-МУНТ) в различных концентрациях, смесь обрабатывали ультразвуком до равномерного распределения твердой фазы в жидкости. За стабильную дисперсную систему принимали смесь, в которой не было разделения МУНТ и жидкости в течение длительного времени. При воздействии ультразвука система разогревается, в связи с чем проводили охлаждение смеси проточной холодной водой или льдом.

Отжиг смеси полимерного композита, содержащего Ф-МУНТ, и алюминия проводили в трубчатой кварцевой печи в токе аргона 850 мл/ мин при разогреве печи от 25 до 600оС в течение 1 ч и выдерживания при 600оС в течение 1 ч. Нагрев прекращали, печь охлаждали в токе аргона до комнатной температуры.

В работе использовали порошок алюминия марки ПАД-6, СТО 22436138-006-2006. Чистота материала – 99,4 мас. %. Средний размер частиц составил 3 мкм. Для получения дисперсии нанотрубок и алюминиевого порошка, и последующего приготовления смесей использовали диспергатор УЗГ 12-0.1/22.

Спекание порошковых смесей проводилось при помощи установки ИПС LABOX 3010K, принцип работы которой заключается в пропускании электрического тока через пуансоны и пресс-форму, в которой находится образец, с одновременным приложением давления по одноосной схеме (метод ИПС).

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Введение дисперсий МУНТ в полимерную матрицу .

В настоящее время единой точки зрения на механизм образования дисперсной системы с участием наноразмерных структур не имеется. Все известные подходы основаны на размерности частиц и их способности совмещаться с матрицей. Применительно к углеродным наноструктурам, на первый план выступает строение углеродных нанотрубок и их химическая активность. Поверхность нанотрубок химически инертна и для решения конкретных технологических задач ее активируют физическими (ультразвуковое воздействие) и химическими методами, среди которых наибольшее распространение получил метод обработки сильными окислительными смесями с образованием на поверхности полярных групп (-ОН, =С=О, -СНО, -СООН). При активации происходит уменьшение размеров частиц, что способствует образованию устойчивой дисперсной системы. Однако при этом резко увеличивается удельная поверхность и способность углеродных нанотрубок к агломерации, значительно уменьшающей химическую активность поверхности и совмещение нанотрубок с матрицей материала.

Для диспергирования в матрицу материала наиболее перспективными по технологическим свойствам являются многостенные углеродные нанотрубки, функционализированные прививкой на поверхности полярных карбоксильных групп (МУНТ-СООН) и образующие устойчивую дисперсную систему с акриловыми мономерами. На образование устойчивой дисперсной системы оказывают влияние тип углеродных нанотрубок, содержание трубок в мономере, вязкость дисперсионной среды. Наиболее устойчивая дисперсия образуется при диспергировании МУНТ-СООН в вязкий раствор, полученный при растворении порошка полиметилметакрилата с собственном мономере – метилметакрилате. В этом случае введение в реакционную смесь термоинициатора и отверждение смеси протекают с сохранением устойчивости дисперсной системы и нанотрубки равномерно распределяются в образующейся полимерной матрице композита.

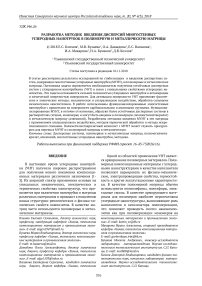

На основании проведенных исследований нами разработана методика введения дисперсной системы, содержащей Ф-МУНТ, в полимерную матрицу (полиметилметакрилат). Лабораторная технологическая схема получения композитного полимерного материала с включением МУНТ представлена на рис. 1.

Основные технологические операции следующие.

-

1. Приготовление раствора порошка ПММА в ММА. 3 г порошка полиметилметакрилата

-

2. Диспергирование Ф-МУНТ в раствор ПММА в ММА проводили при ультразвуковой обработке в течение 30-60 с в зависимости от концентрации МУНТ в смеси при охлаждении реакционной смеси льдом.

-

3. Диспергирование ДАК в реакционную смесь. Рассчитанное количество термоинициатора ДАК добавляли при механическом перемешивании в реакционную смесь. Концентрация ДАК составила 0,5 мас. %.

-

4. Отверждение смеси. Реакционную смесь с помощью шприца заливали между силикатными стеклами размером 70 на 100 мм. Между стеклами по краям для герметизации помещали силиконовую прокладку толщиной 2 мм. Систему помещали в термостатированный шкаф. Отверждение проводили при 70оС в течение 3 ч. После охлаждения получены полимерные композиты в виде стекол толщиной 2 мм.

Рис. 1. Схема лабораторной технологии получения полимерного композита с МУНТ растворяли в 10 г свежеперегнанного метилметакрилата в течение 12 ч при комнатной температуре.

Введение дисперсий МУНТ в металлическую матрицу.

На данный момент существует множество методов получения металломатричных композитов с добавлением МУНТ [5]: методы обработки расплава (литье, инфильтрация расплава), методы газотермического напыления (плазменное напыление, холодное напыление), электрохимические методы (электроосаждение, химическое осаждение), новые методы (смешивание порошков на молекулярном уровне, нано-масштабная дисперсия, сэндвичная обработка, лазерное напыление).

Наиболее доступными и широко используемыми методами получения металломатричных композитов с МУНТ являются твердофазные методы порошковой металлургии (ПМ). Типовой технологический процесс изготовления образцов методом ПМ состоит из следующих основных операций: смешивание компонентов и их консолидация. Смешивание обычно происходит с применением механического легирования в мельницах различного типа, либо ультразвуковой обработкой компонентов в жидких средах.

Методы консолидации, основанные на спекании композитных порошков «металл-МУНТ», могут быть разделены следующим образом: 1-обычное спекание; 2- горячее прессование; 3-искро-плазменное спекание (ИПС). Работы по использованию метода ИПС для получения ме-таллокомпозитов композитов появились сравнительно недавно.

В качестве наиболее доступного и технологичного в качестве металлической матрицы был выбран алюминий, температура плавления которого составляет 660оС. Для алюминия характерны высокие показатели теплопроводности, теплоемкости и коррозионной стойкости, высокие технологические свойства, в том числе возможность широкого варьирования механических свойств за счет выбора систем легирования и режимов термических и термомеханических обработок.

Получение композиционных материалов с наноструктурами требует решения ряда технических задач : равномерное распределение наноструктур в матрице ; создание условий, предотвращающих деструкцию наноструктур и образование нежелательных химических реакций при смешивании и консолидации композита.

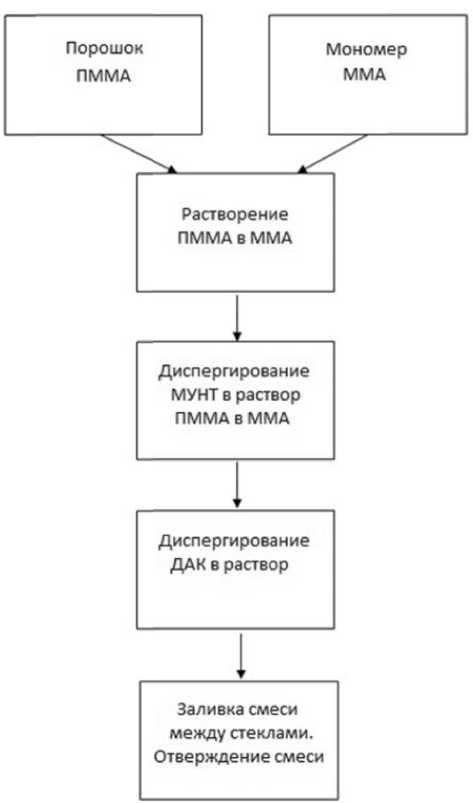

Основываясь на проведении множества предварительных экспериментов и анализе литературных данных, для получения конечного продукта была разработана лабораторная технологическая схема получения алюминиевого композитного материала с включением Ф-МУНТ, представленная на рис. 2.

Использовали метод ИПС. Оптимальными характеристиками спекания, при которых на поверхностях заготовок отсутствовали трещины, останавливался рост усадки, и относительная плотность компактов не демонстрировала существенного увеличения, были выбраны: давление 50 МПа на всем этапе спекания и нагрев со скоростью 40оС/мин до температуры 600оС с временем выдержки 20 мин.

Рис. 2. Схема лабораторной технологии получения металлокомпозита с МУНТ

Схема включает ряд следующих основных операций.

-

1. Смешивание компонентов. Для достижения однородной структуры материала и высоких механических свойств необходимо, чтобы распределение компонентов в порошковой смеси было равномерным. В связи с сильной агломерацией наноразмерных упрочняющих добавок был предложен способ приготовления смеси компонентов в несколько этапов.

-

- Подготовка дисперсии матричного порошка алюминия при ультразвуковой обработке в этаноле в течение 30 мин.

-

- Подготовка дисперсии МУНТ под воздействием УЗ в этаноле в течение 3 ч.

-

- Смешивание в этаноле дисперсий компонентов при УЗ-обработке в течение 1 ч.

-

- Высушивание смеси при 100 оС в течение 3 ч.

-

2. Формование и спекание. Получение готовых компактов проводили путем ИПС в вакууме с одновременным приложением механического давления. Использовался импульсный постоян-

- ный ток, подаваемый группами из 12 импульсов, за которыми следовало 2 периода отключения. Длительность импульса составляла 3 мс, время отключения 2 мс.

-

- Навески порошковых смесей массами 7 г загружали в графитовую пресс-форму диаметром 2 см.

-

- Для предотвращения взаимодействия порошка с материалом пресс-формы, под основания пуансонов дополнительно подкладывалась графитовая фольга.

-

- После окончания процесса ИПС отключалась откачка воздуха, постепенно проводилось плавное снятие давления с пресс-формы. После остывания пресс-формы до комнатой температуры спеченные компакты выпрессовывались.

Введение МУНТ из полимерной матрицы в металлическую.

Одной из основных проблем при синтезе металломатричных композитов с УНТ является равномерное распределение наночастиц по объему матрицы. Одним из направлений является использование полимерной матрицы, содержащей наночастицы в качестве прекурсора для осаждения МУНТ в объеме металлической матрицы. В работе [11] порошки Al-МУНТ получали с помощью процесса нанодисперсии, особенность которого состояла в использовании натурального каучука в качестве прекурсора для осаждения и распределения МУНТ на частицах порошка алюминия (d=15мкм).

Порошок натурального каучука и МУНТ смешивали в бензоле, добавляли порошок алюминия. Смесь обрабатывали в трубчатой печи в атмосфере аргона при 500°С для удаления каучука. Затем проводили спекание. Приложенное давление при ИПС составляло 50 МПа при максимальной температуре 600°С с выдержкой 20 мин.

Недостатком этого метода введения является образование примесей карбида алюминия и аморфного углерода в полученном материале, что может быть связано с разложением каучука до смеси различных продуктов.

Нами разработана методика введения МУНТ из полимерной матрицы в металлическую с использованием полиметилметакрилатного композита, допированного Ф-МУНТ в концентрациях до 3 мас. %. Известно, что ПММА нацело разлагается при 250-300°С с образованием только одного продукта – ММА [12]. Мы провели термическое разложение композита ПММА, содержащего Ф-МУНТ, при температуре 270°С в атмосфере азота в течение 90 мин. Продуктами разложения композита явились ММА и Ф-МУНТ.

На основании полученных результатов нами разработана методика перенесения МУНТ из полимерной матрицы в металлическую (рис. 3).

Схема включает ряд следующих операций.

-

1. Приготовление порошка из полиметилме-

- Рис. 3. Схема введения МУНТ из полимерной матрицы в металлическую

-

2. Совместное смешивание порошка композита и порошка алюминия в шаровой мельнице МЛ-1.

-

3. Температурная обработка смеси в трубчатой печи в токе аргона.

-

4. Формование и спекание смеси методом ИПС.

такрилатного композита, содержащего Ф-МУНТ до 3 мас. %.

С применением разработанных методик были получены образцы наноматериалов с пол-тметилметакрилатной и алюминиевой матрицами. Для композитов ПММА-Ф-МУНТ предел прочности и микротвердости увеличивается в 2 раза. Эти результаты соответствуют лучшим аналогам, полученным в России и за рубежом [4, 13, 14].

Результаты, полученные при упрочнения алюминия Ф-МУНТ (увеличение предела прочности на 36 %, микротвердости на 20 %) также соответствуют лучшим достижениям исследований, проводимых в России и за рубежом [11, 15, 16].

ВЫВОДЫ

-

1. Разработаны методики введения дисперсий многостенных углеродных нанотрубок в полиме-тилметакрилатную и алюминиевую матрицы .

-

2. Предложены технологические схемы получения полимерных и металлических наноком-

- позитов, содержащих функционализированные многостенные нанотрубки, с улучшенными механическими свойствами.

Список литературы Разработка методик введения дисперсий многостенных углеродных нанотрубок в полимерную и металлическую матрицы

- Sanchez F., Sobolev K. Nanotechnology in Concrete - a Review // Construction and Building Materials. 2010. № 24 (11). Р. 60-71.

- Лукашин А.В., Елисеев А.А., Третьякова Ю.Д. Функциональные наноматериалы. М.: ФИЗМАТЛИТ, 2007. 456 с.

- Дьячков П.Н. Углеродные нанотрубки. Строение, свойства, применения. М.: Бином, 2006. 293 с.

- Микитаев А.К., Козлов Г.В., Заиков Г.Е. Полимерные нанокомпозиты. Многообразие структурных форм и приложений. М.: Наука, 2009. 278 с.

- Kevorkijan V.M. Aluminum composites for automotive applications: a global perspective // JOM. 1999. V. 11. P. 54-58.