Разработка методики экспериментального исследования деформации вагонного колеса в процессе его восстановления

Автор: Заирова Дилфуза Назировна

Журнал: tecHика.

Рубрика: Транспорт

Статья в выпуске: 1, 2020 года.

Бесплатный доступ

В данной статье рассматривается разработка экспериментального исследования деформации цельнокатаного вагонного колеса в процессе его восстановлении, также приводится методика для исследования деформации и рассмотрены материалы, разработанные в исследовательской лаборатории Ташкентского института инженеров железнодорожного транспорта.

Вагон, цельнокатаное колесо, деформация, лаборатория, датчик, материал, наплавка, установка, макроструктура, микроструктура, микротвердость, бутунюмалатилган ғилдирак, эритиб қоплаш, ускуна, микроқаттиқлик

Короткий адрес: https://sciup.org/14125805

IDR: 14125805

Текст научной статьи Разработка методики экспериментального исследования деформации вагонного колеса в процессе его восстановления

В целях обеспечения опережающего развития современной производственной и социальной инфраструктуры, создания на этой основе благоприятных условий для устойчивого и динамичного развития экономики принята и взята под контроль специальная программа «О дополнительных мерах по дальнейшему развитию производственной и социальной инфраструктуры на 2009 год». Реализация программы развития железных дорог, уже сегодня обеспечивает круглогодичную надежную транспортную связь между всеми регионами республики, создает условия для бесперебойной, не пересекая территории сопредельных стран, транспортировке грузов и перевозке пассажиров, значительно увеличивает транзит грузов по нашей территории.

За последние годы в связи с усложнением условий эксплуатации резко увеличился износ поверхностей катания цельнокатаных колес грузовых вагонов. Республика Узбекистан приобретает такие колеса за рубежом за валюту, поэтому восстановление изношенных колес позволяет существенно снизить валютные затраты. Традиционно применяемые способы восстановления дефектных колес трудоёмки и не обеспечивают долговечность и качество ремонта [1-3].

Технология восстановления колес грузовых вагонов, например наплавкой, до сих пор недостаточно изучена. Неизвестны параметры процесса и их влияние на физикомеханические, эксплуатационные и технологические свойства металла, как самого колеса, так и восстановленного слоя.

В исследовательской лаборатории ТашИИТа в течение многих лет разрабатывается и исследуется технология и материалы для решения этой проблемы.

Деформацию цельнокатаных вагонных колес измеряли в процессе наплавки реального колеса в горячем состоянии и после остывания. Для этого была разработана методика проведения соответствующего эксперимента [4], предусматривающая: схему размещения датчика угловых перемещений (ДУП) относительно колеса и наплавочной установки, порядок выполнения тарировки ДУП и снятия показаний на записывающую аппаратуру; порядок расшифровки данных об изменении деформаций в ободе колеса и определения напряжений по их относительным значениям.

Согласно схеме размещения корпус ДУП типа МУ-616 1 (рис. 1) устанавливали на выносной консоли 2, не связанной с вращающейся планшайбой наплавочной установки, на которой крепилось колесо.

Рисунок 1. Датчик угловых перемещений МИ-616 (ДУП) вместе со следящим элементом.

1-корпус ДУП; 2-выносная консоль; 3-следящий элемент ДУП; 4-поверхность вершины гребня

При вращении планшайбы, следящий элемент ДУП 3 контактировал с поверхностью гребня и тем самым фиксировал линейные отклонения точек его вершины от оси вращения колеса. В качестве записывающей аппаратуры использовали магнитоэлектрический осциллограф К10-51. Тарировку ДУП осуществляли по следующей методике. Между следящим элементом 3 ДУП и поверхностью вершины гребня 4 поочередно помещали калиброванные пластины толщинами в 1; 2; 3,5 мм.

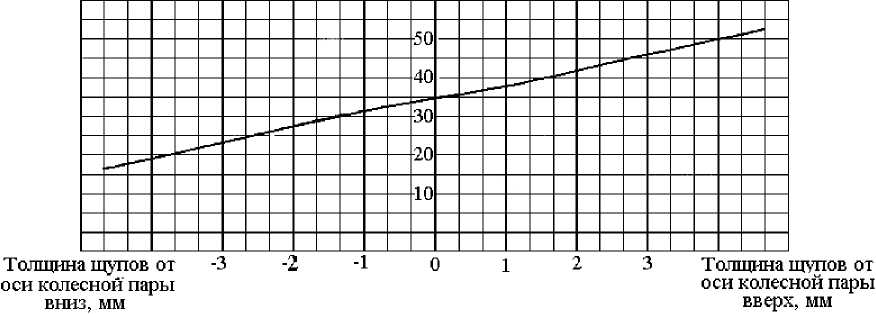

Обеспечивая плотный контакт следящего элемента, осциллографом фиксировали соответствующие толщинам пластин площадки ветвей отклонения. Такую операцию выполняли в течении 10 мин при прямом и обратном ходе колеса. После проявки фотоленты на основании аналоговых значений, сначала строили тарировочные графики для положительных ветвей (отклонения точек вершины гребня от оси вращения колеса). Затем, учитывая симметричность характеристики ДУП, были построены отрицательные ветви тарировочного графика, который представлен на рис. 2 (а).

а)

б)

Отклонения световой точки (зайчика) на фотобумаге относительно базовой линии, мм

Рисунок 2. Тарировочный (а) и приведенный (б) графики датчика МУ-616, установленного на гребне колеса

Для этого положительные ветви были сдублированы и развернуты относительно нулевой точки на 1800. Дальнейшие подсчеты вели по приведенному графику рис.2 (б), полученную путем выставления средней точки тарировочного графика в точку начала координат.

Перед наплавкой колесо условно делили на шесть секторов по 600, а для удобства подсчетов каждый сектор разбивали еще на две части с шагом 0,5. Экспериментальную наплавку вели под флюсом АН-60 четырьмя электродными проволоками диаметром 3 мм, одновременно подаваемыми в зону горения дуги. Электроды с вылетом 40 мм были смещены на 50 мм против вращения колеса.

Наплавку осуществляли на поверхности катания двумя широкослойными валиками. Первый валик наплавляли возле гребня на ширину 40 мм, с таким расчетом, чтобы тепловой поток от места горения дуги равномерно распространялся по ободу колеса. Это позволяло сократить размер сварочной ванны из-за интенсивного теплоотвода и таким образом удерживать ее на поверхности катания [5-6].

Первым этапом эксперимента являлось прогонка колеса в холодном состоянии, оборот которого был базовым. Относительно полученных базовых параметров считали параметры остальных четырех рабочих оборотов, при которых производилась наплавка. Остаточную деформацию фиксировали после остывания наплавленного колеса на спокойном воздухе.

Значения с фотоленты снимали путем измерения ординат, зафиксированных показаниями ДУП. Отчет ординат производили от базовой линии, прописанной в нижней части фотоленты в необходимый момент времени, которое фиксировали поперечными отметками. Их количество соответствовало номеру сектора.

Относительные отклонения подсчитывали путем вычитания текущих значений ординат по рабочим оборотам из базовых значений соответствующих каждому из секторов.

Полученные относительные значения со знаком «минус» обозначали для гребня при отклонении данной точки к оси вращения колеса. Положительными считали для гребня, отклонения данной точки от оси вращения колеса.

Для определения абсолютных значений деформации колеса брали относительные значения как ординаты в соответствующем тарировочном графике и определяли их абсциссы.

Погрешность регистрации оптического осциллографа К10-51 при нормальной температуре не превышала для электрического тока ±1,5% от предельно возможной величины. Погрешность измерения потенциометрического датчика угловых перемещений МУ-616 составляла ±1,5% от всего рабочего диапазона измерения при температуре ±300С.

При разработке методики были определены структуры металла, которая предусматривала:

– определение мест вырезки темплетов и приготовление из них шлифов;

– исследование макро- и микроструктуры наплавленных слоев;

– измерение твердости наплавленного металла и зоны термического влияния.

Целью исследования макроструктуры наплавленного металла являлось выявление контуров провара, нахождение дефектов в виде трещин, шлаковых включений, участков непровара.

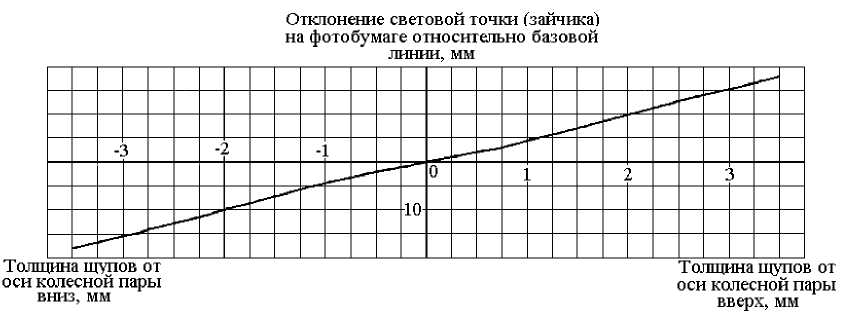

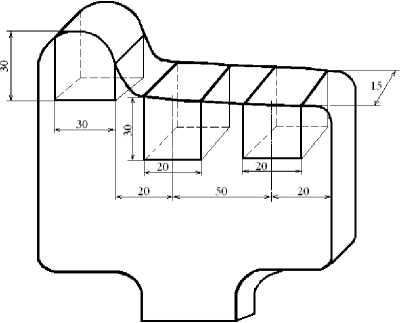

Темплеты для макроисследований вырезали в местах перехода обода в диск колеса по трем поперечным сечениям под углом 1200. Механической обработкой и шлифовкой мест реза подготовили три макрошлифа толщиной 20 мм (рис. 3).

Рисунок 3. Макрошлиф сечения наплавленного колеса

Для выявления макроструктуры металла наплавки использовали раствор персульфат аммония. Твердость по сечению макрошлифа определяли прибором Роквелла по шкале НRВ в точках указанных на схеме рис. 4.

Рисунок 4. Схема точек измерения твердости обода колеса

В целях изучения структуры наплавленного металла, а также границы сплавления и зоны термического влияния из макрошлифов были вырезаны темплеты для приготовления микрошлифов размерами 30х20 мм. На рис. 5 показаны участки вырезаемые из макрошлифа, для исследований микроструктур.

Рисунок 5. Участки под микрошлифы

Одну из сторон темплета подвергали шлифовке; начиная обработку с крупнозернистых абразивных шкурок и заканчивая полировкой пастой ГОИ.

Для выявления микроструктуры применяли не глубокое химическое травление в 4% - ном растворе азотной кислоты в спирте.

Изучение структурных составляющих проводили под микроскопом МИМ-7, а их микротвердость измеряли на микротвердомере ПМТ-3 при нагрузке на индентор 25, 50, 100 г с шагом 0,05 мм.

Микроструктуры и микротвердости исследовали по всей высоте наплавленного металла и ширине зоны термического влияния. Идентификацию структурных составляющих осуществляли по микротвердости.

Таким образом, разрабатывая методику экспериментального исследования деформации цельнокатаного вагонного колеса, у нас возникает возможность продления их срока службы и решить одну из главных актуальных проблем - продления срока службы и вагонов железной дороги.

Список литературы Разработка методики экспериментального исследования деформации вагонного колеса в процессе его восстановления

- Меликов В.В., Набиев Э.С., Заирова Д.Н., Бабина В.Г. Влияние температурных полей на окончательную деформацию цельнокатаных колес грузовых вагонов при многоэлектродной наплавке. // "Ресурсосберегающие технологии по эксплуатации и ремонту подвижного состава, динамика и прочность систем". Сборник трудов. Республиканская научно-техническая конференция с участием зарубежных ученых. - Ташкент. 2006. - С. 17-20.

- Набиев Э.С., Заирова Д.Н. Экспериментальное исследование деформации цельнокатаного колеса грузового вагона. // Республиканская НТК к 75-летию ТашИИТа "Ресурсосберегающие технологии на желдор. транспорте". Тез. докл. - Ташкент. 2007. - С. 4-10.

- Меликов В.В., Набиев Э.С., Заирова Д.Н. Эффективность восстановления поверхности катания колес грузовых вагонов // Международная НПК "Ўрта-махсус таълим тизимида янги педагогик технологиялар: муаммолар ва ечимлар" Бухоро озиқ-овқат ва енгил саноат технологияси институти. - Бухоро. 2006 г. - С.119-121.

- Заирова Д.Н. Методика определения деформаций в цельнокатаном колесе грузового вагона при его многоэлектродной наплавке. // Вестник ТГТУ. 2007 г. № 2. - С.100-102.

- Технология повышения износостойкости гребней и восстановления профиля поверхности катания железнодорожных колес / Иванов И.А., Продан Н.С. и др.; В сборнике: Конструкционно - технологическое обеспечение надежности колес рельсовых экипажей. СПб. - ПГУПС, 1997. - С. 54-58.

- Пути повышения надежности и долговечности железнодорожных колес, предназначенных для различных условий эксплуатации / Узлов И.Г., Мирошниченко Н.Г., Моисеева Л.А. В сборнике: Конструкционно- технологическое обеспечение надежности колес рельсовых экипажей. СПб. - ПГУПС, 1997. - С. 87-91.