Разработка методики эквивалентных испытаний торцовых газодинамических уплотнений

Автор: Фалалеев С.В., Медведев С.Д.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 3 т.10, 2008 года.

Бесплатный доступ

Разработаны принципы эквивалентных испытаний торцовых газодинамических уплотнений на динамическом стенде с применением модельного газа.

Короткий адрес: https://sciup.org/148198149

IDR: 148198149 | УДК: 62-762.001.5

Текст научной статьи Разработка методики эквивалентных испытаний торцовых газодинамических уплотнений

-

1 Самарский государственный аэрокосмический университет 2 Самаратрансгаз

Разработаны принципы эквивалентных испытаний торцовых газодинамических уплотнений на динамическом стенде с применением модельного газа.

Создание типовой методики испытаний торцовых газодинамических уплотнений (ТГДУ), соответствующей типовым техническим требованиям ОАО “ГАЗПРОМ” на разработку ТГДУ и предусматривающей стендовую доводку уплотнений вместо дорогостоящих испытаний в составе нагнетателя, требует создания теоретических основ моделирования на динамическом стенде условий, максимально приближенных к условиям эксплуатации в составе нагнетателя природного газа. В работах [1,2] приведены теоретические основы расчета ТГДУ, включающие разработанную математическую модель, вскрытые закономерности функционирования и реализованный алгоритм проектирования уплотнения.

Эффективность внедрения ТГДУ в газоперекачивающий агрегат (ГПА) характеризуется стоимостью жизненного цикла ТГДУ, включающей затраты на разработку и изготовление уплотнения, переоборудование нагнетателя и эксплуатационные расходы. По данным фирмы “Burgmann” инвестиционные затраты при создании ТГДУ почти в 2 раза превышают затраты по созданию традиционных уплотнительных узлов турбомашин, однако система обеспечения функционирования и контроля параметров требует существенно меньших затрат. Также и эксплуатационные затраты по ТГДУ примерно в 6 раз ниже, при этом большую часть из них составляют затраты на контроль.

Эксплуатационные затраты во многом определяются заложенными при проектировании техническими показателями надежности и экономичностью уплотнения. А надежность и экономичность ТГДУ определяются в основном уровнем герметичности (величи- ной утечек уплотняемого газа), а также величиной и стабильностью величины и формы уплотнительного зазора. При этом с точки зрения экономичности ТГДУ величина зазора имеет ограничение сверху (утечки пропорциональны кубу зазора). А с точки зрения надежности ТГДУ, величина зазора имеет ограничение снизу (исключение возможности контакта уплотнительных поверхностей, особенно при наличии деформаций уплотнительных колец; мощность трения в газовом слое обратно пропорциональна величине зазора) и сверху (при увеличении величины зазора падает динамическая жесткость газового слоя, определяющая вибрационное состояние уплотнения). Так как величину зазора измерить на практике затруднительно, то ее определяют косвенно – по величине утечек. Поэтому разработчики ТГДУ оценивают диапазон возможных утечек газа, и при доводке уплотнения за счет изменения его геометрических параметров стараются обеспечить попадание в этот диапазон.

При имитации на динамическом стенде условий эксплуатации ТГДУ имеется возможность варьирования следующих определяющих параметров: давление уплотняемого газа P2, частота вращения ротора щ, время работы на режиме t, величина торцового биения втулки д, температура уплотняемого газа T. Экономически целесообразно использовать модельный газ – воздух (в некоторых случаях – азот), который имеет отличающиеся от природного газа теплофизические свойства (динамическая вязкость м, плотность с, универсальная газовая постоянная Rг и др.). Поэтому условия работы ТГДУ на стенде будут неидентичными условиям эксплуатации в составе ГПА. Например, воздух имеет почти на 50% большую динамическую вязкость м по сравнению с природным газом (табл.1). С повышением динамической вязкости рабочего газа динамические канавки начинают работать более эффективно, растет величина зазора, но растет и мощность трения в зазоре. При этом изменяется также и величина коэффициента конвективной теплоотдачи а . Выделяющееся в зоне трения тепло приводит к возникновению температурного поля и температурных деформаций в уплотнительных кольцах.

В связи с этим на динамическом стенде необходимо провести эквивалентные испытания ТГДУ на модельном газе – воздухе, которые позволят смоделировать существующее в условиях эксплуатации сочетание показателей надежности и экономичности уплотнения.

Анализ опыта разработки и эксплуатации ТГДУ показывает, что при испытаниях на стенде необходимо исследовать следующие явления:

-

- утечки уплотняемого газа;

-

- тепловое состояние пары трения;

-

- силовые деформации колец пары трения;

-

- температурные деформации колец пары трения;

-

- динамическое состояние уплотнения;

-

- ресурсные показатели (время работы, пуски-остановы).

Т аблица 1. Теплофизические свойства различных газов при нормальных условиях

|

Теплофизические свойства газа |

Природный газ |

Воздух |

|

динамическая вязкость μ, Па*с |

0,0000121 |

0,000018 8 |

|

плотность ρ, кг/м3 |

0,72 |

1,29 |

|

универсальная газовая постоянная R г , Дж/кг*К |

516 |

287 |

|

Теплопроводнос ть λ, Вт/м*К |

0,026 |

0,02 |

|

Удельная теплоемкость c p , Кдж/кг*К |

1,04 |

1 |

Таблица 2. Способы моделирования характеристик ТГДУ

|

Исследуемые явления |

Возможные способы моделирования характеристик |

|

Газодинамические характеристики уплотнения |

За счет подбора определяющих параметров: P 2 , ω, T |

|

тепловое состояние пары трения, температурные деформации колец пары трения |

За счет подбора определяющих параметров: ω, T, α |

|

силовые деформации колец пары трения |

Создание рабочего значения P 2 |

|

динамическое состояние уплотнения |

Моделированием осевых вибраций за счет создания торцового биения δ |

|

ресурсные показатели (время работы, пуски-остановы). |

Воспроизведение числа пусков- остановов , подбор циклограммы работы , воссоздание времени работы t с моделированием эксплуатационных нагрузок |

Часть этих явлений можно моделировать с использованием метода физического моделирования 1-го рода [3,4], часть – методом математического моделирования. В табл. 2 приведены предлагаемые нами способы моделирования характеристик ТГДУ за счет изменения определяющих параметров.

В работе [1] выявлено, что распределение давления по радиусу уплотнения, определяющее большинство характеристик ТГДУ,

6 µω r 2 зависит от числа сжимаемости ^ = .

p 2 h min

В этом выражении присутствует произведение µω. Данное произведение будет определять величину рабочего зазора h. Приняв это произведение за параметр, можно изменение динамической вязкости µ (при ис- пользовании модельного газа) компенсировать за счет изменения частоты вращения ротора ω .

Однако анализ математической модели ТГДУ показывает на невозможность выявления явной количественной связи характеристик ТГДУ с теплофизическими свойствами газа. В частности, массовые утечки газа m прямо пропорциональны h3, и обратно пропорциональны Rг. Мощность трения N прямо пропорциональна µω 2/h, определяет разогрев колец и их деформации, что, в свою очередь, также влияет на утечки газа m. Поэтому было принято решение установить такую связь расчетным путем, с использованием неоднократно апробированной математической модели ТГДУ, которая модернизирована с целью учета теплофизических характеристик газа [2].

Рассмотрим исследуемые явления на примере ТГДУ для нагнетателя Н-370-18-1.

Газодинамические характеристики ТГДУ

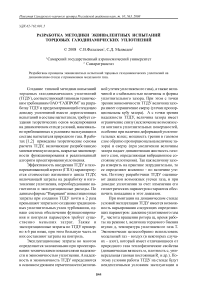

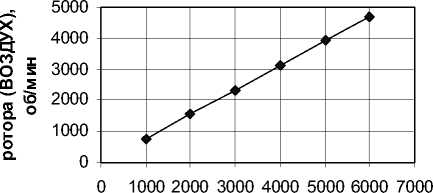

Механизм функционирования ТГДУ очень сложен, и описывать его простыми зависимостями некорректно. При низких частотах вращения ротора в ТГДУ превалируют газостатический эффект, при высоких – газодинамический. Это демонстрирует рис.1, на котором приведены данные для пересчета газодинамических характеристик уплотнения без учета деформаций уплотнительных колец, которые существенно усложняют картину. Анализ рис.1, показывает, что величина рабочего зазора, величина утечек газа и динамические свойства ТГДУ (а жесткость напрямую характеризует собственную частоту динамической системы) будут изменяться в пределах 5…11 %.

Моделирование газодинамических характеристик ТГДУ возможно за счет подбора определяющих параметров: P2, ω , T. Наиболее легко реализуемым является изменение частоты вращения ротора ω .

Проведенные расчеты показали, что использование критериального комплекса при прочих равных условиях (перепад давления, температура рабочего газа) позволяет моделировать величину зазора с точностью до 0,5 %. Это означает, что при испытании ТГДУ на воздухе во время стендовых испытаний при

скорость вращения ротора, об/мин

—♦— 7МПа, относительный зазор: отношение величины газе к зазору при работе на воздухе

—■ 7 МПа, относительный расход

7 МПа, относительная жесткость газового слоя

—X 6 МПа, относительный зазор

—I— 6 МПа, относительный расход

—^e— 6 МПа, относительная жесткость газового слоя

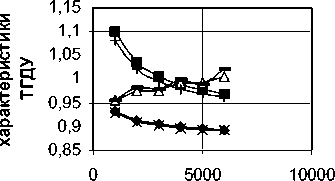

Рис. 1. Изменение характеристик ТГДУ при переходе от воздуха к газу изменении частоты вращения ротора обратно пропорционально отношению динамических вязкостей природного газа и воздуха мы смоделируем работу уплотнения с той же величиной зазора, что и в условиях эксплуатации в составе нагнетателя. Для моделирования объемного расхода газа на основании анализа уравнения для расхода, а также учитывая зависимость для моделирования величины зазора h~, было сделано предложение использовать критериальный комплекс µ2ω3. При этом величина объемного расхода газа прямо пропорциональна комплексу µ2ω3. Расчетные данные показали, что это справедливо с точностью до 8,5%. Для более точного пересчета предлагается пользоваться рис.2, построенным при обработке результатов расчета для перепада давления на уплотнении 7 МПа. Их анализ показывает, что моделирование утечек газа однозначно определяется

скорость вращения ротора (ГАЗ), об/мин

Рис. 2. Данные для выбора скорости вращения ротора при моделировании величины утечек газа скоростью вращения ротора.

Полученные результаты позволяют моделировать утечки природного газа через уплотнение при испытании его на воздухе.

Тепловое состояние пары трения, температурные деформации колец пары трения

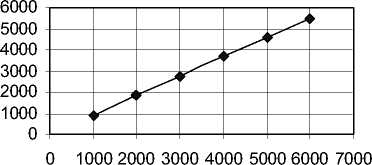

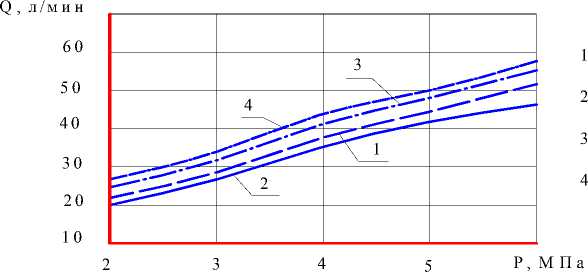

Моделирование теплофизических свойств газа возможно за счет подбора определяющих параметров: ω , T, α . Вначале проведем исследование тепловых процессов в ТГДУ. Тепловое состояние пары трения определяется мощностью трения, условиями теплоотдачи в окружающую среду и свойствами материала. Расчетные исследования позволили выявить, что при высокой теплопроводности используемых материалов для колец пары трения ее тепловое состояние и уровень деформаций определяются мощностью трения и коэффициентом теплоотдачи в охлаждающий газ. Анализ расчетных данных (рис. 3) показал, что в основном за счет меньшей динамической вязкости природного газа мощность трения в зазоре ТГДУ при работе в составе нагнетателя на природном газе будет существенно ниже, чем при работе в составе стенда на воздухе.

Для более точного пересчета предлагается пользоваться рис. 4, построенным при обработке результатов расчета для перепада давления на уплотнении 7 МПа. Анализ показывает, что моделирование мощности трения на динамическом стенде возможно за счет работы на пониженных скоростях вращения ротора.

Анализ интегрального соотношения Nu=C Ren Prm показал, что при равных условиях охлаждения величина коэффициента конвектив-

скорость вращения ротора, об/мин

—♦ 7 МПа —X — 6 МПа

Рис. 3. Изменение мощности трения в зазоре ТГДУ при переходе от воздуха к газу

скорость вращения ротора (ГАЗ), об/мин

Рис. 4. Данные для выбора скорости вращения ротора при моделировании мощности трения в зазоре ТГДУ ной теплоотдачи в газ ниже на 10% коэффициента конвективной теплоотдачи в воздух. Это можно моделировать скоростью обтекания уплотнительных колец, которая определяется расходом буферного газа. В частности, создать идентичные условия теплоотдачи от пары трения ТГДУ на динамическом стенде (если на нем имеется возможность имитировать работу системы подачи буферного газа) можно за счет снижения расхода буферного воздуха на 12%.

Силовые деформации колец пары трения

Опыт доводки ТГДУ для нагнетателя Н-370-18-1 показал, что моделирование силовых деформаций невозможно. То есть необходимо воспроизводить требуемые техническим заданием величины рабочего давления P2 .

Динамическое состояние уплотнения

В процессе доводки ТГДУ для нагнетателей Н-370-18-1 и НЦ-16 хорошо зарекомендовало себя моделирование осевых вибраций за счет создания торцового биения δ .

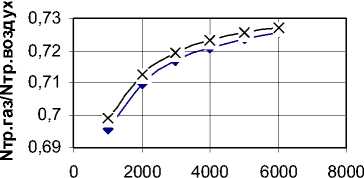

Работа уплотнения зависит от торцового биения вала относительно посадочных поверхностей под уплотнение в корпусе. Для оценки влияния биения вала на работу уплотнения была проведена серия испытаний. С увеличением биения возрастали утечки через уплотнение (рис. 5). Контакт поверхностей наблюдался при биениях более 100 мкм.

Анализ рис. 5 показал явную количественную зависимость утечек от давления и торцового биения вала. Перестроив полученные характеристики в безразмерном виде, можно использовать полученную зависимость при проведении модельных испытаний. В этом случае нет необходимости дово-

о = 20 мкм d = 30 мкм б = 50 мкм

(5 = 100 мкм

Рис. 5. Зависимость утечек через уплотнение от давления при перекосах вала дить уплотнение до нарушения качества контактирующих поверхностей. Достаточно провести испытание при биении 10 и 20 мкм, а остальные интересующие значения могут быть получены пересчетом.

Ресурсные показатели(время работы, пуски-остановы)

Проведенный анализ результатов эксплуатации ТГДУ в ООО “Самаратрансгаз” показал, что при проведении эквивалентных испытаний необходимо воспроизвести требуемое число пусков-остановов и провести испытания на рабочем режиме с моделированием эксплуатационных нагрузок.

Таким образом, в предлагаемой статье разработаны подходы к созданию методики проведения эквивалентных испытаний ТГДУ на динамическом стенде с моделированием эксплуатационных условий.

Список литературы Разработка методики эквивалентных испытаний торцовых газодинамических уплотнений

- Фалалеев С.В., Чегодаев Д.Е. Торцовые бесконтактные уплотнения двигателей летательных аппаратов: основы теории и проектирования. М.: МАИ, 1998.

- Фалалеев С.В., Медведев С.Д. Создание математической модели ТГДУ ГПА для проведения их эквивалентных испытаний на динамическом стенде//Проблемы и перспективы развития двигателестроения: Труды межд.научно-техн.конф. Ч. 2 Самара: СГАУ, 2006.

- Седов Л.И. Методы подобия и размерности в механике. М.: Наука, 1977.

- Идельсон А.М. Моделирование как метод исследования и доводки серийных авиационных ГТД // Проектирование и доводка авиационных газотурбинных двигателей: Сб. научн. тр. Куйбышев: КуАИ. 1985.