Разработка методики оценки способности к самовосстановлению целостности полимерного слоя текстильного материала после прокола швейной иглой

Автор: Марущак Ю.И., Ясинская Н.Н., Петюль И.А.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология материалов и изделий текстильной и легкой промышленности

Статья в выпуске: 2 (52), 2025 года.

Бесплатный доступ

Повреждения, возникающие в процессе пошива изделий, снижают прочность и долговечность, а также эстетические свойства материала. На сегодняшний день разработаны текстильные материалы с покрытием и искусственные кожи, способные к самовосстановлению целостности структуры полимерного слоя после прокола швейной иглой. Несмотря на значимость данной темы, до сих пор отсутствовала методика, позволяющая провести объективный анализ данного параметра для материалов с полимерным покрытием или оценить их способность к самовосстановлению целостности после прокола иглой. В данной работе представлены результаты разработки методики оценки способности к самовосстановлению целостности полимерного слоя текстильного материала после прокола швейной иглой для целей проектирования и изготовления одежды. Данная методика включает в себя процесс нанесения повреждений, методы наблюдения за процессом самовосстановления и количественные критерии оценки. Полученные результаты позволят сравнивать различные материалы и оптимизировать технологию производства самовосстанавливающихся покрытий для материалов легкой промышленности, обеспечивая повышение их долговечности и потребительских свойств. Сравнение результатов до и после выдержки позволяет оценить динамику самовосстановления. Проведены исследования самовосстанавливающихся свойств тканей с полимерным покрытием по разработанной методике оценки. Установлено, что исследованные материалы обладают способностью к самовосстановлению после прокола швейной иглой и соответствуют степени восстановления I. Образцам № 1с.2 и № 2р.3 для восстановления потребовалось дополнительное воздействие влажно-тепловой обработки (степень I*ВТО). Наблюдаемая разница в поведении исследуемых образцов напрямую связана с толщиной полимерного покрытия.

Прокол, самовосстановление, прорубаемость, методика, полимер, подсветка, критерии оценки, шкала

Короткий адрес: https://sciup.org/142245898

IDR: 142245898 | УДК: 677.017 | DOI: 10.24412/2079-7958-2025-2-44-54

Текст научной статьи Разработка методики оценки способности к самовосстановлению целостности полимерного слоя текстильного материала после прокола швейной иглой

УДК 677.017 DOI:

В производстве швейных изделий текстильные материалы при раскрое и стачивании подвергаются проколу швейной иглой, что может вызывать их прорубку, которая характеризуется появлением нежелательных перфораций в области машинной или ручной строчки (Бузов Б.А., 2010; Русаков К.А. и др., 2019). Повреждения, возникающие в процессе пошива, снижают прочность и долговечность, а также эстетические свойства изделий.

Анализ литературных источников позволил установить, что искусственные кожи и материалы с покрытиями в сравнении с тканями и трикотажем являются более сложными в обработке, так как обладают повышенной прорубаемостью (Гаврилова О.В., Никитина Л.Л., 2013). Стачивать детали из таких материалов рекомендуется, не допуская дефектов, так как на покрытии остаются следы прокола, что ухудшает эстетические и потребительские свойства материала. Появляется необходимость в применении дополнительных технологий, таких как использование тефлоновой ленты под лапкой швейной машины, что, однако, не всегда гарантирует полное исключение дефектов (Гаврилова О.Е., Никитина Л.Л., 2014). Также не рекомендуется крепить выкройки к материалу наметочными иглами, так как на ней остаются проколы (Стельмашенко В.И., Розаренова Т.В., 2025). На сегодняшний день разработаны текстильные материалы с покрытием и искусственные кожи, способные к самовосстановлению целостности структуры полимерного слоя после прокола швейной иглой (Smith J. et al., 2013; Ситников Н.Н. и др., 2018; Марущак Ю.И. и др., 2023).

В классическом ассортименте текстильных материалов (ткани и трикотаж) прорубаемость явление достаточно предсказуемое (Щербакова, 2020; Stylios G.K. and Zhu R., 1998), но малоизученное для современных материалов других структур, в частности, для искусственных кож и тканей с полимерным покрытием. Несмотря на значимость данной темы, до сих пор отсутствует методика, позволяющая провести объективный анализ данного

параметра для материалов с полимерным покрытием или оценить их способность к самовосстановлению целостности после прокола иглой. Пористые полимеры могут по-разному реагировать на механическое воздействие в зависимости от их эластичности и степени пористости (Кудринский С.В., Тюрин И.Н., 2022). Традиционные подходы часто оказываются недостаточными для прогнозирования поведения этих материалов в процессе пошива изделий легкой промышленности и при эксплуатации. Конфекционирование, как ключевой этап подготовки к производству, также нуждается в адаптации. Для выбора оптимальных режимов пошива изделий необходимо учитывать характеристики материалов. Это говорит о том, что для создания качественного материала необходимо учитывать не только традиционные методы испытания, но и разрабатывать новые подходы, способные оценить технологические характеристики материалов.

Целью данной работы является разработка методики оценки способности к самовосстановлению целостности полимерного слоя текстильного материала после прокола швейной иглой, что позволит оценивать способность материалов к восстановлению, обоснованно подбирать диаметр стержня и форму заточки острия швейной иглы.

Объект и методы исследования

В качестве исследуемых образцов использовали ткани с пористым полиуретановым слоем одежного назначения различной толщины (Беларусь), сформированные шаберным способом, характеристики которых представлены в таблице 1.

Исследуемые образцы сформированы сочетанием двух слоев, где в качестве основы использовали хлопчатобумажную ткань саржевого переплетения, а полимерное покрытие представляет собой слой вспененной полиуретановой композиции (Ясинская Н.Н. и др., 2024). Свойство самовосстановления покрытия может быть достигнуто с применением различных подходов. Изу-

Таблица 1 – Характеристика образцов

Table 1 – Characteristics of samples

|

Шифр образца |

Толщина ПУ, мкм |

Толщина всего материала, мкм |

Поверхностная плотность, г/м2 |

|

№ 1с |

350 |

650 |

350 |

|

№ 2р |

450 |

850 |

310 |

|

№ 3г |

530 |

900 |

340 |

|

№ 4ч |

620 |

910 |

385 |

Таблица 2 – Рекомендации по выбору формы заточки острия швейной иглы в зависимости от типа материала

Table 2 – Recommendations for choosing the sharpening shape of the sewing needle tip depending on the type of material

|

Заточка острия иглы |

Назначения |

|

Стандартное круглое острие «R» |

– тонкие ткани с покрытием; – ламинированные материалы, покрытые мягким пластиком или тонким картоном; – пленки; – комбинированные материалы из кожи и текстиля |

|

Заостренное круглое острие «SPI» |

– материалы с покрытием |

|

Режущее острие с правым наклоном «LR» Режущее острие с левым наклоном «LL» |

– все виды кожи, применяемые при производстве кожаной одежды, обуви, сумок, чемоданов, бумажников; – лаковая кожа |

|

Заостренное круглое острие «SES» |

– легкий и средний трикотаж – ламинированные материалы (текстиль / текстиль) |

|

Режущее острие «лопатка» «S» |

– все виды кожи при производстве обуви, сумок, чемоданов с рельефным декоративным швом ремней и подтяжек |

|

Узкое клиновидное острие «P» (Жемчужное острие) |

– все виды кожи, применяемые при производстве обуви, сумок, чемоданов, кожгалантереи |

|

Круглое острие с небольшой трехгранной режущей верхушкой «SD1» |

– тонкая выделанная кожа; – искусственная кожа; – лаковая искусственная кожа; – материалы с покрытием из ПВХ и полиуретана. |

Таблица 3 – Рекомендации по выбору номера швейной иглы в зависимости от типа материала Table 3 – Recommendations for choosing the sewing needle size depending on the type of material

Процесс самовосстановления означает частичное сближение краев прокола за счет вязко-эластичных свойств материала. Однако эффективность восстановления зависит от нескольких факторов: размера повреждения, типа материала и его покрытия, условий окружающей среды и метода обработки.

Экспериментальные исследования и обсуждение результатов

В основу разрабатываемой методики оценки заложена традиционно применяемая оценки прорубаемости тканых материалов (Бузов Б.А., 2010), где для исследования образец текстильного материала без швейной нитки прострачивают на швейной машине. Однако, прямое применение рассматриваемой методики является невозможным, так как она ориентирована на подсчет количества проколов от иглы (прорубов), а не на оценку способности к самовосстановлению полимерного слоя. Поэтому актуальным являлась разработка комплексной методики, включающей несколько этапов оценки.

Разрабатываемая методика распространяется на текстильные материалы с полимерным слоем и устанавливает визуальный метод оценки способности к самовосстановлению целостности полимерного слоя ткани после прокола иглой. Сущность метода заключается в визуальной оценке образца после прокола иглой и в установлении способности к самовосстановлению целостности полимерного слоя после прокола иглой в соответствии с принятыми критериями оценки.

Отбор точечных проб проводят в соответствии с ГОСТ 20566-75 «Ткани и штучные изделия текстильные.

Правила приемки и метод отбора проб». Из точечной пробы вырезают 3 элементарные пробы размером 180 мм х 40 мм. Элементарные пробы вырезают так, чтобы одна элементарная проба не являлась продолжением другой. Выдерживают элементарные пробы не менее 24 ч в климатических условиях по ГОСТ 10681-75 «Материалы текстильные. Климатические условия для кондиционирования и испытания проб и методы их определения».

Первый этап методики включает формирование стандартного повреждения – прокол швейной иглой определенного диаметра и формы заточки острия. Выбор параметров швейной иглы осуществляется с учетом специфики применения материала и/или требований заказчика. Рекомендации по выбору швейной иглы (таблицы 2, 3) сформированы на основе классификации от производителя Schmetz, который определяет назначение игл по типу заточки (Герасимова Н.А., 2012). Выбор оптимального диаметра стержня иглы (ее номера) осуществлялся на основе экспериментальных данных, полученных при изучении скорости восстановления целостности полимерного покрытия при различных его толщинах (Марущак Ю.И., Ясинская Н.Н., 2025). Однако данная информация носит рекомендательный характер и может быть скорректирована с учетом специфики структуры материала. Для обеспечения воспроизводимости результатов, установлены ограничения – 3 параллельные машинные строчки без нитки длиной 150 мм каждая с частотой стежка 3 на 1 см.

Второй этап – наблюдение за процессом самовосстановления. После нанесения повреждений, образцы помещаются в контролируемые условия (температура, влажность), и проводится регистрация динамики регенерации (рисунок 1). Оценку необходимо проводить в климатических условиях в соответствии с ГОСТ 10681-75: температура окружающего воздуха (20 ± 2) °С; относительная влажность окружающего

Рисунок 1 – Микрофотографии процесса регенерации полиуретанового покрытия Figure 1 – Microphotographs of the regeneration process of the polyurethane coating

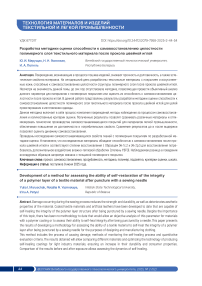

Рисунок 2 – Визуальная оценка элементарных проб с верхней подсветкой:

1 – источник света, 2 – наблюдатель,

3 – элементарная проба,

4 – плоская горизонтальная поверхность Figure 2 – Visual assessment of elementary samples with top illumination:

1 – light source, 2 – observer, 3 – elementary sample, 4 – flat horizontal surface характер повреждения. Нижняя подсветка, проходящая сквозь материал, играет ключевую роль в определении степени восстановления полимерного слоя. Она позволяет визуализировать прокол (проруб), образованный иглой, и оценить его размер и форму. Отсутствие вмятин при верхней подсветке и просвета в месте прокола под нижней подсветкой свидетельствует о полном самовосстановлении полимерного слоя.

Для оценки прокола разработана шкала оценки способности к самовосстановлению с применением верхней (таблица 4) и нижней подсветки (таблица 5).

Шкала оценки разработана с учетом нескольких параметров. В первую очередь, оценивается наличие или отсутствие вмятин на полимерном покрытии при верх-

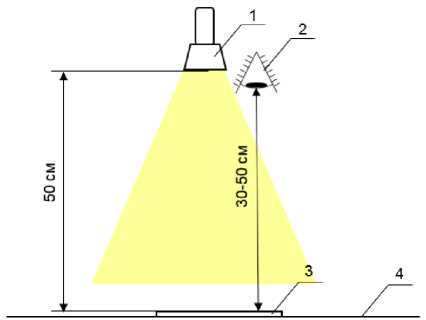

Рисунок 3 – Визуальная оценка элементарной пробы с нижней подсветкой:

1 – источник света, 2 – наблюдатель,

3 – элементарная проба,

4 – горизонтальная поверхность, 5 – штатив Figure 3 – Visual assessment of an elementary sample with bottom illumination:

1 – light source, 2 – observer, 3 – elementary sample, 4 – horizontal surface, 5 – tripod нем освещении. Далее при установлении нижней подсветки оценивается наличие сквозной перфорации.

Третий этап – количественная оценка способности к самовосстановлению. Для каждой элементарной пробы суммируют выставленные баллы в соответствии с таблицей 2 и 3. Для объективизации результатов разработаны количественные критерии оценки (таблица 6). В соответствии с ними делают заключение о способности к самовосстановлению целостности полимерного слоя

Таблица 4 – Шкала оценки способности к самовосстановлению целостности полимерного слоя после прокола иглой с применением верхней подсветки

Table 4 – Scale for assessing the self-healing ability of the polymer layer integrity after a needle puncture using top illumination

|

Балл |

Описание |

Пример изображения лицевой поверхности кожи |

|

1 |

Вмятины отсутствуют |

|

|

2 |

Имеются незначительные вмятины на полимерном покрытии |

|

|

3 |

Имеются выраженные вмятины на полимерном покрытии (более 10 % от общего количества проколов) |

Таблица 5 – Шкала оценки способности к самовосстановлению целостности полимерного слоя после прокола иглой с применением нижней подсветки

Table 5 – Scale for assessing the self-healing ability of the polymer layer integrity after a needle puncture using lower illumination

|

Балл |

Описание |

Пример изображения |

|

1 |

Перфорация отсутствует (допустима мелкая перфорация не более 5 % от общего количества проколов) |

|

|

2 |

Имеется частичная мелкая перфорация (не более 20 % от общего количества проколов) |

|

|

3 |

Имеется ярко выраженная сквозная перфорация |

Таблица 6 – Критерии оценки степени способности к самовосстановлению целостности полимерного слоя после прокола иглой

Table 6 – Criteria for assessing the degree of self-healing ability of the polymer layer integrity after a needle puncture

|

Сумма баллов |

Оценка способности к самовосстановлению целостности полимерного слоя после прокола иглой |

Степень |

|

2 |

Образец способен к самовосстановлению |

I |

|

3–4 |

Образец частично способен к самовосстановлению |

II |

|

5–6 |

Образец не способен к самовосстановлению |

III |

В целях апробации методики подготовлены образцы тканей с полиуретановым покрытием. Подготовку проб и проведение испытаний осуществляли в соответствии с разработанной методикой. Для прокола использовали иглы фирмы Schmetz с заточкой острия LL № 90. Результаты представлены в таблице 7.

Анализируя данные, представленные в таблице 3, можно сделать вывод, что образцы демонстрируют склонность к полному самовосстановлению целостности полимерного покрытия после прокола швейной иглой LL № 90. Однако образцы № 1с и № 2р потребовали дополнительного воздействия ВТО (влажно-тепловой обработки), в соответствии с рекомендуемыми в методике режимами. Это связано с меньшей толщиной пористого полиуретанового покрытия этих образцов. Более тонкий слой материала обладает меньшим запасом полимера для заполнения дефекта, созданного иглой. В процессе прокола игла не только создает механическое повреждение, но и вызывает локальное распределение напряжений в полимере. У образцов с более толстым покрытием эти напряжения распределяются на большую площадь, что способствует более эффективному самовосстановлению за счет диффузии полимерных цепей в область повреждения. В случае образцов

№ 1с и № 2р, меньшая толщина приводит к тому, что напряжения концентрируются в меньшем объеме, что затрудняет естественную миграцию полимера к месту прокола. Дополнительная влажно-тепловая обработка в данном случае активирует процессы диффузии и релаксации полимерной структуры. Повышенная температура способствует увеличению подвижности полимерных цепей. В результате, под воздействием ВТО полностью восстанавливается целостность покрытия. Следует отметить, что режимы ВТО, указанные в методике, были подобраны опытным путем и оптимизированы для конкретного типа полиуретанового покрытия. Изменение параметров ВТО (температура, время) может существенно повлиять на эффективность восстановления. Например, чрезмерно высокая температура может привести к деструкции полимера и, как следствие, к ухудшению свойств покрытия. Слишком короткое время обработки может быть недостаточным для полного восстановления.

Выводы

Разработана методика, позволяющая объективно оценить способность текстильных материалов с полимерным покрытием к самовосстановлению после прокола швейной иглой. Она включает в себя процесс

Таблица 7 – Результаты оценки способности к самовосстановлению

Table 7 – Results of the assessment of the ability to self-healing

Наблюдаемая разница в поведении исследуемых образцов напрямую связана с толщиной полимерного покрытия. Более толстые образцы обладают большей способностью к самовосстановлению без дополнительной обработки, в то время как более тонкие образцы

требуют дополнительной активации процесса восстановления посредством ВТО. Эти результаты подчеркивают важность контроля толщины полимерного покрытия и материала в целом при производстве и необходимости корректировки технологических процессов в зависимости от требуемых свойств материала.

Точность разработанной методики заключается в ее объективности и комплексном подходе к оценке самовосстановления. Дальнейшее развитие методики может включать в себя автоматизацию процесса испытаний, а также расширение спектра оцениваемых параметров. Это позволит повысить точность и эффективность оценки способности полимерного покрытия текстильных материалов к самовосстановлению после прокола швейной иглой.