Разработка методики по оценке напряжённо-деформированного состояния изделий с учётом технологической наследственности

Автор: Евдокимов Д.В., Алексенцев А.А., Букатый А.С., Ахтамьянов Р.М., Бычков Д.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.25, 2023 года.

Бесплатный доступ

В статье представлена методика, позволяющая оценивать напряжённо-деформированное состояние изделий как на этапах технологических операций, так и по завершению технологического процесса изготовления. Методика базируется на конечно-элементной модели, позволяющей получать поля напряжений и деформаций в зависимости от загруженных эпюр остаточных напряжений, которые формируются в процессе исследуемой технологической операции. Таким образом, разработанная методика может служить эффективным инструментом к оптимизации технологических операций, а значит и технологического процесса в целом. В качестве примера в работе рассматривается оптимизация технологического процесса траверсы передней опоры отечественного перспективного самолёта. В результате использования представленной методики получается определить наивыгоднейшие режимы обработки проблемного участка траверсы, что позволило увеличить рабочий ресурс детали до требуемого значения.

Обработка резанием, остаточные напряжения, прочность, деформация, геометрическая точность, конечно-элементный анализ, трещинообразование

Короткий адрес: https://sciup.org/148327170

IDR: 148327170 | УДК: 621.9 | DOI: 10.37313/1990-5378-2023-25-3-57-63

Текст научной статьи Разработка методики по оценке напряжённо-деформированного состояния изделий с учётом технологической наследственности

С техническим развитием изделий машиностроения возрастает количество сложнопрофильных и труднообрабатываемых заготовок. Как правило, данная тенденция связана с конструктивным усложнением узлов и агрегатов, особенно ярко заметным в авиационной промышленности [1, 2].

Значительная доля деталей этого производственного сегмента является ответственной, где вместе с высокой трудностью их изготовления появляются и трудности обеспечения заданного ресурса работы.

Известно, что на ресурс детали будет влиять не только её конструктивная продуманность, но и качество её поверхностного слоя, сформированного на этапах технологического процесса. Исходя из этого, востребованными на производстве являются такие методики, которые позволяют определять на этапах проектирования детали величины параметров, с помощью которых возможно оценивать её ресурс. При этом, особенно важно, если методика дополнительно позволяет учитывать влияние технологических факторов, что, несомненно, оказывает положительное влияние на точность получаемых с помощью такой методики результатов.

Практически более значимыми являются методики, имеющие возможность оценки влияния отдельных технологических процессов на ресурс детали, так как это является инструментом к оптимизации каждого в отдельности учтенного технологического процесса с позиции рабочего ресурса детали.

РАЗРАБОТКА МЕТОДИКИ ПО ОЦЕНКЕ НАПРЯЖЁННО-ДЕФОРМИРОВАННОГО

СОСТОЯНИЯ ИЗДЕЛИЙ НА ПРИМЕРЕ ТРАВЕРСЫ ВЗЛЁТНО-ПОСАДОЧНОГО

УСТРОЙСТВА

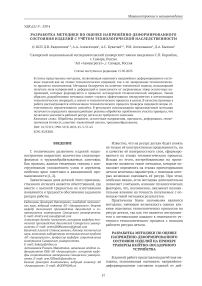

В данной работе представлена расчётная методика, позволяющая оценивать напряжённо-деформированное состояние изделий от дей- ствия технологических остаточных напряжений. В качестве примера была рассмотрена траверса взлётно-посадочного устройства отечественного перспективного самолета, выполненного из ковочного алюминиевого сплава марки 1933. Общий вид изделия представлен на рис. 1.

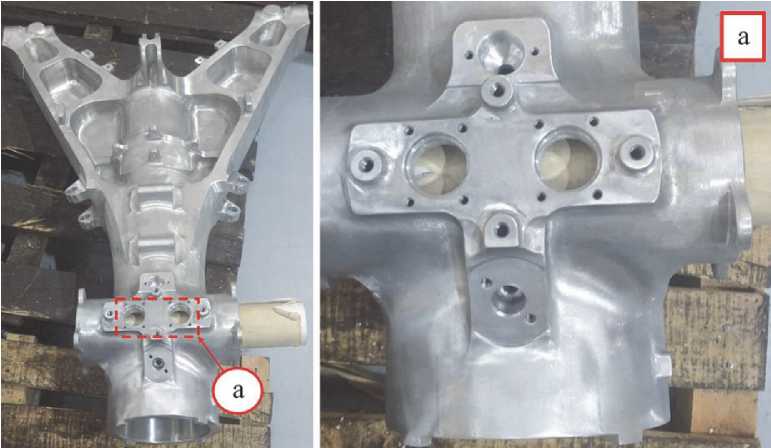

Основной проблемой, связанной с эксплуатацией данной детали являлось возникновение трещин в месте установки кронштейнов, которые представлены на рис. 2, а сами посадочные отверстия, куда выполняется монтаж кронштейнов по посадке с зазором, изображены на рис. 1, а .

Характер разрушения представленной на рис. 1, а, зоны выражен трещинообразованием на посадочных поясках отверстий. Стоит отметить, что прочностной численный анализ стати- показал достаточный коэффициент запаса по прочности для разрушающегося участка. Исходя из этого было принято решение проанализировать технологический процесс получения проблемных посадочных отверстий (рис. 1, а). При этом особое внимание уделялось величине, знаку и характеру распределения остаточных напряжений в поверхностном слое зоны при исследуемых отверстиях траверсы [3]. В соответствии с работами [4-10], для каждой операции механической обработки были выписаны наиболее вероятные значения величин остаточных напряжений, для соответствующих технологических операций. На основании проанализированной литературы был сделан вывод, что в результате механической обработки зоны возле посадочных отверстий под кронштейны ческого и динамического нагружения траверсы располагается поле растягивающих остаточных

Рис. 1. Общий вид траверсы передней опоры отечественного перспективного самолёта и увеличенным изображением проблемного участка (а)

Рис. 2. Вид на разрез проблемной зоны траверсы (пунктирной окружностью указан участок крепления кронштейна с траверсой)

напряжений, что несомненно способствует процессу трещинообразования, тем самым снижая ресурс детали. Для решения данной проблемы стало обоснованным использование методов поверхностного пластического деформирования, с целью наведения на разрушающемся участке траверсы полей сжимающих остаточных напряжений. Однако, на данном этапе важным было не только назначение оптимальных режимов упрочнения поверхностного слоя, но и отслеживание технологических деформаций изделия, чтобы деталь находилась в своих кон- тролируемых размерах внутри допускаемых значений согласно конструкторской документации. Выбор метода поверхностного пластического деформирования был остановлен на дробеструйной обработке, что наилучшим образом подходит для детали, имеющей представленную конфигурацию (рис. 1).

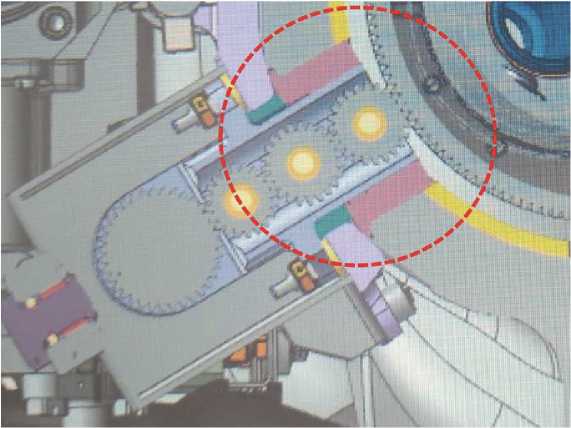

Для более детального анализа полей растягивающих остаточных напряжений, а также деформаций детали, которые они вызывают на этапах механической обработки, была разработана виртуальная конечно-элементная модель. Её особенностью является возможность оценки напряжённо-деформированного состояния изделия в зависимости от каждой применённой технологической операции для его изготовления в отдельности. Конечно- элементная модель состоит из трех основных виртуальных тел, а именно поверхностные слои первого и второго исследуемых разрушающихся отверстий, а также остальное тело траверсы (рис. 3).

Рис. 3. Общий вид конечно-элементной модели траверсы передней опоры самолёта и увеличенный вид монтажного разрушающегося отверстия

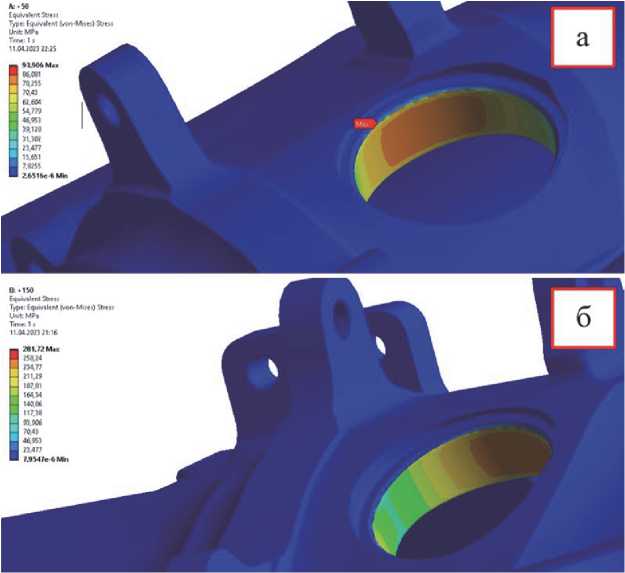

Рис. 4. Поля эквивалентных напряжений в зонах исследуемых монтажных отверстий, где были загружены в поверхностный слой эпюры остаточных напряжений, с максимальными значениями: +50 Мпа (а) и +150 МПа (б)

ПЛАНИРОВАНИЕ ЧИСЛЕННОГО ЭКСПЕРИМЕНТА И ЕГО РЕЗУЛЬТАТЫ

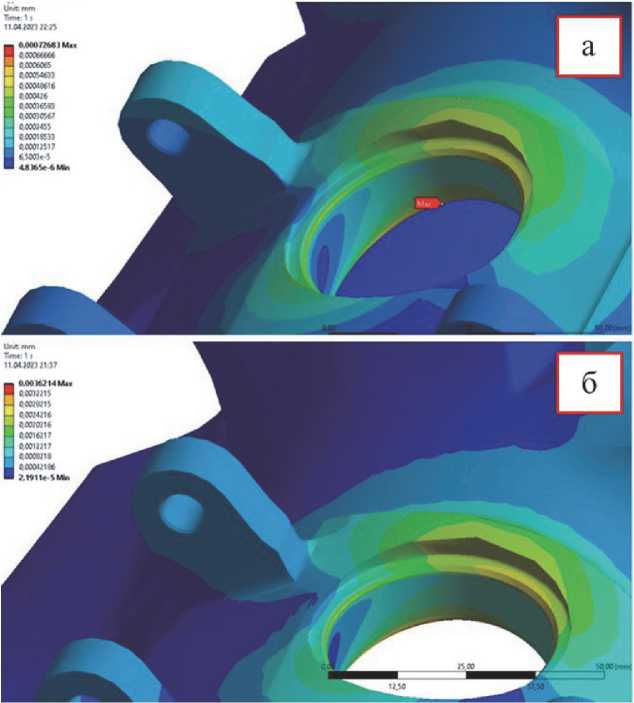

С целью апробации виртуальной модели, в поверхностные слои проблемных монтажных отверстий загружались эпюры остаточных напряжений [4-10], с максимумом, изменяющимся в диапазоне от +50 МПа до +250 МПа. Характер распределения эпюр напряжений соответствовал механической обработке из базового технологического процесса [3-6]. Примеры компьютерных вычислений по конечно-элементной модели возможно видеть на рис. 4 и рис. 5.

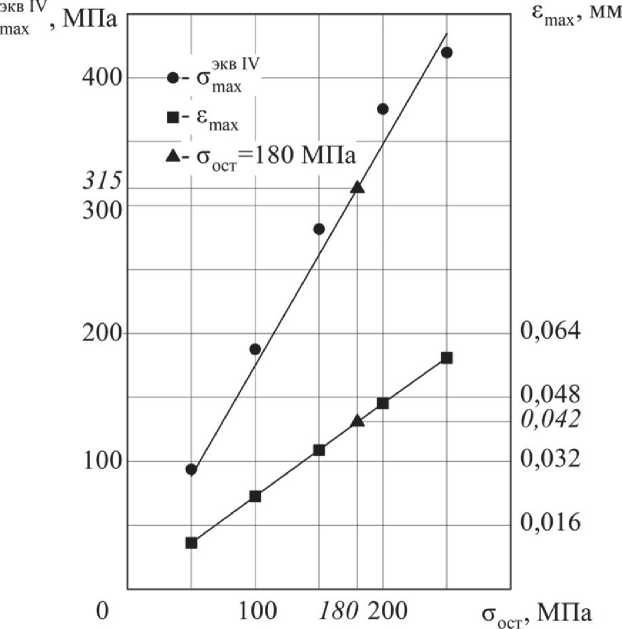

В ходе численного эксперимента были получены: график изменения максимальной величины эквивалентных напряжений, распределенных по проблемному участку траверсы в зависимости от пикового значения растягивающих остаточных напряжений, загруженных в поверхностный слой посадочных поясков разрушающихся отверстий и аналогичный график, но для полей деформации (рис. 6).

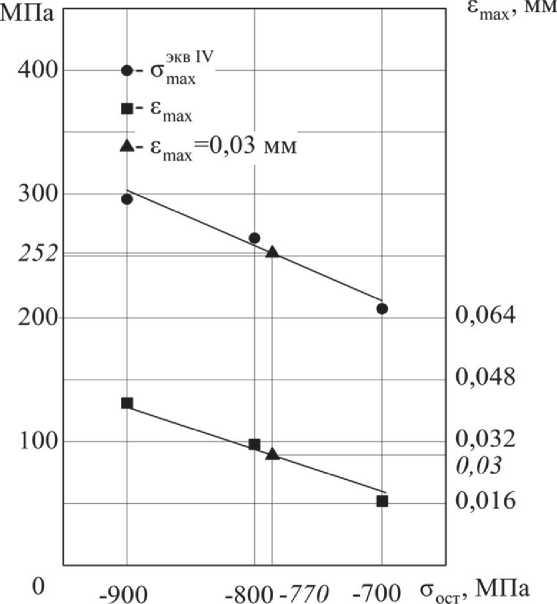

Как уже отмечалось ранее, в ходе анализа литературы была подобрана эпюра остаточных напряжений, соответствующая тем операциям механической обработки, которые были применены при формообразовании проблемного участка траверсы. Максимальное значение подобранной эпюры растягивающих остаточных напряжений соответствует +180 МПа (рис. 6). Данная эпюра была загружена в поверхностный слой проблемных отверстий конечно-элементной модели. Следующим шагом, с целью поиска оптимального режима дробеструйного упрочнения, производилась загрузка эпюры остаточных напряжений, формирующихся в поверхностном слое изделия при дробеструйном упрочнении [11-13]. В процессе проведения вычислений по конечно-элементной модели производилось варьирование максимального значения эпюры напряжений, формирующихся в процессе поверхностного пластического деформирования. По результатам расчётов были построены графики, аналогично графикам из рис. 6, с той разницей, что в процессе вычислений первичная эпюра распределения остаточных напряжений, формирующихся в процессе формообразующей механической обработки, оставалась без изменений, но изменялась эпюра остаточных напряжений, формирующихся при дробеструйной обработке. Ознакомиться с полученными результатами возможно на рис. 7.

Исходя из требуемой геометрической точности изготовления траверсы передней опоры,

Рис. 5. Распределение полей деформации в зонах исследуемых монтажных отверстий, где были загружены в поверхностный слой эпюры остаточных напряжений, с максимальными значениями: +50 Мпа (а) и +150 МПа (б)

Рис. 6. Графики изменения максимальной величины эквивалентных напряжений и деформации, распределенных по проблемному участку траверсы в зависимости от пикового значения растягивающих остаточных напряжений, загруженных в поверхностный слой посадочных поясков разрушающихся отверстий

Рис. 7. Графики изменения максимальной величины эквивалентных напряжений и деформации, распределенных по проблемному участку траверсы в зависимости от пикового значения сжимающих остаточных напряжений, загруженных в поверхностный слой посадочных поясков разрушающихся отверстий а также максимально возможного уровня сжимающих остаточных напряжений, был подобран оптимальный режим дробеструйного упрочнения. На рис. 7 показаны величины максимальных эквивалентных напряжений, максимальной деформации и максимальных сжимающих остаточных напряжений в проблемной зоне траверсы, соответствующие оптимальному режиму упрочнения, при котором рабочий ресурс детали возрастает до требуемого значения.

ЗАКЛЮЧЕНИЕ

Использование расчётной методики, представленной в данной работе, позволило оптимизировать технологический процесс изготовления траверсы передней опоры, что повысило рабочий ресурс детали до требуемого значения. Важной особенностью представленной методики является возможность оценки напряжённо-деформированного состояния изделия как на этапе отдельно взятой технологической операции, так и в зависимости от совокупного влияния технологических операций, что означает возможность оценки напряжённо-деформированного состояния изделия в процессе его изменения от одной технологической операции к другой.

Список литературы Разработка методики по оценке напряжённо-деформированного состояния изделий с учётом технологической наследственности

- Акимов, В.М. Основы надежности газотурбинных двигателей / В.М. Акимов. – М.: Машиностроение, 1981. – 207 с.

- Антонюк, В.Е. Технологические возможности повышения точности изготовления дисков и валов / В.Е. Антонюк // Технология машиностроения. – 2005. – № 6. – С. 43-48.

- Овсеенко, А.Н. Технологические основы методов снижения остаточных деформаций и обеспечения качества обработки высоконагруженных деталей энергомашин: автореф. дис. … докт. техн. наук: 05.02.08: защищена 01.02.06 / Овсеенко Александр Николаевич. – М., 2006. – 32 с.

- Yong L., Wanni G., Wenbin Z., Dongsheng L. Review on residual stress and its effects on manufacturing of aluminium alloy structural panels with typical multiprocess // Chinese Journal of Aeronautics, Chinese Society of Aeronautics and Astronautics & Beihang University. – 2023. – V. 36, no. 4. – P. 324-327.

- Campbell F.C. Manufacturing Technology for Aerospace Structural Materials. Elsevier Science, 2006. – 616 p.

- Cerutti X, Mocellin K. Infl uence of the machining sequence on the residual stress redistribution and machining quality: analysis and improvement using numerical simulations // Int J Adv ManufTechnol. – 2016. – V. 83. – No. 1. – P. 489-503.

- Evdokimov D.V., Skuratov D.L., Bukatyj A.S. Development of a Finite Element Models and Method for Determining Residual Stresses in the Workpiece after the End Milling Operation // International Conference on Dynamics and Vibroacoustics of Machines (DVM). – 2022. – P. 1-7.

- Евдокимов, Д.В. Расчетное прогнозирование технологических остаточных деформаций лопаток ГТД на этапе концевого фрезерования / Д.В. Евдокимов, Д.Л. Скуратов, А.С. Букатый // Известия Самарского научного центра Российской академии наук. – 2022. – Т.24. – № 1. – С. 11-19

- Кравченко, Б.А. Механизм формирования остаточных напряжений при свободном резании закаленных сталей / Б.А. Кравченко, В.Г. Круцило // Обработка высокопрочных сталей и сплавов инструментами из сверхтвердых синтетических материалов: межвуз. (межвед.) тематич. сб. науч. тр. – 1980. – №2. – С. 91-97.

- Li J.G., Wang S.Q. Distortion caused by residual stresses in machining aeronautical aluminum alloy parts: recent advances // Int J Adv Manuf Technol. – 2017. – V. 89. – No. 1. – P. 997-1012.

- Букатый, С.А. Прогнозирование технологических остаточных деформаций тонкостенных дисков после упрочнения методом поверхностного пластического деформирования / С.А. Букатый, А.П. Кондратов, А.С. Букатый // Вестник Самарского государственного аэрокосмического университета имени академика С.П. Королёва. – 2006. № 2(10). – Ч.2. – С. 91-95.

- Букатый, С.А. Энергетический метод определения рациональных режимов упрочнения тонкостенных и маложестких деталей ГТД поверхностным пластическим деформированием / С.А. Букатый, А.С. Букатый // Авиационно-космическая техника и технология. – 2009. – №10(67). – С. 45-49.

- Букатый, С.А. Общий подход к определению остаточных деформаций деталей после упрочнения поверхностным и объемным пластическим деформированием / С.А. Букатый // Повышение качества деталей машин пластическим деформированием: тез. докл. республ. науч.-техн. конф. Фрунзе, 1988. – С. 88-90.