Разработка методики построения комплексной детали при применении группового технологического процесса с использованием САПР "T-Flex"

Автор: Овчинников Александр Юрьевич, Князева Наталья Юрьевна

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Технические науки

Статья в выпуске: 3, 2016 года.

Бесплатный доступ

Введение. В современных условиях перед предприятиями, которые специализируются на выпуске типовых деталей различными партиями, возникают задачи сокращения времени на подготовку и переналадку производства при сохранении экономической эффективности работы. Данные задачи могут быть решены с помощью типизации технологических процессов и операций, представленной в форме группового технологического процесса обработки деталей. Проектирование такого процесса связано с построением комплексной детали, которая должна отвечать всем требованиям, предъявляемым к группе выпускаемых деталей. В статье рассматривается решение задачи построения такой детали при проектировании группового технологического процесса механической обработки. Материалы и методы. На основе чертежей группы деталей типа «тела вращения» предлагается подход, заключающийся в реализации метода наложения для построения комплексной детали с использованием параметрических возможностей системы автоматизированного проектирования «T-Flex». Результаты исследования. Была создана параметрическая модель комплексной детали, сформированной для группы деталей типа «тела вращения» с помощью системы автоматизированного проектирования «T-Flex CAD». Обсуждение и заключения. Была разработана методика формирования параметрической модели, включающая анализ эскиза комплексной детали и составление таблицы соответствий группы деталей на предмет необходимого количества параметров, формирование базы данных параметров, построение наглядной геометрической модели. Данные факторы позволят использовать возможности параметризации в групповой технологии обработки деталей, что обеспечит простоту и легкость добавления деталей, выбранных групп и деталей соответствующего типа; реализовать возможность сокращения времени на проектирование технологического процесса, а следовательно, времени на подготовку производства.

Механическая обработка, допуск, параметризация, cad-системы, групповая технология, комплексная деталь, унификация

Короткий адрес: https://sciup.org/14720216

IDR: 14720216 | УДК: 621.81:681.5 | DOI: 10.15507/0236-2910.026.201603.312-324

Текст научной статьи Разработка методики построения комплексной детали при применении группового технологического процесса с использованием САПР "T-Flex"

В современных условиях эффективность развития производства зависит не только от умения коллективов предприятий мобилизовать свои внутренние резервы, но и от внедрения последних достижений науки и техники, прогрессивных форм организации и управления, передовых методов труда.

Одной из характеристик организации технологического процесса является технологическая унификация – типизация технологических операций и процессов, технологической документации, унификация и стандартизация технологической оснастки. Типизация предполагает установление для технологических операций и процессов общих технических характеристик и разработку на их основе типовых технологических процессов и операций [1]. Высшей формой типизации является метод групповой обработки.

На большинстве машиностроительных предприятий изготавливается мно- жество однотипных деталей, периодически повторяющихся в производстве небольшими партиями. Считаем рациональным группировать такие детали по принципу обработки, используемого оборудования, приспособлений, т. е. применяя метод групповой обработки деталей [1–6].

Обзор литературы

Метод групповой обработки деталей – это унификация технологии производства, при которой к группе деталей, однородной по тем или иным конструкторско-технологическим признакам продукции, применяются однотипные высокопроизводительные методы обработки с использованием однородных и быстропереналаживаемых орудий производства. При этом обеспечивается экономическая эффективность производства, необходимая быстрота его подготовки и переналадки [1]. К преимуществам группового технологического процесса можно отнести также снижение затрат на разработку индивидуальных технологических процессов, что позволяет сокращать сроки технологической подготовки производства [1–5].

Объединение деталей в классы по общности их обработки или видам используемого оборудования позволяет составить такой технологический процесс, при котором изготовление детали осуществляется более рационально и экономично. Решение данной задачи было представлено С. П. Митрофановым [1]. Внедрение данной технологии создает предпосылки для механизации и автоматизации производства [2].

Целью исследования является разработка методики построения комплексной детали при применении группового технологического процесса с использованием САПР «T-Flex».

Материалы и методы

При построении группового технологического процесса за основу необходимо принять комплексную деталь , т. е. реальную или условную (искусственно созданную) деталь, содержащую в своей конструкции все основные элементы, характерные для деталей данной группы, и являющуюся ее конструкторско-технологическим представителем [1].

Под основными элементами поверхности понимаются поверхности, определяющие конфигурацию детали и технологические задачи, решаемые в процессе обработки. Данные элементы служат главным признаком для классификации деталей.

Разработка условной комплексной детали производится методом наложения: в результате анализа чертежей из ряда подобных деталей выбирается одна, наиболее характерная, затем рассматриваются детали, отличающиеся от нее наличием других обрабатываемых поверхностей [1; 3]. Эти новые поверхности наносятся на чертеж исходной детали. Для упрощения разработки комплексной детали и, соответственно, группового технологического процесса между элементарными поверхностями и размерами деталей группы устанавливаются соответствия, которые сводятся в специальные таблицы соответствия [3].

При заполнении такой таблицы для поверхностей деталей группы необходимо указать их шероховатость, а для размеров – их номинальное значение и поля допусков (при этом поля допусков фасок и угловых размеров не учитываются).

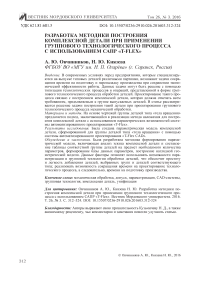

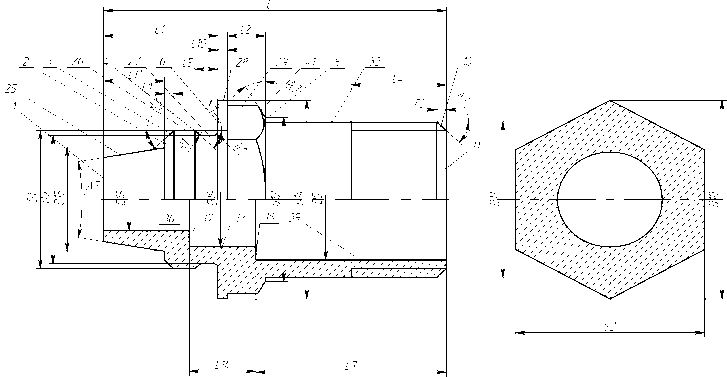

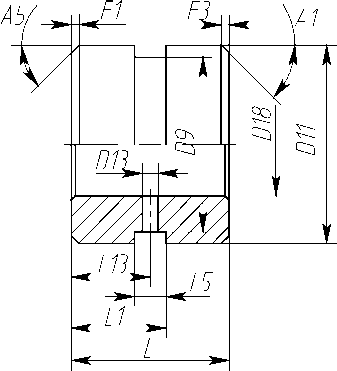

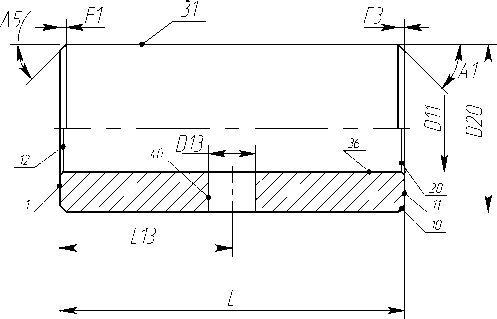

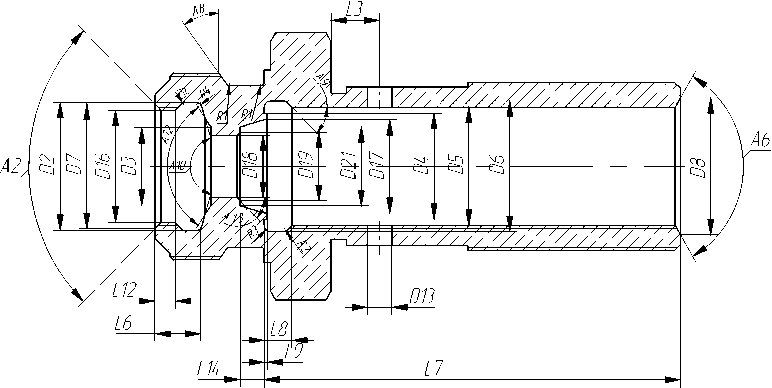

В качестве примера рассмотрим создание комплексной детали для группы деталей (рис. 1–6).

Р и с. 1. Эскиз детали «корпус»

F i g. 1. Sketch of the part “case”

Р и с. 2. Эскиз детали «гайка»

F i g. 2. Sketch of the part “nut”

Р и с. 3. Эскиз детали «пробка»

F i g. 3. Sketch of the part “threaded plug”

Р и с. 4. Эскиз детали «цилиндр»

F i g. 4. Sketch of the part “cylinder”

Р и с. 5. Эскиз детали «втулка плавающая» турбокомпрессора CZ K27

F i g. 5. Sketch of the part “floating bush” of turbocompressor CZ K27

Р и с. 6. Эскиз детали «подшипник» турбокомпрессора CZ K27

F i g. 6. Sketch of the part “bearing” of turbocompressor CZ K27

Выделим общие признаки для деталей данной группы: все они принадлежат группе типа «тела вращения»; при обработке поверхностей применяется в основном токарная обработка; в ходе технологического процесса используют- ся однотипные оснастка и способы настройки технологической системы.

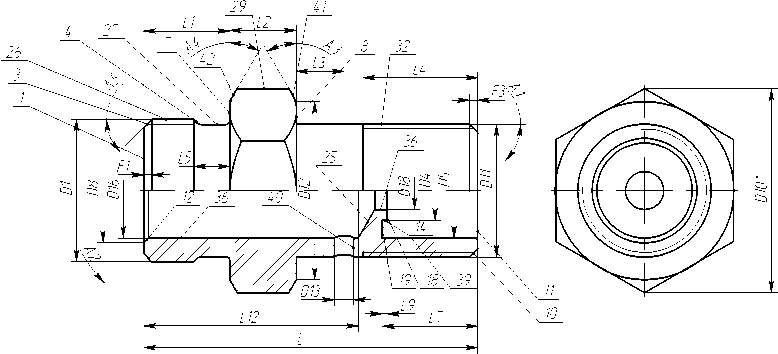

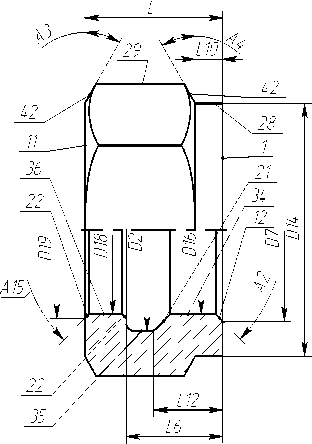

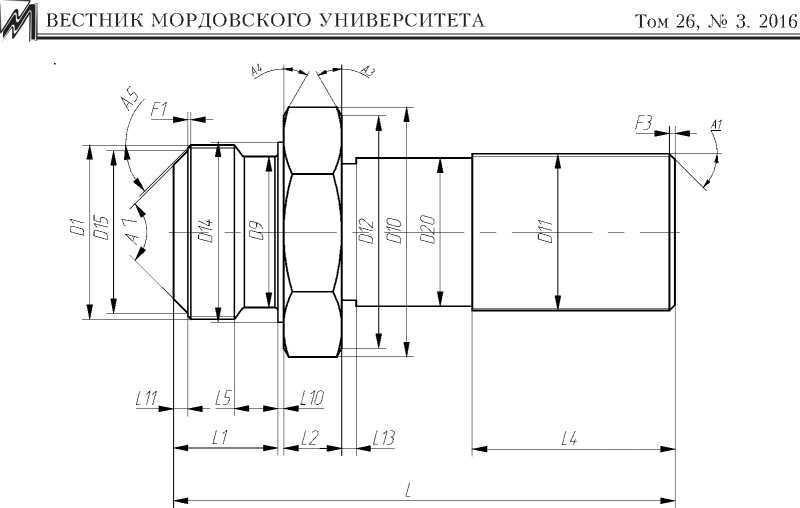

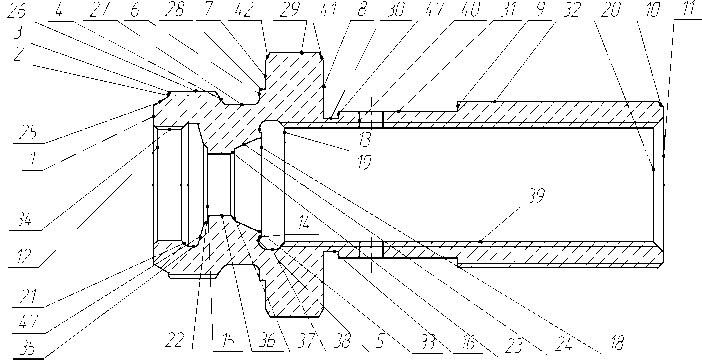

После анализа данной группы деталей была создана комплексная деталь, включающая в себя все необходимые элементы (рис. 7–9).

Р и с. 7. Эскиз комплексной детали F i g. 7. Sketch of the complex part

Р и с. 8. Эскиз комплексной детали в разрезе F i g. 8. Sketch of the complex part in section

Р и с. 9. Эскиз параметрической модели

F i g. 9. Sketch of the parametric model

Для проектирования группового технологического процесса использовались возможности компьютерного моделирования, в данном случае – система параметрического автоматизированного проектирования и черчения «T-Flex CAD» [6].

Данная система обеспечивает возможность изменения изображения при сохранении соотношений между элементами, предусмотренных разработчиком. Уникальный механизм параметризации и полный набор профессиональных инструментов компьютерного проектирования позволяют существенно упростить процесс конструирования и оформления графической документации.

Под параметризацией подразумевается, прежде всего, многократное использование чертежа с возможностью изменения его параметров. Почти все разработчики CAD-систем заявляют о средствах параметризации, предлагают построение геометриче- ской модели детали с помощью переменных, позволяющих задать любой параметр линии построения, в том числе расстояние, на котором находится параллельная прямая, или отношение, в котором данная линия построения делит отрезок, заданный двумя узлами.

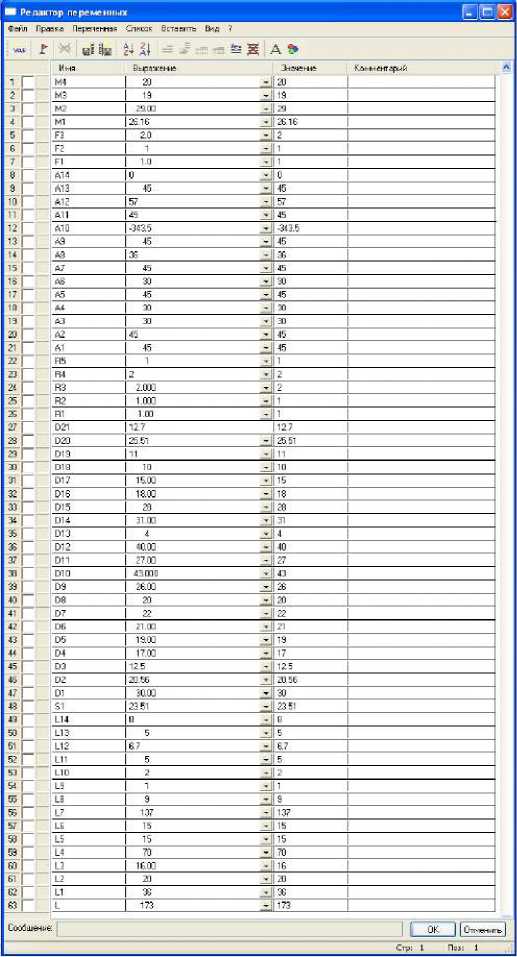

Для построения параметрической модели была выбрана следующая последовательность.

-

1. Анализ эскиза комплексной детали и таблицы соответствий группы деталей на предмет необходимого количества параметров (переменных). Для удобства пользования все переменные были разделены на группы: D x - диаметральные размеры; L x – линейные размеры; R x – радиальные размеры; A x – угловые размеры; F x – размеры фаски, М x – размеры резьбы (где x – любое действительное число).

-

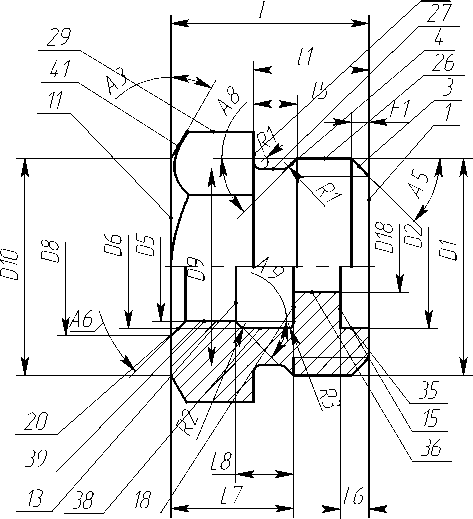

2. Формирование таблицы параметров (рис. 10) на основании таблицы соответствий (рис. 11) в редакторе переменных системы «T-Flex».

Р и с. 10. Таблица переменных F i g. 10. Table variables

Параметр/ Parameter

Номер детали/Part numbers

Параметр/ Parameter

Номер детали/Part numbers

1

2

3

4

5

6

1

2

3

4

5

6

Of мм/mm

M60x3

-

M60x4

M80x4

-

-

L

140h14

50M4

55M4

180h14

102M4

45MO

0^ мм/тт

4OH14

72H14

M30-6H

-

-

-

И

36 ±1114/2

-

32 ±lT14/2

6OM4

-

-

Dj MM

-

-

14H14

-

52H14

-

Ь

28h14

-

-

20 ±U14/2

-

-

D^ мм

25h14

-

-

-

-

-

11

20 ±U14/2

-

-

-

-

-

0$ MM

4OH14

-

22H14

7OH14

-

-

1i

48

HT14/2

-

-

-

48Ы4

36Ы4

D6 MM

-

-

30.5H14

-

8OH14

-

Is

15 ±H14/2

-

17

±U14/2

-

-

-

Dy мм

-

-

-

-

-

-

Ц

90 ±1114/2

35 ±1114/2

8±

ГТ14/2

-

-

30

±!T14/2

Dg мм

UH14

7OH14

-

-

36H14

-

1?

40

±1114/2

-

35 ±1114/2

100

±U14/2

8 ±1114/2

60 ±!T14/2

Oy мм

-

-

5431*

74.3h14

-

-

и

-

-

12 ±lT14/2

-

-

-

Ощ MM

86h 11

Ю4М4

75M4

109M4

-

-

Lg

2 ±U14/2

-

-

-

-

-

D^ мм

56H14

-

-

9OM4

M95x4

-

1®

-

10 ±1114/2

-

5Ы4

-

-

0^2 MM

65H14

9Oh 14

60h14

95h14

-

-

Ln

-

-

-

32 ±!T14/2

-

-

Oq mm

-

-

-

-

-

-

i-Q

90 HT14/2

25 ±1114/2

-

-

34 ±1114/2

-

D^ MM

-

9ОЫ4

-

115M4

-

-

1ц

-

-

-

-

35 ±!Т14/2

22.5M4

D^ MM

-

-

-

60M4

-

-

L14

-

-

-

35 ±IT14/2

36 ±U14/2

-

D^6 мм

-

66H14

-

-

M30x2

-

Ai, град/deg

45

-

-

45

-

45

D^y MM

-

-

-

55h14

52H14

-

A2.град/deg

45

45

45

45

45

-

A3,град/deg

30

30

30

30

45

-

D^ мм

16H14

6OH14

-

36H14

3OH14

-

A 4 .град/deg

30

-

-

45

-

-

D^ мм

-

-

-

-

45H14

-

A5.град/deg

45

-

45

-

-

45

D2Q MM

-

-

-

8OM4

35M4

Аб ,град/deg

-

-

45

-

-

-

Rj мм

-

-

16

2

-

-

A 7,град/deg

-

-

-

20

-

-

Rg мн

1.6

-

-

-

-

-

A g. град/deg

45

-

45

45

-

-

Rg MM

1.6

-

-

-

-

-

A9. град/deg

-

-

45

-

-

-

R(, мм

3

-

-

-

Aiq, град/deg

-

-

-

-

-

-

Rg MM

-

5

-

-

-

-

A11. град/deg

-

-

-

-

-

-

s,

-

-

-

32h14

Ay,град/deg

-

-

-

-

-

-

S2

-

95h14

-

Ay, град/deg

-

-

-

-

-

60

Ft

1.5

-

-

1.5

2

A14,град/deg

-

-

-

-

-

-

Fz

1.5

-

-

-

15

2

-

3. Построение наглядной геометрической модели с помощью таблицы параметров, сформированной выше.

Р и с. 11. Таблица соответствий деталей группы

F i g. 11. Correspondence table details of the group

Данная операция происходит в 6 этапов:

-

1) создание базовых линий, в качестве которых определены оси симметрии и левый торец детали (пов. 1);

-

2) создание диаметральных размеров, которое осуществляется от оси симметрии детали;

-

3) создание линейных размеров (взаиморасположение линий построения определяется расположением соответствующих размерных линий на чертежах конкретных деталей);

-

4) создание остальных размеров (фаски, радиусы закруглений, угловые размеры);

-

5) создание контура комплексной детали;

-

6) ввод в таблицу переменных информации о конкретной детали из таблицы соответствий и сохранение информации в файле с расширением «.par».

Результаты исследования

В результате работы была создана параметрическая модель комплексной детали, сформированной для группы деталей типа «тела вращения» с помощью системы автоматизированного проектирования «T-Flex CAD». Данная модель позволяет путем изменения параметров получать различные геометрические конфигурации деталей группы, а также других деталей, которые можно отнести к рассматриваемому типу. К преимуществам данной параметрической модели относятся возможность ее использования при составлении как группового технологического процесса, так и индивидуального процесса механической обработки детали, а также возможность проектирования процесса и формирования технологической документации с помощью системы «ТехноПро».

Обсуждение и заключения

Использование параметризации в групповой технологии позволяет осуществлять:

-

- проверку правильности построения комплексной детали;

-

- отсутствие сложностей при добавлении деталей, соответствующих этой группе;

-

- автоматическое формирование эскизов маршрута технологического процесса для конкретной детали из маршрута обработки группового технологического процесса;

-

- сокращение общего времени на конструкторско-технологическую подготовку.

Данная методика может быть применима при проектировании, изготовлении и ремонте множества деталей, например, подшипниковых узлов турбокомпрессора [8]. В группу рассматриваемых в статье деталей были включены втулки подшипниковых узлов современных турбокомпрессоров (рис. 5–6) [9–10]. Использование высокопроизводительного оборудования и группового технологического процесса позволяет снизить их себестоимость и повысить качество.

Список литературы Разработка методики построения комплексной детали при применении группового технологического процесса с использованием САПР "T-Flex"

- Митрофанов С. П. Групповая технология машиностроительного производства: в 2-х т. 3-е изд., перераб. и доп. Л.: Машиностроение, Ленингр. отд-ние, 1983. Т. 1. 407 с.,

- Боярский В. Г., Сихимбаев М. Р., Шеров К. Т. Переналаживаемая технологическая оснастка для групповой обработки. Фундаментальные исследования. 2011. № 12-3. URL: http://cyberleninka.ru/article/n/perenalazhivaemaya-tehnologicheskaya-osnastka-dlya-gruppovoy-obrabotki.

- Митрофанов С. П. Особенности групповой технологии механической обработки в современных условиях. Металлообработка. 2001. № 2. С. 4-8. URL: http://elibrary.ru/item.asp?id=9514803.

- Марков А. М., Маркова М. И., Плетнева Е. М. Алгоритм проектирования группового технологического процесса механической обработки деталей. Обработка металлов (технология, обработка, инструменты). 2012. № 4. С. 5-9. URL: http://elibrary.ru/item.asp?id=18752920.

- Татаркин Е. Ю., Фирсов А. М., Калистру В. А. Особенности проектирования технологических процессов в условиях многономенклатурного производства. Актуальные проблемы в машиностроении. 2015. № 2. С. 87-91. URL: http://elibrary.ru/item.asp?id=23723973.

- Яблочников Е. И., Молочник В. И., Гусельников В. С. Метод разработки групповых технологических процессов для оборудования с числовым программным управлением. Известия вузов. Приборостроение. 2010. Т. 53, № 6. С. 63-67. URL: http://elibrary.ru/item.asp?id=15116475.

- Бунаков П. Ю. Сквозное проектирование в T-Flex. М.: ДМК-Пресс, 2011. 325 с.,

- Сенин П. В. Комплексньгй подход к ремонту турбокомпрессоров. Сельский механизатор. 2013. № 12. C. 34-35. URL: http://elibrary.ru/item.asp?id=21283552.

- Овчинников А. Ю., Власкин В. В., Кузнецова М. В. Возможности применения станков с ЧПУ при ремонте турбокомпрессоров/ Энергоэффективные и ресуросберегающие технологии и системы: межвуз. сб. науч. тр. Саранск, 2013. С. 311-315. URL: http://elibrary. ru/item.asp?id=22737416.

- Овчинников А. Ю. Разработка стратегии выбора ремонтно-восстановительных воздействий для обеспечения работоспособности турбокомпрессоров двигателей внутреннего сгорания: дис..канд. техн. наук. Саранск, 2015. 202 с. URL: http://dlib.rsl.ru/rsl01005000000/rsl01005562000/rsl01005562897/rsl01005562897.pdf.