Разработка методики проектирования технологического процесса обработки шарико-стержневым упрочнителем с учетом формирования сжимающих остаточных напряжений

Автор: Тамаркин М. А., Тищенко Э. Э., Новокрещенов С. А., Морозов С. А.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 т.20, 2020 года.

Бесплатный доступ

Введение. Представлены результаты исследований процесса обработки многоконтактным виброударным инструментом - шарико-стержневым упрочнителем. Описаны методы обработки поверхностным пластическим деформированием, их преимущества. Приведена схема инструмента. Для шарико-стержневого упрочнения выявлены его особенности, технологические преимущества, область применения.Материалы и методы. При проведении теоретических исследований процесса обработки установлены факторы, влияющие на качество поверхностного слоя обработанных деталей. Приведены зависимости для расчёта шероховатости поверхности, глубины упрочненного слоя, степени деформации при обработке шарико-стержневым упрочнителем. При исследовании формирования остаточных напряжений выявлена зависимость для расчета остаточных напряжений, образующихся в поверхностном слое обработанной детали.Результаты исследования. Представлены результаты экспериментальных исследований процесса обработки, необходимых для проверки адекватности приведённых теоретических моделей, а также методика их проведения...

Обработка шарико-стержневым упрочнителем, шероховатость поверхности, глубина упрочненного слоя, степень деформации, остаточные напряжения

Короткий адрес: https://sciup.org/142223731

IDR: 142223731 | УДК: 621.01 | DOI: 10.23947/1992-5980-2020-20-2-143-149

Текст научной статьи Разработка методики проектирования технологического процесса обработки шарико-стержневым упрочнителем с учетом формирования сжимающих остаточных напряжений

Введение. Качество деталей зависит от множества различных параметров, так или иначе проявляющихся в процессе их изготовления и влияющих на их жизненный цикл. Особую роль в формировании качества поверхности занимают финишные методы обработки, использование которых позволяет улучшить основные эксплуатационные свойства деталей машин, такие как контактная жесткость, износостойкость, усталостная прочность и долговечность и т.п.

Методы обработки поверхностным пластическим деформированием (ППД) позволяют решать задачи увеличения жизненного цикла изделия для деталей из различных материалов любой конфигурации. Кроме того, такие методы позволяют осуществлять обработку локально, что позволяет значительно снизить расходы на производство. Характерными поверхностями деталей, обрабатываемыми местным упрочнением ППД, являются : зоны концентрации напряжений (отверстия, шлицы, скосы, выборки, резьбы, галтели, пазы и т.д.) ; неупрочненные участки поверхности деталей, прошедших общую упрочняющую обработку в вибрационных, дробеструйных и прочих установках (под прижимами, в карманах, отверстиях и других труднодоступных для обрабатывающей среды зонах) ; места механической доработки деталей и др.

Методы обработки ППД, в том числе и локальные, позволяют значительно снизить шероховатость поверхности обрабатываемой детали, повысить ее физико-механические свойства. Кроме того, методы ППД позволяют снимать в детали остаточные напряжения, образованные различными дефектами, которые оказывают значительное влияние на физико-механические свойства материала, из которого деталь изготовлена. Известно, что растягивающие остаточные напряжения могут значительно снизить прочностные характеристики детали, и наоборот, сжимающие — их улучшить.

Для осуществления процесса местной обработки ППД деталей простой и сложной конфигурации, в том числе имеющих небольшой перепад профиля по высоте, на кафедре «Технология машиностроения» Донского государственного технического университета под руководством профессора Бабичева А. П. было изобретено специальное устройство — шарико-стержневой упрочнитель (ШСУ). ШСУ представляет собой многоконтактный виброударный инструмент, обработка которым построена на основе поверхностнопластического деформирования. Данный метод обработки имеет ряд преимуществ, таких как возможность обработки концентраторов напряжений крупногабаритных изделий, изделий сложной конфигурации, маложестких изделий. Метод сочетает технологические возможности вибрационной отделочно-упрочняющей обработки и чеканки.

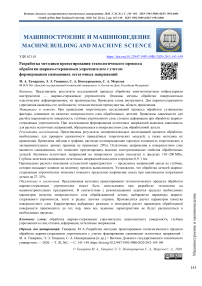

В качестве силового привода используется пневмомолоток, на котором закреплен корпус упрочнителя. Боек силового привода 1 наносит удары с частотой порядка 42 Гц по нескольким слоям стальных шаров 4, которые передаются пакету круглых стержней 2, установленному в цанговом зажиме 6 (рис. 1). Наличие нескольких слоев шаров позволяет стержням, имеющим сферическую заточку рабочей поверхности, копировать фасонный профиль обрабатываемой детали 5.

5 2 643 1

Рис. 1. Схема многоконтактного виброударного инструмента ШСУ: 1 — силовой привод, 2 — пакет круглых стержней, 3 — корпус упрочнителя,

4 — стальные шары, 5 — обрабатываемая деталь, 6 — цанговый зажим, 7 — упругий элемент

Основная часть.

Рассматриваемый метод обработки исследован довольно большим количеством авторов [1–10]. При исследовании технологических возможностей процесса обработки ШСУ было установлено, что наибольшее влияние на качество поверхностного слоя обработанных деталей оказывает энергия удара привода, диаметр заточки стержней, число стержней в пакете, подача устройства вдоль обрабатываемой поверхности [1, 2]. В работе Щерба Л. М. [1] разработана методика проектирования технологического процесса обработки шарико- стержневым упрочнителем. Представлены зависимости для определения параметров качества поверхностного слоя: шероховатости обработанной поверхности, степени деформации и глубины упрочненного слоя. В работе

Исаева А. Г. [2, 5] эти зависимости уточнены и описаны ниже.

Шероховатость поверхности определена по формуле

Rz = 0,03

Ey -П

D ■ N ■ HBu2

где Еу — энергия удара индентора; N — число стержней в пакете; HB — твердость обрабатываемого

материала по Бринеллю; η — коэффициент полезного действия устройства, зависящий от ряда факторов (натяг

при обработке, количество слоев шариков и т.п.), D — диаметр сферической заточки стержня упрочнителя

(индентора).

Значение степени деформации представлено как:

Ey ■П

8 = 1,13. 4 . y .

V D 3 ■ N ■ HBu2

Глубина упрочненного слоя определяется по следующей зависимости:

hn =

( Ey "П )

( D ■ N ■ HB vy2 J

D

В работе Копылова Ю. Р. [3] приведена зависимость определения остаточных напряжений для вибрационной отделочно-упрочняющей обработки. Представляется возможным применить аналогичную методику для определения остаточных напряжений при обработке ШСУ, введя коэффициент kи , учитывающий

Машиностроение и машиноведение

особенности формирования внутренних напряжений при обработке ШСУ. Коэффициент kи определен при проведении экспериментальных исследований. Зависимость после преобразований примет следующий вид:

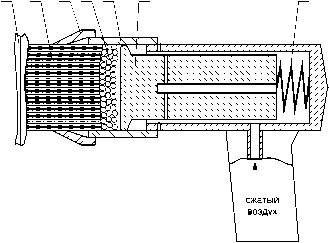

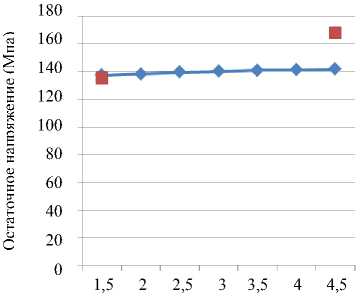

Для проверки адекватности зависимости (4) проведены экспериментальные исследования формирования остаточных напряжений при ШСУ. Измерение остаточных напряжений осуществлялось по стандартной методике, используемой заводской лабораторией ПАО «Роствертол» с применением автоматизированного стенда контроля остаточных напряжений АСКОН-3-КИ на образцах алюминиевого сплава В95. Обработка прямоугольных образцов 200×100×20 мм осуществлялась на различных режимах с натягом 1,5 мм и 4,5 мм. Использовались пакеты стержней с радиусом сферической заточки 4 мм и 8 мм. Определение остаточных напряжений осуществлялось по методу Давиденкова путем стравливания поверхностных слоев с образцов-пластин, вырезанных из обрабатываемых прямоугольных образцов. Измеренные значения сравнивались с теоретическими, рассчитанными по формуле (4). Результаты расчетов представлены в таблице 1.

Значение коэффициента kи определено по результатам предварительных экспериментальных исследований путем сравнения величины остаточных напряжений, рассчитанных по зависимости (4) и полученных экспериментально. Он изменяется в диапазоне 1,5–1,7. Для расчетов принято значение 1,6.

Сравнение результатов теоретических и экспериментальных исследований

Таблица 1

|

Исходные данные |

Теоретические значения, МПа |

Экспериментальные данные, МПа |

Разница теоретических данных от экспериментальных данных, % |

|

|

Радиус заточки стержня |

Натяг |

|||

|

4 |

4,5 |

141,6 |

168 |

15,7 |

|

4 |

1,5 |

137,3 |

135 |

1,7 |

|

8 |

4,5 |

124,1 |

130 |

4,5 |

|

8 |

1,5 |

118,74 |

126 |

5,6 |

На рис. 2, 3 представлены графики зависимостей остаточных напряжений от натяга при обработке. Сплошной линией показана теоретическая кривая. Квадратами обозначены результаты экспериментальных исследований.

Натяг

Рис. 2. Зависимость остаточных напряжений от натяга при обработке. Радиус сферической заточки стержня R=4 мм

Теоретические данные

Экспериментальные данные

Теоретические данные

Экспериментальные данные

Натяг

Рис. 3. Зависимость остаточных напряжений от натяга при обработке. Радиус сферической заточки стержня R=8 мм

Для полученных в результате исследований значений остаточных напряжений произведены расчеты изменения усталостной характеристики — предельных напряжений цикла по глубине по формуле, приведенной в работе [1]. Известно, что на величину предела выносливости оказывает влияние величина среднего напряжения цикла, которое в значительной степени зависит от уровня остаточных напряжений поверхностного слоя.

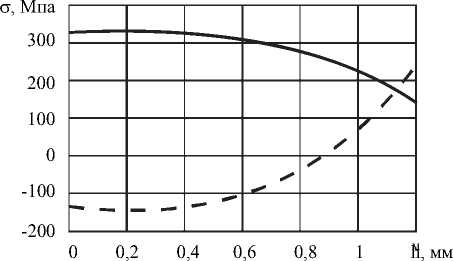

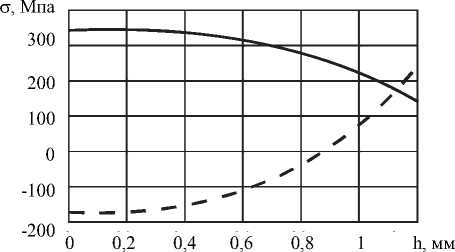

Графики представлены на рис. 4–7. Сплошной линией показаны предельные напряжения цикла, пунктиром — распределение остаточных напряжений.

Рис. 4. Изменение величины предельных напряжений цикла по глубине детали после обработки ШСУ: R=4 мм, натяг — 4,5 мм

Рис. 5. Изменение величины предельных напряжений цикла по глубине детали после обработки ШСУ: R=4 мм, натяг — 1,5 мм

Рис. 6. Изменение величины предельных напряжений цикла по глубине детали после обработки ШСУ: R=8 мм, натяг — 1,5 мм

Рис. 7. Изменение величины предельных напряжений цикла по глубине детали после обработки ШСУ: R=8 мм, натяг — 4,5 мм

Машиностроение и машиноведение

|

σ , Мпа 300 200 100 0 -100 |

σ , Мпа 300 200 100 0 -100 |

|||||||||||||

|

/ |

||||||||||||||

|

/ |

||||||||||||||

|

** |

— — |

— — |

** |

|||||||||||

|

-200 0 0,2 0,4 0,6 0,8 1 h, мм -200 0 0,2 0,4 0,6 0,8 1 h, мм |

||||||||||||||

Заключение

По результатам проведенных исследований можно сделать следующие выводы.

-

1. Остаточные напряжения в поверхностном слое являются сжимающими, что позволяет прогнозировать высокие эксплуатационные свойства обработанных деталей.

-

2. Величина остаточных напряжений на поверхности детали находится в пределах 130–200 МПа, что по данным ПАО «Роствертол» примерно соответствует величине остаточных напряжений после упрочняющей вибрационной обработки.

-

3. Глубина залегания сжимающих остаточных напряжений находится в пределах 0,9–1 мм, что по данным ПАО «Роствертол» примерно в два раза больше, чем при упрочняющей вибрационной обработке.

-

4. Обработка деталей ШСУ позволяет повысить предельное напряжение цикла при циклическом нагружении детали на 27–35%.

-

5. Режимы обработки оказывают незначительное влияние на величину и глубину залегания остаточных напряжений.

-

6. Установлено, что разница между результатами теоретических и экспериментальных исследований не превышает 20%, что свидетельствует об адекватности полученной теоретической зависимости для расчета остаточных напряжений при обработке шарико-стержневым упрочнителем.

Исследования остаточных напряжений при ШСУ представлены в работах Шведовой А. С. [4, 6–9]. В работе [4] произведено компьютерное моделирование процесса с помощью пакета программ Ansys. Полученные значения остаточных напряжений коррелируют с результатами вышеприведенных экспериментов.

По результатам проведенных исследований предлагается следующая методика проектирования технологических процессов обработки шарико-стержневым упрочнителем.

-

1. Задаются пределы необходимых параметров качества поверхностного слоя обрабатываемой детали.

-

2. Производится выбор пневмолотка. Затем осуществляется выбор насадки с учетом имеющихся в распоряжении технолога. Для обработки малых участков рекомендуются насадки с малым числом стержней, для обработки участков большой площади — с большим числом стержней. Число слоев шаров выбирается в зависимости от высоты перепадов либо радиуса кривизны обрабатываемой поверхности.

-

3. Выбирается натяг при обработке и радиус заточки стержня. Для более твердых материалов подбираются большие значения натяга обработки и меньшие радиусы заточки.

-

4. Назначаем время обработки 10–15 секунд на площадь пучка стержней. С учетом рекомендованного выше значения подачи выбирается число проходов инструмента по поверхности детали, при этом в большинстве случаев желательно использовать обработку в один проход. При наличии нескольких вариантов сочетаний режимов обработки, позволяющих получить заданные характеристики поверхностного слоя, выбирается тот, у которого общее время обработки конкретной детали меньше.

-

5. Затем производится расчет среднего арифметического отклонения шероховатости обработанной поверхности, глубины упрочненного слоя, степени деформации, остаточных напряжений по формулам 1–4.

-

6. По результатам расчетов производится корректировка выбранных режимов обработки. Затем вновь рассчитываются параметры обработанной поверхности и так до тех пор, пока все заданные характеристики не будут располагаться в необходимых пределах.

Приведенная методика может быть использована при технологическом проектировании процесса обработки ШСУ.

Вышеприведенные технологические рекомендации были использованы при внедрении технологического процесса обработки ШСУ на ПАО «Роствертол».

Список литературы Разработка методики проектирования технологического процесса обработки шарико-стержневым упрочнителем с учетом формирования сжимающих остаточных напряжений

- Тамаркин, М. А. Проектирование технологических процессов виброударной отделочной обработки шарико-стержневым упрочнителем / М. А. Тамаркин, Л. М. Щерба, Э.Э. Тищенко // Упрочняющие технологии и покрытия. - 2005. - № 7. - С. 13-20.

- Тамаркин, М. А. Обеспечение акустической безопасности технологического процесса обработки шарико-стержневым упрочнителем плоских деталей при достижении заданных параметров поверхностного слоя / М. А. Тамаркин, А. Н. Чукарин, А. Г. Исаев // Науковедение.-2016.-№6.- С. 28-35.

- Копылов, Ю.Р. Динамика процессов виброударного упрочнения: монография / Ю. Р. Копылов. - Воронеж : ИПЦ «Научная книга», 2011. - 568 с.

- Шведова, А. С. Повышение эксплуатационных свойств деталей при обработке динамическими методами поверхностного пластического деформирования: дис. . ..канд. техн. наук / А. С. Шведова. - Ростов-на-Дону, 2016.- 144 с.

- Тамаркин, М. А. Повышение качества поверхностного слоя и безопасности процесса при обработке деталей шарико-стержневым упрочнением / А. М. Тамаркин// Вестник РГАТУ им. П. А. Соловьева. - 2017. - № 2 (41). - С. 82-88.

- Tamarkin M.A., Tishchenko E.E., Shvedova A.S. Optimization of Dynamic Surface Plastic Deformation in Machining // Russian Engineering Research. - 2018. - Vol. 38, no. 9. - P. 726-727.

- Тамаркин, М. А. Оптимизация процессов обработки деталей динамическими методами поверхностного пластического деформирования / М. А. Тамаркин, А. С. Шведова, Э. Э. Тищенко // СТИН. - 2018. - № 3. - С. 26-28.

- Тамаркин, М. А. Увеличение жизненного цикла деталей при обработке динамическими методами поверхностного пластического деформирования / М. А. Тамаркин, А. С. Шведова, Э. Э. Тищенко // Автоматизация. Современные технологии. - 2018. - Т. 72, № 9. - С. 403-408.

- Тамаркин, М. А. Методика проектирования технологических процессов обработки деталей динамическими методами поверхностного пластического деформирования / М. А. Тамаркин, А. С. Шведова, Э. Э. Тищенко // Вестник машиностроения. - 2018. - №4. - С. 78-83.

- Tamarkin M.A., et al. Background technology of finish-strengthening part processing in granulated actuation media. Advances in Intelligent Systems and Computing, 2019. P.118-123.