Разработка методов формирования и контроля заданного распределения толщины фоторезиста при изготовлении конформальных корректоров

Автор: Корольков Виктор Павлович, Конченко Александр Сергеевич, Черкашин Вадим Владимирович, Миронников Николай Геннадиевич

Журнал: Компьютерная оптика @computer-optics

Рубрика: Дифракционная оптика, оптические технологии

Статья в выпуске: 4 т.40, 2016 года.

Бесплатный доступ

В работе обсуждаются проблемы изготовления и контроля качества конформальных корректоров для мощных твердотельных YAG:Nd3+ лазеров. Предложено использовать метод безмасочной проекционной фотолитографии как альтернативу фотолитографии с зазором на основе растрированных полутоновых шаблонов. Рассмотрено применение метода зеркальной спектроскопической рефлектометрии для контроля формы корректоров на стадии рельефа в фоторезисте. Совокупность использованных методов значительно повышает производительность изготовления корректоров в сочетании с удешевлением процесса.

Зеркальная спектроскопическая рефлектометрия, безмасочная фотолитография, конформальные корректоры, измерение толщины тонких пленок, профилометрия

Короткий адрес: https://sciup.org/14059488

IDR: 14059488 | DOI: 10.18287/2412-6179-2016-40-4-482-488

Текст научной статьи Разработка методов формирования и контроля заданного распределения толщины фоторезиста при изготовлении конформальных корректоров

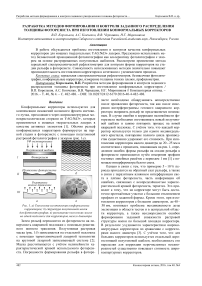

Конформальные корректоры используются для компенсации искажений волнового фронта светово- го пучка, проходящего через широкоапертурные монокристаллические стержни из YAG:Nd3+, которые применяются в мощных твердотельных лазерах в качестве активных элементов [1]. Обычно рельеф конформальных корректоров формируется на первой стадии в фоторезисте с помощью полутоновой растровой фотолитографии с зазором (рис. 1а).

УФ экспонирование

I I I I I I

Полутоновой шаблон

I Фоторезист

б

Рис. 1. а) Технология изготовления конформальных корректоров; б) структура полутоновой маски для фотолитографии; в) размещение нескольких масок на одной подложке для корректоров малого диаметра

Затем рельеф переносится из фоторезиста на поверхность кварцевой подложки с помощью реактивного ионного травления. Полутоновая растровая маска (рис. 1 б) записывается на отдельной подложке с помощью термохимической лазерной технологии на круговой лазерной записывающей системе [2]. Маска рассчитывается с учётом нелинейности характеристической кривой используемого фоторезиста. Погрешности формирования рельефа в фоторе- зисте необходимо обнаруживать непосредственно после проявления фоторезиста, так как после измерения интерферограммы готового кварцевого корректора исправить рельеф не представляется возможным. В случае ошибки в коррекции нелинейности фоторезиста необходимо изготавливать новый полутоновой шаблон и заново повторять процесс на новой кварцевой подложке. С учётом того, что каждый корректор используется только для одного индивидуального кристалла, повторение полного цикла производства существенно удорожает его стоимость. При изготовлении корректоров малого диаметра до 20–25 мм в соответствии с процессом, показанным на рис. 1, определение ошибок формы рельефа на стадии рельефа в фоторезисте производится путём измерения профиля тестовых линейных решёток с периодом 1 мм [1] с помощью интерферометра белого света.

Однако в связи с тем, что примерно 5 – 10 % периода приходится на обратный скат рельефа, а также в связи с паразитным влиянием интерференции света в плёнке фоторезиста, часть информации об ошибках, связанных с неопределённостью характеристической кривой фоторезиста, теряется. Это приводит к тому, что на корректоре могут быть достаточно протяжённые участки с большим отклонением профиля от заданной формы. Кроме этого, при изготовлении корректоров с большим диаметром, до 40 – 50 мм, возникает проблема неодинаковости дозы экспозиции в области тестов и в центральной области корректора, а также неоднородности ошибок формирования заданной скважности растровой структуры маски по большой площади корректора. В результате ухудшаются характеристики широкоапертурных корректоров по сравнению с корректорами малого диаметра [3]. С учётом того, что для больших корректоров используется отдельный дорогостоящий полутоновой шаблон, необходимость его переделки для коррекции перечисленных неоднородностей существенно повышает стоимость широкоапертурных корректоров.

Для решения перечисленных проблем предлагается использовать безмасочную проекционную фотолитографию [4, 5] как альтернативу растровой фотолитографии. Метод безмасочной фотолитографии основан на формировании заданного изображения с помощью матрицы управляемых от компьютера микрозеркал (DMD). Коллимированное излучение УФ-диапазона, отражённое от матрицы микрозеркал, в которой формируется изображение, переносится с увеличением с помощью оптической системы на поверхность покрытой фоторезистом подложки. Управление распределением интенсивности света от компьютера позволяет за несколько итераций добиться в слое фоторезиста необходимой формы рельефа. Существуют достаточно дорогие зарубежные коммерчески выпускаемые системы [6, 7], разрешение которых достигает 5 мкм и менее. Такие системы предназначены для записи бинарных структур. Поскольку рельеф конформальных корректоров имеет характерные размеры неоднородностей формы поверхности не менее одного миллиметра, то столь высокое разрешение не требуется. Поэтому была поставлена задача создания недорогой системы безмасочной литографии с низким пространственным разрешением и полным устранением пикселизации изображения.

В связи с тем, что нелинейности технологических процессов влияют на форму рельефа по всей площади корректора, необходимо контролировать форму поверхности всего корректора, а не только тестовых структур, которые окружают каждый корректор. В первую очередь, необходимо проводить контроль на этапе рельефа в фоторезисте, когда ещё есть возможность относительно недорого переделать бракованный элемент. Вопрос в том, как оперативно измерить микрорельеф в фоторезисте по всей площади элемента диаметром до нескольких десятков миллиметров. Контактные профилометры могут повредить поверхность мягкого фоторезиста. Большинство оптических профилометров некорректно измеряют рельеф прозрачных плёнок из-за интерференции светового пучка. Кроме этого, измерение при помощи оптических профилометров, использующих низкокогерентную интерферометрию белого света, требует много времени на настройку интерференционной картины при каждом измерении. Необходимо также стыковать соседние карты микрорельефа в условиях неидеальности движения двухкоординатного стола. Вертикальные биения при перемещении стола сканирования вносят ошибку в результат измерениях всех профилометров. Все вышеперечисленные проблемы отсутствуют при использовании метода зеркальной спектроскопической рефлектометрии (ЗСР), основанного на измерении спектра зеркально отражённого от поверхности пучка белого света. Вариант этого метода использовался нами ранее для определения глубины бинарных дифракционных оптических элементов (ДОЭ) по положению экстремумов спектра [8]. Однако его применение для многоуровневых фазовых ДОЭ в фоторезисте затруднено в силу трудности интерпретации спектров при наличии одновременно и дифракции на линейной ре- шётке, и интерференции в слое диэлектрика. Более сложный вариант зеркальной рефлектометрии рассмотрен в работе [9] для решения обратной задачи рефлектометрии по оценке параметров дифракционной решётки с трапецеидальным профилем.

При измерении протяжённого непрерывного микрорельефа без скачков, как в конформальных оптических элементах, интерференция света в слое фоторезиста при использовании метода ЗСР создаёт однозначно интерпретируемый полезный сигнал – модуляцию спектра отражённого светового пучка. По форме модуляции можно вычислить толщину слоя фоторезиста в данной точке при условии известной зависимости коэффициента преломления фоторезиста от длины волны. Этот подход реализован в программном обеспечении большинства волоконных спектрометров [10]. В настоящей работе поставлена задача повышения горизонтальной разрешающей способности метода ЗСР для измерения распределения толщины пленки фоторезиста на промежуточных этапах изготовления конформальных корректоров и дифракционных структур с большим периодом. Измерение методом ЗСР именно распределения толщины плёнки фоторезиста, а не поверхностного рельефа, позволяет избавиться от влияния неплоскостности поверхности подложки и направляющих сканирующей системы измерительного устройства.

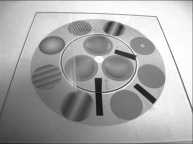

Метод безмасочной проекционной фотолитографии

Схема разработанной установки безмасочной проекционной фотолитографии представлена на рис. 2. Излучение ксеноновой лампы 1 проходит через фильтр 2, пропускающий часть спектра в диапазоне 408–480 нм (измерено по уровню e–2 волоконным спектрометром AvaSpec-ULS2048· 16-UA-50), и коллиматор 3, формирующий однородное распределение интенсивности на поверхности DMD-матрицы 4 ( digital micromirror device ) с разрешением 1920×1080 пикселов. Отражённый модулированный световой пучок, сформированный DMD-матрицей, фокусируется объективом 5, проходит через вращающийся оптический клин 6 и формирует необходимое распределение интенсивности на поверхности фоторезистного слоя образца 7. Отличием от подобных систем [11 – 15] является устранение пикселизации изображения (англ. screen-door effect ) за счёт вращения оптического клина, а не за счёт массива микролинз. В установке используется оптический клин с углом 10ʹ. Он устанавливается так, чтобы каждый пиксел двигался по кругу с радиусом, равным половине пиксела. В текущей конфигурации система формирует изображение размером 62×35 мм и размер пиксела изображения равен около 32 мкм. Практическая линейная разрешающая способность снижена до 60–70 мкм за счёт сглаживания из-за вращения клина.

Резкость по всей площади экспонируемого изображения достигается с помощью механически регулируемого держателя образца 8, DMD-матрицей управляет контроллер проектора Acer X152H.

Рис. 2. Блок-схема установки безмасочной проекционной фотолитографии

Время достижения необходимой дозы экспозиции определяется с учётом зафиксированной мощности на 100% уровне яркости измерителем мощности PM100 на длине волны 440 нм и предварительных тестовых экспозиций. Отключение экспозиции контролируется программным таймером, при котором матрица DMD переключает изображение в чёрный фон. Компьютерное управление пространственным модулятором света на основе DMD-матрицы позволяет управлять интенсивностью каждого пиксела в рамках 8-битной палитры, что достаточно для формирования распределения интенсивности, связанного с фазовой функцией корректора зависимостью обратной характеристической кривой фоторезиста. Неравномерность распределения интенсивности относительно края и центра экспонируемой площади при заданной равномерной интенсивности всех пикселов составляет не более 32% (определено линейным сканированием фотоприёмника в фокусе изображения). Она компенсируется также за счёт 8-битной палитры. Метод коррекции описан в работе [16]. Предварительная коррекция изображения может быть осуществлена путём фотографирования цифровой камерой изображения на матовой пластине, установленной на месте образца.

Этапы проявления фоторезиста и реактивного травления материала подложки проводятся в соответствии с разработанной ранее методикой [1].

Описанный метод позволяет ускорить процесс изготовления корректоров, т. к. не включает в себя трудоёмкий процесс изготовления полутонового фотошаблона, как в использованном ранее методе полутоновой фотолитографии с зазором.

Математическая реализация метода ЗСР

Рассмотрим теоретическую основу метода ЗСР в приложении к измерению непрерывного рельефа на прозрачных плёнках. Оптическая разность хода Δl между лучами, отражёнными от поверхности слоя фоторезиста и поверхности подложки под ним, равна 2 H-п/cos(a), где Н - толщина слоя, n - коэффициент преломления, α – угол падения пучка от нормали к поверхности. Экстремумы интенсивности в спектре отражённого света возникают, когда оптическая разность хода лучей кратна половине длины волны. Таким образом, для данного угла падения света и толщины слоя фоторезиста экстремумы интенсивности в спектре отражённого света будут наблюдаться при волновых числах (определяемых как k = 1/λ), равных:

k i = ( m • cos ( a ) )/(4 H • n i ( k i ) ),

где m – количество полуволн, укладывающихся в оптическую разность хода, ni – коэффициент преломления фоторезиста при волновом числе ki . Анализируя ряд экстремумов, можно определить усреднённую толщину слоя из выражения (1):

H= cos(a) —

4 ( N - 1 )' i J-N — 1

( ki + i • n ( ki + 1 ) - ki •n ( ki ) ) ’

где N – количество анализируемых экстремумов.

Точность метода зависит от трёх основных факторов – точности определения длины волны в спектре отражённого света, неопределённости угла падения и точности определения коэффициента преломления. Для экспериментальной апробации зависимость коэффициента преломления фоторезиста была рассчитана по коэффициентам Коши, полученным из справочных материалов по фоторезисту [17]. Угол падения пучка в установке составил 15 ±5 градусов, а разрешение спектрометра по длине волны – 2,4 нм.

Для измерения глубины предложенным методом необходимо различать соседние экстремумы в спектре, а значит, они должны находиться на расстоянии друг от друга не менее разрешающей способности спектрометра. Из формулы (2) получаем выражение для максимальной измеряемой толщины фоторезиста

H max = (cos ( a ) • % • % 2) * (4 • ( % 1 n 2 - % 2 n i )) .

Для использованных спектрометра и фоторезиста максимальная глубина составляет от 4 до 70 мкм в зависимости от области спектра, в которой проводятся вычисления. Для измерения тонких плёнок необходимо наблюдать в спектре как минимум один минимум интенсивности, соответствующий длине волны, в два раза превышающей оптическую разность хода лучей. При этом, чтобы определить положение экстремума, необходимо, чтобы он находился от края спектрального диапазона на 150–200 нм. Таким образом, при спектральном диапазоне спектрометра 250– 1100 нм минимальная измеримая толщина плёнки составляет H min = cos ( « )• % /4 n = 65 нм.

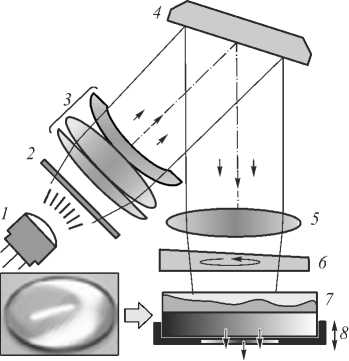

Аппаратная реализация

Для автоматизации процесса измерения формы микрорельефа конформальных и дифракционных оптических элементов был разработан и реализован сканирующий прибор для локального измерения спектра зеркального отражения поверхности на основе волоконного спектрометра AvaSpec-ULS2048·16-UA-50. Спектральный диапазон спектрометра составляет 150–1100 нм. В работе использован волоконный осветитель. Оптическая схема прибора показана на рис. 3.

Рис. 3. Система для измерения рельефа конформальных элементов

В нём используются три зеркальных объектива со следующими параметрами: увеличение 15×, апертура 0,28, рабочий отрезок – 24,5 мм. Выбор зеркальных объективов вызван отсутствием у них хроматических аберраций. Пучок от осветителя до измеряемой поверхности проходит с одной стороны от оси объектива, а отражённый – с другой. Таким образом, эффективная апертура пучков снижается примерно в 3 раза. Использование трёх объективов и частичного заполнения апертуры обусловлено необходимостью фильтрации дифракционных порядков, отличных от нулевого, при измерении дифракционных элементов, так как в этом случае на спектрометр должен поступать только отражённый пучок в нулевом порядке дифракции. Оптическая система переносит изображение торца волокна 1:1 на исследуемую поверхность и затем на торец волокна спектрометра. Для увеличения интенсивности пучка на спектрометре и, соответственно, быстродействия системы были использованы волокна с диаметром сердцевины 100 мкм. При одностороннем прохождении пучков через объективы с апертурой 0,28 вариация углов падения лучей на исследуемую поверхность приводит к увеличению погрешности измерения на ±2,5 %. Для измерения распределения толщины слоя фоторезиста возможно использование более простой схемы с одним высокоапертурным объективом (например, с NA=0,65), при этом сканирующее световое пятно можно уменьшить до размера порядка 15 мкм. Однако увеличение числовой апертуры будет приводить к росту погрешности измерения.

Моторизованная система сканирования прибора позволяет измерять элементы размером до 200×200 мм.

Изменение толщины подложки элемента компенсируется моторизованным позиционером по вертикали с ходом до 25 мм, который перемещает всю оптическую схему прибора. Для настройки на определённые участки поверхности элемента система оснащена микроскопом с цифровой видеокамерой. Скорость сканирования определяется двумя основными факторами: скоростью пошагового передвижения стола и временем накопления сигнала спектрометром. Для использованного источника света AvaLight-DH-S-DUV время интегрирования сигнала составляет порядка 10 мс. Применение более яркого источника света IRDC-XWS-65 [18] («Троицкий исследовательский центр») позволяет получить сигнал такой же амплитуды при времени интегрирования около 0,03 мс.

Экспериментальная апробация была проведена на конформальном корректоре с диаметром 20 мм и рельефом, сформированным в фоторезисте AZ6600. Спектральная зависимость коэффициента преломления этого фоторезиста была определена по формуле:

NN

n (%) = N + —2+-^-, ( ) 1 %2 %4

где Ni – коэффициенты Коши для экспонированного фоторезиста. N 1 = 1,6032, N 2 = 0,01088, N 3 = 0,000248.

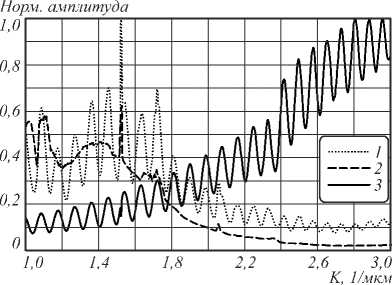

Пример спектра отражения от образца показан на рис. 4 (кривая 1). Для уменьшения влияния на измерения спектра осветителя спектр образца нормируется на спектр отражения кварцевой подложки (кривая 2 на рис. 4) с учётом темнового спектра спектрометра. Пример нормированного спектра отражения образца показан на рис. 4 (кривая 3).

Рис. 4. Пример обработки спектра отражения плёнки фоторезиста

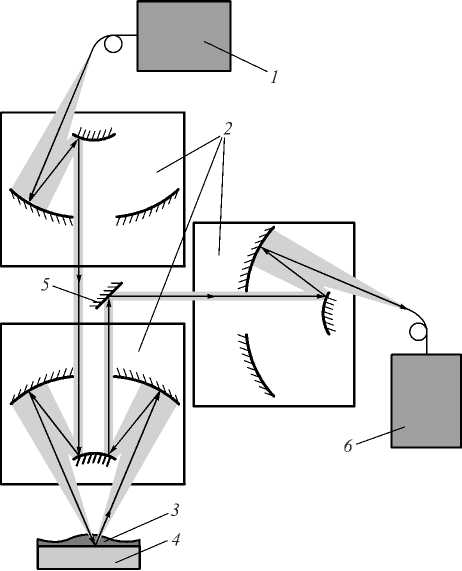

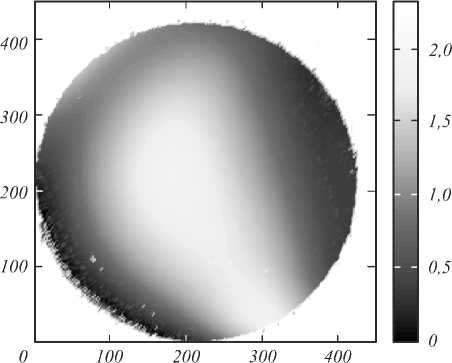

На рис. 5 показана карта распределения толщины фоторезиста измеренного конформального оптического элемента. Сканирование проведено с шагом 100 мкм при диаметре 100 мкм пятна сфокусированного пучка от осветителя. По краю элемента заметны искажённые результаты измерений, которые связаны с тем, что часть сканирующего пучка вышла за край подложки.

Заключение

В работе представлены результаты применения метода зеркальной спектроскопической рефлектомет-рии для измерения рельефа конформальных корректоров, сформированных в фоторезисте методом без- масочной проекционной фотолитографи, позволяющим избежать изготовления дорогостоящего полутонового растрового шаблона.

Рис. 5. Карта рельефа конформального корректора, измеренная методом ЗСР

Метод ЗСР позволил впервые реализовать измерение формы непрерывного рельефа конформаль-ных корректоров в слое фоторезиста по всей площади элемента. Аналогичные бесконтактные измерения с высокой производительностью невозможны при использовании обычных оптических профилометров. Выбранный метод измерения практически независим от неплоскостности подложки, на которой нанесён фоторезист. Совокупность представленных методов существенно удешевляет изготовление конформальных корректоров и позволяет избежать значительных затрат на технологический брак при массовом производстве.

Список литературы Разработка методов формирования и контроля заданного распределения толщины фоторезиста при изготовлении конформальных корректоров

- Корольков, В.П. Конформальные оптические элементы для коррекции искажений волнового фронта в активных элементах YAG: Nd3+/В.П. Корольков, Р.К. Насыров, А.Г. Полещук, Ю.Д. Арапов, А.Ф. Иванов//Квантовая электроника. -2013. -Т. 43, № 2. -C. 117-121.

- Korolkov, V.P. Computer controlling of writing beam in laser microfabrication of diffractive optics/V.P. Korolkov, R.V. Shimansky, V.V. Cherkashin, D. Denk//Компьютерная оптика. -2003. -Вып. 25. -C. 79-88.

- Korolkov, V.P. Freeform corrector for laser with large aperture yag:nd3+ active element/V.P. Korolkov, R.K. Nasyrov, A.G. Poleshchuk, Y.D. Arapov, A.F. Ivanov//Optical Engineering. -2014. -Vol. 53, Issue 7. -075105.

- Zhong, K.J. Maskless Lithography Based on DMD/K.J. Zhong, Y.Q. Gao, F. Li//Key Engineering Materials. -2013. -Vol. 552. -P. 207-213.

- Luo, N. Three-dimensional microstructures of photoresist formed by gradual gray-scale lithography approach/N. Luo, Y. Gao, Z. Zhimin, X. Mengchao, W. Huaming//Optica Applicata. -2012. -Vol. 42(4). -P. 853-864.

- Heidelberg instruments MLA150 . -URL: http://www.himt.de/files/Factsheet%20Download/Factsheet_MLA150-Web.pdf (дата обращения 30.07.2016).

- Lee, D.-H. Optical System with 4 µm Resolution for Maskless Lithography Using Digital Micromirror Device/D.-H. Lee//Journal of the Optical Society of Korea. -2010. -Vol. 14, Issue 3. -P. 266-276.

- Корольков, В.П. Спектрофотометрический метод измерения глубины отражательных калибровочных решёток/В.П. Корольков, А.С. Конченко//Автометрия. -2012. -Т. 48, № 2. -С. 119-127.

- Бабин, С.В. Определение параметров профиля трапецеидальной дифракционной решетки на основе полиномиальных аппроксимаций отраженного поля/С.В. Бабин, Л.Л. Досколович, И.И. Кадомин, Е.А. Кадомина, Н.Л. Казанский//Компьютерная оптика. -2009. -Т. 33, № 2. -С. 156-161.

- Avantes enlightening spectroscopy/Thin film measurements . -URL: http://www.avantes.com/applications/markets/item/291-thin-film-measurements (дата обращения 30.07.2016).

- U.S. Patent 7,167,296 G02B 26/00, G03B 27/42, G03B 27/54, G03B 27/72, 359/290. Continuous direct-write optical lithography/W.D. Meisburger, filed of August 21, 2003, published of January 23, 2007.

- U.S. Patent 7,295,362 G02B 26/00, G02B 26/08, G02F 1/29, G03B 27/72, G03B 27/70, 359/290. Continuous direct-write optical lithography/W.D. Meisburger, filed of September 14, 2004, published of November 13, 2007.

- U.S. Patent 7,508,570 G02B 26/00, G02B 26/08, G02F 1/29, G03B 27/72, G03B 27/70, 359/290. Gray level method for slim-based optical lithography/W.D. Meisburger, filed of October 24, 2007, published of March 24, 2009.

- U.S. Patent 7,639,416 H01L 21/027, G02B 27/18, G02F 1/29, G02B 26/08, G03B 27/70, G03B 27/72, G03F 7/20, G02B 26/00, 359/290. Apparatus for SLM-based optical lithography with gray level capability/W.D. Meisburger, filed of October 24, 2007, published of December 29, 2009.

- Patent WO 2013185822 A1 G03F 7/20. Maskless lithographic apparatus and method for generating an exposure pattern/A. Bodemann, J. Hetzler, A. Göhnermeier, filed of June 14, 2012, published of December 19, 2013.

- Rajan, D.K. Novel method for intensity correction using a simple maskless lithography device/D.K. Rajan, J.P. Raunio, M.T. Karjalainen, T. Ryynänen, J. Lekkala//Sensors and Actuators A: Physical. -2013. -Vol. 194. -P. 40-46.

- MicroChemicals . -URL: http://www.microchemicals.eu (дата обращения 30.07.2016).

- TRDC. ООО «Троицкий инженерный центр» . -URL: http://troitskscientific.com/xws-65.html (дата обращения 30.07.2016).