Разработка методов и алгоритмов системы оценки параметров режимов обезуглероживания и дожигания горючих газов в дуговой сталеплавильной печи

Автор: Меркер Эдуард Эдгарович, Степанов Виктор Александрович, Крахт Людмила Николаевна, Кем Александр Юрьевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 (89) т.17, 2017 года.

Бесплатный доступ

Введение. В настоящее время в российской металлургии тепло отходящих газов при выплавке стали в дуговых сталеплавильных печах (ДСП) используется неэффективно. Это определяет актуальность задачи разработки методов контроля степени дожигания СО до СО 2 при выплавке стали в ДСП. Материалы и методы. Для решения задачи используется математическая модель режимов обезуглероживания и дожигания отходящих газов при электроплавке металлизованных окатышей в условиях их непрерывной подачи в ванну ДСП. Предложенная модель позволяет оценить параметры режимов обезуглероживания и дожигания горючих газов в дуговой сталеплавильной печи. Исследована роль составляющих скорости окисления углерода в общем режиме обезуглероживания и дожигания газов в дуговой сталеплавильной печи. Результаты исследования. Экспериментально подтверждена возможность и доказана эффективность дожигания оксида углерода струями кислорода в системе встречных газовых потоков. Это позволило ускорить процессы нагрева и обезуглероживания металла, а также улучшить другие технологические показатели электроплавки стали. Обсуждение и заключение. Результаты математического моделирования показали, что новый метод подачи кислорода через топливно-кислородные горелки и кислородную фурму обеспечивает повышение энергоэффективности электроплавки стали в дуговой сталеплавильной печи.

Дуговые сталеплавильные печи, режимы обезуглероживания, дожигание горючих газов

Короткий адрес: https://sciup.org/14250288

IDR: 14250288 | УДК: 669.046.56 | DOI: 10.23947/1992-5980-2017-17-2-99-107

Текст научной статьи Разработка методов и алгоритмов системы оценки параметров режимов обезуглероживания и дожигания горючих газов в дуговой сталеплавильной печи

Введение. Сложность и многофакторность высокотемпературных процессов, своеобразное проявление свойств реагирующих фаз затрудняют изучение и прогнозирование динамики сталеплавильных процессов в дуговой сталеплавильной печи (ДСП). Плавление железорудных металлизованных окатышей (ЖМО) в дуговой сталеплавильной печи сопровождается восстановлением оксидов железа углеродом шихты и кипением ванны.

Для уменьшения длительности плавления и улучшения его показателей большое значение имеет правильный выбор скорости обезуглероживания расплава, влияющей на скорость плавления ЖМО. Эти параметры необходимо совместить с управляемым окислительным рафинированием ванны, т. е. окислением примесей и нагревом металла до

1 Работа выполнена в рамках ГЗ №11.64.2015.14 (СТИ НИТУ МИСиС).

-

**:E-mail: merker@inbox.ru ; Viktor1990_31@mail.ru ; lkrakht@mail.ru ; akem@dstu.ru

*** The research is done within the frame of the government task no. 11.64.2015.14 (NITU MISiS).

температуры, близкой к температуре выпуска, что способствует существенному ускорению электроплавки при повышении эффективности режимов дожигания горючих газов в ДСП [1, 2].

Экспериментальная часть. Эффективность технологии электроплавки стали в дуговой печи с применением дожигания отходящих газов оценивалась по данным лабораторных и промышленных исследований, с учетом информации, содержащейся в литературных источниках.

В работе рассматривались результаты исследования режима электроплавки ЖМО с учётом дожигания отходящих газов в дуговой сталеплавильной печи и подачи кислорода через кислородную фурму и углеродистого порошка на шлак через топливно-кислородные горелки (ТКГ) [3]. На основе теоретических положений и экспериментальных данных по дожиганию отходящих газов в дуговой печи с учётом особенностей развития окислительных процессов, происходящих в сталеплавильной ванне ДСП, были разработаны методы и алгоритмы системы оценки параметров режимов обезуглероживания и дожигания горючих газов в дуговой сталеплавильной печи [4].

Кинетика процесса обезуглероживания может быть представлена обобщённым уравнением [5]:

-

- d [ C ]( т ) / d т = -v C , (1)

-

V C = v C 1 + v C 2 +v C 3 +v C 4 , (2) где v C — обобщённая скорость окисления углерода в ванне дуговой печи при электроплавке ЖМО, %/мин; v C 1 = (12/16) -в О ■ ([ O ] - [ O ] рс ) ■ 60 ■ Sny3 / ( V Me ■£) — скорость окисления углерода в объёме металла на поверхности пузырьков СО , %/мин; v C 2 = (12/16) -в О ■ ([ O ] рш - [ O ] ■ 60 ■ Sшм / ( V Me ■£ )— скорость окисления углерода на границе раздела «шлак — металл», %/мин; v C 3 = р О ■ a O^ ■ xO^ ■ IO^ ■n C - 100/ MMe — скорость окисления углерода кислородом дутья через ТКГ и кислородную фурму, %/мин; v C 4 =v ок ■ ([ C ] ок - [ C ] реакц )/ М Ме — скорость поступления углерода (науглероживателя) металла за счёт подачи ЖМО в ванну печи, %/мин; VMe — объём металла в печи, м3; MMe — масса металла в печи, кг; в о = 10 - 3 + 10 - 5 — коэффициент массопереноса кислорода; Sny3 , Sшм — площади поверхности пузырьков СО и поверхности «шлак — металл», м2; [ O ], [ O ] р с , [ O ] р ш — содержание кислорода в металле, равновесное с содержанием углерода в металле и шлаке, %; n C — доля кислорода, идущая на окисление углерода; р о = 1,42 - 10 - 3 — плотность кислорода, кг/м3; aO = 0,8— коэффициент усвоения кислорода ванной для ДСП-150; IO^ — интенсивность подвода технического кислорода, м3/мин; x O = 0,995— доля кислорода в дутье; v ок — скорость подачи окатышей в печь, кг/мин; [ C ] ок — содержание углерода в окатышах, %; [ C ] реакц = (12 /16)[ O ] ок — углерод окатышей, идущий на довосстановление оксидов железа, содержащегося в них, %; 5 = [1 + ((10 - 5 ■ 0,75 ■ P co )/( K [ C ] ■ [ C ]2))] - [1 + ((0,22 ■ M шл ) / ( у ( Feo ) ■ L o 2 ■ M Me ))] — коэффициент, учитывающий накопление

кислорода в металле; Мшя — масса шлака, кг; рСО — внешнее давление на пузырьки СО, Па; LO — константа рас- пределения кислорода; у(Fe0) — коэффициент активности FeO в шлаке.

Коэффициенты использования кислорода на окисление углерода и железа рассчитываются по уравнениям [6]:

= ( K / D ) CO = ( K / D ) FeO n C Z ( K / D ), ’ n Fe Z ( K / D ) ,’

где K i I D i — безразмерная величина, оценивающая отклонение каждой окислительной реакции от равновесия.

Активность оксида железа в окислительном шлаке зависит от его состава и температуры и может быть рассчитана по уравнениям модели регулярного ионного раствора: aFeO = YFeO " xFeO ’ где xFe0 — мольная доля FeO в шлаке; уFe0 — коэффициент активности FeO в шлаке.

Активность кислорода в шлаке рассчитывается по следующей формуле: ао2 =Yо2 ■ xo2, где хОг — мольная доля 02 в шлаке; уо^ — коэффициент активности 02 в шлаке.

Определяем коэффициент активности кислорода через логарифм по формуле: lg fo2 = eO [ O ] + eO [ C ],(6)

где e O = - 0,17, e O = - 0,421 — массовые параметры взаимодействия углерода и кислорода.

Из уравнений (5)-(6) находим содержание кислорода в металле [7]:

[ O ] = a o 2 / fo 2 .

При расчете образования ( FeO ) в шлаке используем теорию регулярных растворов. Коэффициент распределения кислорода записывается следующим образом:

6320 + 0,734

Lo = 10 T .

O 2

.

Содержание кислорода в жидком металле при равновесии его со шлаком ([ O ] р.ш . ) зависит от активности оксида железа в шлаке a ( FeO ) , и константы распределения L O :

[ O ] рш . = a ( FeO ) / L o . (9)

Текущее содержание кислорода в металле в период окислительного рафинирования занимает промежуточное положение между равновесными с углеродом и со шлаком значениями (при этом, чем больше кислорода тратится на обезуглероживание и меньше поступает из шлака, тем ближе текущее значение к равновесному с углеродом). Будем считать, что эти величины отличаются только по разностям концентраций и величинам реакционных поверхностей. Тогда, исходя из закона сохранения масс:

([ O ] рс. - [ O ])( Sny3 + S^M.) + ([ O ] ш. м. — [ O ]) S. м. = 0 , откуда получаем

[ O ] ■ ( S + S _. ) + [ o ] ^S^

Sny3 + 2 8ш . м .

Хотя пузырьки и зарождаются только на подине, реакция [ С ] ^ { CO } протекает по всему объёму металла, причем более энергично этот процесс происходит в верхних его слоях. Последнее обусловлено тем, что при всплывании пузырька непрерывно увеличиваются его объём и поверхность, а по мере снижения ферростатического давления столба металла уменьшается равновесное [ O ] рс и растёт сверхравновесное [ O ] - [ O ] р с содержание кислорода [8, 9].

Для выяснения механизма образования газовых пузырьков в ванне используем следующий подход. Внешнее давление на пузырьки можно вычислить по формуле:

P CO = Р вн .

атм .

+ ( H ме Р ме

+ Ншл Р шл ) g ,

где Ра т* — атмосферное давление, Па; Hме — высота слоя металла над пузырьком, м; Hшл — высота шлака над пузырьком, м; р ме — плотность металла (6600 кг/м3); р шл — плотность шлака (3000 кг/м3).

Ванна ДСП в упрощенном виде представляет собой усечённый конус, направленный вниз с углом а = 45 ° и высотой Нван . Радиус большего основания конуса равен радиусу ванны печи ( Rван ). Радиус пода равен Rnod = RBaH - Нван / tn а . Исходя из объема конуса VMe = 1/ 3 HS = 1/ 3 H п Re2aH высоту слоя металла или шлака можно определить из формулы:

нван = (V1 / (л- tn а) + Rnod - Rnod) ■ tn а,(12)

где VMe — объем металла в печи, м3.

Основные параметры пузырька: объём Vny3 = 4 / 3 пr O , полная поверхность S = 4 п г СО , rCO — радиус. Радиус пузырька можно рассчитать по формуле [10]:

r = V 2с / (р g), где ст — поверхностное натяжение расплава, Дж/м2.

Для определения площади пузырьков используем данные расчетов:

Sny3 = SNy ,(14)

где Nпуз — количество пузырей CO в кипящей ванне печи; S = Sзер . ван . — площадь зеркала ванны, м2.

Одним из основных факторов вспенивания шлака является выделение пузырьков CO . Количество пузырей можно рассчитать по формуле:

N = V IV пуз CO , в пуз ,

где VCO в — объём CO в ванне, м3.

Скорость всплытия пузырьков при этом равна:

w CO ~ 4/3 r co g . (16)

Объем образующегося CO определяем по формуле [11]:

28/12 ( V c ■ Mме + У ок • [ C ] реакц )

60 400 р CO

Скорость нагрева можно определить по текущим значениям температуры и содержания углерода в ванне. Из необходимости оптимального перегрева металла над ликвидусом A t = 75 ± 15 К следует, что < опт = A t + t лизов = A t + (1539 - 85[ C ]) , и тогда:

t onm - t Ме = A t + (1539 - 85[ C ]) - t Me

T T

Расход ЖМО на плавку стали находится по следующей формуле:

v ок

Q T - q xuM - ( М Ме с Ме + Мш с ш ) V t

Сок (Тпл - Т ок ) + Lпл + с р (ТМе - Тпл )

где QT — суммарный тепловой поток на ванну, кВт; qхuм — затраты тепла на реакции в ванне, кВт; сМе, сшл, сок, ср — удельные теплоёмкости металла, шлака, окатышей и расплава на поверхностях, Дж/(кг • К); Ток, Тпл, ТМе — температуры окатышей, их плавления и температура металла в ванне ДСП, К.

Скорость загрузки извести в ванну можно определить по выражению:

V изв = ( В • ( SiO 2 ) ок - ( СаО ) ок • V ок /100 + ( В • ( SiO 2 ) о - ( СаО ) о )/( т - Т о ), (20)

где (СаО)ок, (SiO2)ок — содержание этих оксидов в окатышах, кг; (СаО)0, (SiO2 )0 — начальная масса оксидов в шла ке, кг.

Скорость образования Σ( FeO ) в шлаке за счет продувки газообразным кислородом находим по формуле:

У ( FeO ),1 72/16 р o 2 aO 2 x o 2 I O 2 П Fe ,

где n Fe — доля кислорода на окисление железа.

Скорость изменения 2( FeO ) в шлаке за счёт окисления углерода в ванне печи:

У(FeO),2 =-72/12VcMме /100.(22)

При плавлении окатышей происходит довосстановление оксидов железа ( FeO ), содержащихся в них. В случае, если содержание углерода в окатышах меньше стехиометрического ( С ок< [ С ] реакц) часть FeO из окатышей переходит в шлак. Скорость поступления 2( FeO ) в шлак за счёт загрузки окатышей:

У (FeO ),3 = Уок 72/16([ O ]ок-16/12 Сок )/100.(23)

Суммарная скорость образования 2( FeO ) в шлаке:

-

У(FeO) = У(FeO),1 + У(FeO),2 + У(FeO),3 .(24)

Объем CO в ванне находим по формуле:

Vco,в = VcOТпод = VcOHван / WcO .(25)

Тепловой эффект от реакций:

qyC = (qc,1УС,1 + qC,2УС,2 + qC,3УС,3 + qC,4УС,4 )Mме / 100 ,

-

qУ(FeO) = q(FeO),1У(FeO),1 + q(FeO),2У(FeO),2 ,

где q — теплота реакций; qC1 =23,4 кДж/моль для [ C ]+[ O ]^{ CO }; qC 2 = -98,6 кДж/моль для [ C ]+[ FeO ]^[ Fe ]+{ CO };

qC ,3 =140,6 кДж/моль для [ C ]+1/2 O 2^{ CO }; qC ,4 = -22,6 кДж/моль для С ок ^[ C ]; q ( FeO )Д , [ Fe ]+1/2 O 2^( FeO ); q ( FeO ),2 , [ Fe ]+[ O ]^( FeO ).

Потери тепла с уходящими газами составят:

Ч ух , газ CCOVCO Р CO^CO ,

где cCO — теплоемкость уходящих газов, Дж/(кг^К); tCO — температура уходящих газов (принимаем равной температуре металла), ° C .

Тогда скорость нагрева шлако-металлического расплава от обезуглероживания [12, 13]:

qvC - qух , газ v tC =

.

M c + M c ме ме шл шл

Массовый расход СО ( gCO , кг/с) равен:

g CO = 0,141 . M ■ V /100

Коэффициент дожигания СО ( п СО , %) определяется по следующей формуле:

СО пго =-----2--100%.

СО СО + СО

Из формул (30) и (31) находим расход кислорода на дожигание СО до СО 2 ( I O” , м3/мин) по формуле:

I Oж = 0,5 . п со ■ g eo ■ (22,4/12) . ( Т Ме / 273). (32)

При дожигании СО над шлаком потоком О 2, поступающего из ТКГ в патрубке устройства для дожигания СО в ДСП выделяется следующее дополнительное количество тепла ( Q C” , Вт/м2):

Q CO” =а . -V ( tcp ( co ) - Ш ) ■ S_., (33)

где а ж — усреднённый коэффициент теплоотдачи путём конвекции и излучения, Вт/(м2 ■0 С); tcp (CO) и Ш — температуры соответственно поверхности факела дожигания СО и шлака, о С; S^m — поверхность теплоотдачи, м2; Y = 50 + 75% — коэффициент, характеризующий долю тепла от дожигания СО, поступающего на нагрев шлаковой ванны.

На основе рассмотренных положений разработан алгоритм системы оценки параметров режима дожигания горючих газов в дуговой сталеплавильной печи. Схема данного алгоритма представлена на рис. 1. Уравнения, представленные выше, решались численно на ЭВМ с помощью компьютерной программы MATLAB .

Изначально были заданы исходные данные: температура, масса и состав металла и шлака, интенсивность подачи кислорода дутья, теплофизические параметры и тепловые эффекты рассчитываемых реакций (блок 1).

Из текущей температуры определяются константы реакций и коэффициент распределения кислорода между металлом и шлаком (блок 2). Полученные данные используются для расчёта равновесных содержаний кислорода в металле. Далее определяется скорость нагрева по текущим значениям температуры и содержания углерода в ванне, затем рассчитывается скорость загрузки окатышей и извести, скорость окисления углерода в ванне дуговой печи при электроплавке ЖМО, объём образующегося СО (блок 3). Определяется первое приближение величин поверхностей «шлак — металл» и пузырей в ванне.

Исходя из равновесных содержаний кислорода и реакционных поверхностей рассчитываются параметры пузырька СО (блок 4) и объём выделившегося из ванны газа (блок 5). Если разница заданных и рассчитанных поверхностей больше заданной погрешности, то расчёт обезуглероживания повторяется. Когда погрешность удовлетворяет заданным условиям, то сначала рассчитываются скорости поступления ( FeO ) в шлак (блок 6), а затем скорость нагрева шлако-металлического расплава от обезуглероживания металла в ДСП (блок 7).

Далее осуществляется расчёт коэффициента дожигания СО ( п СО ), массового расхода СО ( gCO ), интенсивности продувки при дожигании ( In ) и количества тепла, выделяемого при дожигании ( Q C” ), представленных в бло-

O 2 дож ке 8. Если текущее время меньше времени расчёта, то переходим к расчёту следующего промежутка времени, иначе выводим конечные данные (блок 9).

Начало

Данные. Snyllla4; 8,„ м „ич, Y^FeO1, X^FeCf) ,Уог, Xq^ , 6,,6С, Ct, R„dl<, Н Мс, Нци , рМс, р^, g , рсО, ММс \Мии; Руг", Рог \ ^О1>[^']<«> ^1’ ^2’ ^ Me 1 ^^О’ СМе ’ С шл S Ср ’ Сок ^Ш ’ ^Ок’ Чс.Х’Чс.2’Чс,3’Ч е.4 ' Ч<Рюи; Ссо; tco-, XCFeO^XSKW, (SiO2)ra;(CoO)0;(CaO)ot; р„^ 'ауу,

^FeQ -"ЛеО'Ле^’^ “^ ’ 1Мдш-^/-ед-3^:

[0]=^ / Д :[^c ^-ftAH^-OtV^

V№=YBH^,, H„„„ ^фУЛ^+^ -^Л^ Pco = РтмЧН^Рм, +НтрЛ-ё-,гсо =^2a/(pco ■ g);

mco ^^t^cog

Г K.YM = Vcorn„, = (Kco • //_)/«,.„; N„y, = ycoJVco; S=4^O;^=S^,5

V', =(^0539-8^^/7;

v„ = (& -q™ЛМм.слЛмм<ЛЛ№.к

^-ТЛ+к.+сД^-ТЛ v„=№iq\)e-(Caq,,kXJi^ +ДОЗ)0-(С^0№-Го)

VQ^m^..

VcA =12/1 6^ ([0] -[O]pJ((6QV/^);

ve2 =12/1^ (йги 4O|)№J/^);

^,3 =^^^/^^.100/^;

^4 ^^(П,ЯЦ«акУMfc Vc =^J -Vc2 -4.3 +4;4; K„ = (28/12((v(- -МЛ^Ж -[Q^)/60.10^,,

'/узд,1

~"'“^^lP(xai\xi\^o14i-v-v

VFeO

" V(F«C),I +

V(Fe

Ч»с -((4c;ivc,i +4c.2vc,2 +4cjvc,3 +4c;4v<'.4)^Afe)^0;4vl№ -^едз^мо),! "'"Чу.-ссцЛреод-

Чу™, =cc^coPcdco‘. v!.= = ^Ve - Чу^Л1^МсСмЛ + ^исРигЛ;

y.(FeQ = Weq^ /100+v№ ■ (т-^)У10(УЛС___________________ s *

gco = (0,141. Л/№ ■ vc)/l 00; qC() ^ ■ 100%;

/^ = 0,5-t7co-gm-(22,4/12)-(7;6/273): /\

Конец

Вывод данных: [C](t) ,(FeO)(l) ; Vc; Vc0; I'o” ">Q('(>

Рис. 1. Алгоритм системы оценки параметров режимов обезуглероживания и дожигания горючих газов в дуговой сталеплавильной печи

Fig. 1. Algorithm of parameter estimation system of decarburization and combustible gas afterburning modes in electric arc furnace

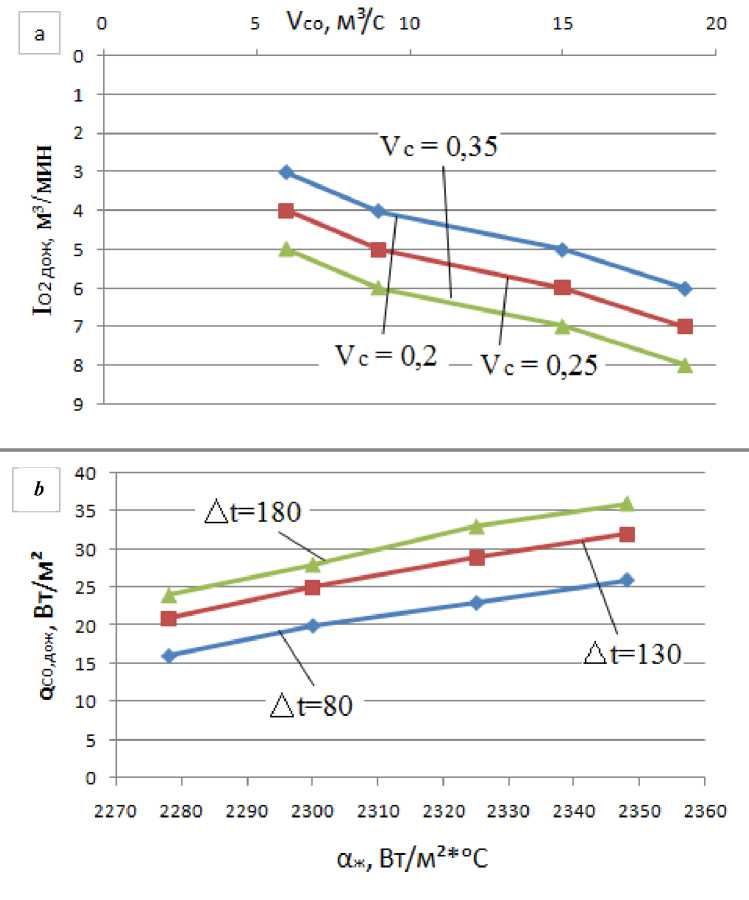

На рис. 2 приведены графики зависимостей системы оценки параметров режимов обезуглероживания и дожи- гания горючих газов в дуговой сталеплавильной печи.

Рис. 2. Графики зависимостей:

а ) расхода кислорода на дожигание СО до СО 2 ( IOдож , м³/мин) от объёма СО ( VCO , м³/с) при различных скоростях окисления углерода ( ν C = 0,2; 0,25; 0,35 %/мин);

b ) количества тепла, выделяемого при дожигании ( QCдоOж , Вт/м²) от коэффициента теплоотдачи ( α ж , Вт/м² ⋅ ᵒС) при разности температур поверхности факела дожигания СО и шлака ( ∆ t = 80; 130; 180 ᵒC)

Fig. 2. Dependency graphs:

a ) oxygen consumption for afterburning of СО to СО 2 ( IOдож m³ / min) of СО volume ( VCO m³ / s) at various carbon oxidation rates ( ν C = 0.2; 0.25; 0.35% / min);

b ) amount of heat released under afterburning ( QCдоOж , W / m²) of the heat transfer coefficient ( α ж ,W / m² ᵒC) at the temperature differential of СО and slag afterburning flame area( ∆ t = 80; 130; 180 ᵒC)

Из рис. 2, а видно, что при увеличении объёма СО ( VCO , м³/с), выделяющегося из ванны ДСП, повышается расход кислорода на дожигание СО до СО 2 ( IOдож , м³/мин) при увеличении скоростей окисления углерода ( ν C , %/мин). Из рис. 2, b следует, что теплотехнические параметры ( QCдоOж и α ж ) возрастают, а это объясняется тем, что струи дожигания при передаче тепла шлаку и металлу вызывают интенсивное перемешивание сталеплавильной ванны в дуговой сталеплавильной печи.

Выводы. Рассмотрены кинетические особенности электроплавки стали в дуговой сталеплавильной печи. Разработаны методы и алгоритмы системы оценки параметров режимов обезуглероживания и дожигания горючих газов в

ДСП, позволяющие организовать эффективное перемешивание дожигаемых газов с подаваемым в печь кислородом и реализовать эффективную передачу тепла сталеплавильной ванне.

Список литературы Разработка методов и алгоритмов системы оценки параметров режимов обезуглероживания и дожигания горючих газов в дуговой сталеплавильной печи

- Гудим, Ю. А. Способы интенсификации плавки в дуговых печах/Ю. А. Гудим, И. Ю. Зинуров, А. Д., Киселев, А. М. Шумаков//Электрометаллургия. -2005. -№ 9. -С. 2-6.

- Киселёв, А. Ю. Эффективность применения газокислородных горелок в современных дуговых сталеплавильных печах/А. Ю. Киселёв, И. Ю. Зинуров, Д. Н. Макаров, Ю. Ф. Маменко, С. Н. Пигин//Металлург. -2006. -№ 10. -С. 60-62.

- Копцев, В. В. Физическое моделирование аэродинамики сопла горелочного устройства с центральным телом/В. В. Копцев, О. В. Казаков, В. Н. Горбулин//Металлург. -2007. -№ 8. -С. 81-82.

- Дуговая сталеплавильная печь с дожиганием горючих газов: патент Рос. Федерация: Э. Э. Меркер, Г. А. Карпенко, И. В. Моисеев. -№ 2520883; опубл. 27.06.14, Бюл. № 18. -3 с.

- Кочнов, М. Ю. Повышение эффективности дожигания и охлаждения технологических газов крупнотоннажных дуговых сталеплавильных печей/М. Ю. Кочнов, Л. А. Шульц, Ю. М. Кочнов//Известия ВУЗов. Чёрная металлургия. -2009. -№ 11. -С. 49-55.

- Металлизованные железорудные окатыши и повышение эффективности их применения при электроплавке стали в дуговой печи/Л. Н. Крахт //Вестник Дон. гос. техн. ун-та. -2015. -№ 3. -С. 35-40.

- Способ дожигания и обеспыливания отходящих газов электродуговых сталеплавильных печей: патент Рос. Федерация: В. И. Лисиенко, А. Л. Засухин. -№2451092; опубл. 01.09.10, Бюл. № 11. -3 с.

- Меркер, Э. Э. Математическая модель обезуглероживания металла при электроплавке железорудных окатышей в дуговой печи/Э. Э. Меркер, Е. А. Черменев//Сталь. -№ 3. -2014. -С. 28-33.

- Падерин, С. Н. Термодинамика и расчёты процесса глубокого обезуглероживания стали/С. Н. Падерин, Е. П. Падерин//Известия ВУЗов. Чёрная металлургия. -2005. -№ 10. -С. 19-24.

- Падерин, С. Н. Термодинамическое моделирование окислительных процессов при обезуглероживании стали/С. Н. Падерин, П. С. Падерин, И. В. Кузьмин//Известия ВУЗов. Чёрная металлургия. -2003. -№ 5. -С. 6-11.

- Исследование эффективности электроплавки окатышей в дуговой печи при дожигании оксида углерода топливно-кислородными горелками/В. А. Степанов //Вестник Дон. гос. техн. ун-та. -2016. -№ 2. -С. 97-104.

- Logar, V. Mathematical modeling and experimental validation of an electric arc furnace/D. Dovzan, I. Skrjanc//ISIJ International. -2011. -Vol. 51. -No. 3. -P. 382-391.

- Brooks, G. Optimizing chemical energy into Electric Arc Furnaces///SEAISI Quaterly. -2012. -No. 4. -P. 17-22.