Разработка методов и средств автоматизированного проектирования рабочих шаблонов в условиях авиационных производств

Автор: Гришин Максим Вячеславович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 1-5 т.16, 2014 года.

Бесплатный доступ

В статье анализируется и обосновывается необходимость автоматизации проектно-конструкторских работ с целью решения проблем технологической подготовки производства. Автоматизацию предлагается провести за счет разработки и внедрения САПР ШО, спроектированной на основе разработанного технологического классификатора шаблонной оснастки, которая позволит значительно сократить трудоемкость и время проектирования моделей шаблонной оснастки, повысить производительность предприятия, а также будет способствовать уменьшению количества брака по вине проектировщиков.

Жизненный цикл, сапр, технологическая подготовка производства, шаблонная оснастка, технологический классификатор, разработка, проектирование

Короткий адрес: https://sciup.org/148202953

IDR: 148202953 | УДК: 658.512.22:004.9

Текст научной статьи Разработка методов и средств автоматизированного проектирования рабочих шаблонов в условиях авиационных производств

Для современной промышленности характерно совмещение электронно-вычислительной техники с технологическим оборудованием, интеграции компьютерной техники в системы машин. В результате появляются поколения новых средств труда, новые технологии, позволяющие повышать эффективность и гибкость производственного процесса и качество продукции, сокращать производственный цикл по выпуску изделий, начиная с момента проектирования изделий до изготовления.

Практикой подтверждается, что во всех сферах технологической подготовки производства (ТПП) большинства авиационных предприятий объем работ составляет от 35-50% от производства основных изделий. Таким образом, развитие автоматизированных систем проектирования ТПП обусловлено объективными факторами. Достижения в области вычислительной техники, информатики и интерфейсной связи позволили автоматизировать не только массовое и серийное производство, но и многономенклатурные производства, а следовательно и подготовку этих производств.

Задачей настоящей статьи является максимальная систематизация и снижение затрат на технологическую подготовку многономенклатурного авиационного производства за счет комплексного повышения эффективности уже

существующих и внедрению новых автоматизированных систем.

Состояние вопроса и постановка задачи исследования процессов для повышения эффективности подготовки авиационных производств. В самолетостроении информационные технологии вытеснили один из основных методов технологической подготовки производства – плазово-шаблонный. Однако до настоящего времени элементы плазово-шаблонного метода продолжают существовать в заготовительноштамповочном производстве, и, следовательно, продолжают существовать недостатки присущие этому методу увязки размеров:

-

- длительные сроки технологической подготовки производства;

-

- большие затраты на проектирование и изготовление технологического оснащения;

-

- большие объемы работ по изготовлению плазо-во-шаблонного инструментария.

Для сложных изделий в условиях многономенклатурного производства затраты на проектирование технологического оснащения могут доходить до 15% себестоимости изделий. Автоматизация типовых операций позволяет в несколько раз сократить затрачиваемые на цикле подготовки производства временные и финансовые ресурсы, что повышает конкурентоспособность продукции. практической проблемой в настоящей работе является разработка методов, приемов и правил совершенствования проектнотехнологических процедур в подготовке много- номенклатурных авиационных производств на основе внедрения автоматизированной системы проектирования оснастки, снижение затратоем-кости с использованием САПР.

Цель статьи: совершенствование системы подготовки авиационного производства в условиях автоматизированного проектирования технологической оснастки с сокращением сроков выпуска изделий новых поколений изделий на основе использования автоматизированной системы проектирования, создание системы методик автоматизированного процесса проектирования рациональной конструкции.

Методика исследования включает проведение теоретических, экспериментальных и эксплуатационных исследований структуры и состава САПР шаблонной оснастки (ШО) в общей системе конструкторско-технологической подготовки производства. Новизна научных результатов, полученных в результате исследования, заключается в следующем:

-

1. Метод автоматизированного проектирования, который за счет комплексного подхода к проектированию ШО и разработанного технологического классификатора шаблонов, а также распараллеливанию процессов разработки комплекта электронных моделей шаблонов, приводит к снижению сроков и стоимости создания технологической оснастки, а также к повышению качества процесса её проектирования.

-

2. Модели и система методик работы со средой конструирования ШО и управления ТПП, обеспечивающей моделирование конструкторско-технологических процессов. Разработана система средств обслуживания рассуждения групп технологов, позволяющая моделировать конструкторско-технологические решения в различных версиях их интеграции.

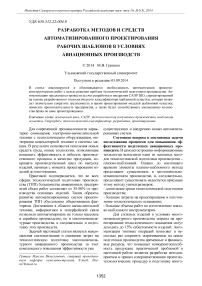

Анализ жизненного цикла шаблонной оснастки. Выявление основных недостатков. Рассмотрим жизненный цикл ШО [1], приведенный в графической нотации IDEF0 на рис. 1.

-

1. Оформление ведомости плазово-шаблонного оснащения (ВПШО). ВПШО оформляется согласно внутренней технологической инструкции (ТИ). Запросы на оснастку составляют технологи цехов-потребителей, после чего они передаются в отраслевые технологические отделы. Технологи отраслевых отделов заполняют форму ВПШО программно в PDM-системе предприятия на основании извещения УГК.

-

2. Подготовка электронной модели технологической (ЭМТ). Электронная технологическая модель подготавливается службами главного технолога в соответствии с планом от УГК по ТИ.

-

3. Проектирование ЭМ ШО. Конструктор технологической оснастки на основе ВПШО и ЭМТ приступает к проектированию ЭМ ШО.

-

4. Внесение в реестр планово-диспетчерского бюро (ПДБ). РТК передается в ПДБ, которое вносит изготовление ШО в план и оформляет заявку на вырезку шаблона.

-

5. Изготовление шаблона по программе DXF. Файл DXF передается оператору лазерного станка, который вначале наиболее оптимально размещает шаблоны на раскроечном листе, после чего они вырезаются в металле.

-

6. Контроль на контрольно-измерительной машине (КИМ). После вырезки шаблон вместе с программой STEP передается на КИМ, где осуществляется выявление отклонений изготовленного шаблона в металле от ЭМ ШО. В случае недопустимых отклонений [6], если таковые могут быть исправлены вручную, шаблон передается слесарю-ремонтнику, если нет – оснастка аннулируется.

-

7. Нормирование в бюро труда и заработной платы (БТЗ). Внесенная в реестр РТК, передается нормировщику в БТЗ, который устанавливает норму на изготовления данной оснастки.

-

8. Нанесение тех. информацию группой мастера. После контроля на КИМ шаблон вместе с РТК передается слесарю на участок для нанесения технической информации с эскиза шаблона [5, 7], установления пластин упоров, покраски и пр.

-

9. Контроль в бюро технического контроля (БТК). По окончанию работ слесарь сдаёт шаблон на проверку контроллеру БТК. В случае выявления брака шаблон отправляется на доработку, а в РТК вносится отметка о всех необходимых изменениях, либо отметка об аннуляции и перезапуске ШО.

Руководствуясь ТИ и СТП [3] конструктор создает электронную модель шаблона в CAD-системе UG NX 4, с которой впоследствии формируются файл DXF, служащий для вырезки шаблонна на лазерном станке с ЧПУ, и файл STEP для контроля вырезанного шаблона на КИМ. Конструктор также заполняет расчетнотехнологическую карту (РТК) [3], включающую эскиз шаблона.

Проблематика настоящей статьи определенна как совокупность нескольких отрицательных факторов, существенно влияющих на сроки технологической подготовки производства при изготовлений изделий авиационной техники двойного назначения. Такими факторами являются:

-

1. Отсутствие определенности и конкретики в подходах к проектированию шаблонной оснастки.

Рис. 1. Жизненный цикл ШО

-

2. Неоднозначность и противоречивость процесса проектирования оснастки с точки зрения стандартов и технологических инструкций.

-

3. Отсутствие классификации шаблонов по подтипам. Имеется только общий, поверхностный классификатор видов шаблонов.

-

4. Наличие большого числа трудоёмких геометрических построений для оформления геометрии модели шаблонной оснастки в соответствии производственными и технологическими регламентами.

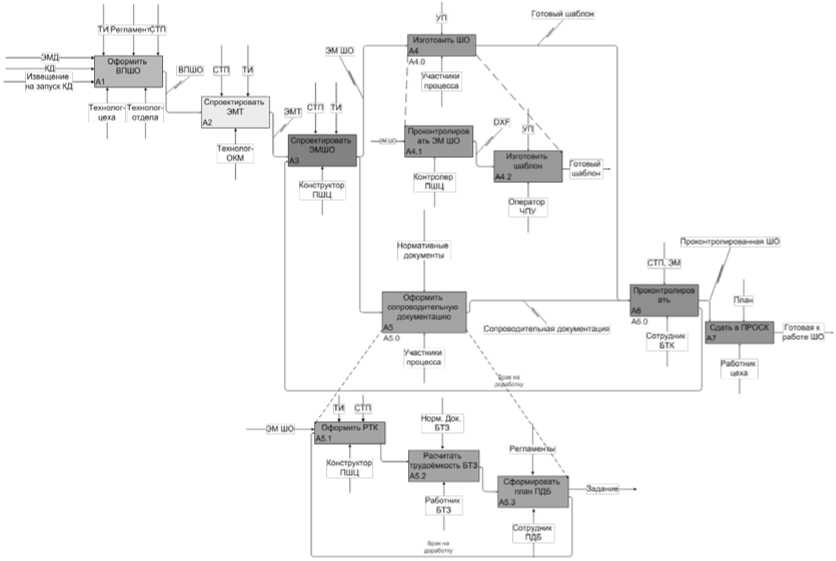

Рассмотрение процесса проектирования электронной модели шаблонной оснастки (ЭМ ШО). В контексте данной работы рассматриваемый объект (ШО) полностью моделируется в системе «Unigraphics» [2,11].

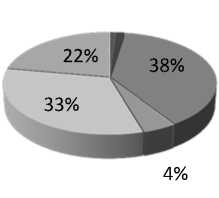

Построение математической модели ШО сводится, в первую очередь, к моделированию ее контура. Общая схема моделирования представлена на рис. 3 в виде схемы. По представленной схеме моделируются все типы ШО.

РФП2А

ШВК

ШК

ШОК по ОД

ШР

ШРТ

Рис. 2. Процентное изготовление ШО по типам

Создание математической модели ШО

ЭМ

P 1

можно представить в виде следующей по- следовательности этапов моделирования.

-

1. Анализ геометрии ЭМД. Этап теоретического осмысления будущего облика шаблона, а также выбор оптимального расположения детали в пространстве моделирования для дальнейшего удобства проектирования математической модели оснастки. Здесь же конструктором выбирается место расположения дополнительных конструкторских элементов шаблона (добавочного материала, наличия перемычек, смотровых окон и прочее) и их количество; принимается решения о целесообразности моделирования (в случае с шаблонами типа ШОК) всех полок профиля или нет.

-

2. Построение плоскости эскиза. Плоскость эскиза шаблона является первым пунктом конструкторского проектирования шаблона. Как правило, она строится на плоской или нерабочей поверхности электронной модели детали. В случае отсутствия таковых (детали двойной кривизны) плоскость эскиза строится конструктором в наиболее оптимальном и удобном для проектирования месте, на котором впоследствии будет отображен эскиз развертки детали. Плоскость эскиза является основополагающим элементом детали шаблона.

-

3. Выполнение необходимых расчетнопроектировочных операций. Количество и типы расчетных и проектировочных операций, а также их варианты зависят от шаблонной оснастки (пункт 1), типа оснастки и опыта проектировщика.

Рис. 3 . Общая схема создания математической модели ШО

-

4. Проектирование эскиза шаблона. Эскиз создаётся на плоскости и, исходя из особенностей геометрии детали, сложность и количество выполняемых операций при его проектировании может сильно варьироваться.

-

5. Построение рисок. Количество и типы необходимых рисок напрямую зависят от типа и групп-комплектов шаблонов. Однако в любом типе шаблона будет присутствовать минимум одна риска – это риска контура обреза детали. Все риски контура при производстве шаблона выполняются гравировкой лазером, и поэтому они помещаются на второй слой моделирования детали.

-

6. Создается твердотельная модель шаблона , когда эскиз шаблонной оснастки полностью готов и контур замкнут, операцией «Вытягивание». Ее основное назначение служит для увязки групп-комплектов шаблонов по отверстиям (к примеру ШР+ФРМБ, или ШР+ШРТ) и контроля изготовленной оснастки на КИМ. Твердое тело помещается на третий слой моделирования.

-

7. Нанесение технологической информации . Вся технологическая информация наносится на твердое тело шаблона и помещается на пятый (справочный) слой моделирования.

-

8. Создание выходных файлов. С готовой электронной модели шаблонной генерируются два выходных файла:

-

- файл DXF, служащий для вырезки шаблона из металлического листа лазером.

-

- файл STEP – для контроля контура изготовленного шаблона на КИМ.

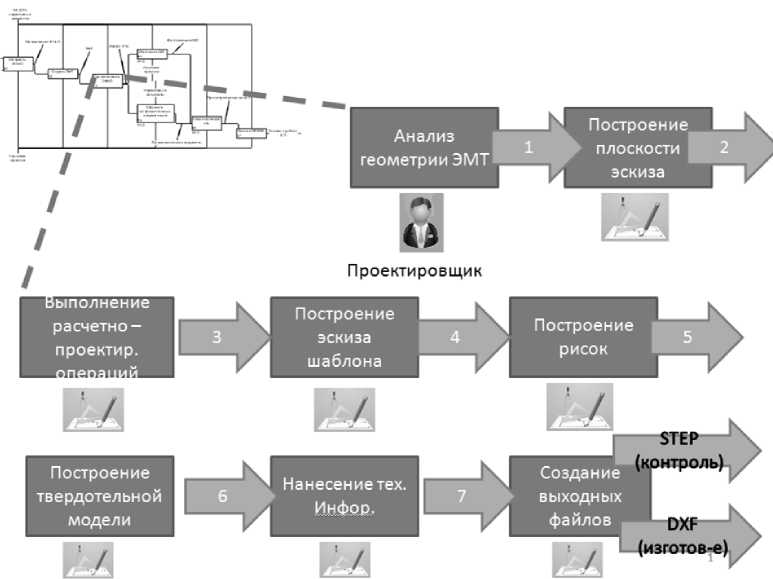

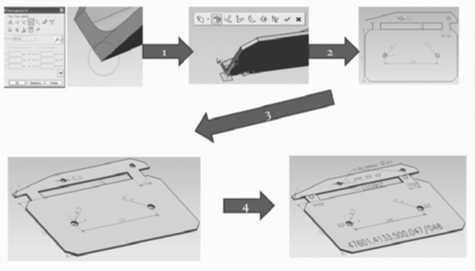

Исходя из предшествующей схемы рассмотрим практическое проектирование шаблона типа ШОК в CAD-системе. Вначале задается рабочая система координат (1) и строится плоскость эскиза (2). После на рабочей плоскости проектировщиком создается контур шаблона и его твердотельная модель (3). Последним этапом (4) является нанесение необходимых рисок и технологической информации на тело шаблона [8].

Рис. 4. Процесс проектирование ШОК в CAD-системе

Технологическая увязка шаблонов предусматривает обеспечение геометрической взаимозаменяемости или заменяемости, как между отдельными деталями, так и между отдельными узлами, агрегатами.

РтуШ = G в ({рД ,Р™ ,P1 ЭМ},t)

где G в - геометрическая взаимозаменяемость; t – время.

Эта увязка достигается за счет одновременного изготовления комплекта шаблонов, выполненных по одним и тем же конструктивным сечениям, которые подразделяются на следующие виды:

-

- РД0 детальный комплект шаблонов;

-

- Р У О узловой комплект шаблонов;

-

- р Т комплект шаблонов приспособлений.

Детальный комплект шаблонов представляет собой группу шаблонов, связанных между собой технологическим процессом изготовления детали [3, 4]. Примером такого комплекта могут служить шаблоны контура (ШК ) , шаблон внутреннего контура (ШВК), (шаблон развертки (ШР), шаблон размерного травления (ШРТ). Технологическая увязка комплекта шаблонов

Ш выражается в следующем РТУ :

-

- электронная модель детали обеспечивает взаимную увязку шаблонов ШВК, ШР и является ЭМ

источником их изготовления РШР ;

-

- по шаблону ШР изготавливается шаблон ШРТ

Р

ШРТ ;

-

- по шаблону ШВК Р„,„ „ изготавливается

ШВК формблок, оправка, штамп.

РтуШ = РшРЭМ ^ Ршрт ^ Ршвк ^ Р;

Узловой комплект шаблонов представляет собой группу шаблонов, входящий в данный узел, и объединяет несколько детальных комплектов шаблонов [3, 4]. Примером такого комплекта может служить комплект шаблонов для изготовления нервюры РН1 , в который входят:

ШШШ

РН РН(с) >”•> РН(п) J

-

- детальный комплект шаблонов на изготовление Ш

стенки нервюры РН ( С ) ;

-

- детальный комплект шаблонов на изготовление профилей Р НШп) ;

Комплект шаблонов на приспособление представляет собой группу шаблонов, необходимых для монтажа плит разъемов, узлов стапелей и сборочных приспособлений.

ШВК ТОШ

К z 1 te p i( 1 ) Р ТУ ( 1 ) ;

ШК ТОШ

К Z 1 ^ Р i( 2 ) ^^ РТУ ( 2 ) ;

ШОКД ТОШ

К z 1 ^ Рi( 3 ) рту ( 3 ) ;

ШР ТО Ш

К Z 1 ^ pi( 4 ) Р ТУ ( 4 ) ;

ШРТ zi

ТО Ш

^ P i( 5 ) ^^ P ТУ ( 5 ) ;

>

К ШГ

Z 1

ТО Ш

^ p i( 6 ) p ту ( 6 ) ;

ШОК zi

ТО Ш

^ P i( 7 ) Г ТУ ( 7 ) ;

ШКС

КZ 1

ТО Ш

^ Р i( 8 ) РТУ ( 8 ) ;

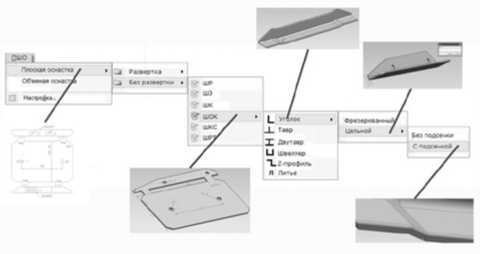

Разработка классификатора ШО. Классификатор ПШО разработан из-за того, что имеющийся классификатор в стандартах содержит не используемые в настоящее время типы шаблонной оснастки и последние требования к проектированию, а так же не подходит для классификации под САПР ШО. Всю шаблонную оснастку РШ° можно разделить (представлена только часть классификатора):

-

1. Плоская шаблонная оснастка P П ШО . Плоскую шаблонную оснастку, в свою очередь, по методу проектирования можно разделить:

ШО ШРТ ШР ШОК ШЗ ШК

РП = { РП(1) ,РП(2) ,РП(3) ,РП(4) ,РП(5) }

1.1. Шаблоны, при проектировании которых не требуется производить развертку детали. К этой подгруппе относятся:

|

1.1.1. |

Шаблон размерного травления |

|

(ШРТ) РПШ 1 рТ |

. |

|

1.1.1.1. |

с добавком. |

|

1.1.1.2. |

без добавка. |

|

1.1.2. |

Шаблон развертки (ШР) Р тШ^Р : |

|

1.1.2.1. |

плоская деталь. |

|

1.1.2.2. |

глухая отбортовка. |

|

1.1.2.3. |

резерованная. |

|

1.1.2.4. |

Цельная. |

|

1.1.3. |

Шаблон обрезки и кондуктор |

|

(ШОК P ПШ(2О) К |

). |

|

1.1.3.1. |

Уголковый профиль. |

|

1.1.3.1.1. |

Постоянная малка: |

-

• открытая;

-

• закрытая.

-

1.1.3.1.2. Переменная малка:

-

• открытая (изменяющаяся с открытой на закрытую);

-

• закрытая.

-

1.1.3.1.3. Йельной профиль.

-

1.1.3.1.4. фрезерованный профиль.

-

1.1.3.1.5. без подсечки.

-

1.1.3.1.6. с подсечкой.

-

1.1.3.1.6.1. прямая.

-

1.1.3.1.6.2. косая:

-

-

• стандартная;

-

• не стандартная.

-

1.1.3.2. тавровый профиль.

-

1.1.3.2.1. фрезерованный профиль.

-

1.1.3.2.2. цельной профиль.

-

1.1.3.2.3. с подсечкой.

-

1.1.3.2.4. без подсечки.

-

Аналогом общего процесса проектирования ЭМ ШО является метод проектирования с использованием классификатора ПШО. В данном случае перед началом процесса проектирования конструктор, анализируя ЭМТ, выбирает тот частный тип шаблона, который ему необходим. После этого автоматически запускается программный модуль проектирования ШО именно под выбранный тип шаблона и его частный случай. Т.е. описанный выше общий процесс проектирования шаблонов делятся на серию независимых, мелких модулей, работающих на частные случаи, тем самым упрощая процесс проектирования ЭМ ШО, а также написания и отладки программы самого модуля. Ниже представлен пример данной методики под проектирование ШОК на уголковый профиль с подсечкой.

Рис. 4. Метод проектирования с помощью классификатора ПШО

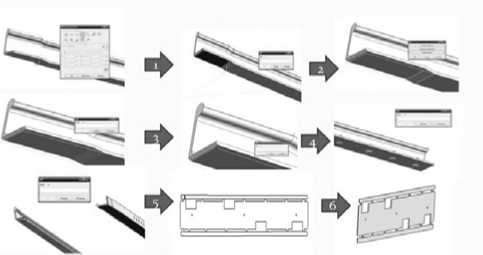

Рассмотрим графическую составляющую работы специального модуля проектирования ШОК [10, 11], разработанного на основе предложенной выше методики проектирования (рис. 5):

-

- вначале задается рабочая система координат (1), где создается рабочая плоскость эскиза;

-

- указываются зоны подсекаемой части профиля (2-3), если таковые имеются;

-

- указывается граница рабочего контура первого борта профиля (4);

-

- создается копия детали и «ложится» на другой борт и повторяются операции (2-4) для второго борта;

-

- проектируется рабочий и нерабочий контур шаблона (5);

-

- создается твердотельная электронная модель шаблона (6).

Рис. 5. Автоматизация процесса проектирования шаблона типа ШОК

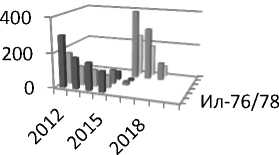

Технико-экономические показатели. В результате полной реализации проекта ожидаемый экономический эффект составит около 400 тысяч руб. Сокращение полного цикла проектирования – более чем в 2 раза.

■ Ил-76/78

■ Н/ч с САПР

■ Ил-112

■ Н/ч с САПР

■ Ан-124

Рис. 6. Диаграмма сравнения трудоемкости проектирования ШО по машинам в тыс. н/ч

Выводы: разработанные алгоритмы, модели и методики проведения конструкторско-технологической подготовки авиационного производства дают возможность передвинуть «центр тяжести» работ по подготовке и организации производства изделий на ранние стадии проектирования, и, следовательно, позволяют максимально совместить во времени процессы проектирования и ТПП, что предопределяет условия для маневрирования ресурсами в зависимости от специфики производства и внешних факторов.

Практическая значимость работы подтверждается использованием её результатов и рекомендаций к внедрению на ЗАО «Авиастар-СП» как комплексной САПР, а также техникоэкономическими показателями.

Список литературы Разработка методов и средств автоматизированного проектирования рабочих шаблонов в условиях авиационных производств

- Р 50-605-80-93. Система разработки и постановки продукции на производство. Термины и определения. 45 c.

- Краснов, М. Unigraphics для профессионалов/М. Краснов, Ю. Чигишев. -М.: Лори, 2004. 319 с.

- СТП 687.07.0873-2004 Система качества. Технологическая подготовка производства. Изготовление и применение плазово-шаблонной оснастки. 168 c.

- ОСТ 1.51451-73. Шаблоны плазовые. Номенклатура. 12 с.

- ОСТ 1.51452-73. Шаблоны плазовые. Назначение и обозначение технологических отверстий. 8 с.

- ОСТ 1.51453 73. Шаблоны плазовые. Допуски на изготовление. 4 с.

- ОСТ 1.51454-73. Шаблоны плазовые. Маркировка. 4 с.

- ОСТ 1.51455-73. Шаблоны плазовые. Условные обозначения на шаблонах. 8 с.

- ТИ 687.25303.00002. Изготовление плазовых шаблонов для универсального стенда групповой отработки и контроля. 40 с.

- Visual C++ и MFC. Энциклопедия пользователя/Ю. Олафсен, К. Скрайбнер, К.Д. Уайл и др. -М., 2000. 716 с.

- Тихомиров, В.А. Разработка приложений для Unigraphics на языке С. -Издательство: ФГБОУ ВПО «КнАГТУ», 2012. 462 с.