Разработка многолезвийного инструмента для ротационного точения винтовой поверхности деталей машин

Автор: Малько Леонид Степанович, Сутягин Александр Валерьевич, Трифанов Иван Васильевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 6 (32), 2010 года.

Бесплатный доступ

Предложена методика разработки многолезвийного инструмента для ротационного точения винтовой по- верхности.

Ротационное точение, многолезвийный инструмент, винтовая поверхность, геометричес- кая графоаналитическая модель

Короткий адрес: https://sciup.org/148176379

IDR: 148176379 | УДК: 621.81.004

Текст научной статьи Разработка многолезвийного инструмента для ротационного точения винтовой поверхности деталей машин

Известен способ обработки винтовой поверхности (ВП) деталей винтовых механизмов и инструмента (червячных фрез) многолезвийным инструментом, кинематика формообразования которого характеризуется качением без скольжения центроиды инструмента в форме окружности по центроиде детали в форме прямой линии [1]. Взаимодействие режущего клина инструмента с материалом заготовки осуществляется в виде комбинации движения качения со скольжением, что является характерным признаком ротационного точения.

Для традиционных способов лезвийной обработки это контактное взаимодействие осуществляется в виде скольжения и является постоянным [2]. Одни авторы такой способ обработки ВП называют обработкой обкаточными резцами, акцентируя внимание только на определении профиля инструмента, сопряженного профилю ВП, т. е. на придание ВП требуемой формы. Другие авторы относят его к ротационному точению, учитывая не только характер формообразования ВП, но и характер взаимодействия режущего элемента инструмента с материалом заготовки и его послойное срезание [3; 4].

В данном исследовании будем придерживаться второй точки зрения как наиболее полно отражающей обе функции инструмента – послойное срезание с поверхности припуска и придание ей требуемой формы.

Как отмечено в работе [1], рассматриваемый способ обработки ВП обеспечивает получение поверхностей сложной формы с высокой точностью при большой эффективности, внутреннюю автоматизацию процесса об- работки, которая осуществляется в полуавтоматическом цикле при непрерывном переходе обработки от одной поверхности детали к другой (например, от одного захода ВП к другому заходу) без необходимости периодического поворота детали, т. е. процесса деления, снижает трудоемкость и способствует уменьшению потребности в станочниках высокой квалификации, так как точность обработки обеспечивается настройкой станка и точностью инструмента.

Однако широкого распространения этот способ обработки ВП в промышленности не нашел. Экспериментальных и практических данных о нем крайне мало. В классической литературе по технологии машиностроения отсутствуют данные о режимах резания, конструкции инструмента и оснастки, не освещены вопросы технологии обра-боткиВПдеталейвинтовыхмеханизмовдляразличныхти-пов производства. Соответственно не разрабатываются и не изготавливаются оборудование, инструмент и оснастка для обработки ВП деталей винтовых механизмов на основе ротационного точения [5]. Практическое использование способа ограничивается только его применением в условиях крупносерийного производства при нарезании червяков и червячных фрез модулем до 6 мм на выпускаемом для этих целей специальном станке модели Е3-10А, обеспечивающем нарезание ВП на деталях с наибольшим диаметром 100ммидлиной300мм, на котором в качестве инструмента используются зуборезные долбяки с эволь-вентным профилем, ав основе кинематики лежит дифференциальная структурная схема [6; 7].

Выводы, сделанные в работе [5], о том, что внедрение в производство этого способа обработки наружных ВП деталей различного профиля сдерживается из-за его малой изученности, недостаточности экспериментальных и практических данных о процессе и отсутствия соответствующего технологического оснащения, справедливы и по настоящее время.

Качество обработанной поверхности, производитель-ностьи эффективностьпроцесса обработки, а также характер и число движений формообразования для создания поверхности во многом зависят от метода образования производящих линий. Для способа обработки наружной ВП ротационным точением многолезвийным инструментом производящая образующая линия рассчитывается по методу огибания, а винтовая направляющая линия – по методу кинематического профилирования. При этом относительное движение детали и инструмента сводится к мгновенному вращению.

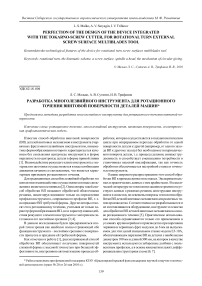

Распределение элементарных движений между инструментом и деталью при ротационном точении ВП происходит согласно двум вариантам (рис. 1) [7].

Согласно первому варианту (рис. 1, а ) детальи инструмент выполняют следующие элементарные движения:

– деталь совершает вращательное движение вокруг своей оси. Это вращение будет являться результатом суммирования двух видов движения: В1 иВ4. Движение В1 количественно оценивается установленным числом оборотов детали, движение В4 – поворотом детали на число

S оборотов, равное ⋅ z, где S – продольная подача инст-πD румента на один оборот детали, мм; z – число режущих элементов инструмента; D – диаметр окружности центроиды инструмента, мм;

– инструмент совершает вращательное движение В2 вокруг своей оси. Движение В2 количественно оценивает n⋅k ся числом оборотов, равным , где n – число оборотов

z изделия в минуту; k–число заходов ВП обрабатываемой детали; z – число режущих элементов инструмента;

– инструмент совершает поступательное движение П3 вдольоси детали. Движение П3 количественно оценивается величиной продольной подачи S инструмента на один оборот изделия.

Второй вариант (рис. 1, б ) характеризуется следующим распределением движений между деталью и инструментом:

– детальсовершает вращательное движение В1 вокруг своей оси. Движение В1 количественно оценивается установленным числом оборотов детали;

– инструмент совершает вращательное движение вокруг своей оси. Это движение будет результатом суммирования двух видов движения: В2 и В4. Движение В2 количественно оценивается поворотом инструмента вокруг k своей оси на число оборотов, равное , где k – число z заходов обрабатываемой ВП; z – число режущих элементов инструмента. Движение В4 количественно оценивается поворотом инструмента вокруг своей оси на число S оборотов, равное , в направлении, противополож-πD ном движению В2, гдеS – продольная подача инструмента на один оборот детали, мм; D – диаметр окружности центроиды инструмента, мм;

– инструмент совершает поступательное движение П3 вдоль оси детали, которое количественно оценивается величиной продольной подачи S инструмента на один оборот изделия.

Выполненный анализ схем движений (см. рис. 1) по методике, изложенной в работе [6], позволил установить состав движений цикла обработки, характерных для дан-

Рис. 1. Схемы движений при образовании ВП ротационным точением многолезвийным инструментом: а – движения В1 иВ4 суммируются на оси детали; б – движения В2 иВ4 суммируются на оси инструмента; Цд – центроида детали; Ци – центроида инструмента

ного процесса, и произвести их количественную оценку. Полученные результаты были использованы для решения таких задач, как разработка конструкторско-технологических решений при проектировании и изготовлении инструмента, создание геометрической графоаналитической модели формирования профиля ВП и практическая реализация процесса ротационного точения наружной ВП деталей машин.

При профилировании режущих кромок многолезвийного инструмента для ротационного точения использо-валасьтеория профилирования режущих инструментов, в основе которой лежит комплексный учет взаимосвязанных факторов, определяющих погрешности профилирования обрабатываемой поверхности. К таким факторам относят кинематику формообразования, параметры установки инструмента относительно обрабатываемой поверхности и технологические особенности изготовления режущей части проектируемого инструмента.

Исходя из кинематической схемы формообразования (см. рис. 1) в основу расчета профиля режущих элементов инструмента был положен плоскостной аналитический метод определения сопряженных профилей детали и инструмента путем нахождения огибающей семейства кривых [1].

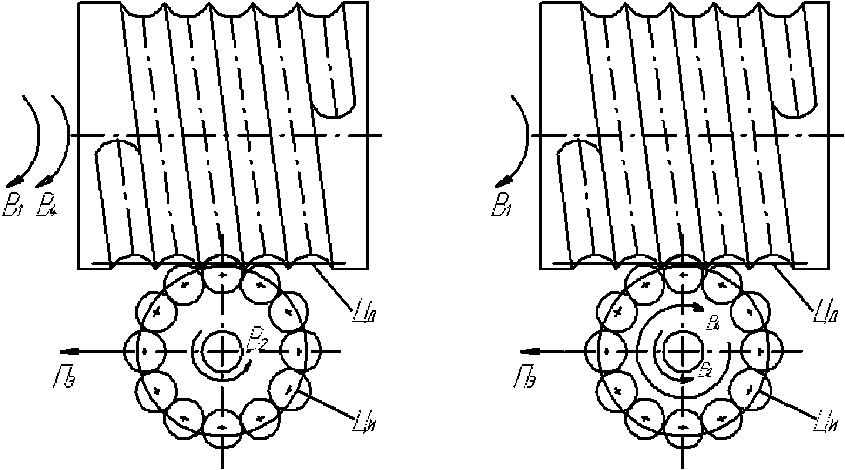

Для расчета профиля режущей кромки многолезвийного инструмента, используемого при обработке ВП кругового профиля, применяласьследующая схема (рис. 2) [8].

Конечные формулы для определения профиля режущей кромки многолезвийного инструмента для обработки ВП кругового профиля, заданного в параметрической форме и в виде явной функции, имеют следующий вид:

x = ( r - b] cos 6 0 ) sin ( 6 0 -ф ) - R sin ф , y = ( r - b /cos 6 0 ) cos ( 6 0 -ф ) + R cos ф ,

где ф = - ( b/R ) tg 6 0; r , b , 6 0, ф , R –см. обозначениянарис.2;

x = (—. 2 + x 2 ) ■ cos ф- ( Цг 2 - x 2

4 r 2 - x 22 V

y = (—, 2 + x 2 ) ■ sin ф + ( ^r 2 - x 2

V r 2 - x 22 v

где ф =

^^^^^^в

b x 2 2

— ■ —, - .

R rF -x^

- b + R ) ■ sin ф ,

- b + R ) ■ cos ф ,

Формулы (1), (2) были определены с учетом работы

[9] и расчетной схемы (см. рис. 2).

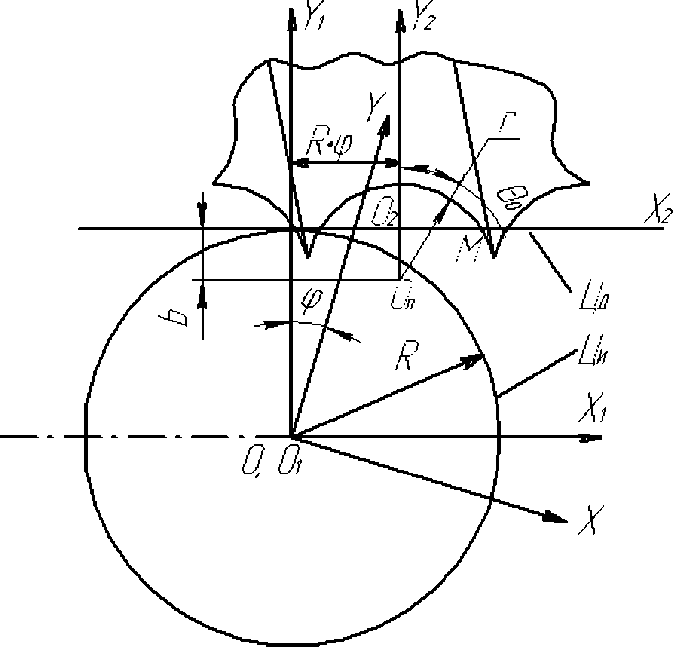

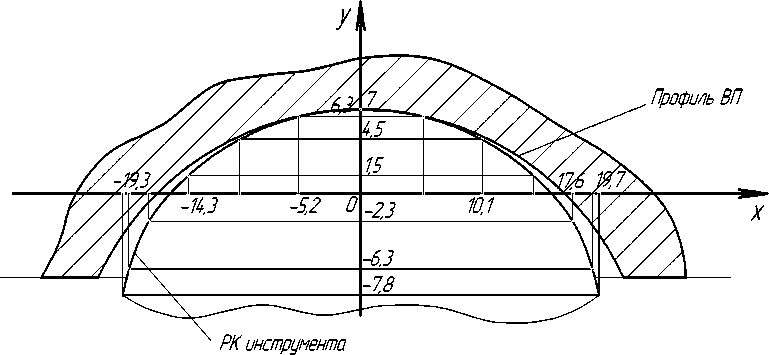

На основе выполненных теоретических исследований был проведен расчет профиля режущей кромки многолезвийного инструмента для обработки ВП радиусного профиля (рис. 3) при следующих значениях его парамет-

ров и расположении центроиды:

– радиус профиля ВП поверхности r =24мм;

– осевой шаг винтовой линии t = 60,21 мм;

– расстояние центроиды детали Цд от центра радиусного профиля b = 17;

Рис. 2. Расчетная схема для определения профиля режущих элементов инструмента для обработки ВП кругового профиля: ХОY – подвижная система координат, связанная с инструментом; Х 1 О 1 Y 1 – неподвижная система координат;

Х 2 О 2 Y 2 – подвижная система координат, связанная с деталью; b – расстояние от центра профиля до центроиды Цд детали; R – радиус центроиды Ци инструмента; ц – угол поворота системы координат ХОY ; и0 – параметр профиля винтовой поверхности детали; Ци – центроида инструмента; Цд – центроида детали; r – радиус профиля винтовой поверхности

– глубина радиусного профиля h = 14 мм с учетом расчетной схемы на рис. 2 и формул (1).

Расчет выполнялся следующим образом:

– радиус центроиды инструмента R, мм, при принятом числе режущих элементов z = 12 определялся по фор- муле

R = — 2 n

12 ■ 60,21

2 ■n

= 114,99;

- интервал изменения угла 6 0 взят из схемы на рис. 3:

r — h 10

arccos 60 =-----= — = 65,4 ° , [ 0 ° , 66 ° ] .

0 r 24

Дискретные значения угла 6 0 принимались через 12°;

-

- угол ф вычислялся по формуле ф =--- tg 60 . Ре

зультаты расчета представлены в табл. 1; R

-

– заданные значения параметров ВП и рассчитанное значение радиуса центроиды инструмента R подставлялись в формулы (1). Полученные координаты режущей кромки инструмента приведены в табл. 2 и на рис. 4.

С учетом симметричности профиля режущей кромки координата x принимается с двумя знаками. Для удоб- ства контроля профиля режущей кромки координата y уменьшена на величину радиуса центроиды инструмента и также представлена в табл. 2.

В процессе формирования профиля ВП режущий инструмент послойно срезает с поверхности припуск и придает ей требуемую форму. Знание закономерности срезания припуска при формировании ВП, наряду с другими факторами, позволяет проектироватьрежущий инструмент с гарантированными показателями надежности и работоспособности, а также устанавливать оптимальные режимы обработки ВП.

Для изучения характера движения режущей кромки в процессе генерации профиля винтовой поверхности, формы и размера продольного и поперечного сечения срезаемого слоя необходима разработка геометрической графоаналитической модели генерации профиля винтовой поверхности ротационным точением. Существующая модель является геометрической, потому что она отражает только вопросы формирования геометрии профиля винтовой поверхности ротационным точением и не касается вопросов физики процесса резания материала детали.

Рис. 3. Профиль ВП детали

Рис. 4. Профильрежущей кромки инструмента, построенный в масштабе 2:1

Таблица 1

Результаты расчета угла ф

|

6 0 , град |

0 |

12 |

24 |

36 |

48 |

60 |

66 |

|

Ф 0 , град |

0 |

–1,8 |

–3,8 |

–6,2 |

–9,4 |

–14,5 |

–19,1 |

Таблица 2

Результаты расчета координат режущей кромки инструмента

|

x |

0 |

±5,2 |

±10 |

±14,3 |

±17,6 |

±19,3 |

±19,7 |

|

y |

121,9 |

121,3 |

121,5 |

116,5 |

112,6 |

108,6 |

107,1 |

|

(y — R ) |

7 |

6,3 |

4,5 |

1,5 |

–2,3 |

–6,3 |

–7,8 |

Известен графоаналитический метод определения сопряженных профилей по двум фиксирующим точкам [10]. Сутьмоделирования состоит в следующем: в масштабе увеличения изготавливается известный профильВП в форме шаблона и на оси симметрии наносятся две базовые точки А и В, а координаты фиксирующих точек определяются по формулам xB = ^т,(ф1 - sin Ф1 )- L 'sin Ф1,

У в = ^G - cos Ф 1 ) - L' cos Ф 1 , x A = > ^1 - sin Ф 1 ) + L' sin Ф 1 ,

У в = ^G - cos Ф 1 ) + L' cos Ф 1 -

Шаблон с базовыми точками последовательно совмещается со всеми парами фиксирующих точек, ранее нанесенных на лист бумаги, и каждый раз очерчивается по контуру карандашом. В итоге будет получена графичес- кая частьмодели.

Формулы (3) для упрощения расчетов и последующего исследования результатов моделирования необходимо уточнить. Суть уточнения состоит в их приведении к виду строгих математических кривых.

Анализ схемы движения при образовании ВП ротационным точением (см. рис. 1) показывает, что движение центроиды инструмента в форме окружности по центроиде детали в форме прямой линии соответствует движению при образовании циклоиды, при этом центроида инструмента соответствует производящему кругу, центроида детали – производящей линии. Учитывая изложенное, точка, лежащая на подвижной центроиде или вне ее и жестко с ней связанная, описывает при ее качении без скольжения по неподвижной центроиде детали трахои-дальные кривые (обыкновенную, удлиненную или укороченную циклоиду). Поэтому вместо уравнений (3)

можно использовать уравнения трахоидальных кривых:

Xm = R ( Ф- sin Ф ),

У м = R (1 - cos Ф ),

M

CM

= R (Ф—— sin Ф ),

CM

Ум = R (1 —„cos ф), R где R – радиус центроиды инструмента; СМ – расстояние базовой точки от центра инструмента; ф - угол качения.

При разработке геометрической графоаналитической модели формирования профиля ВП и исследовании процесса срезания припуска принималось, что профиль ВП детали, а также сопряженный с ним профильрежущего элемента инструмента известны. Такой подход при применении метода обращенного движения (инверсии) позволяет выбиратьоптимальный вариант неподвижного звена (инструмент или деталь). При этом базовые точки А и В располагаются на пересечении оси симметрии режущего элемента с вершиной режущей кромки и цент-роидой инструмента соответственно, т. е. точка А располагается вне центроиды, а точка В – на центроиде.

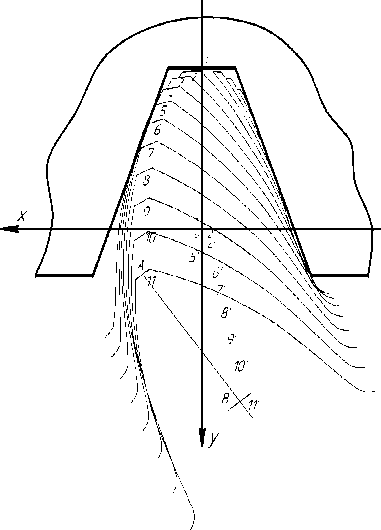

Геометрическая часть модели, построенная по данной методике, представлена ниже (рис. 5). Для большей наглядности на рис. 5 показано движение только входной режущей кромки инструмента. Из анализа этой части модели следует, что толщина сечений срезов припуска в процессе генерации профиля ВП изменяется. Таким образом, процесс является вибрационным и этот факт необходимо учитыватьпри разработке технологического оснащения.

Рис. 5. Графическая частьмодели для профиля, соответсвующего осевому сечению архимедова червяка: А и В – базовые точки, расположенные на оси симметрии шаблона режущего элемента; 1-1 2, 2-2' , ..., 11-11 ’ - пары фиксирующих точек

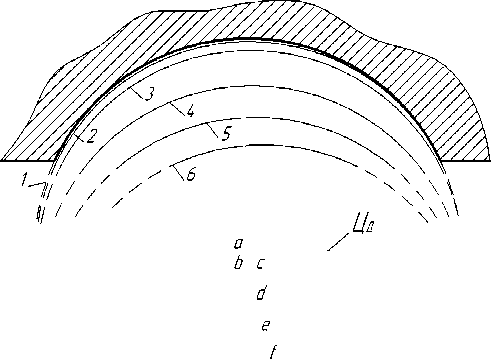

Процесс построения графической части модели с использованием чертежных инструментов требует значительных затрат времени. Однако в настоящее время уда-лосьполучитьграфическую часть модели формообразования ВП радиусного профиля ротационным точением с помощью компьютерного моделирования с использованием программы MathCAD (рис. 6).

Рис. 6. Графическая частьмодели при обработке ВП радиусного профиля: а–f – фиксирующие точки; 1 – 6 – линии среза обрабатываемого материала

При построении модели с целью упрощения вычислений параметр b (см. рис. 2) в расчетных формулах (1) принят равным нулю, т. е. центроида детали проходит через центр радиусного профиля. После подстановки b = 0 в формулу (1) и в выражение для угла ϕ =- b ⋅ tg θ и

R 0 выполнения соответствующих преобразований в (1) формулы для определения профиля режущей кромки инструмента принимают вид

x = r ⋅ sin θ 0, y = r ⋅ cos θ 0 + R .

Выражение (5) является уравнением окружности радиуса r в семействе координат ХОY , связанной с инструментом. Таким образом, если центроида детали проходит через центр радиусного профиля, то форма режущей кромки инструмента соответствует радиусному профилю детали. В этом случае при построении модели используется только одна базовая точка В , совпадающая с центром радиусного профиля. Результаты моделирования генерации профиля ВП с изменением одного из технологических факторов (расположения центроиды детали) свидетельствуют о том, что разработанная модельвосприимчива к изменению факторов, влияющих на процесс формирования ВП, и может быть использована для его исследования. А уточнение расчетных формул (3) позволяет сделатьвывод о том, что характер движения режущих кромок в процессе генерации профиля ВП описывается трахоидальными кривыми.

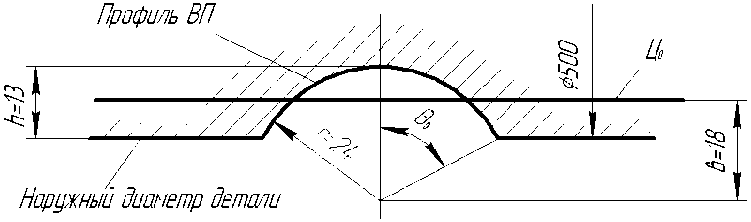

На основании принятых конструкторско-технологических решений был спроектирован и изготовлен многолезвийный инструмент для ротационного точения винтовых поверхностей (рис. 7):

-

– с профилем соотвествующим профиля архимедова червяка модулем 10мм (рис. 7, а );

-

– кругового профиля с радиусом 24 мм (рис. 7, б ).

Режущие кромки инструмента были изготовлены из стали Р6М5, корпус – из стали 40Х. Проведенные испытания подтвердили работоспособностьинструментов при обработке ВП кругового профиля с радиусом 24 мм и профиля, соотвествующего осевому сечению архимедова червяка модулем 10 мм.

Таким образом, сделаем следующие выводы:

-

– в ходе исследования был проведен анализ схем движений при образовании ВП ротационным точением, установлен состав движений цикла обработки и произведена их количественная оценка;

-

– разработана расчетная схема для определения профиля режущих элементов инструмента для ротационного точения ВП кругового профиля;

-

– получены конечные формулы для определения профиля режущей кромки многолезвийного инструмента для обработки ВП кругового профиля;

-

– проведен расчет режущей части инструмента для обработки ВП радиусного профиля;

-

– разработана геометрическая графоаналитическая модельгенерации профиля ВП ротационным точением;

-

– характер движения режущих кромок инструмента в процессе генерации профиля ВП описывается трахои-дальными кривыми;

-

– спроектированы и изготовлены инструменты для обработки ВП радиусного профиля и профиля, соответствующего осевому сечению архимедова червяка;

-

– проведены испытания режущего инструмента, подтвердившие его работоспособность.

а

б

Рис. 7. Многолезвийные инструменты для ротационного точения ВП: а – архимедова червяка; б – радиусного профиля