Разработка, моделирование и исследование субволновых структур для управления излучением в ультразвуковых сенсорах физических параметров

Автор: Бут В.С., Карпеев С.В.

Журнал: Компьютерная оптика @computer-optics

Рубрика: Дифракционная оптика, оптические технологии

Статья в выпуске: 6 т.49, 2025 года.

Бесплатный доступ

В работе предложены 3D-модели субволновых структур для пьезоэлектрических сенсоров, состоящие из периодических микроструктур определённой геометрии. Модели ориентированы на печать на 3D-принтере. Экспериментально получены прототипы с использованием технологии SLA. Эти прототипы были исследованы на наличие дефектов полученных элементов (отклонений от необходимой структуры микроячеек). Разработана технология изготовления элементов данного типа на 3D-принтере. Они могут быть использованы на практике как пьезоэлектрические или пьезоакустические элементы, например, в ультразвуковых расходомерах. Было проведено компьютерное моделирование и сравнение свойств излучения в акустическом диапазоне стандартных пьезоакустических элементов с элементами, состоящими из предложенных субволновых структур. Также было проведено аналогичное сравнительное исследование излучаемых и принимаемых сигналов в ультразвуковом канале расходомера.

Субволновая структура, ультразвуковой сенсор, пьезоматериал, микроячейка, фотополимер, послойное наращивание, лазерное воздействие.

Короткий адрес: https://sciup.org/140313254

IDR: 140313254 | DOI: 10.18287/2412-6179-CO-1397

Текст научной статьи Разработка, моделирование и исследование субволновых структур для управления излучением в ультразвуковых сенсорах физических параметров

Метаматериалы на основе субволновых структур широко используются при разработке новых типов устройств для измерений и управления оптическим излучением [1 –6]. По аналогии, в акустическом диапазоне пьезоакустические и пьезоэлектрические материалы используются при разработке сенсоров различных физических величин – дефектоскопов, сейсмодатчиков, при ультразвуковых измерениях в потоке жидкости [7, 8] и в других детекторах. Свойства, характеристики и константы различных объёмных пьезокерамических материалов обусловлены их кристаллографической структурой и химическим составом, что вынужденно приводит к использованию одинаковых пьезоэлементов в разных задачах науки и техники, не позволяя подстроить их характеристики под конкретные условия, в которых данный пьезоэлемент будет наиболее эффективен. Внутренняя микроструктура пьезокерамических материалов тесно связана с другими их физическими свойствами. Можно изменить стандартные пьезоконстанты для каждого из материалов, изменив их кристаллографическую структуру легированием, но выбор воз- можных легирующих материалов весьма ограничен. Также поляризация электрического поля, подаваемого на пьезоэлемент, может влиять на способ возбуждения колебаний в материале и, следовательно, на характер излучения. Например, изменение поляризации электрического поля может привести к изменению частоты колебаний или амплитуды излучения пьезоэлемента.

В этой ситуации возникает вопрос о конструировании пьезоэлементов с искусственной геометрией, не основанной на природных кристаллах, с размером одной структурной ячейки 100–300 мкм. Такие размеры являются субволновыми для акустических волн, что, по сути, означает создание метаматериала для ультразвука. Это существенно повышает возможности варьирования режимов работы излучателей и приёмников акустических волн и их использования в различных устройствах. Эти элементы с заданной геометрией могут быть напечатаны на 3D-принтере. В настоящее время активно развиваются технологии объёмной печати, растёт количество моделей 3D-принтеров, которые работают со всеми видами материалов, как оптическими, так и конструкционными. Это развитие вскоре приведёт к изменению техноло- гических процессов во многих отраслях, таких как строительство, электроника, медицина и др. В частности, технологию послойного наращивания [9– 10] для изготовления оптических элементов можно будет использовать в производственном процессе и для элементов других диапазонов длин волн, исключая многие трудоёмкие технологические операции.

Ближайшим аналогом по механизму действия для таких периодических 3D-микроструктур являются фотоннокристаллические элементы для оптического диапазона длин волн. Но для их реализации используются другие методы [11– 15], а не 3D-печать.

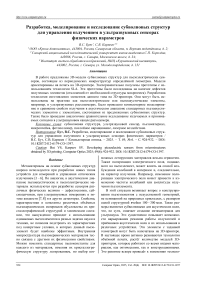

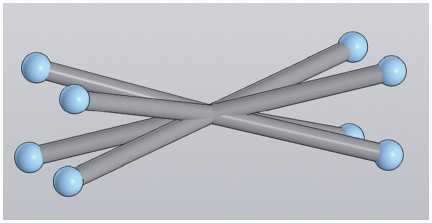

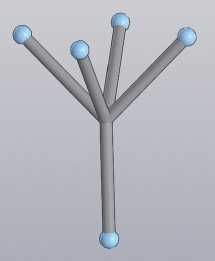

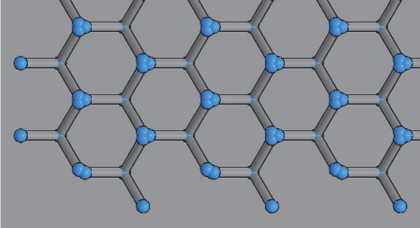

На рис. 1 показаны примеры возможных геометрий ячеек с приложенным напряжением по осям. Их использование для построения необходимых структур позволяет преодолеть геометрические ограничения существующих пьезоэлектрических элементов, улучшить их характеристики и повысить КПД [16– 18]. Объединив данные ячейки в упорядоченную структуру, можно получить метаматериал с уникальными характеристиками за счёт изменения таких свойств, как диэлектрическая проницаемость, коэффициент преобразования, коэффициент диэлектрических потерь, добротности системы, частотной постоянной, коэффициент электромеханической связи, коэффициент пьезоэлектрического напряжения, коэффициент упругой податливости, скорости старения и точки Кюри.

В случае использования этих конструкций появляется возможность увеличения коэффициента пьезоэлектрического заряда и коэффициента преобразования, а также становится возможным управление и изменение характеристик получаемых элементов за счёт проектирования их конкретной геометрии, что невозможно в системах, где используются стандартные пьезоэлектрические и субволновые оптические элементы [19 – 28].

Рис. 1. Приложенные напряжения для 1-3

1. Аналитическая модель

Для установления связи между тензором константы пьезоэлектрического заряда и параметрами проекций рисунка, эффективная постоянная пьезоэлектрического заряда d nKL определяется для корреляции индуцированного эффективного электрического смещения D n трёхмерной элементарной ячейки (рис. 1) с приложенным напряжением о KL по формуле (1) следующим образом [29]:

D n — d nKL о KL , (1)

где D n , d nKL и о KL представляют собой эффективное поле электрического смещения, тензор константы эффективного пьезоэлектрического заряда и поле приложенных извне напряжений, определённые в глобальной системе 1–2–3 соответственно. Мы вычисляем d nKL узла под действием приложенного напряжения путём сбора и усреднения по объёму вкладов электрического смещения D ni ) и напряжения в равновесии с о KL от всех элементов распорки L i [29]:

N

D n — V Z J . D'dV ,

1 N оKL — у Zj V8Kk8LlО KI) dVi V i—1 i где Vi – объем i-й стойки; V – полезный объём элементарной ячейки узла; оKKl) - напряжённое состояние i-й стойки в глобальной системе 1–2–3 соответственно, k, l = 1-3; 8Kk и 8и представляют собой дельту Кронекера для определения компонентов напряжения, которые находятся в равновесии с приложенной извне нагрузкой. Вводится локальная система координат балки x–y–z для стоек и связывается с напряжением в глобальной системе 1-2-3 оKl) и локальная система x-y-z оp^ оператором линейного преобразования, содержащим информацию об ориентации стойки:

о ki ) — N kp о pq

где p , q = x , y , z и N ( i ) представляет собой матрицу преобразования системы координат, содержащую компоненты относительно угла наклона проекции (θ j , j = 1–3), и имеет вид [29]:

|

cos 0 2 |

0 sin 0 2 |

||

|

N i — |

0 |

10 |

x |

|

sin 0 2 |

0 - cos 0 2 |

||

|

' 1 |

0 |

0 cos 0 3 sin 0 3 0 |

|

|

x 0 |

cos 0 1 |

sin 0 1 x sin 0 3 - cos 0 3 0 |

|

|

0 |

sin 0 1 |

- cos 0 1 |

0 0 1 |

.

Подстановка уравнения (3) в уравнения (1) и (2) даёт выражение для эффективных зарядовых констант d nKL [29]:

d nki = — =

G KL

= YNAL\d^

£ N 4| L .|8 Kk 8 Li N kp G pq ( N" ) T

£ N d nki N p о Pq (<) T £ N 8 a 8 UN^Pq (<) )

где A i и | L i | – площадь поперечного сечения и длина i -й стойки соответственно. Предполагается, что эти две переменные одинаковы для всех распорок узла. Это позволяет спроектировать d nKL – что эквивалентно в нотации Фойгта, d nM – в соответствии с конфигурациями шаблона проекции ( KL → M : 11→1; 22→2; 33→3; 12→4; 13→5; 23→6). Проектирование происходит в соответствии с относительной ориентацией θ между выступающими стойками. Чтобы преобразовать обозначение тензора ( KL → M ), матрица преобразования системы координат N ( i ) (размеры 3×3) расширяется и перестраивается для формирования матрицы преобразования напряжения T ( i ) (размеры 6×6).

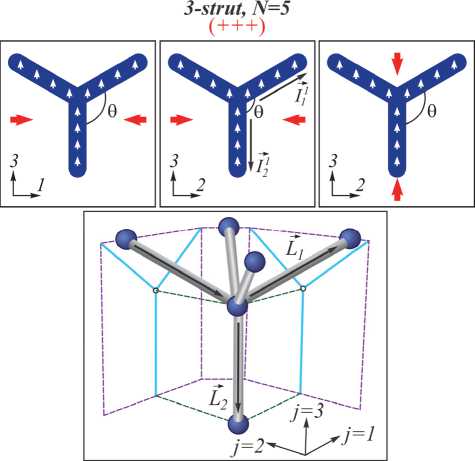

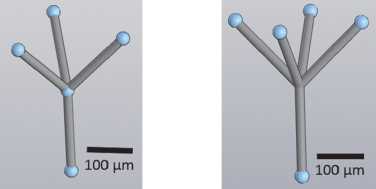

Рис. 2. Модели структурных микроячеек

2. Разработка технологии

В настоящее время существует несколько технологий печати на 3D-принтере, позволяющих реализовать эти конструкции. Основные из них:

-

1. Stereo Lithography Apparatus, SLA [30].

-

2. Selective Laser Sintering, SLS [31].

-

3. Multi Jet Modeling, MJM [32].

-

4. Fusing Deposition Modeling, FDM [33].

В технологии SLA исходным продуктом является жидкий фотополимер. В этот полимер добавляется специальный отвердитель. Эта смесь напоминает эпоксидную смолу, когда в норме она остается жидкой, но под воздействием ультрафиолетового лазера полимеризуется и становится твёрдой [30].

Лазер не может сразу создать всю модель в толще полимера, и речь может идти только о последова- тельном построении в тонких слоях. Поэтому используется подвижная платформа, которая погружается в фотополимер на толщину одного слоя. Затем лазерный луч освещает области, которые необходимо за-полимеризовать [30].

Но есть и значительные трудности. Во-первых, требования к фотополимеру довольно противоречивы: если он густой, то его легче полимеризовать, но сложнее обеспечить гладкую поверхность после каждого шага погружения. Необходимо использовать специальную линейку, которая на каждом шагу проходит по поверхности жидкости и выравнивает её. Большое количество отвердителя при фиксированной мощности лазера сократит необходимое время воздействия, однако неизбежная фоновая засветка портит окружающий объём полимера и снижает его возможный срок службы. Во-вторых, полная полимеризация каждого слоя занимает длительное время, поэтому засветку проводят до уровня, при котором слой приобретает лишь минимально необходимую прочность. Уже готовую модель необходимо облучить мощным источником в специальной камере для 100 % полимеризации, предварительно отмыв её от остатков жидкого полимера.

SLS-метод появился примерно в то же время, что и SLA, и имеет с ним много общего. Но вместо жидкости используется порошок с диаметром частиц 50– 100 мкм. Этот порошок распределяется тонкими равномерными слоями в горизонтальной плоскости, а затем лазерный луч спекает на этом слое модели подлежащие отверждению участки [31].

Сырьё может быть самым разным: металл, пластик или керамика. Порошок наносится и разравнивается по поверхности рабочего стола специальным валиком, удаляющим излишки порошка при обратном проходе. Затем работает мощный лазер, который спекает частицы друг с другом и с предыдущим слоем. После этого стол опускается на величину, равную высоте одного слоя. Для снижения мощности лазера, необходимой для спекания, порошок в рабочей камере предварительно нагревают почти до температуры плавления, а лазер работает в импульсном режиме, поскольку для спекания важнее пиковая мощность, чем длительность воздействия [31].

Частицы могут расплавляться полностью или частично (по поверхности). Необожжённый порошок, остающийся вокруг затвердевших слоёв, служит опорой для создания нависающих элементов модели, поэтому нет необходимости формировать специальные опорные конструкции. Но по окончании процесса этот порошок необходимо удалить как из камеры, особенно если следующая модель будет создаваться из другого материала, так и из полостей уже изготовленной модели, что можно сделать только после того, как она полностью остыла [31].

После завершения процесса требуется финишная обработка, такая как полировка, так как поверхность может выглядеть шероховатой или с видимым ламинированием. Кроме того, материал можно использовать не только в чистом виде, но и в смеси с полимером или в виде покрытых полимером частиц, остатки которых необходимо удалить путём обжига в специальной печи. Для металлов образовавшиеся пустоты одновременно заполняются бронзой. Поскольку речь идёт о высоких температурах, необходимых для спекания, процесс происходит в атмосфере азота с низким содержанием кислорода, так как излишний кислород приводит к окислению [31].

MJM-процесс похож на обычную струйную печать. Материал подаётся через сопла малого диаметра, расположенные рядами на печатающей головке. Количество насадок может быть от нескольких штук до нескольких сотен. Используемый материал не является жидким при комнатной температуре. Сначала его нужно нагреть до точки плавления. После этого материал подаётся в головку, наносится слоями и затвердевает. Слои формируются перемещением головки в горизонтальной плоскости, а вертикальное смещение при переходе на следующий слой, как и в предыдущих случаях, обеспечивается опусканием рабочего стола [32].

В качестве материала для MJM-принтеров используются пластмассы, фотополимеры, специальный воск. Возможна и комбинация разных материалов, например, использование для опорных стоек материала с более низкой температурой плавления, чем у самой модели, а затем удаление его путём переплавки в специальной печи. Другой вариант – использовать для опор материал, удаляемый растворением в специализированном растворе или просто в воде.

Как и в обычной струйной печати, использование материалов разных цветов позволяет создавать многоцветные модели за один цикл. Кроме того, в одной модели можно комбинировать материалы с разными свойствами, например, твёрдые и эластичные [32].

Как и во всех других рассмотренных нами технологиях, во время FDM-печати модель создаётся слой за слоем. Для получения следующего слоя термопластический материал нагревают в печатающей головке до полужидкого состояния и выдавливают в виде ни- ти через сопло с отверстием малого диаметра, которая, оседая на поверхность рабочего стола или на предыдущем слое, соединяется с ним. Головка движется в горизонтальной плоскости и постепенно прорисовывает нужный слой. После этого происходит вертикальное перемещение на толщину слоя и процесс повторяется до полного построения модели [33].

В качестве расходных материалов чаще всего используются различные пластики, хотя есть и модели, позволяющие работать с другими материалами – оловом, металлическими сплавами с низкой температурой плавления.

В табл. 1 представлены некоторые сравнительные характеристики каждой из технологий.

Ключевой характеристикой при выборе технологии изготовления структур из микроячеек для пьезо-и оптических материалов было разрешение, с которым принтер мог печатать. Для реализации ячеек минимально допустимое разрешение составляет около 100 микрон. Исходя из этого, технология FDM оказалась неприменимой, несмотря на простоту использования принтера и простоту его обслуживания, без использования специфических материалов и сложных операций. Заявленное производителем максимальное разрешение даёт технология MJM, но из-за высокой стоимости таких 3D-принтеров и различных патентных прав на использование этой технологии выбор был сделан между технологиями SLA и SLS. Порошки используются в технологии SLS; поэтому к работе с этими материалами предъявляются повышенные требования, связанные с возможностью причинения вреда здоровью человека. Исходя из этого и из того, что для этой технологии требуется азотная атмосфера с малым содержанием кислорода, выбор был сделан в пользу технологии SLA, где требования к работе не такие жёсткие и нет необходимости создавать специфичные условия.

3. Процесс 3D-печати

Процесс печати элементов из микроструктур состоит из трёх этапов. Печать необходимых деталей, последующая промывка в изопропиловом спирте и окончательная полимеризация.

Табл. 1. Сравнительные характеристики технологий

|

Технология |

Разрешение (микроны) |

Исходное состояние материала |

Материалы |

Специальные условия |

Стоимость ($) |

|

SLA |

25–300 |

Жидкость |

Фотополимеры |

Нет |

5500–7000 |

|

SLS |

50–200 |

Порошок |

Металл, пластик, керамика |

Мелкодисперсные материалы, высокая температура, атмосфера азота с низким содержанием кислорода |

7000– 15000 |

|

MJM |

16–200 |

Твёрдый |

Пластик, фотополимеры, воск |

Высокая температура |

200000 |

|

FDM |

150–400 |

Твёрдый |

Пластик, металл |

Нет |

300 – 1000 |

Последние два этапа различаются по времени в зависимости от материала и требуемых свойств элемента. Например, могут быть материалы с повышенной гигроскопичностью, и если их передержать в моечной камере, то они впитают в себя спирт и растрескаются и лопнут при последующей полимеризации. Также конечное время полимеризации влияет на гибкость, жёсткость и другие характеристики деталей, и, если материал твердеет длительное время, элементы становятся хрупкими. Это имеет решающее значение для получения микроструктур.

Все материалы для 3D-печати похожи на различные пластики. Для изготовления пьезоэлектрических и оптических структур были выбраны материалы, представленные в табл. 2. Результаты были получены с использованием HighTemp и DentalModal. При использовании остальных возникали дефекты печати, о которых будет сказано далее, либо отрыв элементов от платформы из-за малых размеров.

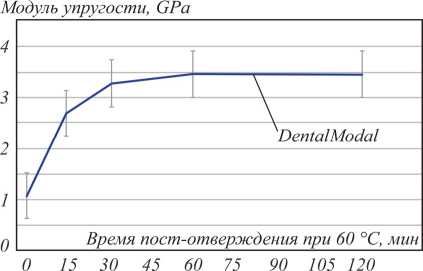

Для достижения оптимальных механических свойств, точности и прецизионности детали подвергались постотверждению под воздействием света и тепла. Детали полимеризовали в течение 60 минут при температуре 60 °C. На рис. 3 представлена зависимость модуля от времени постотверждения. Постепенное увеличение модуля от 30 до 60 минут. Деталь полностью затвердевает через 60 минут, после чего модуль больше не увеличивается.

Табл. 2. Материалы

|

Название |

Предел прочности на растяжение (МПа) |

Модуль Юнга (Па) |

Удлинение при растяжении (%) |

Модуль упругости (ГПа) |

|

CastableWax |

11,6 |

220×106 |

13 |

– |

|

HighTemp |

33 |

1500 |

9 |

11 |

|

GreyPro |

35 |

– |

33 |

1,4 |

|

Rigid |

40 |

– |

13,3 |

1,37 |

|

DentalModal |

33 |

1600 |

25 |

0,95 |

Рис. 3. Зависимость модуля упругости от времени постотверждения

Готовые детали промывали изопропиловым спиртом (IPA, 90 % или выше; рекомендуется 99%) до тех пор, пока незатвердевшая смола не была полностью удалена с деталей. Промывку в специальном устройстве проводили в течение 15 минут, а затем помещали в ёмкость с чистым изопропиловым спиртом на 2 минуты. Затем детали были полностью высушены на воздухе или с помощью шланга со сжатым воздухом сдули IPA с деталей.

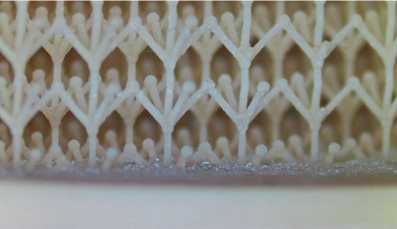

4. Исследование полученных структур

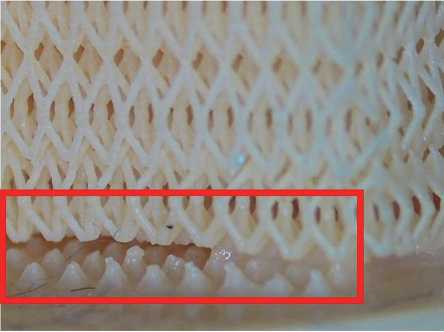

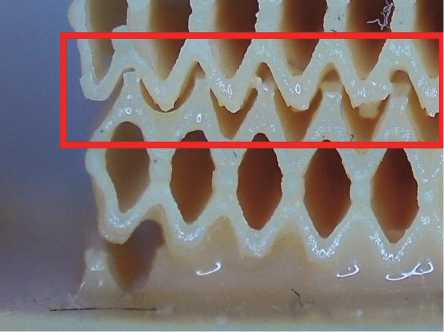

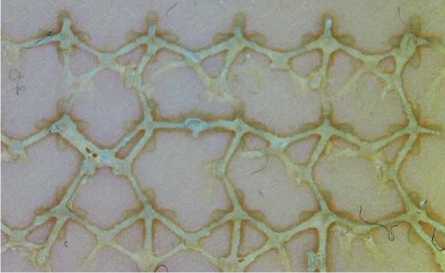

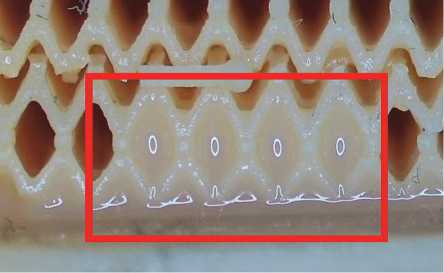

После получения готовых деталей их исследовали на наличие дефектов, а качество изделий оценивали с помощью микроскопа. На рис. 4 представлены микроячейки с N =4, готовая модель элемента со структурой из этих микроячеек (рис. 4 б ) и изображение под микроскопом полученных структур (рис. 4 в , 4 г ). Аналогичная информация представлена на рис. 5.

Имеются микроячейки с N = 5 (рис. 5 а ), вид структур сбоку (рис. 5 б , 5 г ), вид сверху модели (рис. 5 д ) и вид сверху реальных элементов (рис. 5 в ).

При изготовлении деталей возникает масса сложностей, что сказывается на качестве печати. Также в некоторых случаях детали полностью отрывались от платформы и падали в ванну с полимером. Отслоение элемента связано с малым размером печатных площадей, когда сила тяжести слоёв, напечатанных сверху, ломает всю конструкцию. На рис. 6 а , 6 б показан дефект, когда во время печати начался частичный разрыв слоя, но структура не разорвалась. На рис. 6 б также наблюдался сдвиг слоя. На рис. 7 а показана подложка, от которой деталь была полностью оторвана. На подложке есть слои, которые принтер продолжал печатать после падения детали. Из-за высокой концентрации отвердителя в некоторых местах произошла полимеризация фотополимера в тех местах, где он должен оставаться жидким. Это связано с тем, что в них поступает лазерное излучение, хотя и меньшей мощности (рис. 7 б ).

5. Моделирование

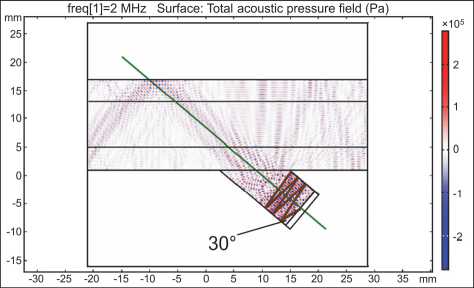

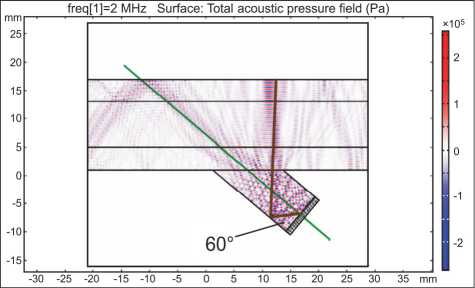

На рис. 8 представлены результаты моделирования распространения ультразвуковых волн от стандартного пьезоэлемента круглой формы диаметром 15 мм. Его характеристики представлены в табл. 3. На рис. 9 представлено распространение волны от пьезоэлемента из микроструктур точно такой же формы и размера в водной среде в трубе диаметром 30 мм. Здесь видно, что структуры изменяют направление распространения ультразвукового луча, а соответственно, и его диаграмму направленности.

а)

б)

в)

а)

I<<4ff/f< к» ♦ *!!Hi ll^HHf^

г)

Рис. 4. Микроячейки с N = 4

4W^

hwii

M‘M*£

>O*>:

б)

д)

Рис. 5. Микроячейки с N = 5

Рис. 6. Частичный разрыв слоя

а)

Рис. 7. Другие дефекты

б)

Это уменьшает количество переотражений в канале сенсора, что увеличивает точность измерения расходомера.

Рис. 8. Стандартный пьезоэлемент

Рис. 9. Пьезоэлемент из микроструктур

При моделировании использовалась комбинация следующих математических моделей:

-

1) уравнения пьезоэлектричества: эти уравнения описывают связь между электрическим полем и механическим напряжением в пьезоэлементе (использовались уравнения Ламе и уравнения электростатики для описания этой связи);

-

2) уравнение движения: для описания механического движения пьезоэлемента используются уравнения Навье–Стокса и уравнения колебаний;

-

3) уравнение распространения звуковых волн для моделирования излучения звуковых волн от пьезоэлемента (использовалось уравнение колебаний в упругой среде);

-

4) уравнение теплопроводности: для учёта тепловых процессов в пьезоэлементе;

-

5) уравнения для граничных условий: учитываются граничные условия для электрических, механических и тепловых параметров на поверхностях пьезоэлемента.

Табл. 3. Характеристики пьезоэлемента

|

Свойства |

Значения |

|

Relative dielectric permittivity at 1 kHz |

1000 |

|

Dielectric dissipation factor at 1 kHz |

4 tan 5 |

|

Curie temperature |

330 °C |

|

Max. recommended working range |

230 °C |

|

Piezoelectric charge coefficient |

320 pC/N |

|

Mechanical Quality Factor |

>1000 |

|

Density |

7,70 г/см3 |

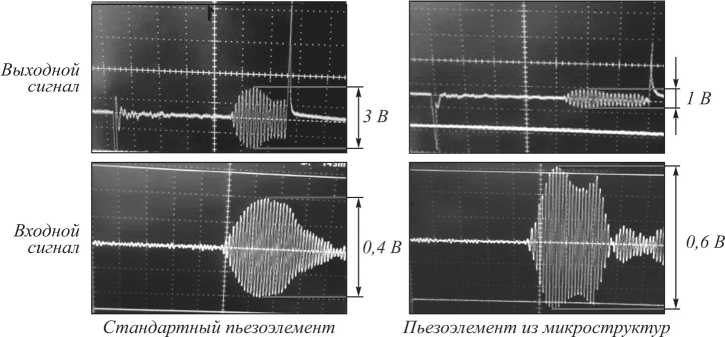

Также на рис. 10 представлены входные и выходные сигналы стандартного пьезоэлемента и пьезоэлемента из микроструктур. Пьезоэлементы располагаются друг напротив друга в пьезоакустическом канале, заполненном водой. Один из них во время передачи сигнала является излучателем, а другой – приёмником. Данный эксперимент повторялся для стандартных пьезоэлементов и для пьезоэлементов из микроструктур. Входное напряжение, подаваемое на излучатель, – 5 вольт. Здесь видно, что при подаче входного напряжения на стандартный пьезоэлемент, он излучает сигнал амплитудой 3 вольта, а при подаче напряжения на пьезоэлемент из микроструктур излучаемый сигнал достигает амплитуды только в 1 вольт. Но входной сигнал на элементе-приёмнике из микроструктур в ультразвуковом канале расходомера составляет 0,6 вольт, а на стандартном элементе-приёмнике только около 0,4 вольт, что на 50 % меньше. При меньшем генерируемом сигнале элемента из микроструктур получаемый сигнал в полтора раза больше, чем при использовании стандартного пьезоэлемента. Это достигается за счёт изменения диаграммы направленности элемента стандартной формы, которое обеспечивает более эффективное распространение ультразвуковых волн с меньшим переотражением. В итоге получается пьезоэлемент, который подходит под конкретную задачу, а именно измерение расхода воды расходомером. При формировании необходимого излучения учитывались все характеристики задачи, а именно угол установки пьезоэлементов в канале, параметры жидкости, диаметр трубы и так далее. Потому что в других условиях, например, в трубе с большим диаметром, где угол расположения пьезоэлементов уменьшается, получе- ние большего по амплитуде по сравнению со стандартным элементом может и не быть, и нужно подбирать другие конфигурации микроячеек структурных пьезоэлементов. Для данной задачи также существует возможность для комбинации стандартных пьезоэлементов и пьезоэлементов из микроструктур в паре, например, один – для излучателя, а другой – для приёмника.

Рис. 10. Входные и выходные сигналы пьезоэлементов

Заключение

Были предложены 3D-модели субволновых структур определённой геометрии, позволяющие провести аналитический расчёт для реализации пьезоакустических и пьезоэлектрических элементов с требуемыми свойствами. Проведено моделирование излучения акустических сигналов стандартными пьезоэлементами и элементами из предложенных структур.

Разработана технология, позволяющая создавать полученные микроструктуры методом 3D-печати. По данной технологии реализованы реальные пьезоакустические элементы из микроструктур. Показано, что качество исполнения данных структур с применением 3D-печати с минимальным размером ячеек 25 микрон позволяет создавать пьезоэлементы с необходимыми параметрами.

Разработан и изготовлен специальный стенд для исследования созданных элементов. Проведённые измерения показали улучшение энергетических характеристик пьезоэлементов на 30%.

Другим возможным применением разработки является создание датчиков, встроенных в систему ультразвукового расходомера без дополнительного вспомогательного оборудования и компонентов. Это позволит упростить всю систему и удешевить изготовление конструкции. Разработанную технологию планируется совершенствовать, чтобы получать конструкции с требуемой геометрией.

Работа выполнена в рамках государственного задания НИЦ «Курчатовский институт» (численное ис- следование и экспериментальная реализация примера микроструктуры).