Разработка модифицированного опилкобетона с повышенными эксплуатационными характеристиками

Автор: Фунтяков Д.С., Смирнов М.А.

Журнал: Juvenis scientia @jscientia

Рубрика: Архитектура и строительство

Статья в выпуске: 1, 2016 года.

Бесплатный доступ

Представлены результаты, доказывающие целесообразность и эффективность использования полимерной добавки в производстве опилкобетонных изделий. Полученные образцы обладают повышенными прочностными характеристиками, по сравнению с образцами без введения добавки. Показана возможность регулирования физико-механических характеристик материала путем введения полимерной добавки.

Строительство, опилкобетон, комплексная добавка, модификатор, теплоизоляция, свойства, технология, безотходное производство

Короткий адрес: https://sciup.org/14110058

IDR: 14110058

Текст научной статьи Разработка модифицированного опилкобетона с повышенными эксплуатационными характеристиками

На сегодняшний день крупные промышленные города столкнулись с проблемой утилизации древесных отходов. Например, в Москве ежедневно вывозится на полигоны ТБО до 5 тыс. кубометров древесных отходов ежедневно. Однако предприятия по хранению и утилизации отходов неохотно принимают данный вид отходов по причине их горючести [1]. В связи с этим, помимо ячеистого бетона и керамзитобетона, широкое применение в строительстве находят легкие бетоны на основе отходов древесной промышленности [2]. Одна из причин использования древесины – экологическая безопасность теплоизоляции, созданной на основе древесных частиц, которая сочетается и с другими свойствами, привлекающими потребителей. Помимо прочего практически все органические теплоизоляционные материалы изготавливаются в виде крупноразмерных блоков, что упрощает производство строительных работ и удешевляет строительство [3]. Помимо некоторых эксплуатационных преимуществ в пользу теплоизоляции на основе древесины говорит и тот факт, что основное сырье для этого материала – возобновляемый ресурс. Основным сырьем служат древесные отходы: опилки, стружка, горбыль.

Главной проблемой опилкобетонных изделий являются вредные примеси, содержащиеся в опилках. К таким вредным веществам относятся моносахара, замедляющие гидратацию вяжущего вещества (портландцемента), создавая оболочку вокруг зерен вяжущего, которая препятствует к ним доступу воды затворения. Следовательно, при обычном перемешивании цементного теста с опилками невозможно получение качественного и долговечного опилкобетонного изделия [4]. Возникает необходимость применять специальные химические добавки, которые будут решать две задачи: исключение образования пленки вокруг зерен вяжущего вещества и создание пленки вокруг частиц древесного наполнителя с целью защиты цемента от вредных веществ, содержащихся в опилках [5].

К таким добавкам относятся хлористый кальций, хлорид алюминия и комплексные добавки на их основе; латексы, жидкое стекло и др. Например, жидкое стекло выполняет одновременно огне- и биозащиту древесины. В древесине образуется кремниевая нерастворимая кислота, продлевающая антипиреновый и антисептический срок действия модификатора. Плюсом к этому улучшается адгезия дерева к вяжущему компоненту. Жидкое стекло выступает в качестве ускорителя твердения, однако, конечная прочность полученных изделий снижается примерно в 1.5-2 раза по сравнению с изделиями, в которых в качестве минерализатора применялся хлористый кальций [6, 7].

Повышенная прочность опилкобетонных изделий, модифицированных полимерной добавкой, объясняется повышением адгезии между составными компонентами сырьевой смеси и увеличением контактной зоны между частицами [8].

Основываясь на этом, в проекте модификации опилкобе-тона предлагается применение комплексной полимерной добавки, которая как предполагается будет нейтрализовывать действие моносахаров и обладать свойствами антипирена, благодаря наличию в своем составе гидроксида алюминия. Данная добавка является отходом одного из предприятий Тверской области по производству стеклохолста.

В лаборатории кафедры ПСК Тверского государственного технического университета были изготовлены опытные образцы опилкобетона из следующих сырьевых компонентов: портландцемент М500, опилки хвойных пород древесины (опилки мелкие: кг/м3; опилки крупные (стружка): кг/м3;), песок, вода, минерализатор. В качестве минерализатора использовался хлорид кальция в порошкообразном виде. В качестве добавки-модификатора использовался полимерный отход производства стеклохолста финской компании «Ahlstrom».

Было использовано два способа совмещения опилкобето-на с добавкой модификатором:

-

1. Добавка, представляющая собой шлам очистки сточной воды от производства стеклохолста, находилась в твердом (творожном) состоянии и разбавлялась водой затворения. Основа сухого остатка – гидрооксид алюминия как продукт гидролиза сульфата алюминия, сульфат алюминия, сульфат натрия;

-

2. Добавка находилась в жидком состоянии, представляет собой чистый отход производства стеклохолста – акриловые полимеры, частично присутствует мочевино-формальдегид-ная смола.

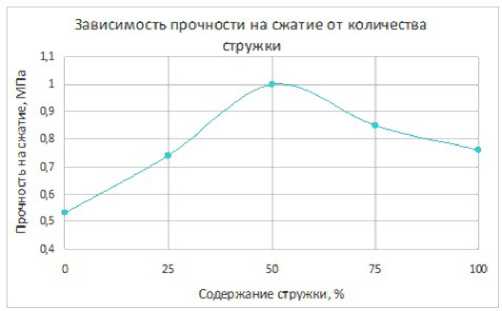

Перед испытаниями добавки-модификатора были проведены следующие опыты: определение наиболее плотной упаковки частиц древесного наполнителя (параметром наиболее плотной упаковки служит величина насыпной плотности) и выбор минерализации смеси. По результатам данных опытов установлено, что наилучшие прочностные результаты достигаются при равном соотношении крупных (стружки) и мелких опилок в составе сырьевой смеси (Рисунок 1).

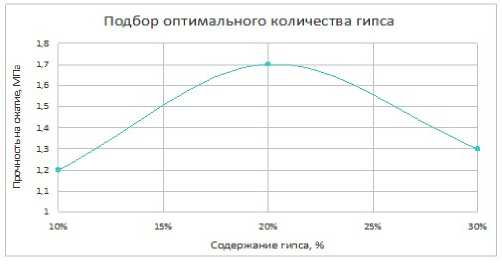

В качестве минерализатора принято использовать хлористый кальций. Для дополнительной минерализации в состав вводится гипсовое вяжущее марки Г7 в количестве 20% от портландцемента. Зависимость прочности образцов на сжатие от количества введенного гипсового вяжущего представлена на рисунке 2.

Изготовление сырьевой смеси проводилось смешиванием сухой смеси из портландцемента, гипса и песка с опилками с водой затворения. Уплотнение сырьевой смеси осуществлялось методом вибрирования с пригрузом. Для изготовления опытных образцов были использованы стандартные металлические формы-кубы размером 100 100 100 мм. Испытание полученных образцов на прочность проводилось на гидрав- лическом прессе.

Рисунок 1 – Определение наиболее плотной упаковки опилок в сырьевой смеси

Первый способ совмещения опилкобетона с добавкой-модификатором. Добавка вводилась в состав в твердом состоянии, предварительно растворенной в воде затворения с хлористым кальцием. Добавка вводилась в состав сырьевой смеси в количестве от 0 до 25% от массы вяжущего вещества. Сырьевая смесь перемешивалась 3 минуты, была провибри-рована на виброплощадке с использованием металлического пригруза. Были определены показатели прочности образцов на сжатие в зависимости от концентрации добавки.

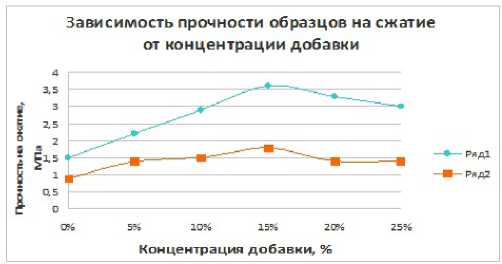

Рисунок 3 – Зависимость прочности образцов от концентрации добавки: ряд 1 – прочность образцов в возрасте 28 суток; ряд 2 – прочность образцов в возрасте 7 суток.

Зависимость прочности образцов от концентрации добавки (Рисунок 3) показывает, что максимальное значение прочности при сжатии достигается при концентрации добавки около 15% в возрасте 7 и 28 суток. При более высоких концентрациях добавки прочность образцов на сжатие снижается. Это объясняется тем, что при большем содержании добавки в воде затворения, соответственно, содержится и большее количество полимеров, ухудшающих гидратацию портландцемента.

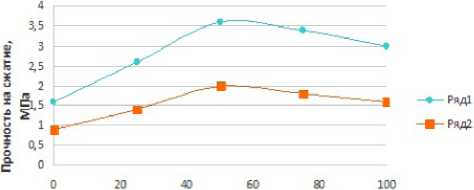

Введение в состав смеси добавки-модификатора в жидком виде. Добавка вводилась в состав в жидком состоянии в количестве от 25 до 100% от воды затворения. Процесс формования производился идентично первому способу совмещения. Образцы были испытаны в возрасте 7 и 28 суток. Результаты испытаний представлены на рисунке 4 (погрешность измерений 0.05 МПа).

Испытания показали, что содержание добавки, равное 50% от воды затворения, дает максимальный прирост прочности образцов на сжатие. При увеличении количества модификатора свыше 50% от воды затворения происходит снижение прочности образцов на сжатие. Это обусловлено тем, что

Рисунок 2 – Подбор оптимального количества гипса

Зависимость прочности образцов на сжатие от концентрации добавки

Концентрация добавки, % ст воды затворения

Рисунок 4 – Зависимость прочности образцов от концентрации добавки в жидком виде: ряд 1 – прочность образцов в возрасте 28 суток; ряд 2 – прочность образцов в возрасте 7 суток.

в составе смеси значительно уменьшается количество воды затворения, в следствие чего ухудшается процесс гидратации портландцемента.

Таким образом, установлено, что введение в сырьевой состав смеси добавки-модификатора существенно улучшает прочностные показатели опилкобетона. Применение указанной добавки-модификатора показало улучшение прочности на сжатие приблизительно на 40% по сравнению с образцами без введения модификатора. Это обусловлено тем, что полимерная добавка обволакивает древесные частицы опил-кобетона, нейтрализуя тем самым выделение моносахаров. Данная добавка является комплексной и сочетает в себе как свойства модификатора, так и свойства антипирена, что позволяет существенно экономить на производстве опилко-бетона. Исходя из проведенных испытаний, можно судить о целесообразности применения данной добавки и работе по установлению оптимальных рецептур состава модифицированного опилкобетона.

Список литературы Разработка модифицированного опилкобетона с повышенными эксплуатационными характеристиками

- Наназашвили И.Х. Древесные отходы -вторая жизнь. Арболитовые стеновые блоки//Строительные материалы, оборудование и технологии XXI века, №7, 2011. с. 24-25.

- Микульский В.Г. и др. Строительные материалы и изделия -М.: Изд-во АСВ, 2007. -520 с.

- А. Лукичев. Строительство из деревобетона//Дерево.RU, №6, 2012. с. 156-161.

- Ефремова О.В. Особенности фазообразования древошлакового композиционного материала//Строительные материалы, №1, 2013. с. 66-67.

- Сушков С.И. Принципы формирования древесно-композиционных материалов с использованием отходов лесопромышленного производства//Строительные и дорожные машины, №1, 2014. с. 12-17.

- Русина В.В. Бетоны на основе отходов древесины//Строительные материалы, №12, 2006. с. 40-41.

- Ефремова О.В. Модифицированный древошлаковый композит//Строительные материалы, №2, 2010. с. 66-68.

- Филичкина М.В. Выбор состава смеси для древесно-композиционного материала на основе отходов лесопромышленного производства//Строительные и дорожные машины, №2, 2014. с. 15-18.