Разработка научных основ и оптимизация технологических режимов нового способа протяжки литых слитков

Автор: Богатов Александр Александрович, Нухов Данис Шамильевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.16, 2016 года.

Бесплатный доступ

Рассмотрена идея реализации знакопеременной деформации при ковке литых слитков и определена рациональная форма ковочного инструмента. Представлены результаты анализа деформированного состояния металла при осадке в бойках с рельефной поверхностью, а также в гладких бойках (на втором этапе деформирования). Использование нового инструмента обеспечивает в первых проходах проработку структуры металла путем дополнительной знакопеременной деформации без существенного изменения формы поперечного сечения заготовки. Знакопеременная деформация способствует увеличению накопленной деформации без изменения формы поперечного сечения заготовки, стимулирует образование полигонизованной субзеренной структуры и повышение дисперсности зеренной структуры. Представлены результаты анализа деформированного состояния металла при ковке рельефными и плоскими бойками. Для оценки неравномерности деформации по высоте слитка выполнен расчет накопленной степени деформации частицами в очаге деформации для шести точек по высоте в сечении углубления на бойке. Накопленная степень деформации для конкретной частицы определяется из решения задачи с помощью программы Deform для плоско-деформированного состояния в изотермических условиях. В приконтактных слоях деформация минимальна, так как имеются зоны затрудненной деформации (зоны прилипания), протяженность которых по мере продвижения вглубь металла уменьшаются; в начале пластической деформации возникает свободная поверхность - поверхность, не находящаяся под рабочим инструментом. Найдены способы управления технологическим процессом ковки с целью повышения однородности деформированного состояния по сечению слитка, стимулирование образования полигонизованной субструктуры во время обжатия и ультрадисперсной структуры после метадинамической рекристаллизации во время паузы.

Литая структура, знакопеременная деформация, дисперсность структуры, математическое моделирование, напряженное и деформированное состояние, показатели напряженногосостояния, степень деформации сдвига

Короткий адрес: https://sciup.org/147157027

IDR: 147157027 | УДК: 621.735.34 | DOI: 10.14529/met160214

Текст научной статьи Разработка научных основ и оптимизация технологических режимов нового способа протяжки литых слитков

Важнейшей проблемой, стоящей перед отечественным машиностроением, является улучшение макро- и микроструктуры, повышение уровня механических свойств и эксплуатационной надежности металлопродукции. Применение непрерывнолитой заготовки (НЛЗ) по сравнению с горячекатаной заготовкой снижает себестоимость продукции, однако слитки, получаемые на МНЛЗ, имеют грубую литую структуру и внутренние дефекты (трещины и пористость) [1]. Одним из способов получения мелкозернистой структуры считают деформацию слитка без изменения формы поперечного сечения способом равноканального прессования [2]. Этот способ был разработан В.М. Сегалом [2] и заключался в многократном продавливании заготовки в специальной оснастке через два канала, пересекающихся обычно под углом 90°. Возможность получения ультразернистой структуры сталей и сплавов этим способом была установлена в работах [2–3]. Тем не менее, реализация идеи РКУ-прессования в промышленности до сих пор не получила широкого распространения, что объясняется сложностью изготовления оснастки и технологическими проблемами прессования. Известны способы интенсификации знакоперемен- ной деформации по всему объему деформируемого металла [4–13]. Знакопеременная деформация способствует увеличению накопленной деформации без изменения формы поперечного сечения заготовки, стимулирует образование полигонизо-ванной субзеренной структуры и повышению дисперсности зеренной структуры. Авторами работы поставлена задача изучить деформированное состояние при ковке непрерывно-литой заготовки в условиях знакопеременной деформации, поочередно обжимая заготовку в рельефных и гладких бойках таким образом, чтобы сохранилась первоначальная форма поперечного сечения.

МКЭ-моделирование процесса ковки заготовок в рельефных и гладких бойках в условиях плоской деформации

В работе представлены результаты анализа деформированного состояния металла при осадке в бойках с рельефной поверхностью, (рис. 1, а), а также в гладких бойках - на втором этапе деформирования (рис. 1, б). Длина поковки и бойков принята неограниченно большой, поэтому деформация заготовки в направлении длины отсутствует и выполняется условие плоской деформации. Для определения рациональной геометрии бойка варьи-

Рис. 1. Деформирование заготовки в бойках с рельефной поверхностью на первом этапе обжатия (а) и плоскими бойками на втором этапе (б): 1 и 2 – рельефный и плоский боек; 3 – заготовка; r – радиус окружности гравюры бойка; е – расстояние между центрами окружностей соседних гравюр (углубление и выступ) бойка; P1–P12 – траектории частиц металла в сечениях (I) и (II)

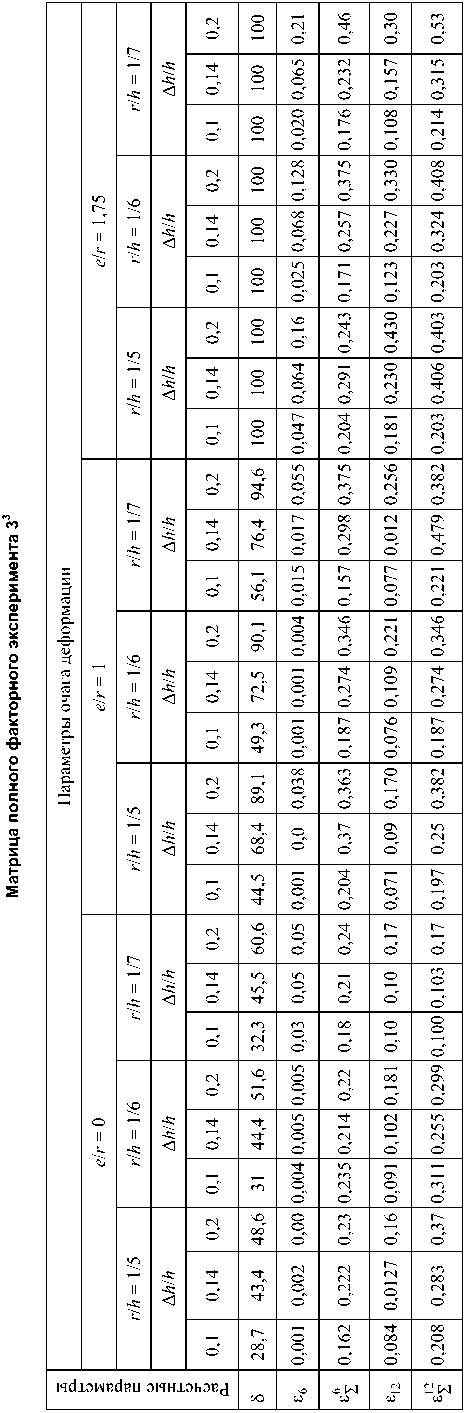

ровали параметрами очага деформации – e/r, r/h, Δh/h на трех уровнях, здесь r – радиус окружности гравюры бойка; е – расстояние между центрами окружностей соседних элементов гравюры (углубление и выступ); h – высота заготовки; Δh – обжатие по высоте заготовки. Заполнение металлом элементов гравюры бойка количественно оценива-h ли через коэффициент заполнения 5 = —100 % , угл где hме – высота элемента поковки, заполнившего гравюру бойка; hугл = r - 0,5e - высота углубления бойка. Матрица планирования вычислительного эксперимента представлена в таблице. С целью упрощения процедуры твердотельного моделирования инструмента варьирование параметра r/h осуществлялось изменением высоты заготовки: 250, 300, 350 мм, а значение радиуса осталось неизменным (r = 50 мм). Обжатие заготовки по высоте (Δh/h)·100 % было принято равным 10, 14 и 20 %. Для оценки неравномерности деформации по высоте слитка выполнен расчет накопленной степени деформации частицами εi в очаге деформации для шести точек по высоте в сечении углубления на бойке (сечение I): P1 – частица на наружной поверхности заготовки (y = h/2); P6 – частица на плоскости симметрии (y = 0). На втором этапе деформации также по шести точкам в сечении выступа бойка (сечение II): P7 – частица на наружной поверхности заготовки (y = h/2); P12 – частица на по плоскости симметрии (y = 0) (см. рис. 1).

Среднее значение накопленной степени деформации по высоте определяется по формуле 1 n

£ = ^ £ i , где i - номер частицы, n = 5,5. Нерав- n i = 1

номерность деформации по высоте слитка оценивается с помощью коэффициента вариации S εср , где

5 =

1/2

1 JL

— Ё(£ i - £ cp )

. n 1 i - 1 _

- среднеквадратич-

ное отклонение. Накопленная степень деформации для конкретной частицы ε i определяется из решения задачи с помощью программы Deform для плоско-деформированного состояния в изотермических условиях. Показатель трения (по Зибелю) между бойками и заготовкой принят равным ψ = 0,6. Для достоверности результатов расчетов минимальный размер элемента был принят равным 3 мм при высоте заготовки от 250 до 350 мм.

Результаты расчета формоизменения и накопленной степени деформации при обжатии в рельефных бойках (см. рис. 1, а) с отношением e/r = 0 (e = 0, r = 50 мм) показали, что заполнение металла в полость впадины штампа во всем диапазоне значений r/h, Δh/h не обеспечивается (коэффициент заполнения δ изменяется в пределах 28,7÷60,6 % (см. таблицу). Кроме того, при всех вариантах обжатия (10, 14 и 20 %) для всех значений толщины заготовки h (250, 300 и 350 мм) деформация практически не проникает в осевую зону заготовки, а значение накопленной степени деформации в центральной зоне очага деформации составляло ε6 = 0,001÷0,05 (сечение I) и ε12 = 0,084÷0,181 (сечение II). После обжатия плоскими бойками на втором этапе суммарная деформация £^ и £^2 не превышают 0,24 и 0,37 соответственно. Результаты решения задач при обжатии заготовки в бойках с отношением e/r = 1 (e = 50мм, r = 50 мм) показали, что коэффициент заполнения увеличивается и находится в пределах 44,5÷94,6 % (см. таблицу), а накопленная в осевой зоне деформация составляет

ε6 = 0,001÷0,055 и ε12=0,071÷0,256. Суммарные деформации после обжатия рельефными и плоскими бойками – εΣ6 и ε1Σ2 увеличиваются по сравнению с предыдущим вариантом и составляют 0,375 и 0,479 соответственно.

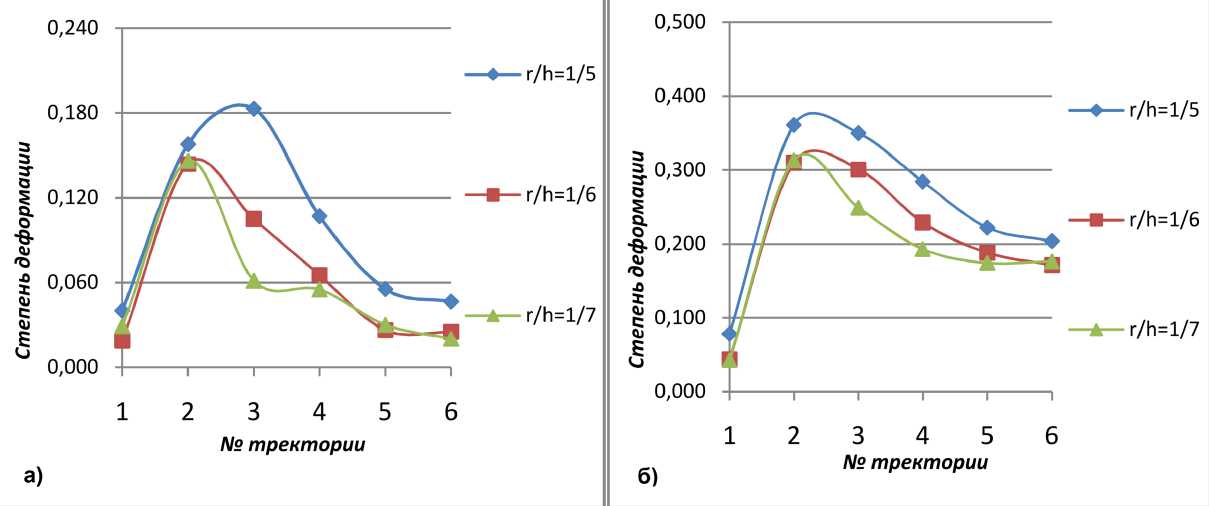

Иная картина наблюдается при деформировании заготовки в рельефных бойках с отношением e/r = 1,75 (e = 87,5 мм, r = 50 мм). Полное заполнение гравюры бойка происходит при минимальном обжатии по толщине – 10 % . На рис. 2 и 3 представлены графики, полученные по результатам исследования ковки заготовки в рельефных бойках с отношением e/r = 1,75 при обжатии Δh/h · 100 % = 10 %. На рис. 2, а, б показан характер распределения накопленной степени деформации после обжатия рельефными (на первом этапе – рис. 2, а) и плоскими бойками (на втором этапе – рис. 2, б) в сечении I, а на рис. 2, в, г – в сечении II. Из рис. 2 видно, что в точках Р1 и Р7 деформация незначительна (ε = 0,03÷0,12). В приконтактных слоях деформация минимальна, так как имеются зоны затрудненной деформации (зоны прилипания), протяженность которых по мере продвижения вглубь металла уменьшается; в начале пластической деформации возникает свободная поверхность – поверхность не находящейся под рабочим инструментом. По графикам можно заметить, что распределения ε как в сечении I, так и в сечении II неравномерно, но при этом деформация проникает в центральную зону заготовки. Результаты расчета ε, представленные на графиках (см. рис. 2), позволяют определить оптимальные размеры очага деформации (параметр r/h) с точки зрения проникновения деформации при минимальном обжатии по высоте 10 %. Относительная степень деформации ε наибольшая при r/h = 1/5 и достигает значений в центральной зоне заготовки: 0,204 (сечение I) и 0,214 (сечение II), после обжатия рельефными и плоскими бойками. На рис. 3 показано распределение коэффициента вариации S/εср в сечениях I (рис. 3, а) и II (рис. 3, б) в зависимости от параметра очага деформации r/h после обжатия на первом и втором этапах рельеф-

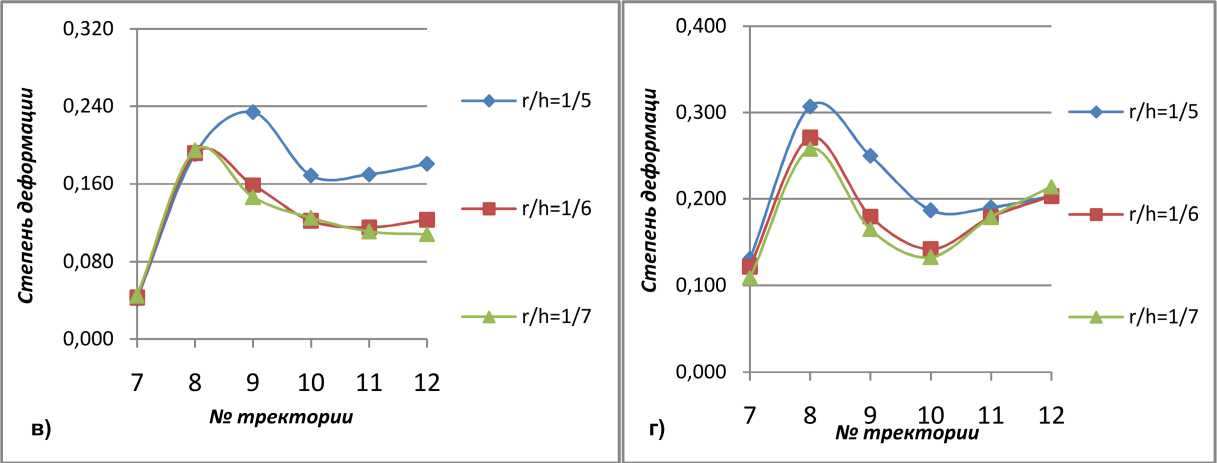

Рис. 2. Распределение степени деформации ε i после первого (а) и второго этапа (б) деформации в сечении I (углубления бойка) и после первого (в) и второго этапа (г) деформации в сечении II (выступа бойка)

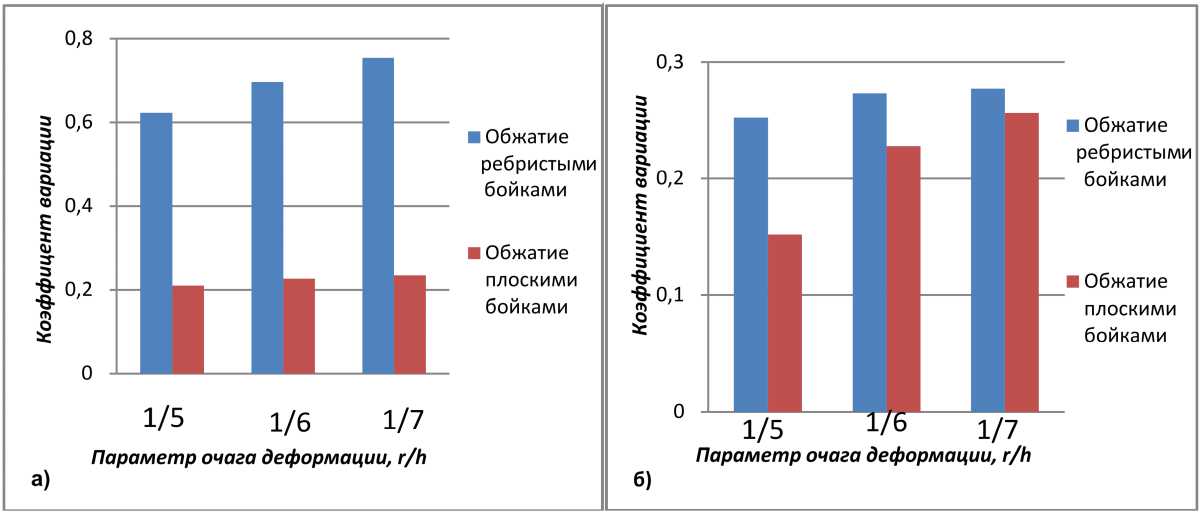

Рис. 3. Коэффициенты вариации S/ εср в зависимости от параметра очага деформации r/h в сечениях I (а) и II (б)

ными и плоскими бойками. Наименьшее значение S/ εср в очаге деформации с параметром r/h = 1/5 – S/ εср = 0,62 и 0,20 – в сечении I после обжатия рельефными и плоскими бойками соответственно, и S/ ε = 0,25 и 0,15 – в сечении II.

ср

Выводы

Показано, что актуальной проблемой развития процессов обработки металлов давлением непрерывно-литых слитков является разработка нового способа ковки, обеспечивающего деформационную проработку без изменения формы поперечного сечения и знакопеременный характер деформации. Полученные результаты анализа формоизменения и деформированного состояния металла при обжатии в два этапа (в рельефных, а затем в гладких бойках) позволили найти оптимальную форму ковочного инструмента с точки зрения заполнения металла гравюры штампа, а также проникновения деформации по всему сечению литой заготовки. При обжатии заготовки бойками с e/r = 1,75 (e = 175 мм, r = 100 мм) металл полностью заполняет гравюру бойка (коэффициент заполнения δ = 100 %) при минимальном обжатии по толщине заготовки 10 %. Обеспечивается проникновение деформации к осевой зоне металла в очаге деформации при обжатии 10 % - накопленная степень деформации в осевой зоне заготовке в сечении углубления бойка εi6 = 0,02÷0,047 – на первом этапе обжатия рельефными бойками и 0,171÷0,204 – на втором этапе обжатия плоскими бойками, а в сечении выступа бойка ε i12 = 0,123÷0,181 – на первом этапе обжатия рельефными бойками и 0,203÷0,214 – на втором этапе обжатия плоскими бойками. При выравнивании заготовки плоскими бойками на втором этапе обжатия минимальные коэффициенты вариации S/εiср = 0,2 и 0,15 для сечения I и II соответственно были получены при использовании заготовки отношением r/h = 1/5 (r = 50 мм, h = 250 мм), обжатой на 10 % рельефными бойками на предыдущем этапе деформирования.

Список литературы Разработка научных основ и оптимизация технологических режимов нового способа протяжки литых слитков

- Логунова, А.С. Определение областей непрерывно-литой заготовки с наибольшей вероятностью нарушения сплошности металла/А.С. Ло¬гунова, Б.Н. Парсункин//Вестник Уральского государственного технического университета -УПИ. -2004. -Т. 1. -С. 95-98.

- Пластическая обработка металлов простым сдвигом/В.М. Сегал, В.И. Резников, А.Е. Дро¬бышевский, В.И. Копылов//Известия АН СССР. Металлы. -1981. -№ 1. -С. 115-123.

- Процессы пластического структурообразования/В.М. Сегал, В.И. Резников, В.И. Копылов и др. -Минск: Наука и техника, 1994. -232 с.

- Богатов, А.А. Механические свойства и модели разрушения металла: учеб. пособие/А.А. Богатов. Екатеринбург: УГТУ-УПИ. -2002. -328 с.

- Богатов, А.А. Ресурс пластичности металлов при обработке давлением/А.А. Богатов, И.О. Мижирицкий, С.В. Смирнов. -М.: Металлургия. -1984. -144 с.

- Колмогоров, В.Л. Механика обработки металлов давлением: учеб./В.Л.Колмогоров. -Екатеринбург: УГТУ-УПИ, 2001. -835 с.

- Контактное трение в процессах обработки металлов давлением/А.Н. Леванов, В.Л. Колмогоров, С.П. Буркин и др. -М.: Металлургия, 1976. -416 с.

- Потапов, И.Н. Технология винтовой прокатки/И.Н. Потапов, П.И. Полухин. -М.: Металлургия, 1990. -344 с.

- Панов, Е.И. Влияние поперечно-винтовой прокатки на структуру и свойства заэвтектических силуминов/Е.И. Панов, Г.И. Эскин//Металловедение и термическая обработка металлов. -2004. -№ 9. -С. 7-13.

- Овчинников, Д.В. Разработка и внедрение технологии производства высококачественных насосно-компрессорных труб из непрерывнолитой заготовки/Д.В. Овчинников, А.А. Богатов, М.В. Ерпалов//Черные металлы. -2012. -№ 3. -С. 18-21.

- Валиев, Р.З. Создание наноструктурных металлов и сплавов с уникальными свойствами, используя интенсивные пластические деформации/Р.З. Валиев//Российские нанотехнологии. -2006. -Т. 1-2. -С. 208.

- Валиев, Р.З. Наноструктурные материалы, полученные интенсивной пластической деформацией/Р.З. Валиев, И.В. Александров. -М.: Логос, 2000. -272 с.

- Исследование процесса деформирования заготовки равноканальной ступенчатой матрице/А.Б. Найзабеков, Ж.А. Ашкеев, С.Н. Лежнев, А.Р. То¬леуова//Изв. вузов. Черная металлургия. -2005. -№ 2. -С. 16-18.