Разработка нового метода создания рабочей поверхности крупногабаритного трансформируемого рефлектора

Автор: П. В. Белоусов, Ю. Б. Томилина, В. А. Дидык, А. А. Пухов

Журнал: Космические аппараты и технологии.

Рубрика: Новые материалы и технологии в космической технике

Статья в выпуске: 1, 2024 года.

Бесплатный доступ

В конструкции крупногабаритных рефлекторов зонтичного типа для создания рабочей поверхности используется формообразующая структура. Формообразующая структура в раскрытом положении представляет собой систему натянутых нитей. На формообразующую структуру этапа изготовления оказывают воздействие внешние факторы, которые приводят к деградации шнуров. Возникающие деформации формообразующей структуры оказывают влияние на стабильность геометрических параметров, к которым предъявляются жесткие требования [1]. С точки зрения сокращения трудоемкости изготовление арок формообразующей структуры с элементами системы укладки целесообразно проводить на фрагменте формообразующей структуры – арочной системе. Алгоритм нового прикладного метода включает этапы монтажа и прочностных испытаний арок на специально разработанном стандартизированном оборудовании. Большой практический интерес представляет задача применения данной технологии и проведения подобных исследований путем разработки специальной технологической оснастки. В статье сформулированы требования к оснастке (СТО) и произведен расчет трудоемкости. Авторами предложена оригинальная конструкция технологической оснастки, разработана новая методика сборки рабочей поверхности крупногабаритного рефлектора, которая позволяет существенно сократить затраты на изготовление рефлектора. На текущий момент разработанная методика, выдержав все циклы испытаний и подтвердив свою работоспособность, ожидает практического внедрения в процесс изготовления рабочей поверхности крупногабаритного трансформируемого рефлектора.

Трансформируемый рефлектор, зонтичный рефлектор, формообразующая структура, технологическая оснастка, метод

Короткий адрес: https://sciup.org/14132161

IDR: 14132161 | УДК: 629.78, 520.272.22

Текст статьи Разработка нового метода создания рабочей поверхности крупногабаритного трансформируемого рефлектора

В настоящее время, учитывая высокую интенсивность развития информационных и спутниковых технологий, возросла необходимость создания крупногабаритных трансформируемых рефлекторов (КТР) с высокой точностью отражающей поверхности с целью улучшения качества сигнала спутниковой связи, а также увеличения объемов передаваемой информации.

Для формирования отражающей поверхности с требуемой точностью в таких рефлекторах используется формообразующая структура (ФОС), в раскрытом положении представляющая собой системы

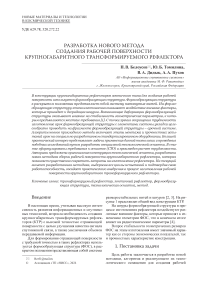

размеростабильных нитей и шнуров [2, 3]. На рисунке 1 представлен общий вид конструкции КТР.

На шнуры формообразующей структуры в процессе изготовления рефлектора воздействуют различные внешние факторы, которые приводят к изменению геометрии ФОС, что в конечном итоге влияет на радиотехнические параметры [4].

Вопрос стабильности геометрических размеров ФОС на этапе изготовления имеет значимый характер как со стороны экономических показателей, так и прочностных характеристик конструкции.

1. Постановка задачи

Цель работы заключается в разработке новой методики, алгоритма и реализующего их технологического оснащения для создания рабочей

Разработка нового метода создания рабочей поверхности крупногабаритного трансформируемого… поверхности крупногабаритного трансформируемого рефлектора, которые, в свою очередь, должны сократить трудоемкость и улучшить основные конструктивные параметры при изготовлении КТР.

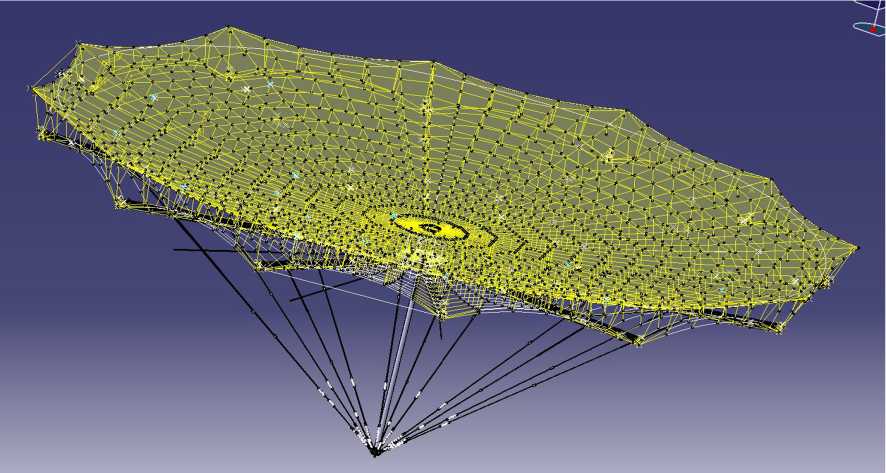

Практическое внедрение и опробование новой методики создания рабочей поверхности на фрагменте сектора ФОС должно поспособствовать усовершенствованию технологии изготовления крупногабаритного трансформируемого рефлектора в части оптимизации изготовления формообразующей структуры. На рисунке 2 представлен фрагмент конструкции сектора ФОС [5].

2. Описание метода создания рабочей поверхности КТР

К крупногабаритным трансформируемым рефлекторам зонтичного типа предъявляют повышенные требования по жесткости конструкции, стабильности ФОС и отсутствию колебаний, обусловленные необходимостью ориентации антен-

ны и обеспечением высокой точности радиоотражающего сетеполотна [6, 7].

В настоящее время работы по изготовлению ФОС ведутся на рабочем месте замкнутого типа, что подразумевает монтаж арок тыльной ФОС непосредственно на силовые спицы. В процессе изготовления ФОС на арки необходимо смонтировать дополнительно систему укладки, в состав которой входят кольца и мишурная нить. После завершения монтажа ФОС на силовой каркас возникает необходимость в проведении статических испытаний по нагружению и выдержке конструкции – опрессовки. 35

Данный вид работ занимает значительный промежуток времени относительно общего временного ресурса, отведенного на изготовление КТР, и требует задействования большого количества специалистов для монтажа. В таблице 1 приведены основные параметры трудозатрат.

После каждого вида монтажа необходимо проводить работы по проверке геометрических параметров поверхности ФОС и регулировке

Рисунок 1. Общий вид крупногабаритного трансформируемого рефлектора

Рисунок 2. Конструкция сектора формообразующей структуры трансформируемого зонтичного рефлектора

I/ I —

ОСМИЧЕСКИЕАППАРАТЫ И

Том 8

ТЕХНОЛОГИИ нш

по контрольным точкам в случае отклонения значений.

Измерения выполняются с использованием лазерной координатно-измерительной системы (лазерный радар), предназначенной для измерения координат контролируемых точек на формообразующей поверхности рефлектора [8].

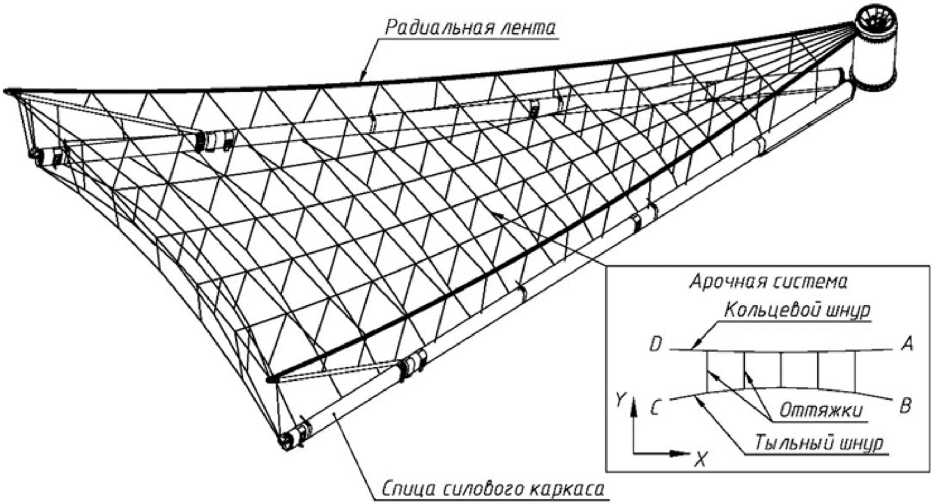

На рисунке 3 приведены данные по изменению СКО при монтаже системы укладки (до проведения монтажа и после) [9, 10].

Из данных, полученных аналитическим путем и представленных на рисунке 3, следует, что при непосредственном монтаже арочной системы на силовые спицы среднеквадратичное отклонение приобретает значения, существенно отличающиеся от ранее полученных данных при измерении геометрии поверхности ФОС. Вследствие обработки результатов измерений и полученных данных возникает задача по регулировке профиля рабочей поверхности, которая может занять до 6 рабочих дней.

Также не стоит пренебрегать фактором усталости шнуров ФОС, возникающим из-за многочисленных внешних воздействий при монтаже

(перегибания). На рисунке 4 приведены примеры деградации шнуров.

На данных деформированных образцах (рисунок 4) был проведен ряд эмпирических исследований на предмет изменения прочностных характеристик шнуров в процессе нагружения конструкции.

Определение разрывной нагрузки и относительного удлинения при разрыве проводилось по ГОСТ 2552 и ГОСТ 16218.5. Испытания проводили на универсальных машинах Instron 5965 и Instron 5982 с записью диаграмм «нагрузка-деформация». Скорость движения подвижного зажима – 100мм/мин. Начальная длина образца – длина рабочего участка без учета концов, зажатых в зажим. Расчёт относительного удлинения при разрыве ( ε ) проводили по формуле [11]:

г = * 100%,

щ где Δl – абсолютное удлинение при разрыве, мм; l0 – начальная длина образца, 300 мм.

Испытания проводились на образцах в исходном состоянии в нормальных условиях при температуре (23±2) °C.

До монтажа системы укладки После монтажа системы укладки

ю ю

Рисунок 3. Данные по отклонениям рабочей поверхности до монтажа системы укладки и после

Таблица 1

Основные параметры при изготовлении арочной системы ФОС

|

№ |

Наименование работ |

Затраченное время |

|

1 |

Монтаж оттяжек с креплением мишурной нитью |

6 н/ч |

|

2 |

Монтаж системы укладки с креплением мишурной нитью |

16 н/ч* |

|

3 |

Проведение опрессовки после всех видов монтажей |

0,4 н/ч |

|

4 |

Регулировка элементов рабочей поверхности |

до 48 н/ч |

|

Итого |

22,4 н/ч |

*при монтаже системы укладки на рабочем месте работы необходимо выполнять двумя исполнителями, во избежание перегибов шнура

Таблица 2

|

№ образца |

Нагрузка, кгс |

Деформация, % |

Характер разрушения |

|

1 |

12,83 |

1,25 |

Полное разрушение в месте дефекта |

|

2 |

16,74 |

1,47 |

|

|

3 |

23,33 |

2,05 |

Полное разрушение в рабочей зоне в месте завязывания шнура в узел на бирке |

|

4 |

23,76 |

1,79 |

Полное разрушение в рабочей зоне |

Таблица 3

|

№ |

Наименование работ |

Затраченное время с технологической оснасткой |

Затраченное время без технологической оснастки |

|

1 |

Монтаж оттяжек с креплением мишурной нитью |

4 н/ч |

6 н/ч |

|

2 |

Монтаж системы укладки с креплением мишурной нитью |

4 н/ч |

16 н/ч* |

|

3 |

Опрессовка после всех монтажей |

0,2 н/ч |

0,4 н/ч |

|

4 |

Регулировка рабочей поверхности |

нет необходимости |

до 48 н/ч |

|

Итого |

8,2 н/ч |

22,4 н/ч |

*при монтаже системы укладки на рабочем месте работы необходимо выполнять двумя исполнителями, во избежание перегибов шнура

Разработка нового метода создания рабочей поверхности крупногабаритного трансформируемого…

Рисунок 4. Примеры перегибов на шнурах

Разрывная нагрузка и относительное удлинение при разрыве образцов шнура

Полученные данные по одному из проведенных экспериментов представлены в таблице 2.

Из анализа полученных результатов следует, что приложенные к опытным образцам силы, приводящие их к напряженно-деформированному состоянию, существенно снижают прочностные характеристики шнуров в местах перегиба.

С целью оптимизации процесса и предотвращения изломов (перегибов) шнуров предлагается монтаж арок тыльной ФОС проводить не на рабочем месте, непосредственно воздействуя на ФОС, а разработать специализированную оснастку. На данном СТО будут проведены монтажные работы по сборке арок тыльной ФОС, включая установку оттяжек, мишурной нити, колец системы укладки и проведение испытаний по опрессовке конструкции.

Для реализации предложенного решения на этапе проектирования была разработана 3D-модель технологической оснастки, представленная на рисунке 5. В данной конструкции в узлах крепления (3) воспроизведена фиксация тыльного арочного шнура (2) за жесткие спицы силового каркаса, положение которых остается постоянным даже при изменении усилия натяже-

ния тыльного шнура. Для исключения возможности проскальзывания шнуров в местах заделки был установлен коуш (4), формирующий петлю с плавным изгибом. В местах свободных концов оттяжек (1) установили груз массой 0,3 кгс, имитирующий нагружение тыльной ФОС. После завершения этапа сборки сегмента ФОС проводятся статические испытания (опрессовка), где концы оттяжек (1) послужат точкой приложения силы.

3. Изготовлениеопытного образца и расчет экономических затрат

Для проверки правильности принятых конструктивных решений был изготовлен опытный образец, представленный на рисунке 6. На данном образце был поставлен ряд экспериментов, на основании которых были проведены расчеты и получены аналитические данные.

Для наглядного представления результатов исследования приведена таблица 3, в которой дан сравнительный анализ затраченного времени на изготовление и испытание арочного фрагмента ФОС при условии использования опытного образ-

If ОСМИЧЕСКИЕ АППАРАТЫ И технологии aesas

Том 8

Рисунок 5. 3D-модель оснастки: 1 – свободные концы оттяжек, 2 – арочный шнур, 3 – узел крепления тыльного шнура, 4 – коуш

Рисунок 6. Изготовленный опытный образец:

1 – технологическая оснастка, 2 – арочная система

Основные параметры при изготовлении арочной системы

ца оснастки на рабочем месте сборки КТР одним исполнителем.

Как видно из таблицы 3, время, затраченное одним исполнителем на монтаж одной арки с помощью оснастки, уменьшается в 2,5 раза в сравнении с используемой в настоящий момент технологией. Также к критерию оптимизации производственного процесса относится и время, затраченное на регулировку поверхности ФОС. Расчетное время, при условии выполнения операции шестью исполнителями в течение 5 дней, составляет дополнительно как минимум 48 нормо-

часов. В конечном итоге мы получаем разницу по времени в 3 раза.

В перерасчете на общее число арок тыльной формообразующей структуры крупногабаритного трансформируемого рефлектора мы имеем эффективную экономию времени, сокращение трудоемкости производственного процесса и, как следствие, экономических затрат. При этом к минимуму сводятся механические воздействия на шнуры, что, в свою очередь, положительно влияет на стабильность геометрических параметров и в перспективе приводит к уменьшению деградации шнуров.

Разработка нового метода создания рабочей поверхности крупногабаритного трансформируемого…

Заключение

В статье выполнен обзор применяемой на данный момент технологии изготовления ФОС крупногабаритного трансформируемого рефлектора, в качестве оптимизации процесса рассмотрен новый метод создания рабочей поверхности КТР. В ходе решения поставленной задачи разработана 3D-модель оснастки, на основе которой был изготовлен опытный образец. Продемонстрировано

использование изготовленного макета оснастки для обеспечения сборки отдельной арочной системы, который успешно прошел опробование при изготовлении тыльной ФОС. Проведен анализ результатов экспериментов по влиянию перегибов шнуров на структуру и требуемые параметры конструкции, аналитически подтверждена правильность метода и рассчитана его относительная трудоемкость, что свидетельствует о рациональности применения данной технологии изготовления.

Список литературы Разработка нового метода создания рабочей поверхности крупногабаритного трансформируемого рефлектора

- Пономарев С.В. Трансформируемые рефлекторы антенн космических аппаратов // Вестник Томского государственного университета. Математика и механика. 2011. № 4(16). С. 110–119.

- Лопатин А.В., Рутковская М.А. Обзор конструкций современных трансформируемых космических антенн (часть 1) // Вестник СибГАУ. 2007. № 2. С. 38.

- Imbriale W.A., Gao S., Boccia L. Space Antenna Handbook. John Wiley & Sons Ltd., 2012, 744 p.

- Возов В.В., Шендалев Д.О., Черкашина Е.К., Шальков В.В. Разработка формообразующей структуры с треугольными фацетами для крупногабаритного трансформируемого рефлектора // Решетневские чтения: материалы XV Междунар. науч.-практ. конф. 2011. Ч. 1. С. 50–51.

- Голдобин Н.Н. Особенности проектирования формообразующей структуры крупногабаритного трансформируемого рефлектора космического аппарата // Молодежь. Техника. Космос: / БГТУ «Военмех». СПб. 2014. С. 61–64.

- Шендалёв Д.О. Проектирование формообразующей структуры раскрываемой антенны // Решетневские чтения: материалы XIII Междунар. науч. конф. (10–12 нояб. 2009, г. Красноярск): в 2 ч.; под общ. ред. Ю.Ю. Логинова / Сиб. гос. аэрокосмический ун-т. Красноярск. 2009. Ч. 1. С. 96.

- Голдобин Н.Н., Тестоедов Н.А. Алгоритм построения периферийного шнура фронтальной сети для трансформируемого сетчатого рефлектора космического аппарата // Вестник СибГАУ. 2014. № 2(54). С. 100–106.

- Гришанов В.Н., Ойнонен А.А. Современные лазерные измерительные системы в производственном цикле космической техники // Вестник Самарского государственного университета. 2012. № 1(32). С. 24–35.

- Шевчугов В.О., Шальков В.В. Разработка параметрической модели фронтальной сети формообразующей структуры рефлектора с трапецеидальной формой фацет // Решетневские чтения: материалы XXII Междунар. науч.-практ. конф. 2018. Ч. 1. С. 185–188.

- Голдобин Н.Н. Методика оценки формы радиоотражающей поверхности крупногабаритного трансформируемого рефлектора космического аппарата // Вестник СибГАУ. 2013. Вып. 1(47). С. 106–111.

- Кабанов С.А., Емельянов В.Ю., Митин Ф.В. Оптимизация динамики системы создания формы крупногабаритных трансформированных антенн космического базирования // Вопросы радиоэлектроники. 2016. Серия ОТ. Вып. 8. С. 48.