Разработка новых способов производства двухшовных труб большого диаметра

Автор: Баталов Герман Сергеевич, Лунев Александр Алексеевич, Радионова Людмила Владимировна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 4 т.19, 2019 года.

Бесплатный доступ

Современное металлургическое предприятие состоит из множества как вспомогательных, так и основных цехов, которые требуют постоянных материальных вложений. В условиях экономической нестабильности в промышленной отрасли вопросы экономии материальных средств, сырья и т. д., а также сокращения расходного коэффициента металла, оптимизации и гибкости производства являются важной составляющей для металлургических компаний. В данной статье описаны новые разработанные способы производства электросварных экспандируемых труб из двух листов (двухшовная). С использованием современных методов инженерного анализа, основанных на методе конечных элементов (МКЭ), проведена оценка возможности реализации разработанных способов производства двухшовных труб большого диаметра, а также подобраны технологические режимы формообразования, позволяющие получить продукцию, удовлетворяющую требованиям заказчика. В статье описаны результаты выполненных опытных работ, проведена оценка сходимости результатов, полученных при использовании CAE-систем, и опытной работы в цехе. Разработанные математические модели производства трубных заготовок на основных формообразующих операциях имеют высокую сходимость и могут использоваться при расчете новых типоразмеров. Используя разработанные математические модели в специализированном программном комплексе MSC Software, можно без рисков и финансовых потерь проводить оценку новых технологических режимов, различных способов производства. Предложенные новые способы производства двухшовных труб большого диаметра (формовка листа из двух половин и формовка полуцилиндра) увеличили производительность и гибкость производства, а также показали положительную экономическую эффективность за счет более низких затрат на листовую заготовку. Новые методы производства подтвердили свою работоспособность и на практике (производство опытной партии) доказали возможность существования.

Сварные трубы, шаговая формовка, метод jcoe, разработка новых способов производства двухшовных труб, моделирование процесса, метод конечных элементов

Короткий адрес: https://sciup.org/147233931

IDR: 147233931 | УДК: 621.77 | DOI: 10.14529/met190405

Текст научной статьи Разработка новых способов производства двухшовных труб большого диаметра

Для крупных металлургических компаний вопросы, связанные с экономией материальных средств, сырья и т. д., а также сокращения расходного коэффициента металла, оптимизации и гибкости производства являются важными составляющими. Поэтому данная работа направлена на разработку нового способа получения двухшовных труб большого диаметра, что экономически выгоднее для определенных сортаментов, а также увеличивает гибкость и производительность.

Для разработки новых методов производства труб необходимо изучить и исследовать основные способы производства труб. Произвести анализ возможных дефектов в процессах формоизменения, а также оценить основные формообразующие операции [1]:

-

– подгибка кромок;

-

– формовка JCOE;

-

– сборочно-сварочный процесс;

-

– сварочный процесс;

– экспандирование.

Все основные операции технологической цепочки изготовления электросварных прямошовных ТБД на трубоэлектросварочных агрегатах связаны с необходимостью упругопластической деформации в холодном состоянии листового проката, трубных заготовок, труб. Используя методы современного инженерного анализа (CAE-Computer Aids Engineering), которые основаны на МКЭ, можно производить точный анализ и оценку технологических этапов получения труб большого диаметра. Данные CAE-системы инженерного анализа позволяют не только выполнить качественное моделирование систем различной физической природы, но и исследовать отклик этих систем на внешние воздействия.

Новые способы производства двухшовных труб большого диаметра

Одним из основных аргументов при разработке новых способов производства труб большого диаметра является ее экономическая составляющая, а также дополнительная гибкость производства, что является актуальным в связи с предстоящей загрузкой ТЭСЦ № 6. Разработанные технологии позволят перераспределять заказы внутри завода (ТЭСЦ № 6 → Высота 239) при возникновении неконтролируемых, непрогнозируемых ситуаций (например, поломка оборудования).

Способ № 1

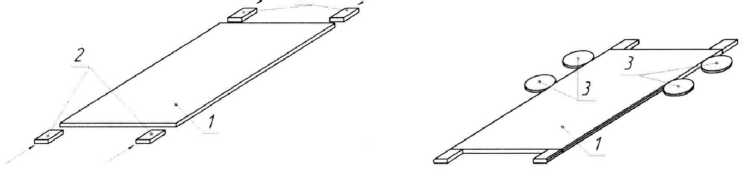

Данный способ применим для производства стальных сварных двухшовных труб большого диаметра. Способ включает использование двух идентичных стальных листов, первые продольные кромки которых посредством сварки технологическим швом образуют единый широкий лист (при этом продольные кромки узких стальных листов предварительно разделывают под сварку) [2]. Схематично процесс приварки технологических пластин и фрезеровки двух листов показан на рис. 1.

После приварки двух листов образуется единый широкий лист (рис. 2).

По схеме JCOE производят формообразующие операции. В процессе формоизменения (подгибка кромок, шаговая формовка) полученный широкий лист претерпевает пластические деформации, которые могут оказать отрицательное влияние на механические свойства сварного соединения первого стыка (образующий широкий лист). Для устранения данного эффекта используется технологиче- ский шов, который принимает на себя возможные отрицательные последствия. При этом уравновешиваются деформации на сварные швы (первый и второй стык).

В результате описанной последовательности операций получается сформованная цилиндрическая трубная заготовка с двумя продольными стыками кромок двух узких листов, при этом выполняющиеся далее рабочие швы будут претерпевать только одну пластическую деформацию, которая осуществляется во время экспандирования трубы.

Так как основным узким местом в способе № 1 (использование двух идентичных стальных листов, образующих единый широкий лист) является наличие технологического шва, необходимо проанализировать формовочные шаги в его районе для предотвращения превышения напряжений. Прочность данного соединения невелика, поэтому последние шаги формовки должны подбираться так, чтобы не произошло разрыва двух листов.

Способ № 2

Данный способ заключается во взаимодействии ТЭСЦ № 6 и цеха «Высота 239». На площадке цеха «Высота 239» производят фрезеровку кромок двух листов и последующие формообразующие операции (подгибку и шаговую формовку). После кромкогибочного пресса и пресса шаговой формовки получают полуцилиндрические заготовки требуемого размера.

Основная сложность данного способа заключается в получении полуцилиндров с требуемыми геометрическими параметрами. После пресса шаговой формовки контролируют-

Рис. 1. Схема приварки технологических планок и операции фрезеровки кромок

Рис. 2. Схема сварки двух листов

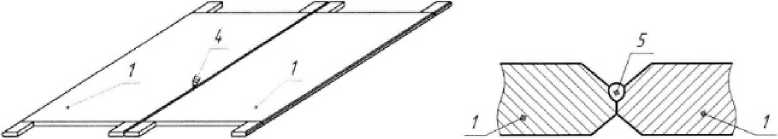

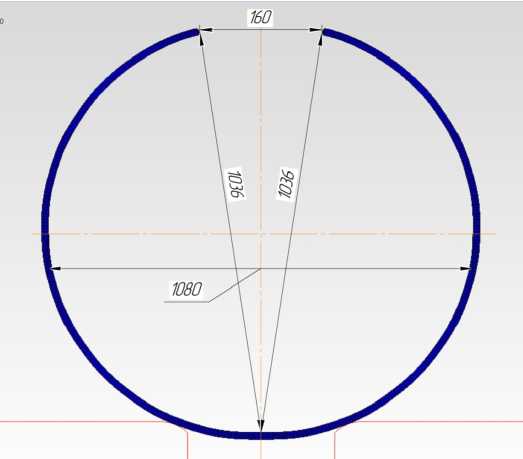

Рис. 3. Требуемые геометрические параметры полуцилиндра

ся следующие основные геометрические параметры (рис. 3):

-

– радиус заготовки;

-

– разъем между кромками;

-

– Наличие прямолинейного участка в районе кромок.

При этом полуцилиндрические заготовки должны быть идентичны (иметь одинаковые геометрические параметры).

После этого полуцилиндры транспортируют на площадку ТЭСЦ № 6, где производят сборку, сварку технологического шва, а затем сварку внутреннего, наружного шва и последующие технологические операции [3].

Для получения полуцилиндров с необходимыми для дальнейшей сборки геометрическими параметрами необходимо точно подобрать технологические режимы формоизменения в цехе «Высота 239».

Разработка технологических режимов с использованием конечно-элементных расчетов

Для получения двухшовных труб, используя два предложенных способа (№ 1 и № 2), необходимо точно разработать технологические режимы формообразования, которые позволят получить трубную заготовку с геометрическими параметрами, требуемыми для дальнейшего передела. Основные этапы формообразования связаны с пластической де- формацией (подгибка кромок, шаговая формовка по схеме JCOE).

Разработка технологических режимов включает выбор инструмента и его позиционирование, подбор достаточного количества шагов формовки и величины хода пуансона [4–6].

Для оценки возможности реализации предложенных способов производства двухшовных труб, а также при разработке оптимальных режимов формоизменения были использованы специализированые программы инженерного анализа, в основе которых лежит метод конечных элементов (например, MSC Software) [7–13].

Шаговая формовка. Способ № 1

Основной задачей при разработке технологических режимов на прессе шаговой формовки было подобрать их так, чтобы:

-

1) не было превышающих напряжений в области технологического шва, так как прочность данного соединения невелика, поэтому последние шаги формовки должны подбираться так, чтобы не произошло разрыва двух листов;

-

2) минимизировать наличие прямолинейного участка в области сварного соединение;

-

3) получить трубную заготовку требуемых размеров.

Для осуществления данного способа, с учетом выше указанных условий [14], исследовано 3 основных варианта формовки, которые описаны в таблице.

Таблица

|

Вариант 1 |

Вариант 2 Вариант 3 |

|

Смещение двух последних шагов формовки относительно центральной оси листа (без центрального формовочного шага) |

Дополнительные шаги формовки Формовка с исполь-в области сварного соединения зованием сварного формовочным ножом, имеющим соединения между меньший радиус (без центрального двумя листами формовочного шага) |

Вариант 1

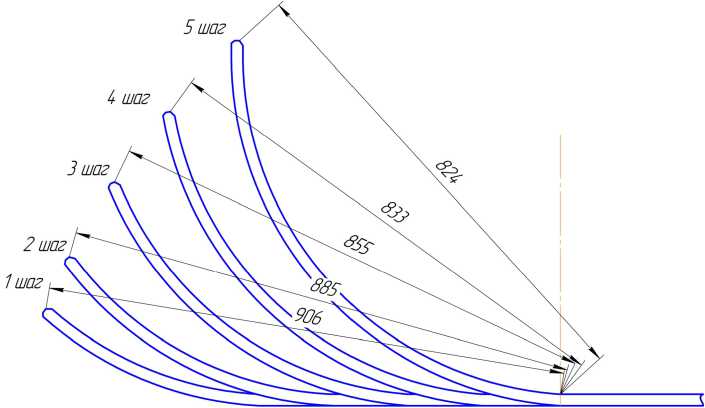

На рис. 4 представлены схемы формовки для 1-го исследуемого варианта.

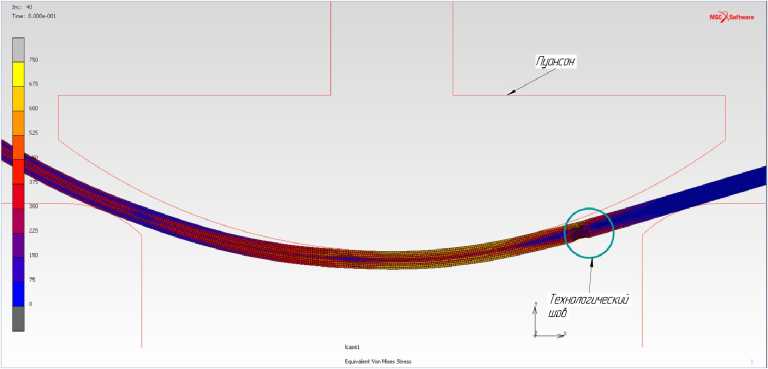

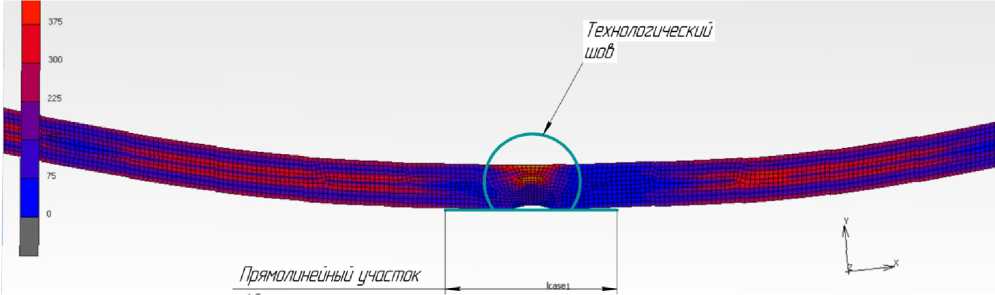

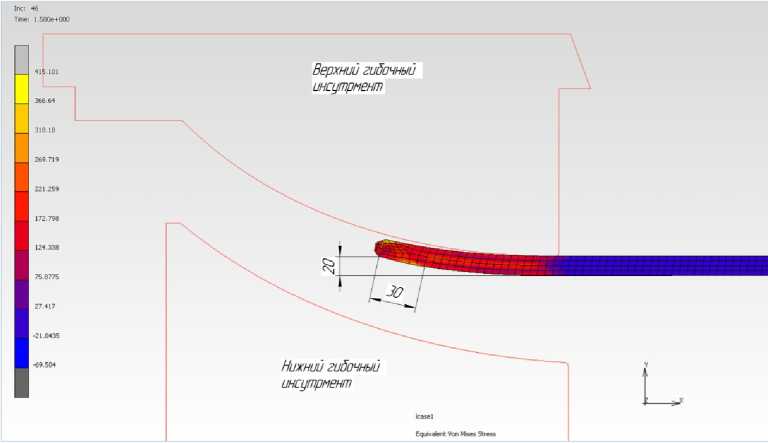

На рис. 5 представлена модель с распределением полей напряжений, разработанная в специализированном программном комплексе MSC Software, соответствующая последнему шагу формовки на сторону.

Значения напряжений в районе сварного соединения в момент максимального хода пуансона при формовке с величиной шага 191 мм составляют 420 МПа, при формовке с величиной шага 187 мм – 355 МПа. Максимально допустимые значения напряжений составляют 425 МПа.

На рис. 6 представлена геометрия заго- товки в области сварного соединения после процесса шаговой формовки с учетом упругой деформации.

Исследовав выше описанные варианты, можно сделать следующие выводы:

-

а) при использовании схемы формовки с величиной шага 191 мм (последний шаг формовки в 120 мм от стыка двух листов) в области сварного соединения наблюдается наличие прямолинейного участка с меньшим значением, чем при шаге формовки 187 мм (последний шаг формовки в 156 мм от стыка двух листов);

-

б) значения напряжений в сварном соединении меньше при формовке с величиной шага 187 мм.

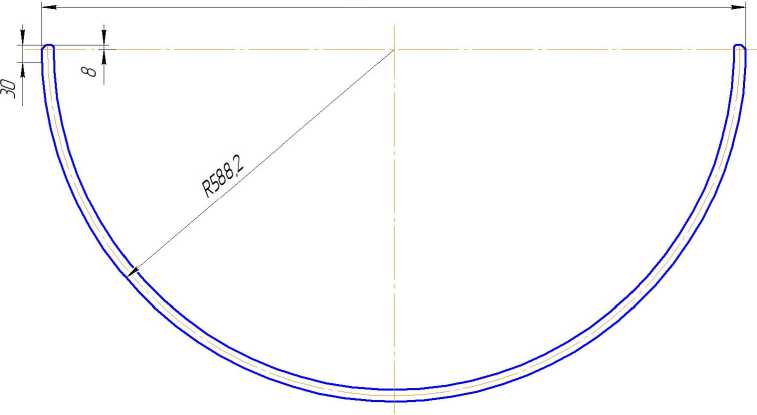

Рис. 4. Схема формовки трубной заготовки с величиной шага 191 и 187 мм

Рис. 5. Расчетная модель с распределением напряжений в момент максимального хода пуансона

Рис. 6. Геометрия заготовки в области сварного соединения после процесса формовка

Вариант 2

Данный вариант реализации производства двухшовной трубы заключатся в двух дополнительных шагах формовки между последним шагом на сторону и сварным швом. Это позволит устранить прямолинейный участок в области сварного соединения. При этом расстояние между бойками уменьшается, верхний инструмент (пуансон R500) заменяют на формовочный нож (R120). Для выбора оптимальных режимов также было исследовано две вариации величины шага формовки 191 мм и 187 мм. На рис. 7 изображена схема формовки трубной заготовки с учетом дополнительных шагов формовки.

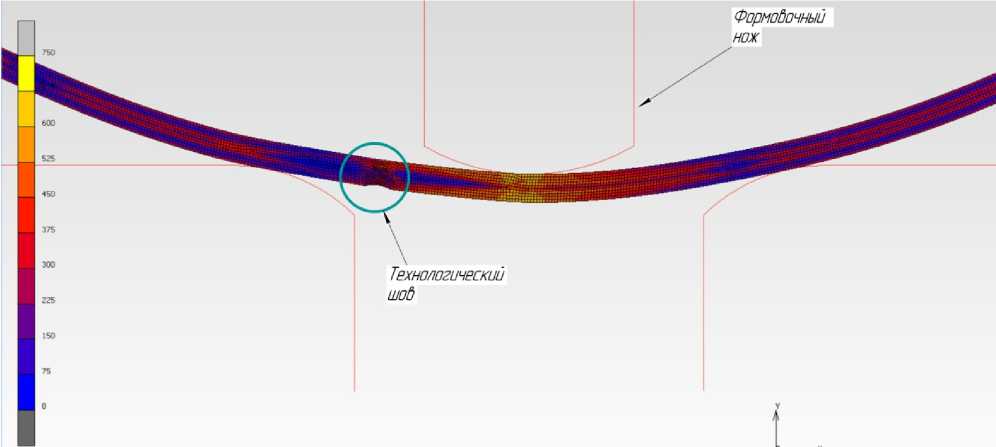

На рис. 8 изображен процесс формовки дополнительного шага формовочным ножом.

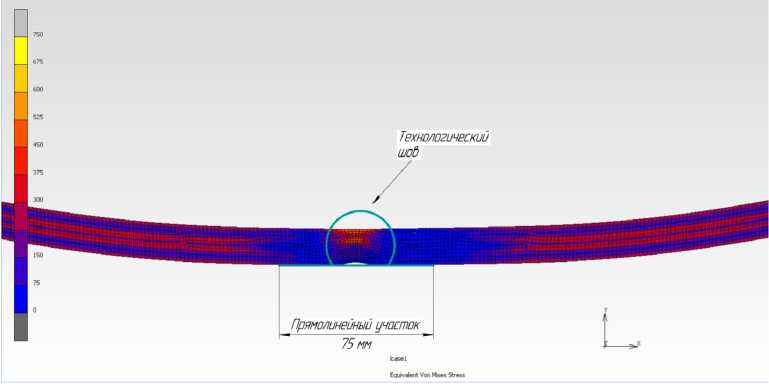

На рис. 9 представлена геометрия заготовки в области сварного соединения после процесса шаговой формовки с дополнительными шагами формовочным ножом с учетом упругой деформации (величина шага формовки 187 мм).

Из исследуемых вариантов можно сделать следующие выводы:

-

а) дополнительные шаги формовки формовочным ножом (радиус пуансона 120 мм) позволяют уменьшить прямолинейный участок в зоне сварного соединения, при этом значения напряжений на стыке двух листов не превышают критических значений;

191/187 120/156

послйений шаг формобки /барной шоб)

Рис. 7. Схема формовки с дополнительными шагами

Рис. 8. Расчетная модель с распределением напряжений в момент максимального хода пуансона дополнительного шага

Рис. 9. Геометрия заготовки в области сварного соединения после процесса формовки

-

б) при использовании схемы формовки с величиной шага 191 мм наблюдается наименьшее значение прямолинейного участка в области сварного соединения;

-

в) значения напряжений в сварном соединении меньше при формовке с величиной шага 187 мм, при этом величина прямолинейного участка удовлетворительна.

При окончательном выборе величины шага формовки определяющим критерием является способность листа выдержать возникающие в процессе формовки нагрузки. Так как при величине шага формовки 191 мм значения напряжений в зоне сварного соединения больше, чем при 187 мм, и учитывая, что прямолинейный участок в рассматриваемой зоне при использовании второй схемы (шаг формовки 187 мм и дополнительный шаг пуансоном радиусом 120 мм) удовлетворительный, то оптимальным вариантом является схема с величиной шага формовки 187 мм и дополнительными шагами пуансоном радиусом 120 мм.

Вариант 3

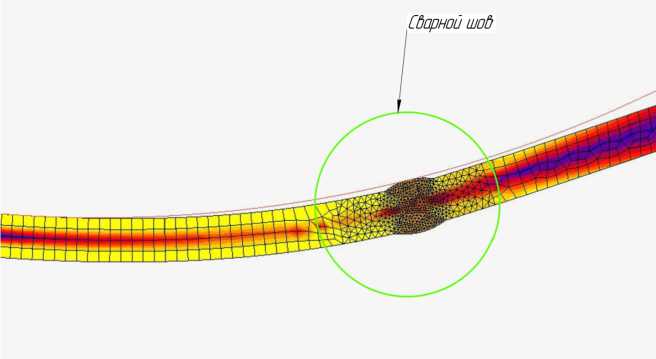

Еще один из вариантов, который нуждался в исследовании, – это формовка двухшовной трубы со сварным швом. Однако помимо

Рис. 10. Расчетная модель со сварным швом с распределением напряжений в момент максимального хода пуансона

того, что сварной шов за время формовки претерпевает деформацию, происходит контакт сварного шва (усиление) и рабочего инструмента (пуансона), что приводит к повышенным напряжениям в области сварного соединения. На рис. 10 изображен процесс формовки последнего шага на сторону.

Максимальные напряжения составляют 560 МПа. Суммарные прямолинейные участки в зоне сварного соединения равны 30 мм. Поэтому данная схема неприменима для производства двухшовных труб большого диаметра.

Шаговая формовка. Способ № 2

При формовке листовой заготовки в данном способе на прессе шаговой формовки основным узким местом является необходимость в получении точной геометрии полуцилиндров согласно предъявляемым требованиям технологов ТЭСЦ № 6. На рис. 3 представлена требуемая геометрия полуцилиндра.

При этом полуцилиндры должны быть симметричны. Это условие диктуется спецификой сборочно-сварочного стана на площадке ТЭСЦ № 6. Несоответствие размеров или различная геометрия полуцилиндров приведет к неправильной сборке полуцилиндров либо к невозможности осуществления данного процесса.

Для разработки технологического режима формовки (количество шагов формовки и величина хода пуансона) полуцилиндров была использована программа MSC Software. По результатам проведенной работы было подобрано оптимальное количество шагов формовки, величина шага формовки и ход пуансона на каждом шаге.

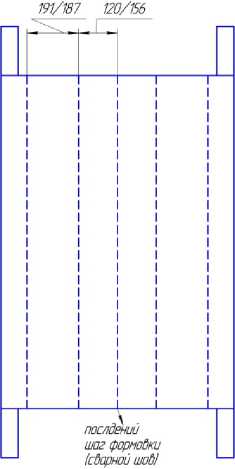

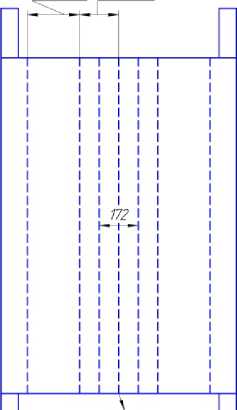

Значения механических свойств (предел прочности и текучести) листовой заготовки отличаются между собой в диапазоне, который варьируется от нижнего значения к верхнему значению (разница 30 %) [15]. Поэтому разработанные режимы для одного листа могут не позволить получить необходимую геометрию на другом листе, следовательно, данный процесс нуждается в постоянной корректировке. Исходя из этого для контроля получившейся геометрии был разработан шаблон, по которому после каждого шага формовки необходимо оценивать высоту продеформи-рованной части листа. Данный шаблон позволит скорректировать ход пуансона, если есть такая необходимость. На рис. 11 представлен разработанный шаблон.

Результаты проведенных расчетов

По результатам проведенных исследований был определен оптимальный вариант [16, 17] формовки двухшовной трубы, который удовлетворяет требованиям:

-

1) отсутствие превышающих напряжений в области технологического шва, так как прочность данного соединения невелика, поэтому последние шаги формовки должны подбираться так, чтобы не произошло разрыва двух листов;

-

2) минимальное значение прямолинейного участка в области сварного соединение.

Также были подобраны технологические режимы формовки, позволяющие получить трубную заготовку, удовлетворяющую геометрическим требованиям после пресса шаговой формовки и сборочно-сварочного стана.

Рис. 11. Шаблон для проверки геометрических параметров в процессе шаговой формовки полуцилиндра

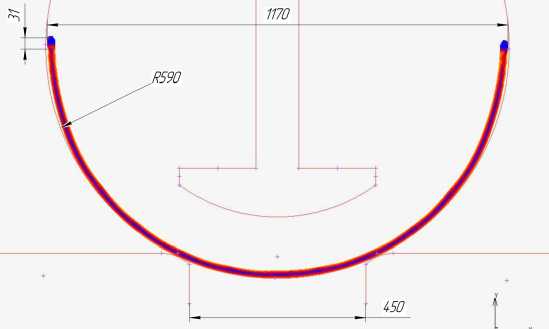

На рис. 14, 15 представлены геометрии трубных заготовок для двухшовной трубы и полуцилиндра после пресса шаговой формовки, полученные в программном комплексе MSC Software.

После пресса шаговой формовки готовая геометрия полуцилиндра отправится на площадку ТЭСЦ № 6 для дальнейшего передела.

Подобранные технологические параметры формовки в расчетных моделях позволяют получить геометрию, удовлетворяющую предъявляемым требованиям как для двухшовной трубы, так и для полуцилиндров.

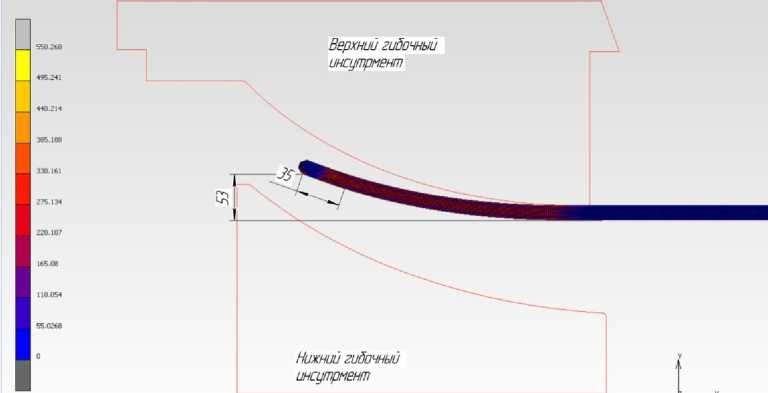

На рис. 12, 13 указаны результаты расчета после кромкогибочного пресса, полученные в программном комплексе MSC Software, для двухшовной трубы и полуцилиндра.

Высота подгибки кромок двухшовной трубы составляет 53 мм, что удовлетворяет требованиям.

Так как формовка полуцилиндра производилась впервые, требования по высоте подгибки кромок нет. Важным параметром является наличие прямолинейного участка, наличие которого заложено в требованиях, предъявляемых к полуцилиндрам [18–20]. Это обусловлено спецификой сборочно-сварочного процесса в ТЭСЦ № 6. Также контролируется радиус прикромочной зоны в обоих вариантах.

Рис. 12. Высота подогнутой кромки двухшовной трубы

Рис. 13. Высота подогнутой кромки двухшовной трубы

Рис. 14. Геометрические параметры трубной заготовки после формовочного пресса

Рис. 15. Геометрические параметры полуцилиндра

Выводы

Данная работа была направлена на разработку новых способов производства двухшовных труб большого диаметра, а также на подбор технологических параметров формоизменения, позволяющих получить продукцию, удовлетворяющую требованиям заказчика.

В процессе выполнения работы были разработаны математические модели производства трубных заготовок в специализированном программном комплексе MSC Software, которые могут использоваться при расчете новых типоразмеров. Также, проводя математическое моделирование, используя разработанные математические модели, можно без рисков и без финансовых потерь проводить оценку новых технологических режимов, различных способов производства.

По результатам исследования было определено, что для производства двухшовных труб большого диаметра возможно использование способа № 1 с величиной шага 187 мм и дополнительными шагами формовки пуансоном радиусом 120 мм, а также способа № 2.

По разработанным способам производства двухшовных труб и подобранным технологическим режимам подгибки кромок и пресса шаговой формовки была произведена опытная партия труб. На рис. 16 визуально представлены геометрии заготовок.

Сходимость результатов проведенных расчетов и реального производства составила

Рис. 16. Трубные заготовки, полученные на производстве

более 93 % для формовки двухшовной трубы. При формовке полуцилиндра процент сходимости результатов составил 95 %.

Предложенные новые способы производства двухшовных труб большого диаметра (формовка листа из двух половин и формовка полуцилиндра) увеличили производительность и гибкость производства, а также показали положительную экономическую эффективность за счет более низких затрат на листовую заготовку.

Новые методы производства подтвердили свою работоспособность и на практике (производство опытной партии) доказали возможность существования.

Список литературы Разработка новых способов производства двухшовных труб большого диаметра

- Технология и оборудование трубного производства: учеб. для вузов / В.Я. Осадчий, А.С. Вавилин, В.Г. Зимовец, А.П. Коликов. - М.: Интермет Инжиниринг, 2001. - 608 с.

- Пат. 2667194 Российская Федерация, МПК B21C 37/08. Способ изготовления двухшовных труб большого диаметра / К.Н. Никитин, А.И. Романцов, М.А. Федоров, А.А. Черняев, С.В. Шандер, Р.Д. Шакиров, В.В. Шандер, Д.М. Коваленко; патентообладатель ПАО "ЧТПЗ". - № 2017136161; заявл. 12.10.2017; опубл. 17.09.2018.

- Исследование процесса формовки полуцилиндров для производства труб большого диаметра / Ю.М. Матвеев, Е.М. Халамез, В.Я. Иванцов, Л.И. Зайончик // Производство сварных и бесшовных труб. - 1971. - № 13. - С. 93-96.

- Самусев, С.В. Способ сборки профиля заготовки после пресса пошаговой формовки в линии ТЭСА 1420 / С.В. Самусев, А.В. Люскин, В.В. Больдт // Известия вузов. Черная металлургия. - 2010. - № 3. - С. 9-13.

- Самусев, С.В. Анализ способов формовки заготовки для производства труб большого диаметра / С.В. Самусев, А.В. Люскин, В.В. Больдт // Сталь. - 2009. - № 12. - С. 46-49.