Разработка оптимального состава композиционного материала на основе хромовой стружки

Автор: В.И. Чурсин, К.А. Громова

Журнал: Материалы и технологии @mat-tech

Рубрика: Композиционные материалы

Статья в выпуске: 1 (7), 2021 года.

Бесплатный доступ

Представлены результаты исследования по влиянию вида и расхода связующего и пластификаторов на физико-химические характеристики композиционных материалов, полученных с использованием хромовой стружки. Рассмотрено влияние параметров сушки композитов на их свойства. Установлено отсутствие соединений хрома в водных вытяжках композитов, подтверждающее экологическую безопасность новых композиционных материалов

Кожевенная промышленность, хромсодержащие отходы, композиты, переработка, водовымываемые, связующее, пластификатор, плотность

Короткий адрес: https://sciup.org/142229361

IDR: 142229361 | УДК: 675.81:678.8 | DOI: 10.24412/2617-149X-2020-2-43-48

Текст научной статьи Разработка оптимального состава композиционного материала на основе хромовой стружки

Утилизация промышленных отходов представляет собой весьма актуальную с экономической и экологической точки зрения проблему. В процессе переработки кожевенного сырья в готовую кожу на отдельных стадиях производства образуется значительное количество твердых отходов, которые можно классифицировать по различным признакам, в первую очередь разделять их на недубленые, дубленые, окрашенные и отходы готовой кожи [1]. К первым можно отнести сырьевую обрезь, мездру, гольевую обрезь, некачественный спилок. Дубленые отходы представляют хромовая стружка и хромовая обрезь. Последнюю группу твердых отходов составляют кожевенная пыль и кожевенная обрезь. Из одной тонны кожевенного сырья в готовую кожу переходит только 200 кг, в то время как количество недубленых отходов составляет 250 кг, а дубленых ‒ 200 кг [2]. Однако волокнистые композиционные материалы на основе природных компонентов, несмотря на способность придавать материалам такие характеристики, как эластичность, термостойкость, биоразлагаемость, занимают мизерную долю на рынке композитов [3].

Хромовая стружка, образующаяся в процессе выравнивания толщины дубленого полуфабриката, представляет собой основную часть твердых отходов кожевенного производства. Хромовая стружка наименее востребована в других отраслях промышленности в связи с высоким содержанием солей хрома и сложностью их удаления. Из-за высокой устойчивости дубленого полуфабриката к микробиологической деструкции захоронение хромовой стружки на полигонах также проблематично. Кроме того, при действии атмосферной влаги возможно загрязнение соединениями хрома подземных вод [4]. В научной литературе сообщается о возможности использования хромсодержащих отходов при изготовлении композиционных материалов [3, 5]. Композиционные материалы – это материалы, состоящие из двух или нескольких компонентов, отличающихся по своей природе или химическому составу, оптимальное сочетание которых позволяет получить комплекс требуемых физико-химических и механических свойств. Варьируя компоненты состава и структуры полимерного композита можно получать материалы с различными физико-механическими характеристиками и широким спектром дальнейшего использования. В связи с этой возможностью большое значение придается исследованию их свойств в зависимости от параметров структуры, состава и природы компонентов. При этом необходимо учитывать всю совокупность факторов, влияющих на эти свойства: химическую природу полимерной матрицы и дисперсного наполнителя, возникающие между ними адгезионные взаимодействия, условия получения и многое другое [6].

Ранее нами были разработаны композиционные материалы с использованием в качестве полимерной матрицы водных дисперсий полимеров [5]. Механические и физико-химические свойства полученных материалов позволяют использовать их в производстве стелечных материалов для обуви, в качестве интерьерных панелей в строительстве. К сожалению, отечественной промышленностью эти разработки оказались не востребованными, несмотря на их достаточно высокие характеристики и экономические показатели. В то же время существуют такие области применения композитов, где наряду с другими факторами, решающим является стоимость материала, что может способствовать продвижению этой продукции на рынке.

Одной из основных проблем получения новых композиционных материалов с требуемыми характеристиками является установление взаимосвязи между составом и структурно-механическими свойствами композитов.

Целью данного исследования является разработка оптимального состава композиционного материала на основе хромовой стружки, который может быть использован в различных отраслях промышленности, что позволит решить проблему утилизации хромсодержащих твердых отходов.

В работе использовали хромовую стружку, полученную в результате выравнивания толщины полуфабриката на кожевенном заводе АО «Труд» (г. Серпухов). В качестве связующего выбрана полиуретановая композиция производства ООО НПФ «Адгезив» (г. Владимир). Для пластификации композитов применяли ализариновое масло, Олеокс-7, катамин АБ, глицерин.

Физико-механические свойства композиционных материалов исследовали стандартными методами, принятыми при оценке качества материалов для верха и низа обуви [7]. Дополнительно исследовали влияние состава компонентов на намокаемость, значение рН водной вытяжки и присутствие в композите соединений хрома (6+) [7, 8].

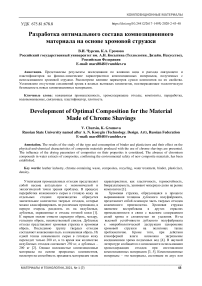

Композиционные материалы получали путем смешивания предварительно увлажненной в присутствии пластификатора (ализариновое масло) хромовой стружки с полиуретановым связующим (ПС). Полученную композицию помещали в чашки Петри и после выдерживания в течение 2 часов при комнатной температуре высушивали в термошкафу при температуре 60 оС. Исследовали влияние массовой доли связующего на кинетику сушки и физико-механические свойства полученного композита. Результаты эксперимента представлены на рисунке 1 и в таблице 1.

В ходе эксперимента было зафиксировано образование пены, причем интенсивность и длительность пенообразования увеличивались с ростом массовой доли ПС. Как следует из зависимостей, приведенных на рисунке 1, процесс удаления влаги из композитов с массовой долей ПС 30 и 40 % в начальный период времени практически не отличается, и только через 120 минут проявляются различия в их характере, обусловленные расходом связующего.

Рисунок 1 ‒ Влияние расхода связующего АДВ-65 на кинетику сушки: 1 – 30 г АДВ-65; 2 – 35 г АДВ-65; 3 – 40 г АДВ-65

Таблица 1 ‒ Влияние массовой доли ПС на свойства композитов

|

Показатель |

Массовая доля связующего, % |

||

|

30 |

35 |

40 |

|

|

Толщина, см |

1,54 |

1,6 |

2,04 |

|

Масса, г |

54,92 |

58,98 |

62,24 |

|

Плотность, г/см³ |

0,525 |

0,543 |

0,431 |

|

Намокаемость, % |

|||

|

за 6 часов |

52,52 |

45,58 |

53,17 |

|

Водовымываемые, % |

1,29 |

0,10 |

0,84 |

Анализируя данные, представленные в таблице 1, можно сделать вывод, что наименьшей плотностью обладает композит, полученный при увеличенном расходе ПС. С большой степенью вероятности можно предположить, что низкое значение плотности объясняется интенсивным пенообразованием и формированием структуры с высокой пористостью.

Данные о содержании водовымываемых, полученные в результате повторного высушивания композитов после определения намокаемости, свидетельствуют о том, что в раствор переходят вещества, содержащиеся в составе композитов, предположительно соединения несвязанного хрома, либо часть пластификатора. Из литературных данных известно, что максимальное поглощение соединений Cr (VI) и Cr (III) приходится на длины волн 540 нм и 580 нм соответственно. Результаты спектрофотометрии показали отсутствие полос поглощения на этих частотах. Для подтверждения отсутствия соединений хрома (6+) в водной вытяжке проведена качественная реакция с использованием дифенилкарбазида [8], данные которой подтвердили ранее сделанные выводы.

Принимая во внимание комплекс показателей полученных композитов, а также стоимость ПС, наиболее оптимальной по составу следует признать композицию с массовой долей связующего 35 %.

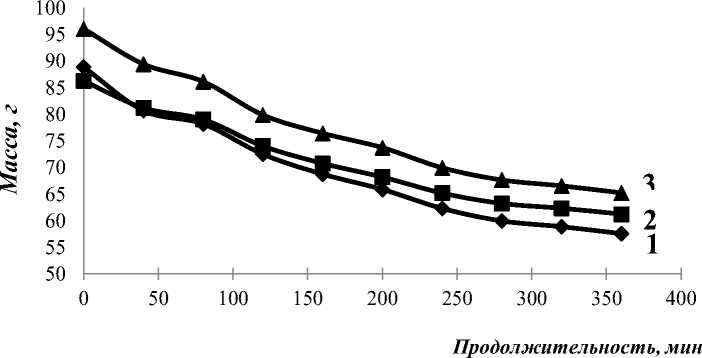

На следующем этапе работы исследовали влияние вида и расхода пластификаторов на свойства композитов (рис. 2). Пластификаторы вводили во влажную стружку при интенсивном перемешивании на быстроходной мешалке.

В ходе эксперимента установлено, что при использовании катамина АБ в процессе пластификации наблюдается образование пены, характерное для этого поверхностно-активного вещества. При добавлении ПС в композицию интенсивного вспенивания, в отличие от предшествующих экспериментов, не наблюдалось. Не происходило пенообразование и при использовании в качестве пластификатора олеокса-7.

Рисунок 2 ‒ Влияние типа пластификатора на кинетику сушки:

1 – катамин АБ; 2 – глицерин; 3 – ализариновое масло; 4 – Олеокс-7

Из рисунка 2 следует, что удаление влаги из полученных композитов происходит с различной степенью интенсивности. Наибольшее количество влаги (около 40 %) удаляется при сушке композита, в составе которого использовался пластификатор Олеокс-7. Кинетика сушки практически одинакова для композитов, приготовленных с применением катамина АБ и ализаринового масла. Наиболее прочно удерживается влага в композите, полученном в присутствии глицерина, который является структурным пластификатором белковых материалов [9].

Анализ представленных данных (табл. 2) показывает, что наименьшей плотностью характеризуются композиты, полученные с использованием ализаринового масла и Олеокса-7.

Однако композиты, пластифицированные Олексом-7, имеют более высокие показатели намокаемости и содержания водовымываемых веществ.

С целью определения оптимального расхода этих пластификаторов были проведены дополнительные эксперименты, и исследованы основные характеристики полученных композитных материалов. Сопоставление результатов эксперимента, приведенных в таблице 3, позволяет сделать следующие выводы.

Таблица 2 ‒ Влияние вида пластификатора на свойства композитов

|

Показатель |

Пластификатор |

|||

|

Катамин АБ |

Глицерин |

Ализариновое масло |

Олеокс-7 |

|

|

Толщина, см |

1,00 |

0,96 |

1,16 |

1,22 |

|

Масса, г |

31,00 |

30,06 |

33,82 |

30,26 |

|

Плотность, г/см³ |

0,617 |

0,552 |

0,514 |

0,408 |

|

Намокаемость, % |

||||

|

за 6 часов |

46,46 |

41,81 |

44,45 |

52,23 |

|

Водовымываемые, % |

0,71 |

8,07 |

0,23 |

3,0 |

Таблица 3 ‒ Влияние массовой доли пластификаторов (%) на свойства композитов

|

Показатель |

Ализариновое масло |

Олеокс-7 |

||||

|

5 |

10 |

15 |

2,5 |

5 |

7,5 |

|

|

Толщина, см |

1,28 |

1,30 |

1,32 |

1,32 |

1,22 |

1,08 |

|

Масса, г |

30,15 |

33,57 |

37,83 |

28,88 |

30,26 |

27,48 |

|

Плотность, г/см³ |

0,415 |

0,476 |

0,517 |

0,386 |

0,408 |

0,419 |

|

Намокаемость, % |

||||||

|

за 6 часов |

58,51 |

51,17 |

51,62 |

57,72 |

52,23 |

57,25 |

|

Водовымываемые, % |

3,65 |

4,60 |

5,65 |

3,69 |

3,00 |

4,57 |

Увеличение расхода ализаринового масла приводит к получению композита большей толщины, массы и плотности. При этом возрастает количество водовымываемых веществ. Композиты, полученные в присутствии Олеокса-7, характеризуются меньшей плотностью, что позволяет говорить об их более высоких теплозащитных свойствах. Кроме того, пластификация композитов Олеоксом-7 проходит с минимальным пенообразованием, а сами композитные материалы достаточно легко извлекаются из чашек Петри.

На рисунке 3 представлен внешний вид композиционных материалов, полученных на основе хромовой стружки, полиуретанового связующего и Олеокса-7 в качестве пластификатора.

Как следует из рисунка 3, образцы композитов с массовой долей Олеокса-7 2,5 % и 5 % характеризуются более равномерной и плотной лицевой поверхностью. Кроме того, для этих образцов зафиксированы минимальные значения плотности и низкие значения содержания водовымываемых веществ (табл. 3), что позволяет отнести составы композитов на основе твердых хромсодержащих отходов с полиуретановым связующим и массовой долей Олеокса-7 в пределах 2,5‒5 % к оптимальным.

Таким образом, проведенные эксперименты позволили определить оптимальный состав композиционного материала на основе хромовой стружки, выбрать наиболее эффективный вид пластификатора и уточнить его массовую долю в составе композиции. Применение в составе композитов хромовой стружки позволит освоить производство новых экологически безопасных материалов с требуемыми физико-химическими характеристиками при минимальных сырьевых затратах. Указанные композиты могут найти применение в качестве тепло- и шумоизоляционных панелей в строительстве, для покрытий спортивных площадок, для изготовления стелечных материалов.

Вид со стороны подложки

Вид с лицевой стороны

Рисунок 3 ‒ Образцы композитов, полученных при высушивании при температуре 60 °С и массовой доле Олеокса, %: а) 2,5; б) 5; в) 7,5

Список литературы Разработка оптимального состава композиционного материала на основе хромовой стружки

- Богданова, И. Е. Современные направления переработки коллагенсодержащих отходов кожевенного производства // Кожевенно-обувная промышленность. – 2007. – № 2. – С.30–31.

- Ozgunay, H., Colak, S., Mutlu, M.M., Akyuz, F. Characterization of Leather Industry Wastes // Polish Journal of Environmental Studies. – 2007. –V. 16. – Р. 867‒873

- Мишкин, С. И., Тихонов, Н. Н. Армированные натуральными волокнами композиционные материалы на основе полимолочной кислоты // Успехи в химии и химической технологии. – 2013. – Т. 27. – № 3. – С. 92–96

- Богданов, Н. В. Оценка свойств полуфабриката, вспомогательных материалов и процессов в меховой промышленности. Сборник методик. ‒ М.: ОАО «НИИ меховой промышленности». – 2004. – 66 С.

- Чурсин, В. И., Маллашахбанов, Ш. А., Сафронов, Д. А. Новые композиционные материалы из отходов кожевенного производства //Кожевенно-обувная промышленность. – 2005. – № 6. – С. 45–47.

- Ambrosio, J. D., Lucas, A. A., Otaguro, H., Costa, L. C. Preparation and characterization of poly (vinyl butyral) – leather fiber composites // Polymer Composites. – 2011. – V. 32. – Р. 776–785.

- Данилкович, А.Г., Чурсин, В.И. Аналитический контроль в производстве кожи и меха. ‒ М.: ИНФРА-М. – 2016. – 175 С.

- Sivakumar, V, Swathi, T., Mohan, R., Mandal, A. Preparation and Characterization of Nano reinforced Leather Waste Fiber-epoxy Nano Composite // Journal of American Leather Chemist Association. – 2015. – V. 110. – Р. 401–408.