Разработка Пакера гидравлического для разобщения интервалов открытого ствола скважины при многостадийном закачивании скважин

Автор: Копейкин Илья Сергеевич, Лягов Александр Васильевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.19, 2017 года.

Бесплатный доступ

Была проведена работа по разработке заколонного гидравлического пакера для изоляции сегментов необсаженного ствола горизонтальной скважины при многостадийном закачивании скважины гидроразрывом. Приведены полученные результаты, описаны преимущества представленной конструкции пакера и его технические характеристики. Рассмотрены основные возникающие проблемы в эксплуатации пакерного оборудования в открытом стволе скважины и способы их решения.

Пакер, многостадийный гидроразрыв пласта, необсаженный ствол, горизонтальная скважина, внутрискважинное оборудование

Короткий адрес: https://sciup.org/148205031

IDR: 148205031 | УДК: 622.24.051.5

Текст научной статьи Разработка Пакера гидравлического для разобщения интервалов открытого ствола скважины при многостадийном закачивании скважин

Задача разработки месторождений с небольшими запасами и низкими фильтрационно-емкостными свойствами для нашей страны не являлась актуальной, пока не иссякли богатые фонтаны гигантских залежей. Сегодня истощение ресурсной базы нефтегазодобывающих компаний стала тенденцией, а работа на месторождениях с низкопроницаемыми коллекторами стала серьезнейшим вызовом, требующим дополнительных методов разработки месторождений с применением новых подходов и технологий. Поэтому проблема повышения технико-экономических показателей эксплуатируемых скважин в последнее время стала весьма актуальной. Технологией, позволяющей разрабатывать месторождения с низкопроницаемыми коллекторами, является многостадийный гидроразрыв пласта (МГРП). К сожалению, данное стратегически важное направление нефтесервиса на сегодняшний день контролируется зарубежными операторами и поставщиками оборудования. Запрет на поставку оборудования МГРП со стороны США и ЕС оказывает ощутимое давление на российские нефтегазовые компании, провоцируя недостаток технического обеспечения и соответственно сокращение деятельности в нефтегазодобывающей отрасли. Таким образом, разработка нового оборудования для МГРП, отвечающего современным стандартам и регламентам российских добывающих компаний, позволит решить одну из важнейших задач им-портозамещения [2].

Несмотря на то, что в 2013 г. был создан первый российский комплект оборудования для гидроразрыва пласта, при софинансировании Минобрнауки РФ в рамках федеральной целевой программы, а также, несмотря на сформировавшиеся к сегодняшнему дню отечественные компании, такие, как ГК «ЗЭРС», ЗАО «АртОснастка», ОАО «Тяжпресс-маш» и другие, предлагающие свое оборудование

для закачивания скважин системами МГРП, остается множество нерешенных задач и актуальных проблем. Одним из наиболее важных и ответственных компонентов любой компоновки МГРП, предусматривающей разобщение интервалов горизонтальной скважины в открытом стволе – это пакер. В настоящее время для изоляции горизонтальных интервалов необсаженной скважины в системах МГРП используется пакера гидравлические, набухающие и надувные. Технология применения набухающих пакеров пришла в Россию из-за рубежа, но не получила большого распространения, так как инженерно-технический состав нефтегазовых компаний не были склонны к бесконтрольной активации пакеров в скважины, тем более, что на полное срабатывание пакерной системы набухающего типа требовался определённый период времени, не было полной гарантии что пакер не активируется раньше или напротив, его активация произойдет с задержкой. Такое недоверие к набухающим пакерам вынуждало возвращаться к применению гидравлических пакеров в открытом стволе скважины.

При работе пакеров в открытом стволе скважины с использованием гидравлической системой активации возникают следующие проблемы:

-

- ненадежная герметизация пакера на установленном интервале вследствие затекания резинового уплотнительного элемента;

-

- вероятность распакеровки пакера при снижение внутритрубного давления;

-

- отсутствие полного проходного канала;

-

- сохранение опасности в преждевременно активации пакера при возникновение скачков давления.

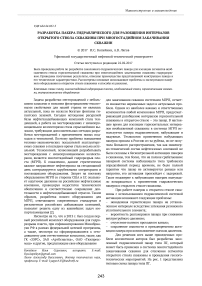

Для решения всех выше приведенных проблем коллективом авторов был разработан заколонный гидравлический пакер типа ПГ, который может быть применен в системах многостадийного заканчивания скважин для отсечения сегментов открытого ствола скважины и проведения геологотехнических мероприятий. На рис. 1 представлена типовая схема пакера типа ПГ.

Рис. 1. Пакер типа ПГ

Основными преимуществами и особенностями заколонного пакера типа ПГ являются:

-

- узлы пакера заблокированы для предотвращения преждевременной посадки во время спуска в скважину;

-

- посадка пакера происходит за счет приложенного избыточного внутритрубного давления с поверхности и перекрытия проходного канала ниже пакера;

-

- уплотнительный элемент активируется за счет перемещения единственного посадочного поршня;

-

- давление посадки пакера может регулироваться перед спуском;

-

- механизм раздвижных опор компенсируется специальной геометрией резинового уплотнительного элемента и его химическим составом;

-

- внутренний диаметр сопоставим с внутренним диаметром колонны труб, на которых спускается пакер.

Анализируя существующие конструкции гидравлических пакеров, применяемых для открытого ствола скважины и используемых в горизонтальных скважинах, можно выделить: отсутствие механизма раздвижных опор резинового уплотнительного элемента; стопорные механизмы пакера, предотвращающие распакеровку инструмента, не всегда надежны; пакеры не имеют достаточно большого проходного канала. Предложенный пакер идеально вписывается в систему МГРП с шаровой активацией портов и в системы МГРП с активацией портов с помощью инструмента, спускаемого на ГНКТ. Как правило, количество применяемых пакеров в компоновки МГРП зависит от количество сегментов скважины, которые необходимо изолировать друг от друга. На рис. 2 приведена подробная схема стандартной системы МГРП с применением заколонного гидравлического пакера типа ПГ.

Рис. 2. Схема стандартной системы МГРП

Из приведенной выше схемы системы МГРП становится ясно, что количество пакеров, применяемых в компоновке, зависит от количество сег- ментов, на которые планируется делить пласт. Таким образом, можно заключить, что надежность работы заколонного пакера напрямую влияет на успешность проведения операции МГРП, при этом отмечаем, что по технологии МГРП планируется одновременная активация всех пакеров.

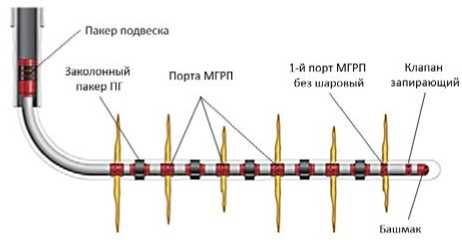

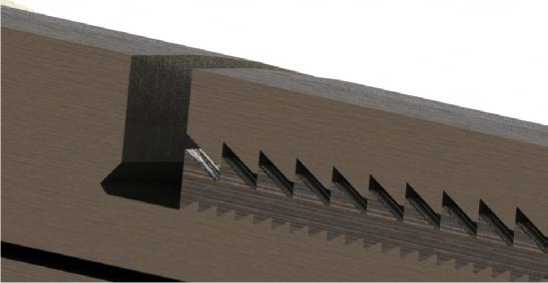

На начальном этапе разработки были приняты во внимания все поставленные задачи. Не секрет, что для предотвращения затекания резинового уплотнительного элемента в пакерых принято использовать специальное устройство – раздвижные опоры, которое обеспечивает центрирование пакера в момент пакеровки и ликвидацию текучести резины при возникновении перепада давления в кольцевом пространстве. Использование данного устройства в пакерных системах приводит к усложнению конструкции оборудования и, следовательно, его удорожанию, поэтому оправданно использовать такой механизм в пакерах селективного действия, при внутрискважинных работах, предусматривающих многократную посадку пакера за одну спуск-подъемную операцию. Для компенсации исключения из конструкции пакера механизма раздвижных опор было принято решение разработки специальной геометрии резинового уплотнительного элемента и подбор соответствующей резиновой смеси. На рис. 3 изображены геометрические формы резиновых уплотнительных элементов пакера.

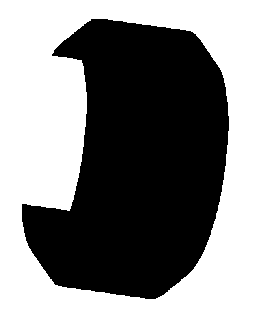

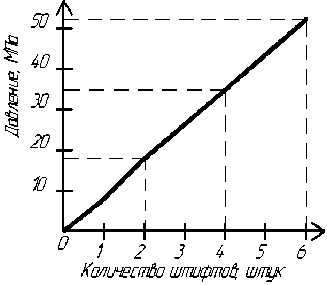

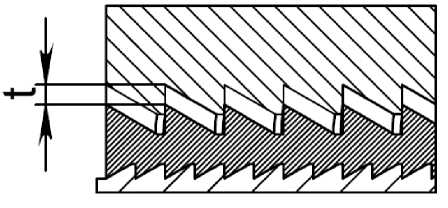

Узел уплотнения стоит из трех резиновых уплотнительных колец различной формы. Крайние кольца (рис. 3а) по геометрии дублируют друг и расположены зеркально. Внутренняя поверхность у этих колец представляет собой конус, направленный к основанию. Центральное кольцо (рис. 3б) выполнено в единственном экземпляре, а края кольца усечены под ответный конус для крайних колец. Работа уплотнительного узла происходит следующим образом: за счет имеющегося конуса на центральном резиновом кольце и ответных поверхностей на крайних кольцах, происходит деформация центрального кольца и одновременного наползания крайних колец на конус. За счет того, что центральное кольцо на порядок мягче крайних (центральное кольцо – 90 ед., крайние – 75 ед.), происходит уплотнение кольцевого пространства открытого ствола скважины центральным резиновым кольцом, в то время как крайние кольца выполняют роль раздвижных опор за счет более жесткой смеси резины. На рис. 4 представлена принципиальная схема уплотнительного узла пакера и его относительное расположение в конструкции. Пояски на крайних резиновых кольцах уходят под опорное кольцо корпуса пакера для создания процесса наползания резины подобно тому, как происходит в плашковых якорях. Для регулирования внутреннего давления срабатывания пакера в конструкции была принята специальная штифтовая система. В зависимости от количества штифтов регулируется давление активации пакера. Эту зависимость можно представить графиком, показанном на рис. 5.

а)

б)

Рис. 3. Геометрия резиновых уплотнительных элементов пакера типа ПГ

Нужно отметить специальный механизм пакера, основная функция которого – исключить рас-пакеровку пакера вследствие падения трубного давления в колонне. Механизм представляет из себя храповик (рис. 6), состоящий из разрезной втулки со специальной упорной резьбой по внутренней и внешней поверхности, а также корпуса с ответной резьбой для втулки по внутренней поверхности и штоком с ответной резьбой по внешней поверхности. Разрезная втулка вкручивается в корпус посредством специальной резьбы, имеющей большую высоту зубца. Далее созданием осевого усилия втулка надевается на шток за счет прощелкивания упорной резьбы втулки и штока.

Рис. 4. Схема взаимного расположения резиновых уплотнительных колец в пакере

Рис. 5. График зависимости количества активационных штифтов от давления срабатывания пакера

Прощелкивание втулки на штоке обеспечивается двумя факторами: втулка работает, как цанга и выполнена из пружинной стали. На специальной резьбе штока и втулки при сжатии пакера происходит взаимодействие зубцов резьбы конус на конус, что обеспечивает меньшее сопротивление при прощелкивании, но благодаря тому, что обратная сторона зубца выполняется под прямым углом, возврат поршня в обратном направление исключён.

Рис. 6. Храповой механизм пакера ПГ

Имеющийся зазор между зубцами специальной резьбы на корпусе и втулке дает возможно осевого перемещения поршня вдоль втулки. На рис. 7 представлена геометрия зубьев специальной резьбы втулки и пример ее зацепления с корпусом и штоком.

Рис. 7. Геометрия зуба специальной резьбы храпового механизма

Сегодня особо перспективное направление -развитие оборудования для необсаженных горизонтальных участков ствола скважины. К такому оборудованию, безусловно, относятся пакеры. Анализируя рынок подобного оборудования, можно отметить, что имеются различные технологии реализации пакерных систем, одними из которых являются пакерные системы с гидромеханическим способом активации и пакеры набухающие с активацией за счет реакции уплотнительного элемента со специальной средой. Как показывает практика, использование набухающих пакеров накладывает определенный риск на выполнение успешных работ при многостадийном заканчивании скважин. Поэтому всё большое распространение получают гидромеханические пакера.

Выводы: для открытого ствола скважины был создан новый тип пакера для использования в необ-саженном стволе горизонтальных скважин преимущественно при заканчивании системами МГРП, который имеет ряд преимуществ над существующими отечественными аналогами и не уступает в работоспособности и надежности зарубежному оборудованию, что позволяет отнести данное оборудование к программе импортозамещения. Следующим шагом для внедрения описанного выше пакера будет проведение стендовых и опытно-промыс-ловых испытаний, в которых будет можно оценить работу пакера типа ПГ.

Список литературы Разработка Пакера гидравлического для разобщения интервалов открытого ствола скважины при многостадийном закачивании скважин

- Копейкин, И.С. Перспективы применения погружной компоновки для селективного испытания продуктивных пластов в открытом стволе нефтегазовых скважин/И.С. Копейкин, А.Е. Тихонов, А.В. Лягов//Нефтегазовое дело. 2016. №1. С 40-45.

- Копейкин, И.С. ПАКЕР, ПРИМЕНЯЕМЫЙ В ОТКРЫТОМ СТВОЛЕ НЕФТЕГАЗОВЫХ СКВАЖИН, ДЛЯ ПРОВЕДЕНИЯ РАЗЛИЧНЫХ ГЕОЛОГО-ТЕХНИЧЕСКИХ МЕРОПРИЯТИЙ/И.С. Копейкин, А.В. Лягов, А.Н. Замараев//Экспозиция НефтьГаз. 2016. №5. С. 40-43.

- Копейкин, И.С. Исследование напряженно-деформированного состояния базовых узлов пакера для необсаженной скважины/И.С. Копейкин, Р.С. Миргородский, А.В. Лягов//Нефтегазовое дело. 2016. №5. С 63-82.

- Копейкин, И.С. Использование математических методов для расчетов напряженно деформированного состояния базовых узлов пакерно-якорного комплекса, работающего в открытых стволах скважины/И.С. Копейкин, А.В. Лягов//Роль математики в становлении специалиста: мат-лы Всеросс. науч.-метод. конф. -Уфа: Изд-во УГНТУ, 2015. 70 с.

- Yamaliev, V.U. Perspectives for designing fluid cleaners (from patent documentation)/V.U. Yamaliev, E.I. Ishemguzhin, L.P. Gorshunova//Chemical and Petroleum Engineering. 1991. Т. 27. № 9. С. 501-505.

- Salakhov, T.R. A field-proven methodology for real-time drill bit condition assessment and drilling performance optimization/T.R. Salakhov, V.U. Yamaliev, V. Dubinsky//In: Society of Petroleum Engineers -SPE Russian Oil and Gas Technical Conference and Exhibition 2008. 2008. P. 281-288.

- Копейкин, И.С. Использование пакера и якоря третьего поколения в двухпакерной компоновке при борьбе с поглощениями в открытом стволе скважины/И.С. Копейкин, А.В. Лягов, А.Е. Тихонов и др.//Инновационное нефтегазовое оборудование: проблемы и решения: мат-лы III Всеросс. науч.-техн. конф. -Уфа: РИЦ УГНТУ, 2014. -228 с.

- Ишмурзин, А.А. Нефтегазопромысловое оборудование: учебник. -Уфа: Изд-во УГНТУ, 2008. 565 с.