Разработка порошковых полимерных композиционных материалов на основе аналога лунного грунта

Автор: Бажура А.С.

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Проектирование, конструкция, производство, испытания и эксплуатация летательных аппаратов

Статья в выпуске: 1 (48), 2025 года.

Бесплатный доступ

В статье представлены результаты наземных исследований по разработке порошкообразных высоконаполненных полимерных композиций (ПВПК) на основе трёх фракций порошка базальта - аналога лунного грунта (реголита) - и порошка термопластичного полимерного связующего. Рассмотрены вопросы получения, фракционирования и анализа исходных компонентов, определены их характеристики и результаты исследований структуры и физикомеханических свойств получаемых ПВПК в исходном, уплотнённом и отпрессованном состояниях. Дан анализ полученных результатов и сделаны выводы о необходимых дальнейших поисковых исследованиях процессов получения и переработки ПВПК в условиях микрогравитации.

Реголит, порошки базальта, полимерные порошки связующие, высоконаполненные порошкообразные полимерные композиционные материалы, поисковые исследования

Короткий адрес: https://sciup.org/143184200

IDR: 143184200 | УДК: 621.791.92-023.5(15)+523.34-36

Текст научной статьи Разработка порошковых полимерных композиционных материалов на основе аналога лунного грунта

В последнее десятилетие все ведущие космические державы и другие страны, имеющие мощную строительную индустрию, такие как Турция, разрабатывают планы по созданию на поверхности Луны необходимой для её освоения и колонизации инфраструктуры. Луна рассматривается в качестве базы, обладающей уникальными условиями и положением, идеальными для решения различных задач по исследованию и освоению планет солнечной системы и дальнего космоса [1]. В первую очередь она рассматривается как:

-

• платформа для уникальных научных исследований и наблюдений;

-

• ключевой транспортный узел для дальних межпланетных исследований и колонизации космоса;

-

• промышленно-экспериментальная база для освоения лунных ресурсов и создания внеземного промышленного производства, которое позволит решить проблемы экологического, энергетического и ресурсного кризисов на Земле (в т. ч. для получения на Луне топливных компонентов и расходных материалов для системы транспортных средств в околоземном пространстве).

Однако внешние условия на Луне — сверхглубокий вакуум, интенсивное солнечное излучение, космическая радиация, метеоритные потоки кометного и астероидного происхождения (ежегодно Луну бомбардирует со скоростью от 10 до 72 км/с около тысячи тонн только микрометеоритов размером от 10 нм до 1 мм) — в сочетании с пониженной силой тяжести (16,5% от земной), затрудняют её колонизацию.

Очевидно, что без решения проблем радиационной и метеоритной защиты невозможно создание условий для нормальной колонизации Луны. Поэтому для решения задач по её колонизации потребуется создание начальных форпостов (баз), обеспечивающих решение этих проблем, и только после этого — дальнейшее развитие научной и промышленно-экспериментальной базы. Для этого требуется разработка материалов, технологий и оборудования для строительства жилых и нежилых (хозяйственных) модулей и других инфраструктурных объектов таких форпостов при минимальной зависимости от поставок с Земли материалов или их компонентов [2–4]. Основой для этого может служить лунный грунт (реголит) — покрывающий поверхность Луны неслоистый рыхлый разнозернистый обломочно-пылевой слой толщиной в несколько десятков метров. Реголит является продуктом дробления и переотложения коренных лунных пород под длительным действием (в течение миллиардов лет) основных факторов космического пространства — термоциклов высокоэнергетических излучений и заряженных частиц, метеоритов.

Из лунного реголита можно получать классические материалы, такие как металлы, керамика, стекло, металлокомпозиты и др., используя промышленные технологии по переработке неорганического сырья. Но все эти технологии требуют высоких температур и громоздкого оборудования, и на начальных этапах освоения Луны их невозможно реализовать. Поэтому в настоящее время для изготовления на Луне строительных конструкций в целом или их элементов (кирпичей или блоков) для последующей сборки рассматриваются наиболее простые варианты получения материалов, которые были бы способны противостоять экстремальным лунным условиям, изготавливались бы из местного сырья (верхней части лунного грунта — реголита, или лунной пыли) с минимальными поставками с Земли необходимых компонентов и с использованием аддитивных и других технологий, не требующих сложного технологического оборудования и больших затрат энергии. С этой точки зрения весьма перспективными являются дисперсно-наполненные полимерные композиционные материалы (ПКМ) из порошкообразных высоконаполнен-ных полимерных композиций (ПВПК). ПВПК представляют собой смесь порошка реголита заданного гранулометрического состава (в качестве дисперсного наполнителя) и минимального количества порошкообразного полимера (связующее), плавление или переход которого в вязкотекучее состояние с последующим отверждением обеспечивает уплотнение (консолидацию) и формообразование (изменение и фиксирование формы) в результате физических или химических превращений при сравнительно низких температурах. Такие ПВПК способны к формованию in situ сложных конструкций современными методами 3D-печати (экструзионным, или плунжерным, послойным нанесением порошков материала), а простых строительных элементов (кирпичей) — методом прессования.

Для реализации таких технологий требуются поисковые исследования по наземной отработке составов материалов и технологий их переработки с учётом реальных условий на лунной поверхности. Целью данной работы является выявление влияния фракционного состава порошка базальта, как имитатора лунного грунта (реголита), и разного количества порошкового термопластичного полимерного связующего на плотность, пористость, деформационно-прочностные и теплофизические свойства порошковых высоко-наполненных композиций, как возможного варианта строительного материала для порошковой 3D-печати в реальных условиях лунной поверхности и как этапа подготовки к экспериментальным исследованиям влияния гравитации на процессы смешивания и компакти-рования порошков имитатора лунного грунта и полимерного связующего на установке «Дисперсия» российского сегмента Международной космической станции. Работа включает в себя решение следующих задач:

-

• получение, фракционирование и анализ исходных компонентов — порошков аналога лунного грунта (базальта) и термопластичного полимерного связующего (полистирола);

-

• приготовление ПВПК на основе аналога лунного грунта различного гранулометрического состава и термопластичного полимера, определение их структуры и свойств в зависимости от состава и условий уплотнения (ком-пактирования);

-

• определение структуры и физико-механических свойств высоко-наполненных ПКМ, полученных прессованием ПВПК.

Исходные компоненты порошкообразных высоконаполненных полимерных композиций

В качестве аналога лунного грунта использовали порошки различного гранулометрического состава из базальта Булатовского карьера Архангельской области.

Плотность, физико-механические и теплофизические свойства базальта

Булатовского карьера: истинная плотность сопротивление сжатию истираемость

3,09 г/см3;

60…400 МПа;

20 кг/см3;

удельная теплоёмкость при 0 °С 0,84 Дж/(кг • К);

модуль Юнга 100 ГПа;

коэффициент теплопроводности 3,4 Вт/(м • К);

коэффициент температурного линейного расширения 6,5 • 10-6 К-1.

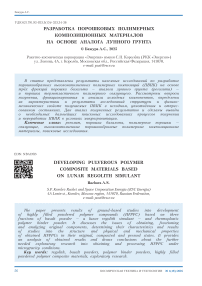

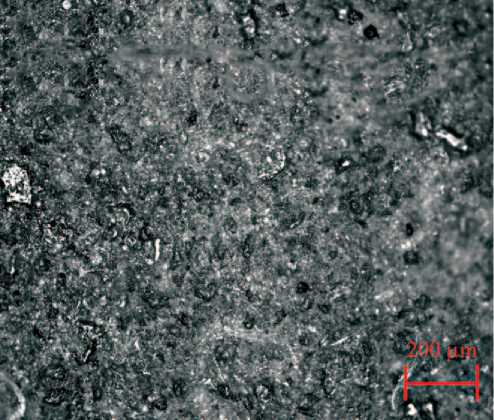

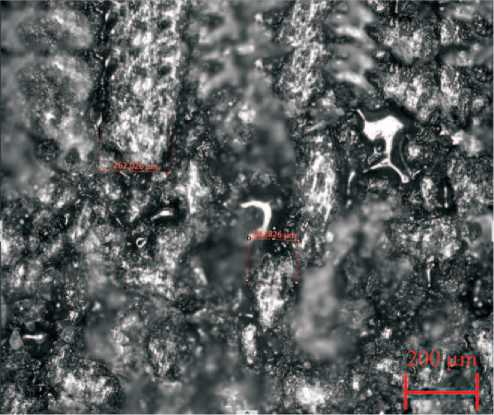

Порошки аналога реголита получали измельчением базальта с размером частиц 10…20 мм в шаровой мельнице со скоростью 650 об/мин с последующим разделением на фракции путём просеивания порошка через набор сит в соответствии с ГОСТ 18318-94 [5]. На рис. 1 приведены фотографии частиц порошков трёх основных фракций, отобранных с помощью сит 251, 100 и 50 мкм.

а)

б)

Размер и распределение по размерам частиц фракций определяли с помощью оптического микроскопа Zeiss при пятикратном увеличении с визуальным измерением и подсчётом частиц. Объёмную (насыпную плотность) определяли в соответствии с ГОСТ 19440-94 [6]. С учётом истинной плотности частиц базальта (3,09 г/см3), по насыпной плотности рассчитывали объёмную и массовую доли частиц в порошках и их пористость, как объёмную долю пор в них. Сыпучесть порошков определяли по углу естественного откоса [7], а трение частиц — по коэффициенту внутреннего трения (тангенсу естественного угла откоса). Полученные характеристики порошков обобщены в табл. 1.

В качестве связующего использовали суспензионный полистирол марки GPPS 525 компании HMME .

Характеристики связующего суспензионного полистирола марки GPPS 525: средний размер частиц 50 мкм;

молекулярная масса 200 000 а. е.;

температура текучести 230^240 ° С;

температура стеклования 95^100 ° С;

насыпная плотность порошка 0,68 г/см3;

истинная плотность 1,05 г/см3;

в)

предел прочности на изгибе 33 МПа;

модуль упругости при изгибе 2 280 МПа;

теплостойкость 90 ° С;

коэффициент теплопроводности 0,14 Вт/(м • К);

коэффициент температурного линейного расширения 70 • 10-6 К-1.

Исходные порошкообразные высоконаполненные полимерные композиции

Рис. 1. Фотографии порошков аналога реголита различных фракций: а — фракция 50…100 мкм; б — фракция 101…250 мкм; в — фракция 251…599 мкм (фотографии сделаны автором)

В качестве исходных ПВПК (полуфабрикатов конечных композиционных материалов) исследовали уплотнённые (таблетированные или компак-тированные) смеси порошков аналога лунного грунта (наполнителя) и полистирола (связующего) с содержанием связующего 10, 15 и 20 масс. %.

Характеристики частиц и порошков фракций аналога реголита (базальта)

Таблица 1

|

Фракция порошка, мкм |

Средний размер частиц, мкм |

Насыпная (объёмная) плотность порошка, г/см3 |

Объёмная доля частиц в порошке, % |

Массовая доля частиц в порошке, % |

Пористость порошка, % |

Угол естественного откоса |

Коэффициент внутреннего трения |

|

251…599 |

386 ± 32,5 |

1,23 |

39,7 |

27,1 |

60,3 |

36,4 |

0,74 |

|

101…250 |

204 ± 12,3 |

1,17 |

38,1 |

16,4 |

61,9 |

35,0 |

0,70 |

|

50…100 |

64 ± 4,5 |

1,03 |

33,0 |

10,5 |

67,0 |

34,6 |

0,68 |

Смешивание порошков производили с помощью лабораторной мешалки VEB MLV ER-10 при частоте 5 Гц в течение 10 мин. Уплотнение образцов осуществляли при давлении 130 МПа в цилиндрической пресс-форме при температуре 20 ± 3 ° С. Диаметр отформованных образцов составлял 30,0 ± 0,05 мм, толщина 4,0 ± 0,1 мм (рис. 2).

Рис. 2. Образец порошкообразной высоконаполненной полимерной композиции на основе фракции 100…251 мкм порошка аналога реголита при содержании порошка полистирола 20 масс. % (фотография сделана автором)

Плотность ПВПК ( р обр) определяли в соответствии с ГОСТ Р 56679-2015 [8]. Их пористость ф п рассчитывали по относительной разности теоретической плотности композиций р т, т. е. их плотности в соответствии с обратным правилом смеси, и реальной плотности р обр, с использованием следующих соотношений:

Р т

;

Р с Р н

ф

п

( Р т — Р обр )

Р т

. 100%,

где g с и g н — содержание связующего и наполнителя соответственно, масс. %; р с и р н — плотность связующего и наполнителя соответственно, г/см3.

Прочность на сжатие образцов ПВПК определяли с помощью разрывной машины WDW 10E путём вдавливания в материал шарика 0 5,5 мм при скорости нагружения 1 мм/мин. За прочность на сжатие принималось усилие, при котором происходит разрушение образца.

Полученные данные о плотности, пористости и прочности при сжатии ПВПК обобщены в табл. 2.

Реологические свойства ПВПК исследовали с помощью установки «Полимер М-1» (методом Канавца), в котором образец композиции запрессовывается в форме с двумя соосными сфероцилиндрическими поверхностями и при заданной температуре нагружается крутящим моментом. По величине крутящего момента, при котором наблюдается деформирование образца с постоянной скоростью сдвига, равной 0,015 с–1, рассчитывали напряжение сдвига и коэффициент эффективной вязкости. Полученные результаты для композиций на основе наиболее мелкой фракции порошка базальта приведены в табл. 3.

Таблица 2

Плотность, пористость и прочность на сжатие компактированных образцов порошкообразных высоконаполненных полимерных композиций на основе трёх фракций порошка аналога реголита при различном содержании полимерного связующего

|

Фракция порошка, мкм |

Содержание порошка полистирол, масс. % |

Плотность, г/см3 |

Пористость, % |

Прочность при сжатии, Н |

|

251…599 |

10 |

1,95 ± 0,03 |

24,8 ± 0,9 |

74,0 ± 4,7 |

|

15 |

1,80 ± 0,02 |

24,6 ± 0,6 |

136,0 ± 7,3 |

|

|

20 |

1,72 ± 0,01 |

22,4 ± 0,3 |

220,4 ± 8,7 |

|

|

101…250 |

10 |

1,92 ± 0,02 |

25,9 ± 0,6 |

66,9 ± 4,4 |

|

15 |

1,77 ± 0,02 |

25,7 ± 0,6 |

133,6 ± 19,7 |

|

|

20 |

1,70 ± 0,01 |

23,3 ± 0,4 |

180,4 ± 17,8 |

|

|

50…100 |

10 |

1,89 ± 0,03 |

27,2 ± 0,9 |

29,5 ± 7,5 |

|

15 |

1,75 ± 0,01 |

26,8 ± 0,2 |

58,0 ± 2,9 |

|

|

20 |

1,68 ± 0,03 |

24,5 ± 1,1 |

96,0 ± 3,9 |

Таблица 3

Реологические свойства порошкообразных высоконаполненных полимерных композиций на основе наиболее мелкой фракции (50…100 мкм) порошка аналога реголита при двух содержаниях порошка связующего

|

Содержание полистирола, масс. % |

Заданная температура, ° С |

Напряжение сдвига, МПа |

Эффективный коэффициент вязкости, МПа ■ с |

|

10 |

100 |

0,082 |

5,48 |

|

230 |

0,079 |

4,69 |

|

|

20 |

100 |

0,070 |

5,25 |

|

230 |

0,069 |

4,52 |

Полимерные композиционные материалы

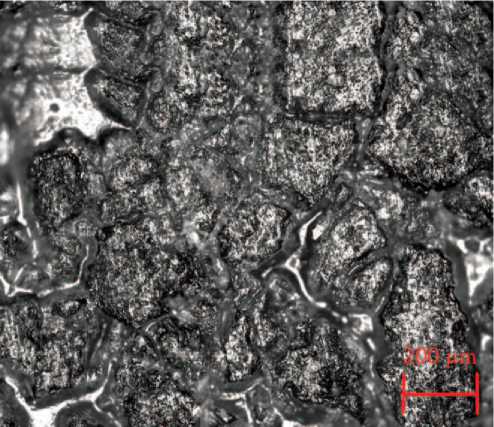

Образцы ПКМ на основе исследованных ПВПК получали прессованием ПВПК в пресс-формах при следующем режиме: давление 130 МПа, температура 235 ± 5 ° C, время выдержки 30 мин, длительность охлаждения в пресс-форме 1 ч.

Исследование структуры образцов ПКМ проводили с помощью микроскопа Zeiss , определение плотности и пористости — в соответствии с ГОСТ Р 56679-2015 [8], испытания на изгиб и сжатие — в соответствии с ГОСТ Р 56810-2015 [9] и ГОСТ 4651-2014 [10]. Ударную вязкость по Шарпи определяли в соответствии с ГОСТ 4647-2015 [11] с помощью маятникового копра «МК-0,5». Коэффициент теплопроводности определяли по методикам НИИграфит и в соответствии с ISO 22007-2:2015 [12]. Определение коэффициента теплопроводности проводили согласно ISO 22007-2:2015 [12] с использованием прибора Hot Disk TPS 2500 S ; температурного коэффициента линейного расширения — в соответствии с ISO 11359-2:1999 [13] методом ТМА на приборе TMAQ 400 EM .

Полученные данные обобщены на рис. 3 и в табл. 4–6.

Прибор Hot Disk TPS 2500 S предназначен для прецизионного анализа свойств теплопередачи, включая теплопроводность, температуропроводность и удельную теплоёмкость.

TMAQ 400 EM предназначен для термомеханического анализа и позволяет анализировать твёрдые тела, плёнки, волокна или порошки при температурах 150^1 000 ° С со скоростью нагревания до 200 ° С/мин.

а)

б)

в)

Рис. 3. Микрофотографии поверхности полимерных композиционных материалов на основе 10 масс. % связующего и различных фракций порошка аналога реголита: а — фракция 50…100 мкм; б — фракция 101…250 мкм; в — фракция 251…599 мкм (фотографии сделаны автором)

Таблица 4

Плотность и пористость полимерных композиционных материалов на основе различных фракций порошка аналога реголита и при различном содержании связующего

|

Фракция порошка наполнителя, мкм |

Содержание полистирола, масс. % |

Плотность, г/см3 |

Пористость, % |

|

251…599 |

10 |

2,33 ± 0,20 |

10,0 ± 0,4 |

|

15 |

2,24 ± 0,18 |

6,2 ± 0,3 |

|

|

20 |

2,13 ± 0,14 |

4,0 ± 0,4 |

|

|

101…250 |

10 |

2,30 ± 0,17 |

11,3 ± 0,3 |

|

15 |

2,21 ± 0,09 |

7,4 ± 0,3 |

|

|

20 |

2,10 ± 0,14 |

5,5 ± 0,3 |

|

|

50…100 |

10 |

2,27 ± 0,21 |

12,4 ± 0,3 |

|

15 |

2,19 ± 0,14 |

8,4 ± 0,5 |

|

|

20 |

2,06 ± 0,15 |

6,9 ± 0,4 |

Таблица 5

Деформационно-прочностные свойства полимерных композиционных материалов на основе различных фракций порошка аналога реголита и при различном содержании связующего

|

Фракция порошка наполнителя, мкм |

Содержание полистирола, масс. % |

Модуль упругости при изгибе, ГПа |

Прочность при изгибе, МПа |

Модуль упругости при сжатии, ГПа |

Прочность при сжатии, МПа |

Ударная вязкость, кДж/м2 |

|

251…599 |

10 |

2,35 ± 0,12 |

9,66 ± 0,68 |

2,73 ± 0,14 |

67,01 ± 4,85 |

1,24 ± 0,06 |

|

15 |

3,04 ± 0,15 |

12,54 ± 0,63 |

3,19 ± 0,19 |

101,20 ± 6,07 |

2,27 ± 0,14 |

|

|

20 |

4,11 ± 0,21 |

14,54 ± 1,02 |

3,78 ± 0,34 |

108,30 ± 5,41 |

3,41 ± 0,21 |

|

|

101…250 |

10 |

2,26 ± 0,11 |

8,82 ± 0,14 |

2,07 ± 0,19 |

57,25 ± 3,44 |

1,02 ± 0,09 |

|

15 |

2,88 ± 0,14 |

11,99 ± 0,96 |

2,48 ± 0,15 |

87,65 ± 6,14 |

2,04 ± 0,12 |

|

|

20 |

3,84 ± 0,19 |

14,07 ± 0,70 |

3,12 ± 0,19 |

95,70 ± 5,74 |

3,16 ± 0,22 |

|

|

50…100 |

10 |

2,08 ± 0,15 |

7,85 ± 0,70 |

1,64 ± 0,08 |

44,90 ± 2,25 |

0,82 ± 0,05 |

|

15 |

2,74 ± 0,13 |

11,92 ± 0,72 |

1,78 ± 0,09 |

78,05 ± 4,68 |

1,81 ± 0,14 |

|

|

20 |

3,20 ± 0,26 |

13,35 ± 0,8 |

2,64 ± 0,21 |

86,55 ± 6,06 |

2,89 ± 0,20 |

Таблица 6

Теплофизические свойства полимерных композиционных материалов на основе различных фракций порошка аналога реголита и при различном содержании связующего

|

Фракция порошка наполнителя, мкм |

Содержание полистирола, масс. % |

Коэффициент теплопроводности, Вт/(м ⋅ К) |

Коэффициент температурного линейного расширения, ×10–6 К–1 |

|

50…100 |

10 |

0,77 ± 0,04 |

13,3 ± 0,66 |

|

101…250 |

10 |

0,80 ± 0,05 |

14,9 ± 0,75 |

|

15 |

0,73 ± 0,05 |

14,9 ± 1,19 |

|

|

20 |

0,59 ± 0,03 |

16,3 ± 1,30 |

|

|

251…599 |

10 |

0,90 ± 0,07 |

16,3 ± 1,30 |

Выводы

Проведённые поисковые исследования ПВПК на основе трёх фракций порошка аналога лунного грунта

(базальта) и сравнительно небольшого количества (10…20 масс. %) порошка термопластичного полимера (полистирола) показали, что такие композиции при оптимизации фракционного состава и соотношения порошков наполнителя и полимерного связующего являются достаточно перспективными с точки зрения получения высоконаполненных ПКМ на основе порошков лунного грунта. Важнейшее влияние на технологические процессы фракционирования порошка лунного грунта, его смешивания с порошком связующего и консолидации, помимо сверхвысокого вакуума, должна оказывать низкая гравитация, затрудняющая самоуплотнение порошков под действием силы тяжести. Поэтому одной из задач при отработке процессов получения и переработки ПВПК должно быть выявление влияния гравитации на процессы смешивания и компакти-рования минеральных порошков аналога лунного грунта и термопластичных или термореактивных порошков полимерного связующего при минимальном содержании последних. Это можно исследовать с помощью установленной на российском сегменте Международной космической станции научной аппаратуры «Дисперсия», на которой была выполнена целевая работа по исследованию жидкофазных дисперсий и которая обеспечит проведение необходимых исследований порошковых (твердофазных) дисперсий с минимальными затратами времени и ресурсов в заявляемой целевой работе «Дисперсия-2». Наземная подготовка такой целевой работы потребует только конструирования и изготовления исследовательских кювет, учитывающих особенности порошковых дисперсий, процессов смешивания компонентов при вибрационном воздействии и процессах электризации.