Разработка программного обеспечения автоматизированной системы управления параметрами процесса формования изделий из полимерных композиционных материалов

Автор: Рахматуллин Айрат Эмирович, Постнов Вячеслав Иванович, Бурхан Олег Леонидович, Стрельников Сергей Васильевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-3 т.14, 2012 года.

Бесплатный доступ

В статье рассматриваются особенности алгоритма программного обеспечения автоматизированной системы управления технологическими параметрами формования изделий из полимерных композиционных материалов. Приведен анализ параметров процесса формования на примере стеклопластиков при использовании разработанного программного обеспечения.

Полимерные композиционные материалы, пкм, методы контроля, формование, узк-контроль

Короткий адрес: https://sciup.org/148201292

IDR: 148201292 | УДК: 678.01:620.179

Текст научной статьи Разработка программного обеспечения автоматизированной системы управления параметрами процесса формования изделий из полимерных композиционных материалов

Требование обеспечения высокого качества деталей из полимерных композиционных материалов (ПКМ) ставит задачи внедрения автоматизированных систем управления технологическими параметрами процесса формования с одновременным контролем структурных превращений материала.

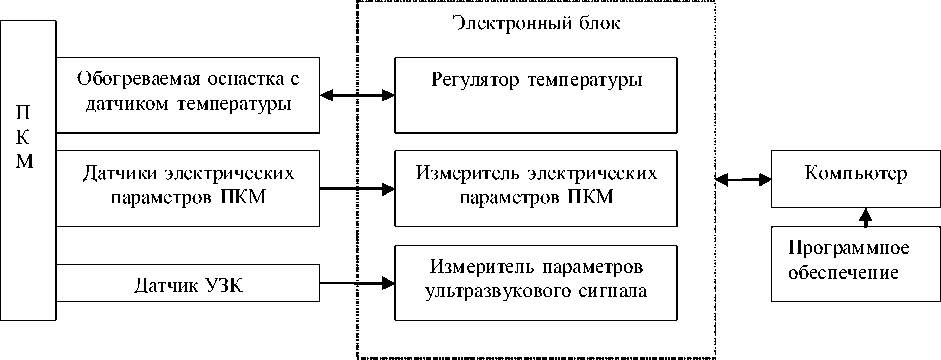

Для решения поставленной задачи была разработана схема автоматизированного контроля и управления нагревом обогреваемой выклееч-ной оснастки (рис. 1).

Компьютер осуществляет управление нагревом оснастки в соответствии с заданным режимом процесса формования и получаемыми данными от датчиков температуры. Управление осуществляется посредством электронного блока, к которому подключаются: температурные датчики, датчики электрических параметров ПКМ, ультразвуковой датчик [1, 2]. В память компьютера вводятся результаты измерения амплитуды ультразвукового сигнала и показания датчиков электрических параметров ПКМ, позволяющие проводить мониторинг процесса формования. Измерение электрических параметров приемлемо в основном для ПКМ с электроизоляционными наполнителями. В статье алгоритм работы с этими датчиками не рассматривается.

Для данной схемы был разработан алгоритм и компьютерное программное обеспечение (ПО), обеспечивающее три основных режима функционирования:

-

- режим настройки: задание в графическом виде температурно-временной зависимости

(программы), по которой будет производиться отверждение исследуемого образца, настройка ПО на параметры датчиков;

-

- рабочий режим: непрерывный опрос датчиков, отработка программы нагрева, вычисление требуемой мощности для достижения или поддержания заданной температуры на оснастке, используя метод пропорционально-интегрально-дифференциального регулирования [3], и выдача ее на регулятор температуры, отображение текущих значений датчиков на мониторе в графическом и цифровом виде;

-

- режим просмотра: открытие, отображение и обработка измеренных данных, сохраненных после выполнения рабочего режима.

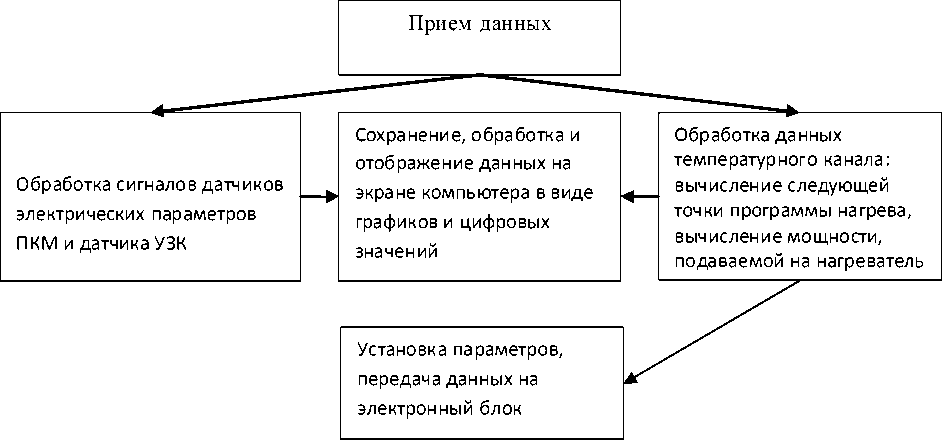

На рис. 2 представлен алгоритм работы программы в рабочем режиме.

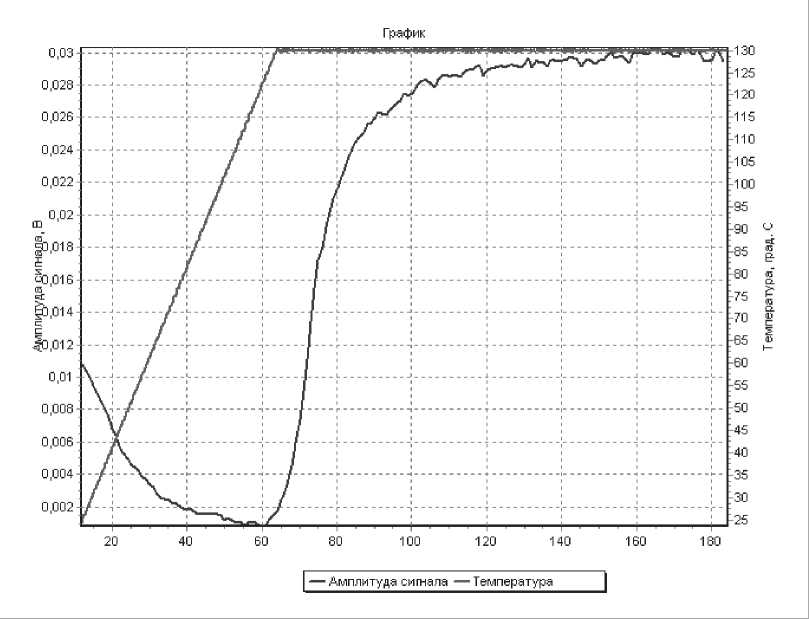

С применением разрабатываемой системы автоматизированного контроля и управления процессом отверждения на обогреваемой выклеечной оснастке были получены образцы стеклопластика СТ-69Н. В процессе формования проводились измерения амплитуды ультразвукового сигнала, прошедшего через стеклопластик. При этом на монитор выводились полученные значения параметров УЗК сигнала в графическом виде, характеризующие степень отверждения полимерной матрицы ПКМ. На рис. 3 приведён график температурной зависимости одного из параметров УЗК - амплитуды.

В общем случае амплитуда УЗК А определяется выражением:

A = A 0 e-a x , (1) где a - коэффициент поглощения, x - расстояние;

Коэффициент поглощения определяется следующим выражением:

Рис. 1. Контрольно-измерительная схема автоматизированного контроля и управления нагревом обогреваемой оснастки

Рис. 2. Алгоритм работы ПО в рабочем режиме

LT • ют • dT

1 + ю1 т1 ’

a = — • p-ю-c

где L – плотность спектра релаксаций; c – скорость ультразвука; a - коэффициент поглощения; E Д – модуль упругости полимерной цепи; p - плотность полимера, ю - круговая частота УЗК.

Анализ полученных данных показал, что в начале процесса формования, при повышении температуры, происходит снижение уровня ультразвукового сигнала. График изменения амплитуды имеет спад, что соответствует снижению вязкости связующего. Далее график проходит точку минимума, которая соответствует наименьшей вязкость связующего. При дальнейшем повышением температуры происходит процесс ускоренного гелеобразования и вязкость связующего растёт. Амплитуда ультразвука увеличи- вается и при достижении температуры нагрева 130 оС и последующей выдержке при этой температуре постепенно переходит в постоянную величину, что свидетельствует об окончании процесса отверждения полимерной матрицы стеклопластика.

Для подтверждения завершения процесса отверждения полимерной матрицы в образцах стеклопластика при достижении постоянного значения амплитуды ультразвукового сигнала на графике (рис. 3) проводилось физико-химическое исследование степени отверждения образцов стеклопластика. Полученные данные подтверждают, что процесс отверждения полимерной матрицы ПКМ завершается при переходе значений графика амплитуды в постоянную величину в зависимости от режима нагрева на 97 – 98%.

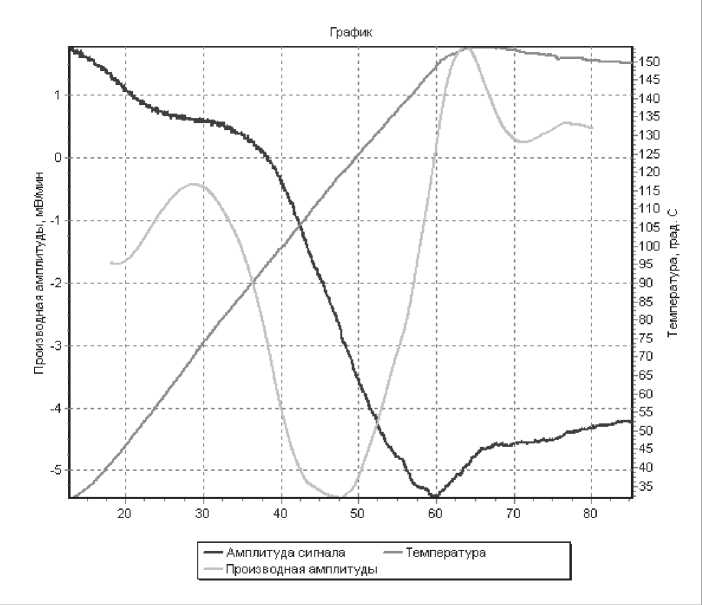

Для более точного определения критических точек фазовых превращений определяется вторая производная кривой изменения амплитуды УЗК (рис. 4).

Рис. 3. График изменения амплитуды ультразвукового сигнала в процессе формования стеклопластика на основе Т-10-14 и ЭДТ-69Н

Рис. 4. Изменение амплитуды УЗК при формовании ПКМ на основе ЛУП- 0,1 и ЭДТ69 и определение её второй производной

Переход второй производной через нулевое значение определяет наименьшее значение амплитуды УЗК, точку начала процесса ускорен- ного гелеобразования. При этом точность определения начала процесса гелеобразования увеличивается на 20-25%, что позволяет оператору обеспечивать необходимую оперативность ведения температурно-временного режима формования для получения высоких прочностных пока- 1.

заний в деталях ПКМ.

Проведенные исследования показывают высокую эффективность применения ультразвукового метода и разработанного ПО для 2. контроля и управления процессом формования ПКМ в производственных условиях. Предлагаемая методика является универсальной и применима как для ПКМ с электропро- 3. водными, так и с изоляционными армирующими наполнителями.

Список литературы Разработка программного обеспечения автоматизированной системы управления параметрами процесса формования изделий из полимерных композиционных материалов

- Никитин К.Е., Бурхан О.Л., Постнов В.И., Петухов В.И. Лабораторная установка для исследования и отработки режимов формования ИПФ 2003 полимерных композиционных материалов ультразвуковым методом//Заводская лаборатория. 2008. №4. С. 38-40

- Постнов В.И., Никитин К.Е., Бурхан О.Л., Петухов В.И., Орзаев В.Г. Исследование ультразвуковым методом структурных изменений в ПКМ в процессе формования полимерных композиционных материалов//Авиационные материалы и технологии. 2009. №3. С. 25-28.

- Денисенко В. ПИД -регуляторы: принципы построения и модификации//Современные технологии автоматизации. 2006. № 4. С. 66-74.