Разработка программного обеспечения для контроля параметров тяговых двигателей подвижного состава при ремонте

Автор: Золкин Александр Леонидович, Василенко Константин Александрович, Курунов Александр Владимирович, Тормозов Владимир Сергеевич

Рубрика: Информатика и вычислительная техника

Статья в выпуске: 2, 2020 года.

Бесплатный доступ

Исследуется комплексный подход и предложены результаты исследований в сфере разработки программного обеспечения с целью контроля параметров тяговых двигателей подвижного состава в процессе ремонтного производства с применением современных информационных технологий. Предлагается к рассмотрению программное обеспечение, которое позволяет максимально оперативно и точно осуществлять расчеты параметров тяговых двигателей локомотивов и моторвагонного подвижного состава в зависимости от их пробега.

Тяговый подвижной состав, двигатель, коллекторные пластины, изнашивание, измерение, контроль, программное обеспечение

Короткий адрес: https://sciup.org/148309071

IDR: 148309071 | УДК: 621.313.13 | DOI: 10.25586/RNU.V9187.20.02.P.134

Текст научной статьи Разработка программного обеспечения для контроля параметров тяговых двигателей подвижного состава при ремонте

Среди особо важных задач по развитию российской транспортной системы необходимо прежде всего обозначить наведение порядка и приведение в соответствие с требованиями современного уровня развития экономики с технологической и технической точки

Золкин А.Л. и др. Разработка программного обеспечения для контроля... 135

зрения, а также повышение качества перевозочного процесса в целом. Изначально данная задача должна решаться посредством обеспечения процесса перевозок современным подвижным составом нового поколения, соответствующего общемировым стандартам.

Принимая во внимание факт медленной замены парков отечественных транспортных организаций и завершения этого процесса не ранее 2030 г., специалисты-транспортники и ученые, занимающиеся проблемами в данной области, озадачены модернизацией существующего тягового подвижного состава (ТПС), диагностированием технического состояния их узлов и совершенствованием способов и технологий их ремонта, что, безусловно, окажет свое влияние на повышение надежности и эффективности эксплуатирования ТПС [7].

Скорость и степень развития научно-технического прогресса является ключевым фактором в повышении эффективности всех видов транспорта, в том числе и электроподвиж-ного состава (ЭПС). Современные экономические отношения в нашей стране, изменившиеся объемы перевозок, особенно грузовых, сформировали ряд особенностей в сфере ЭПС. В частности отмечается резкое обострение проблемы снижения эксплуатационных расходов, включая оптимизацию затрат на неплановые ремонты ТПС, экономии электроэнергии.

Первоочередного решения требуют задачи по внедрению ресурсосберегающих технологий и технических средств. Это отражено в рамках инвестиционной программы по ресурсосбережению, являющейся составной частью раздела об основных положениях «Транспортной стратегии Российской Федерации на период до 2030 года», утвержденной распоряжением Правительства Российской Федерации № 1734-р от 22.11.2008 г. [5].

Повреждения тяговых двигателей (ТД) в процессе их эксплуатации имеют тенденцию к увеличению, и это неизбежно. Средняя стоимость устранения отказа ТД в разы больше стоимости устранения повреждений иных видов оборудования.

На железнодорожной сети нашей страны фактическая интенсивность отказов ЭПС свидетельствует о том, что доля ТД составляет более 1/5 части отказов всего оборудования электровоза, а отказы по ТД имеют около 30%, при этом 85% ТД требуют капитального или частичного ремонта.

В результате увеличения эксплуатационного срока количество отказов ТД также увеличивается, что, в свою очередь, неизбежно ведет к сокращению парка эксплуатируемых электровозов и негативно отражается на их надежности. При этом особое значение имеет экономическая составляющая.

Непростые условия эксплуатации электровозов оказывают отрицательное воздействие на работу ТД, а по причине уязвимости коллекторно-щеточного узла (КЩУ) у ТД в результате воздействия ряда механических, электрических, тепловых факторов к ремонту КЩУ следует подходить комплексно [8].

Актуальность и целесообразность внедрения автоматизированных систем при ремонте подвижного состава

В реальности обстановка на железнодорожном транспорте такова: предприятиям – локомотивным ремонтным депо и заводам Желдорреммаша – в целях повышения качества ремонта и модернизации электровозов в объеме капитального ремонта с продлением срока службы необходимо внедрять разные новые методы, средства и технологии диа-

136 в ыпуск 2/2020

гностики и ремонта узлов электроподвижного состава. В результате возникает необходимость в разработке и внедрении в технологические процессы ремонта различных методов, способов, технологий и средств диагностирования и ремонта, имеющих своей целью повышение надежности КЩУ ТД, их коммутационной устойчивости и способствующих увеличению ресурса.

Целью исследования является повышение точности измерений, оперативности получения данных по изнашиванию коллекторных пластин ТД подвижного состава. В процессе ремонта ТД в локомотивных депо предлагается использовать информационно-управля-ющий комплекс, который сможет содействовать повышению контроля качества ремонта указанного узла.

Использование автоматизированных измерительно-вычислительных систем обеспечивает сокращение продолжительности ремонта и более интенсивное использование технологического оборудования при высокой точности и объективности результатов [3]. Все это достигается применением точных преобразователей измеряемых параметров, а также исключением ошибок при снятии показаний с приборов и обработке данных.

Разработка и внедрение автоматизированных систем в технологический процесс ремонта ТД

С целью решения поставленной задачи проанализирован существующий технологический процесс ремонта, производимый на основе действующих технологических карт ремонта ТД.

Согласно требованиям руководства по техническому обслуживанию и ремонту коллекторных двигателей постоянного тока типа ЭДП810У, а также учитывая специфику работы и организации технологического процесса сервисного локомотивного депо «Свердловск», рекомендуется к применению структурная схема автоматизированной системы контроля технического состояния коллекторов ТД электровозов 2ЭС6.

Автоматизированная система предполагает включение аппаратных и вычислительно-программных средств, в том числе базовый компьютер, осуществляющий учет данных по каждому приписанному к депо ТД, а также устройства, защищающие систему от сбоев в работе и т.д. [6].

Помимо этого, система должна отражать данные о локомотивах, на которых эксплуатировался данный тип ТД, его пробег, величины износов коллектора в ходе эксплуатации.

Создание указанной системы будет способствовать сведению воедино данных замеров, а также значительного объема технической документации по ТД, предоставив тем самым возможность в кратчайшие сроки получить всю необходимую информацию о состоянии коллектора.

В ходе реорганизации ОАО «РЖД» и передачи функций по ремонту сервисным компаниям, дирекции тяги как балансодержателю следует учитывать внедрение указанных систем в целях контроля за эксплуатируемыми локомотивами.

Данные должны вноситься в систему, как только локомотив поступил в приписной парк, и отслеживаться до момента исключения его из инвентаря [9]. Система дает возможность собрать требуемые данные статистики по неисправностям коллекторов ТД локомотивов и позволит прогнозировать отказы КЩУ.

Золкин А.Л. и др. Разработка программного обеспечения для контроля... 137

Структурно система представляет собой несколько функциональных подсистем:

-

• измерение данных износа объекта измерения;

-

• регистрация промежуточных и окончательных показаний;

-

• анализ и сравнение параметров износа с допускаемыми значениями;

-

• документальная фиксация результатов измерений.

Основные технические возможности программного обеспечения для контроля параметров ТД при ремонте

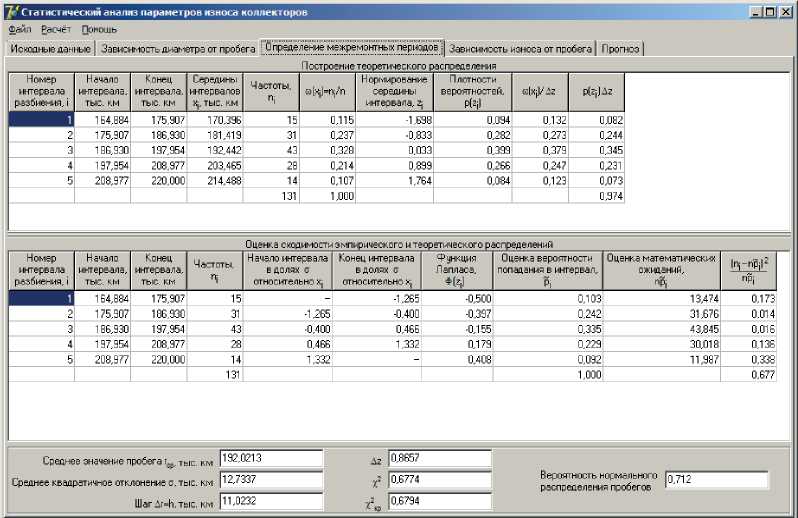

Предлагаемое авторами программное обеспечение главным образом предназначено осуществлять статистический расчет параметров износа коллекторов в зависимости от пробега ТД [4].

Внешний вид окна пакета программного обеспечения представлен на рисунке. Каждое измерение занимает по две строки в таблице. В поле «Номинальный диаметр коллектора, мм» следует вводить данные номинального диаметра коллектора в миллиметрах. На вкладке «Прогноз» по окончании расчета исходных данных имеется возможность рассчитать прогнозируемый диаметр коллектора и прогнозируемую величину износа в зависимости от пробега.

Вкладка «Определение основных параметров износа коллектора с результатами расчетов»

Исходные данные для работы пакета программного обеспечения:

-

• размеры диаметра коллектора ТД;

-

• информация о типе и номере двигателя, его основные технические характеристики;

-

• фамилия, имя, отчество испытателя;

138 в ыпуск 2/2020

-

• значение допуска биения;

-

• величина пробега двигателя.

По мере получения данных об относительных диаметрах коллекторов ТД из накопителя автоматизированной системы, из файла или набранного испытателем вручную пакет программного обеспечения автоматически рассчитывает диагностические параметры: биения и среднеквадратичного отклонения относительных высот коллекторных пластин, максимального значения перепадов коллекторных пластин и их среднеквадратичного отклонения, а также результатов гармонического анализа профиля коллектора ТД [10]. По результатам расчета диагностических параметров пакет программного обеспечения формирует заключение о возможности эксплуатации исследуемого коллектора ТД.

В пакет включена функция расчета диагностических параметров без учета n -го количества гармоник; имеются опции «Восстановление профиля» и «Вторая производная», дающие возможность построить функцию профиля коллектора и график изменения второй производной функции профиля коллектора без учета n -го количества гармонических составляющих.

По мере производства демонтажа ТД из-под электровоза рекомендована регистрация профиля коллектора до деповского ремонта при помощи предлагаемого программного обеспечения [2]. Вычисление данных математического ожидания и среднеквадратичного отклонения относительных высот ламелей коллектора, а также значений амплитуды первой и пятой гармонических составляющих профиля коллектора дает возможность определить степень отклонения профиля коллектора от идеальной цилиндрической формы и необходимость механической обработки коллектора.

Если состояние поверхности коллектора удовлетворительно, оценивается площадь фигур изменения интенсивности электромеханического износа ламелей коллектора относительно площади контакта ламели и щетки.

В процессе проведения механической обработки производится регистрация профиля коллектора ТД [1]. С учетом изменений данных амплитуды первой и пятой гармонических составляющих профиля коллектора готовится заключение о качестве его механической обработки.

По величине среднеквадратичного отклонения относительных высот ламелей коллектора и степени соответствия закона распределения относительных высот коллекторных пластин нормальному формируется заключение о степени отклонения профиля коллектора от идеальной цилиндрической формы.

Если механическая обработка не удовлетворяет установленным требованиям, должны быть выявлены причины некачественного выполнения работ и сформирован комплекс мер по их устранению.

Удовлетворительное состояние рабочей поверхности коллектора электродвигателя позволяет исключить операцию его механической обработки.

Проведение сборочных операций рекомендуется завершать регистрацией профиля коллектора ТД. В результате оценки изменений значений амплитуды первой и пятой гармонических составляющих функции профиля коллектора по мере завершения сборочных операций необходимо оценить качество сборки электродвигателя.

Золкин А.Л. и др. Разработка программного обеспечения для контроля... 139

Заключение

С учетом указанных возможностей разработанного программного обеспечения можно сделать достоверное предположение, что оно будет способствовать повышению уровня надежности ТД и позволит увеличить срок их эксплуатации за счет повышения качества измерений изнашивания и своевременности ремонта коллекторных пластин. Внедрение модернизированного технологического процесса ремонта ТД даст возможность существенно повысить достоверность и объективность диагностирования состояния рабочей поверхности коллектора электродвигателя в условиях локомотивного депо, что в результате повысит работоспособность ТД магистральных электровозов в процессе их эксплуатации – позволит снизить количество отказов, уменьшить число неплановых ремонтов и увеличить их срок службы.

Список литературы Разработка программного обеспечения для контроля параметров тяговых двигателей подвижного состава при ремонте

- Золкин А.Л. Разработка информационно-управляющей системы для контроля износа коллекторов тяговых электродвигателей // Вестник Донецкой академии автомобильного транспорта. 2019. Вып. 2. С. 65-74.

- Золкин А.Л. Разработка информационно-управляющей системы для сбора, обработки и передачи данных о техническом состоянии коллекторов электродвигателей // Научно-технические аспекты инновационного развития транспортного комплекса: сб. науч. тр. по материалам V Междунар. науч.-практ. конф. (22 мая 2019 г.). Донецк: ДАТ, 2019. С. 48-53.

- Золкин А.Л., Кленюшин Д.С. Сравнительный анализ показателей работы систем ИХ АВГД и КАС АНТ (КАСАТ) в ОАО "РЖД" и пути повышения надежности их работы // Наука и образование транспорту: Наука и образование транспорту: материалы XII Междунар. научно-практич. конф. Т. 1 / редкол.: И.К. Андрончев [и др.]. Самара: СамГУПС, 2019. С. 24-29.

- Золкин А.Л., Клюканов А.В., Шмойлов А.Н. Автоматизация процесса измерений износа пластин коллектора тягового электродвигателя // Наука и образование транспорту: материалы X Междунар. науч.-практ.конф. Т. 1 / редкол.: Д.В. Железнов [и др.]. Самара: СамГУПС, 2017. С. 32-34.

- Исмаилов Ш.К., Селиванов Е.И., Золкин А.Л. Критерии эффективности диагностических признаков тяговых электрических машин и их сравнительная оценка // Наука и образование транспорту: материалы IV Всерос. науч.-практ. конф., посвящ. 90-летию транспортного образования в Оренбургской области (Оренбургского техникума железнодорожного транспорта) (20-21 октября 2011 г.). Самара; Оренбург: СамГУПС, 2011. С. 6-8.

- Пат. 2571622, G01D 21/00, G01N 3/56, G01R 31/34. Способ контроля износа пластин коллектора тягового электродвигателя / Золкин А.Л. № 2014135126/28; заявл. 27.08.2014; опубл. 20.12.2015. Приоритет 27.08.2014. Бюл. № 35 // Изобретения. Полезные модели. 2015.

- Свидетельство об официальной регистрации программы для ЭВМ № 008612373. Программа для расчета статистических параметров износа коллекторов ТЭД / А.Л. Золкин, Ю.Е. Просвиров // Зарег. 16.05.2008 г. в реестре программ. М.: Роспатент, 2008.

- Тормозов В.С., Золкин А.Л., Василенко К.А. Настройка, обучение и тестирование нейронной сети долгой краткосрочной памяти для задачи распознавания образов // Промышленные АСУ и контроллеры. 2020. № 3. С. 52-57.

- Ivnitskii V., Moiseev A. New Results for a Thinned Renewal Process // Communications in Computer and Information Science. 2016. Vol. 638. P. 132-139.

- Krakovsky Y., Luzgin A. Robust Interval Forecasting Algorithm Based on a Probabilistic Cluster Model // Journal of Statistical Computation and Simulation. 2018. P. 2309-2324.