Разработка рационального состава полиферментной композиции в технологии биоотварки хлопчатобумажных тканей

Автор: Ленько К.А., Ясинская Н.Н., Скобова Н.В.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Химическая технология

Статья в выпуске: 3 (49), 2024 года.

Бесплатный доступ

В последние десятилетия активизировались исследования в направлении биохимических способов подготовки текстильных материалов из целлюлозных волокон. Особую практическую значимость с точки зрения экологичности и сохранения целлюлозы имеют ферменты, проявляющие активность при низких температурах и в нейтральных средах. Так, авторами проводились исследования по биоотварке хлопчатобумажных тканей полиферментными композициями, состоящими из белорусских (ООО «Фермент») препаратов целлюлолитического и пектолитического действия, в ходе которых наблюдались недопустимые потери прочности материалов после обработки. Цель работы - провести рационализацию состава полиферментной композиции в технологии биоотварки хлопчатобумажных тканей белорусскими ферментными препаратами фирмы ООО «Фермент». Проведена биоотварка предварительно расшлихтованной хлопчатобумажной ткани полотняного переплетения. Эксперимент проводился по матрице Кано с двумя повторностями серии опытов. В качестве входных факторов выбраны концентрации ферментных препаратов, обладающие целлюлазной и пектиназной активностью. В качестве выходных параметров выбраны капиллярность, гигроскопичность и разрывная нагрузка ткани. В результате обработки экспериментальных данных получены теоретико - экспериментальные зависимости гигиенических и физико - механических свойств хлопчатобумажных тканей после биоотварки от качественного и количественного состава полиферментной композиции. По полученным моделям построены графические образы зависимости свойств хлопчатобумажных тканей после биоотварки от качественного и количественного состава полиферментной композиции. Установлено, что на все свойства в большей степени оказывает влияние концентрация препарата, обладающего целлюлолитической активностью. Исходя из анализа графиков зависимости гигиенических и физико - механических свойств хлопчатобумажных тканей после биоотварки от состава полиферментной композиции определены рациональные концентрации ферментных препаратов белорусского производства: Энзитекс ЦКО - 2,5-3 г/л, Энзитекс Био-К -2,5-3 г/л.

Разрывная нагрузка, фермент, пектиназа, гигроскопичность, капиллярность, подготовка ткани к крашению, целлюлаза

Короткий адрес: https://sciup.org/142243624

IDR: 142243624 | УДК: 677.047.2 | DOI: 10.24412/2079-7958-2024-3-75-84

Текст научной статьи Разработка рационального состава полиферментной композиции в технологии биоотварки хлопчатобумажных тканей

DOI:

Подготовка текстильных материалов из природных целлюлозных волокон включает комплекс операций, часть из которых носят характер чисто механического или физического воздействия на материал. К физико-химическим и химическим операциям отделочного производства относятся расшлихтовка, отварка, беление, мерсеризация (Кулигин и Евдокимова, 2012).

Известно, что удаление крахмальной шлихты с поверхности и из межволоконных пространств нитей повышают гидрофильные свойства ткани лишь на % от требуемого уровня капиллярности (Алеева, 2014). Для достижения требуемой смачиваемости и гидрофильности ткани необходимо проведение операции отварки. Процесс отварки хлопчатобумажных тканей способствует удалению природных примесей целлюлозы (воск, пектин, азотистые, зольные вещества и т. д.) и механических примесей, нанесенных в процессах прядения и ткачества (замасливатели, антистатики, шлихта и т. д.). Удаление примесей в свою очередь способствует приданию равномерной, высокой смачиваемости и сорбции (Барышева, 2006).

Ухудшение экологической обстановки заставляет задуматься об огромном количестве токсичных веществ, применяемых в отделочном производстве текстильных материалов (Рахматуллина и Панкова, 2022). На сегодняшний день современные методы получения отваренных хлопчатобумажных тканей основаны на применении экологически небезопасных химических реагентов (щелочи, кислоты, ПАВы), многозатратны и энергоёмки (Ясинская и др., 2021). Также известно, что при щелочной отварке наряду с процессом облагораживания происходит деструкция целлюлозы по глюкозидным связям, ведущая к деполимеризации цепных молекул в более короткие фрагменты (Калдыбаев и др., 2020).

Биоотварка с применением ферментов, обеспечивающего селективное воздействие на гетерополимерную волокнистую систему, может стать альтернативной подготовкой для устранения изъянов щелочного процесса целлюлозных материалов (Барышева, 2006; Топорищева и др., 2022). Выбор фермента для обработки текстильного материала определяется набором химических реакций, которые должны быть ускорены (Переволоцкая и др., 2002). Известно, что наилучшее качество подготовки целлюлозных текстильных материалов может быть получено в ходе биообработки препаратами, являющимися полиферментными. При этом главной отличительной особенностью этих препаратов является целлюлазная активность (Барышева, 2006). Ферментативные технологии, заменяющие щелочную отварку в процессах подготовки хлопчатобумажных тканей, основаны на обработке полиферментными композициями также содержащими пектиназы.

Несмотря на большой спрос на биотехнологии в текстильной промышленности, значительное количество исследований в этой области, существенного прогресса в промышленном использовании ферментных препаратов и их композиций на стадии отделки целлюлозосодержащих текстильных материалов не наблюдается. Внедрение биотехнологий в текстильное производство сдерживается вследствие необходимости сохранения высокой культуры производства, отсутствия теоретически обоснованного выбора биопрепаратов для процессов облагораживания текстильных материалов с учетом их избирательного действия на примеси различной природы.

В настоящее время в Республике Беларусь множество импортной продукции попали под санкции, что затронуло и товары текстильной химии. Кроме того, закупка дорогостоящих текстильно-вспомогательных веществ из-за рубежа предполагает увеличение производственных затрат в разы. Таким образом, для того чтобы сдержать рост себестоимости готовой отечественной продукции, актуальным является вопрос импортозаме-щения текстильной химии.

Ведущим белорусским производителем высокоэффективных ферментных препаратов является компания ООО «Фермент». Компания специализируется на выпуске ферментных препаратов для животноводства, кожевенной и меховой промышленности, пищевой промышленности, целлюлозно-бумажной промышленности. В связи с остро стоящей проблемой импортозамещения, сравнительно недавно ООО «Фермент» начало специализироваться на выпуске ферментов данного назначения. С учетом вышесказанного, актуальным является оценка возможности использования ферментных пре- паратов данного производителя в процессах заключительной отделки текстильных материалов.

Так, авторами проводились исследования по биоотварке хлопчатобумажных тканей полиферментными композициями белорусского производства, состоящими из препаратов целлюлолитического и пектолитического действия, в ходе которых наблюдались недопустимые потери прочности материалов после обработки (Ленько и Ясинская, 2022; Котко и др., 2020). Учитывая данное явление, дальнейшая работа направлена на выбор рациональной концентрации целлюлолитических и пектоли-тических ферментных препаратов, которые в большей степени влияют на структуру целлюлозного волокна. Объект и методы исследования

Проведена биоотварка предварительно расшлихтованной хлопчатобумажной ткани полотняного переплетения арт. 854 (ОАО «Барановичское производственное хлопчатобумажное объединение») по схеме, представленной на рисунке 1. Эксперимент проводился по матрице Кано с двумя повторностями серии опытов. Для определения количества опытов проводили пробную серию дублирующих опытов, производили статистическую обработку результатов эксперимента и определяли минимально необходимое количество повторов (Бойко и Кудеников, 2016). В качестве входных факторов

Смачивание с ПАВ t = 30 °C, т = 10 мин

Биоотварка: Энзитекс ЦКО Энзитекс Био-К

АУкусная кислота до pH = 4,5 t = 45-50 °C, т ~ 40 мин

Промывка

Дезактивация фермента t - 90 °C, т - 10 мин

СТромывка. ]

Рисунок 1 – Схема проведения биоотварки Figure 1 – Schematic of the bioscouring выбраны концентрации ферментных препаратов производства ООО «Фермент», обладающие целлюлазной и пектиназной активностью – Энзитекс ЦКО и Энзитекс Био-К соответственно.

Энзитекс ЦКО – кислая целлюлаза активностью 10000 ед/г (оптимальные условия действия: pH от 4,5 до 5,5, рабочая температура 40–60 оС). Энзитекс Био-К – кислая пектиназа активностью 6500 ед/г (оптимальные условия действия: pH от 3,0 до 4,5, рабочая температура 40–60 оС).

В качестве выходных параметров выбраны капиллярность, гигроскопичность и разрывная нагрузка ткани. Капиллярность и гигроскопичность ткани исследовали в соответствии с ГОСТ 3816-81 «Полотна текстильные. Методы определения гигроскопических и водоотталкивающих свойств» (с Изменениями N 1-4). Разрывную нагрузку ткани исследовали на разрывной машине РМ 3 согласно ГОСТ 6611.2-73 «Нити текстильные. Методы определения разрывной нагрузки и удлинения при разрыве» .

Интервалы и уровни варьирования входных факторов представлены в таблице 1.

В результате обработки экспериментальных данных в программе Statistica for Windows получены теоретико-экспериментальные зависимости гигиенических и физико-механических свойств хлопчатобумажных тканей после биоотварки от качественного и количественного состава полиферментной композиции. Значимость коэффициентов регрессии полученных моделей оценивали по p-level уровню, который должен принимать значения p ≤ 0,05. Только в этом случае коэффициент считается значимым. Достоверность моделей подтверждается высоким значением коэффициента детерминации.

Экспериментальные исследования и обсуждение результатов

Модель зависимости гигроскопичности от концентрации целлюлолитического и пектолитического фер- ментных препаратов (R2 = 0,99215):

. (1)

Модель зависимости капиллярности от концентрации целлюлолитического и пектолитического ферментных препаратов ( R2 = 0,94187):

К = 166,32 + 18,67 • %! + 8,56 • Х2 . (2)

Модель зависимости разрывной нагрузки от концентрации целлюлолитического и пектолитического ферментных препаратов:

– по основе ( R2 = 0,95606)

. (3)

– по утку ( R2 = 0,97847)

. (4)

Данные показателя гигроскопичности описываются моделью первого порядка, что указывает на отсутствие влияния концентрации фермента пектолитической активности на указанное свойство (Марущак и др., 2023). Данные коэффициента капиллярности описываются линейной зависимостью от анализируемых факторов. Экспериментальные данные по разрывной нагрузке хлопчатобумажной ткани представлены моделями второго порядка. При этом очевидно, что с увеличением концентрации двух препаратов прочность материала снижается одновременно в двух направлениях (по основе и утку).

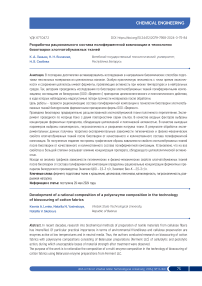

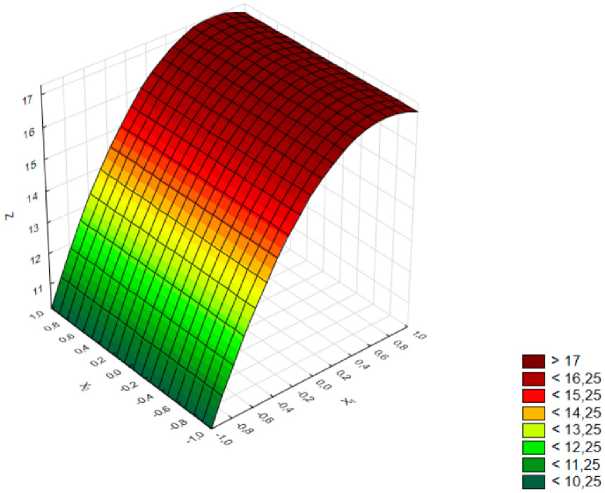

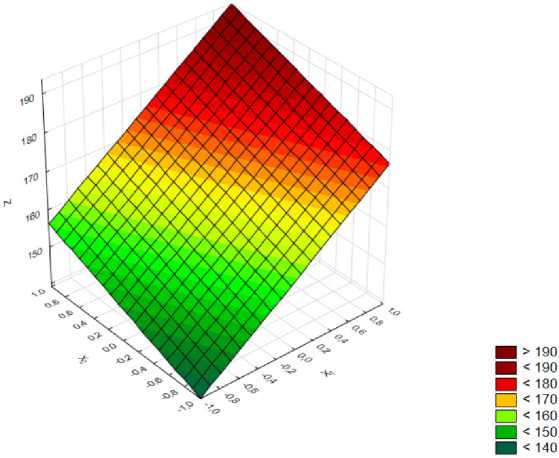

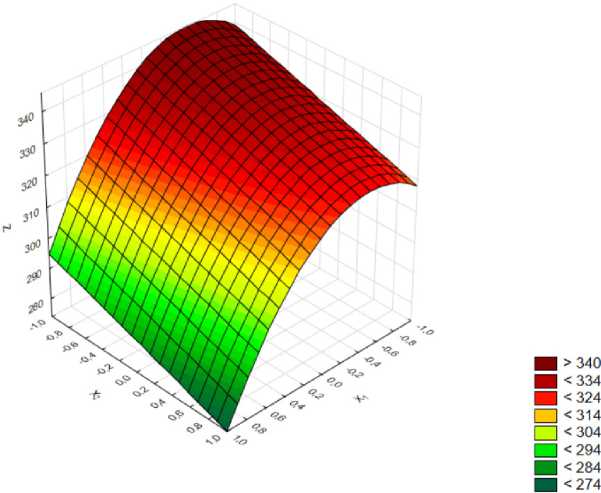

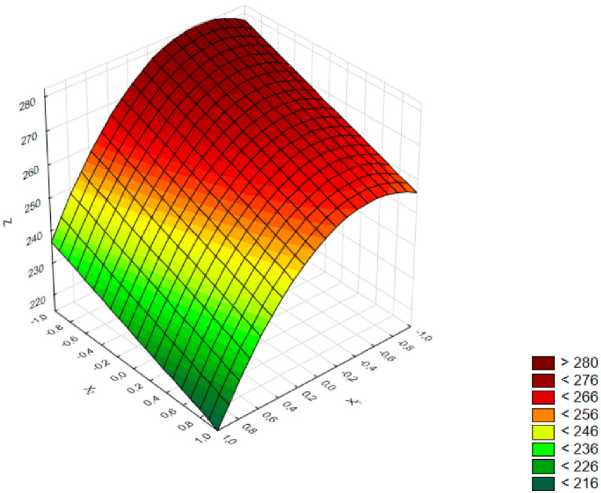

По полученным моделям построены графические образы зависимости свойств хлопчатобумажных тканей после биоотварки от качественного и количественного состава полиферментной композиции, позволяющие выявить области рациональных решений при выборе гигиенических и физико-механических свойств (рисунки 2–4).

Анализ полученных моделей показывает, что увеличение концентрации препаратов ухудшает прочностные

Таблица 1 – Уровни и интервалы варьирования факторов Table 1 – Levels and intervals of factor variations

|

Факторы |

Нижний уровень (-1) |

Основной уровень (0) |

Верхний уровень (+1) |

Интервал варьирования |

|

Концентрация Энзитекс ЦКП, г/л, Õ1 |

0,5 |

2,5 |

4,5 |

2 |

|

Концентрация Энзитекс Био-К, г/л, Õ2 |

0,5 |

2,5 |

4,5 |

2 |

Рисунок 2 – Графическая зависимость гигроскопичности (%) от концентрации целлюлолитического и пектолитического ферментных препаратов Figure 2 – Graphical dependence of hygroscopicity (%) on the concentration of cellulolytic and pectolytic enzyme preparations

Рисунок 3 – Графическая зависимость капиллярности (мм/час) от концентрации целлюлолитического и пектолитического ферментных препаратов

Figure 3 – Graphical dependence of capillarity (mm/hour) on the concentration of cellulolytic and pectolytic enzyme preparations

а

б (b)

Рисунок 4 – Графическая зависимость разрывной нагрузки (Н) по основе (а) и утку (б) от концентрации целлюлолитического и пектолитического ферментных препаратов Figure 4 – Graphical dependence of breaking load (N) on the warp (a) and weft (b) on the concentration of cellulolytic and pectolytic enzyme preparations свойства материала, улучшая при этом гидрофильные. Увеличение гигроскопичности и капиллярности хлопчатобумажной ткани обусловлено гидролитическим расщеплением пектиновых веществ целлюлозного волокна и самой целлюлозы (Koksharov et al., 2015). Таким образом, придание текстильному материалу высокой гидрофильности достигается за счет деструкции гидрофобных примесей (воскообразных веществ, пектина, зольных веществ), а также нарушения связей между примесями волокна и непосредственно целлюлозой (Чешкова, 2007).

На все свойства в большей степени оказывает влияние концентрация препарата, обладающего целлюлолитической активностью. На показатель гигроскопичности концентрация пектиназы не оказывает влияния вовсе. Полученные результаты позволяют предположить, что наиболее ценными ферментами для лучшей подготовки хлопковых тканей являются целлюлазы, частично разрушающие первичную стенку целлюлозных волокон (Барышева, 2006).

Разрывная нагрузка ткани в обоих направлениях уменьшается после биообработки вне зависимости от вида используемого фермента. Это происходит за счет гидролиза целлюлозы. Целлюлозные материалы являются по физической структуре аморфно-кристаллическими полимерами, у которых большей доступностью отличаются аморфные области, поэтому с них и начинается гидролиз, так как в эти структурные области в первую очередь проникают белковые молекулы фермента (Алеева и др., 2018).

Для выявления области рациональных решений необходимо установить ограничения на выходные параметры (свойства материала), которые регламентируются ГОСТ 29298-2005 «Ткани хлопчатобумажные и смешанные бытовые. Общие технические условия», а также рекомендациями производителя хлопчатобумажных постельных тканей ОАО «БПХО»:

– разрывная нагрузка по основе – не менее 294 Н;

– разрывная нагрузка по утку – не менее 196 Н;

– гигроскопичность – не менее 15 %;

– капиллярность – не менее 150 мм/60 мин.

Анализ графиков позволяет выбрать область рациональных значений концентрации ферментных препаратов в составе полиферментной композиции: концентрация Целлюлаза VI – 2,5–3 г/л, концентрация Пектиназа – 2,5–3 г/л.

Выводы

В результате обработки экспериментальных данных получены теоретико-экспериментальные зависимости эксплуатационных свойств хлопчатобумажных тканей после биоотварки от качественного и количественного состава полиферментной композиции белорусского производства. По полученным моделям построены графические образы зависимости свойств хлопчатобумажных тканей после биоотварки от качественного и количественного состава полиферментной композиции. Согласно анализу полученных моделей, установлено:

– увеличение концентрации препаратов ухудшает прочностные свойства материала, улучшая при этом гидрофильные;

– разрывная нагрузка ткани в обоих направлениях уменьшается после биообработки вне зависимости от вида используемого фермента;

– на все исследуемые свойства (капиллярность, гигроскопичность, разрывная нагрузка по основе и утку) в большей степени оказывает влияние концентрация препарата, обладающего целлюлолитической активностью.

Исходя из анализа графиков зависимости гигиенических и физико-механических свойств хлопчатобумажных тканей после биоотварки от состава полиферментной композиции определены рациональные концентрации ферментных препаратов белорусского производства: Энзитекс ЦКО – 2,5–3 г/л, Энзитекс Био-К – 2,5–3 г/л.

Список литературы Разработка рационального состава полиферментной композиции в технологии биоотварки хлопчатобумажных тканей

- Алеева, C.B. (2014). Методологические основы совершенствования процессов биохимической модификации льняных текстильных материалов. Иваново: ИВГПУ, Российская Федерация.

- Алеева, C.B., Лепилова, О.В. и Кокшаров, С.А. (2018). Биохимические методы развития удельной поверхности льняных материалов для получения сорбентов и демпфирующих композитов. Известия высших учебных заведений. Технология текстильной промышленности, ПО. 4, С. 89-95.

- BULLETIN oTVitebslCSTäte Technological U,„SBStv, ЯШ, № T(49j

- Барышева, Н.В. (2006). Разработка основ ферментативной технологии отварки хлопчатобумажных тканей. Москва: РГБ, Российская Федерация.

- Бойко, А.Ф. и Кудеников, Е.Ю. (2016). Точный метод расчета необходимого количества повторных опытов. Вестник Белгородского государственного технологического университета им. В.Г. Шухова, ПО. 8, С. 128-132.

- Калдыбаев, PI, Набиев, Д.С. и Калдыбаева, Г.Ю. (2020). Исследование влияния пероксидной отбелки на вязкость И степени белизны хлопковой целлюлозы. Известия высших учебных заведений. Технология текстильной промышленности, по. 4, С. 88-93.

- Котко, К.А. Ясинская, H.H. и Скобова, Н.В. (2020). Нетрадиционный способ придания мягкости хлопкольняным махровым изделиям. Материалы и технологии, ПО. 5, С. 7-10.

- Кулигин, М.Л. и Евдокимова, В.А. (2012). Разработка технологии расшлихтовки хлопчатобумажных текстильных материалов. BicHUK Хмелъницъкого национального университету, ПО. 5, С. 107-111.

- Ленько, К.А. и Ясинская, H.H. (2022). Исследование содержания примесей хлопкового волокна после биохимической подготовки к крашению С использованием полиферментных КОМПОЗИЦИЙ. Известия высших учебных заведений. Технология текстильной промышленности, ПО. 5, С. 118-126.

- Марущак, Ю.И., Ясинская, H.H., Скобова, Н.В. и Сергеев В.Ю. (2023). Зависимость физико-механических свойств эко-КОЖ ОТ условий формирования полимерного покрытия. Вестник Витебского государственного технологического университета, ПО. 44, С. 102-113.

- Переволоцкая, В.К., Афанасьева, В.А. и Головина, Л.А. (2002). Применения в льноотделочном производстве фермента Целловиридина Г2X. Журнал российского химического общества им. Д. II. Менделеева, vol. XLVI, ПО. 2, С. 52-55.

- Рахматуллина, Г.Р. и Панкова, Е.А. (2022). Инновационные, экологически безопасные технологии получения высококачественных КОЖ. Известия высших учебных заведений. Технология текстильной промышленности, vol. 397, по. 1, С. 192-196.

- Топорищева, H.A., Пешкова, A.B., Каменева, O.A. и Кузнецова, A.A. (2022). Практика колорирования тканей на основе котонина С сохранением природной окраски лигнина льна. Дизайн, технологии и инновации в текстильной и легкой промышленности (ПННОВАЦПП-2022), vol. 1, С. 49-51.

- Пешкова, A.B. (2007). Ферменты и технологии для текстиля, моющих средств, кожи, меха. Иваново: ИВГПУ, Российская Федерация.

- Ясинская, H.H., Скобова, Н.В. и Ленько, К.А. (2021). Оценка возможности перехода на энергосберегающий режим крашения целлюлозных материалов. Вестник Витебского государственного технологического университета, по. 40, С. 158-167.

- Koksharov, S.A., Aleeva, S.V. and Lepilova, O.V. (2015). Nanostructural biochemical modification of flax fiber in the processes Of its preparation for spinning. A UTEX Research journal, vol. 3, pp. 215-225.