Разработка расходомера для автоматизации и управления расходом угольной пыли

Автор: Курбанова Н.М., Раббимов У.Ш., Суллиев М.А.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 3 (9), 2016 года.

Бесплатный доступ

В данной работе предлагаются основные преимущества разработанного расходомера для автоматизации и управления расходом угольной пыли на горелке.

Уголь, расходомер, давление, термометр, аэросмесь, угольная пыль, тепло электрическая станция, надежность, установка

Короткий адрес: https://sciup.org/140268315

IDR: 140268315

Текст научной статьи Разработка расходомера для автоматизации и управления расходом угольной пыли

Уголь является самым распространенным топливом для ТЭС, так, как является единственным энергоносителем, которым Украина располагает в достаточном количестве. Оптимальная работа котла достигается при поддержании стехиометрического состава воздух – топливо по всем горелкам котла. Регулировка равномерности подачи топлива, в настоящее время, производится специалистами наладки по вторичным признакам и нарушается при смене режима работы котла, что ведет к экономическим потерям из – за уноса горючего, перекосов температурного поля в котле и т.п. Поэтому стоит задача непосредственного измерения расхода угольной пыли на горелку в реальном режиме времени.

Для измерения расхода угольной пыли в мире активно применяется расходомеры, основанные на методах отбора проб. Существует несколько методов отбора проб, но основные – метод ISO 9931 и метод ASTM/ASME. Эти методы основаны на отборе серии проб из трубы, по которой подается угольная пыль. К основным недостаткам методов отбора проб следует отнести сложность реализации непрерывного режима измерения контролируемого параметра, наличие элементов, требующих регулярной замены, потребность в обслуживающем персонале, необходимость приобретения дорогостоящего оборудования и остановки энергоблока для его монтажа [1].

В экономических условиях, расходомеры, основанные на методах отбора проб не находят широкого применения [2,3]. Поэтому существует необходимость разработки расходомера, который бы обеспечивал непрерывное измерение расхода угольной пыли на горелки парового котла, был технологичен в установке, удобен в эксплуатации и, при этом, имел хорошие показатели точности и приемлемую стоимость.

Основные преимущества разработанного расходомера

Разработанный расходомер удовлетворяет следующим требованиям :

-

1. Удобно в установке и эксплуатации;

-

2. Высокая надежность;

-

3. Хорошие показатели точности (погрешность ̴ 3%);

-

4. Сравнительно низкая стоимость.

Разработанный прибор выполняет следующие функции :

-

• Непрерывное измерение расхода угольной пыли на горелку котла;

-

• Отображение информации в числовом виде и в виде графика;

-

• Возможность сохранения результатов измерений за длительный период для ведения архива и последующей обработки и анализа;

-

• Возможность использования сигнала для автоматизации управления расходом угольной пыли на горелку.

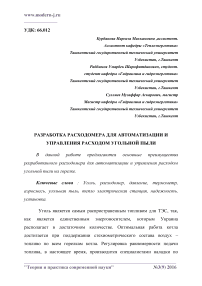

Рис.1. Технологическая схема установки расходомера:

-

1,6 – отборники статического давления; 2 – зонд полного давления; 3 – термометр; 4 – течки; 5 – пылепровод; Pst1 – датчик статического давления; Pd1 – датчик динамического давления; t – термометр; Pst1 – Pst2 – датчик разности статических давлений; КАС – коммутатор аналоговых сигналов.

Решение задачи

Схема участка пылепровода, на котором устанавливается расходомер, места установки отборников давления и термометра, приведена на рисунке 1. В пылепроводе (5) создается поток газа (смесь воздуха с отходящими газами после циклона). Через 2 течки (4) в пылепровод в дозированном пылепитателем количестве поступает угольная пыль, осевая скорость которой близка к 0, смешивается с газом, образуя аэросмесь, и транспортируентся к горелке котла. Путь выравнивания скоростей газа и пыли больше пяти диаметров пылепровода. Предложенный метод измерения расхода угольной пыли основан на зависимости потерь давления на участке разгона пыли от ее концентрации.

Так как в качестве несущего газа используется смесь воздуха и отходящих газов после циклона, то в нем имеется угольная пыль с начальной концентрацией ρ νν , зависящий от эффективности работы циклона. При эффективности 80%, начальная концентрация равна 0,08кг/м3, является условно постоянной величиной и должна периодически определяться.

Для определения расхода угля по вышеприведенным соотношениям необходимо на пылепроводе измерить следующее величины:

-

1. Статическое давление;

-

2. Скоростной напор Р dl ;

-

3. Разность стат. давлений (Р st1 – P st2 );

-

4. Температуру аэросмеси – Т1 (из – за малого времени разгона ( ̴ 0,1 с) считаем постоянной на участке разгона.

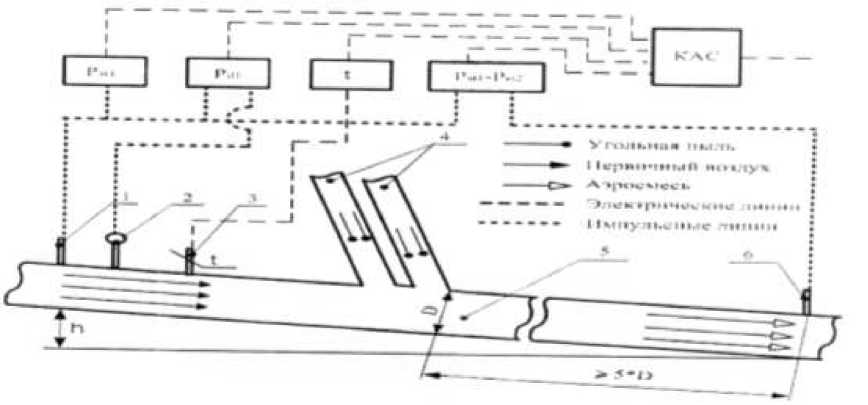

Рис. 2. Образование аэросмеси и места установки датчика.

Таким образом необходимы 2 датчика дифференциального давления, датчик статического давления и датчик температуры (см. рис. 1). К трубопроводу перед течками привариваются штуцер отбора стат. давления, на расстоянии не менее пяти диаметров пылепровода.

На технологической схеме мелким пунктиром обозначены воздушные трубки, а крупным пунктиром – электрические кабели для передачи информационного аналогового сигнала на коммутатор аналоговых сигналов.

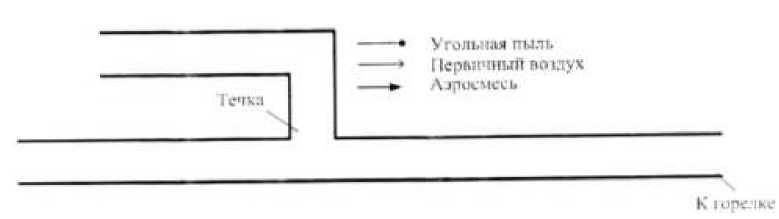

Структурная схема расходомера представлена на рисунке 3. Она включает в себя 4 измерительных канала: два канала измерения динамического давления, канал измерения температуры и канал измерения статического давления. Динамические давления ΔР1 , ΔР2 с помощью дифманометров преобразуются в электрический токовый сигнал и далее с помощью преобразователей ток напряжение преобразуется в электрический сигнал в вольтах. В канале измерения температуры используется термометр сопротивления. С помощью преобразователя сопротивление – напряжение получаем электрический сигнал в вольтах, который с помощью нормирующего усилителя НУ приводится к стандартному уровню. Датчик статического давления сразу дает сигнал напряжения. Далее электрические сигналы измерительной информации через коммутатор аналоговых сигналов КАС подаются на АЦП, преобразуются в цифровой формат и вводятся в микроконтроллер МК. Микроконтроллер осуществляет дальнейшую обработку измерительных сигналов, вычисляет расход угольной пыли и выдает результат на индикацию. Также к микроконтроллеру через интерфейс RS485 можно подключать компьютер. Это необходимо для получения детальных значений всех измеряемых параметров для построения зависимостей, графиков, а также для сохранения и печати результатов измерений.

Рис.3. Блок – схема расходомера с датчиками одного измерительного канала.

Результаты испытаний

Типичный график архивных данных расхода пыли по пылепроводу приведен на рисунке 4. Блок находился в резерве, а потом вводился в работу.

Рис.4. График расхода пыли через горелку при пуске блока.

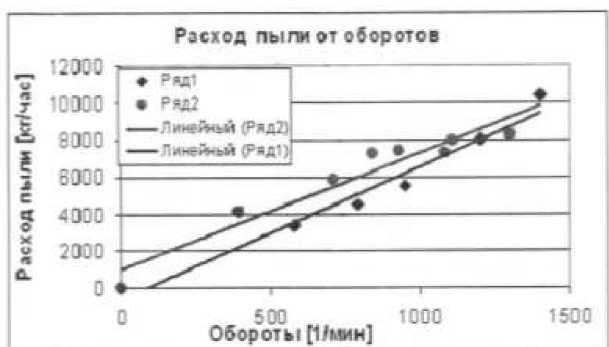

На рисунке 5 приведены результаты измерений с помощью разработанного расходомера .

Рис.5. Зависимость расхода пыли от оборотов пылепитателей.

Результаты дают удовлетворительные совпадение и согласуются с паспортными данными пылепитателей . Таким образом расходомер показал работоспособность в рабочих условиях при достаточно простом аппаратном обеспечении. Эксплуатация канала показала также возможность призводить измерения без зонда, используя падение давления на участке между шибером и течками, определяется коэффициент сопротивления этого участка при накладе. Таким образом, на пылепроводе остаются только врезки стат. давления и в расходомере практически отсутствуют изнашивающиеся детали (кроме самого пылепровода).

Список литературы Разработка расходомера для автоматизации и управления расходом угольной пыли

- Кремлевский П. П. «Расходомеры и счетчики количества: Справочник. - 4-е изд., перераб. и доп. - Л.: Машиностроение. Ленинград, 1989. - 406 с.

- Абрамов Г. С., Барычев А. В., Зимин М. И. Практическая расходометрия в промышленности. М.: ОАО «ВНИИОЭНГ», 2000.

- Саркисян P.E., Мезин С.В. Применение метода анализа иерархий к оцениванию эффективности АСУ ТП ТЭС. Методическое пособие. - М.: Изд. МЭИ, 2004.