Разработка режимов отжига катанки из сплавов системы Al-Zr для достижения заданного комплекса свойств

Автор: Бернгардт В.А., Дроздова Т.Н., Орелкина Т.А., Сидельников С.Б., Федорова О.В., Трифоненков Л.П., Фролов В.Ф., Сальников А.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 5 т.7, 2014 года.

Бесплатный доступ

В статье рассмотрено влияние непрерывного и ступенчатого отжига на удельное электрическое сопротивление и механические свойства катанки из малолегированных сплавов системы Al-Zr для достижения заданного уровня свойств. Установлена связь между концентрацией легирующих элементов, структурой и свойствами катанки из исследуемых сплавов. Разработан и рекомендован для внедрения на предприятиях алюминиевой промышленности ступенчатый режим термической обработки, позволяющий получать катанку с соответствующим уровнем свойств международного стандарта.

Сплавы системы al-zr, катанка, отжиг, удельное электрическое сопротивление, микроструктура, механические свойства

Короткий адрес: https://sciup.org/146114877

IDR: 146114877 | УДК: 669.71

Текст научной статьи Разработка режимов отжига катанки из сплавов системы Al-Zr для достижения заданного комплекса свойств

Развитие электротехнической промышленности в современных условиях ориентировано на использование электропроводных материалов, которые сохраняют высокую прочность при эксплуатационных нагревах. Перспективными термически стабильными материалами с высокой электропроводностью и прочностью до температуры 250 °С являются малолегированные цирконием алюминиевые сплавы. Благоприятное сочетание электротехнических и механических свойств таких сплавов достигается легированием и деформационно-термической обработкой [1-6]. Предварительно проведенные исследования полуфабрикатов из Al-Zr сплавов, изготовленных по совмещенной технологии литья и обработки давлением, показали существенное влияние технологических параметров на прочность и удельное электрическое сопротивление проволоки [1, 2]. Свойства полуфабрикатов из малолегированных цирконием сплавов определяются в значительной степени составом, способом изготовления и параметрами термической обработки.

Основной целью работы было изучение влияния отжига на удельное электрическое сопротивление и механические свойства катанки из малолегированных сплавов системы Al-Zr с разной концентрацией циркония для достижения заданного уровня свойств.

По международному стандарту ASTM B941-05 удельное электрическое сопротивление (УЭС) катанки не должно превышать 0,0285 Ом^мм2/м, временное сопротивление разрыву составлять не менее 120 МПа, относительное удлинение – не менее 8 %.

Методика эксперимента

Объектами исследования была выбрана катанка из низколегированных сплавов Al-0,2 %Zr; Al-0,24 %Zr; Al-0,27 %Zr. Изучаемые сплавы содержат примерно одинаковое количество железа, которое вводили для дополнительного упрочнения полуфабрикатов.

Катанку диаметром 9,5 мм из сплавов системы Al-Zr изготавливали непрерывным литьем заготовки на колесо литейно-прокатного агрегата (ЛПА) и последующей сортовой прокаткой на многоклетьевом прокатном стане.

Удельное электрическое сопротивление катанки измеряли с помощью омметра «ВИТОК» на расчетной длине 1 м в соответствии с ГОСТ 7229-76. Испытание на растяжение образцов из катанки проводили на машине Walter+Bai АG LFM 400 kN.

Исследование микроструктуры сплавов осуществляли на микроскопе Carl Zeiss Axio Observer Alm. Зеренную структуру образцов изучали после анодного оксидирования в электролите, состоящем из водного раствора плавиковой и борной кислот. Анодную пленку на образцах получали с помощью автоматической полировальной машины и травильной установки ATM Kristall 620. Образцы после оксидирования наблюдали в поляризованном свете. Поэлементный состав структурных составляющих образцов из сплавов определяли методом микрорентгеноспектрального анализа на растровом электронном микроскопе Carl Zeiss EVO 50 с использованием энергодисперсионного спектрометра INCA Energy.

Исследование структуры и свойств катанки сплавов системы Al-Zr в деформированном состоянии

На начальном этапе работы проводили исследование свойств и структуры катанки из малолегированных сплавов системы Al-Zr в деформированном состоянии. Результаты определения механических свойств и удельного электрического сопротивления изучаемых сплавов приведены в табл. 1.

Показано, что повышение содержания циркония в исследуемом интервале концентрации не влияет на прочность катанки. Пластичность катанки и, соответственно, способность к пластическому деформированию значительно уменьшаются с увеличением концентрации циркония в сплаве.

Закономерное повышение удельного электрического сопротивления с ростом концентрации циркония подтверждает, что он растворяется в алюминии. Значения УЭС катанки в деформированном состоянии изучаемых сплавов значительно превышают требования стандарта ASTM B941-05.

Исследование структуры сплавов системы Al-Zr в деформированном состоянии не выявило первичных кристаллов фазы Al3Zr, что свидетельствует о полном растворении циркония в – 588 –

Таблица 1. Свойства катанки сплавов системы Al-Zr в деформированном состоянии

|

Концентрация Zr, % |

ρ 20 , Ом∙мм2/м |

σ в ,МПа |

δ, % |

|

0,20 |

0,03178 |

141 |

12 |

|

0,24 |

0,03272 |

142 |

9 |

|

— 0,27 |

— 0,03297 |

— 142 |

— 7 |

а

б

Рис. 1. Микроструктура образцов катанки сплава Al-0,27 %Zr в деформированном состоянии: а – в светлом поле, ×500; б – в поляризованном свете, ×50

алюминиевом твердом растворе при приготовлении сплава. Микроструктура образцов состоит из ориентированных в направлении прокатки зерен пересыщенного цирконием α-твердого раствора на основе алюминия и расположенных по границам дендритных ячеек включений избыточных фаз, которые образуют строчечность (рис. 1).

Микрорентгеноспектральный анализ образцов катанки в деформированном состоянии показал присутствие в структуре исследуемых сплавов избыточных фаз, содержащих (Al, Fe, Si).

Исследование структуры и свойств катанки сплавов системы Al-Zr в отожженном состоянии

Достижение требований ASTM B941-05 по УЭС и механическим свойствам в катанке малолегированных цирконием алюминиевых сплавов возможно после воздействия термической обработки.

Значительное влияние на процессы упрочнения при термической обработке алюминиевых сплавов, в том числе и при отжиге, оказывает цирконий. Известно, что при отжиге малолегированных цирконием сплавов при температурах 300-600 °С идут процессы как упрочнения, так и разупрочнения. Дисперсионное твердение при отжиге Al-Zr сплавов достигается распадом пересыщенного твердого раствора с образованием частиц когерентной метастабильной фазы Al 3 Zr (L12). Цирконий как переходный металл с высокой температурой плавления значительно сдерживает процессы рекристаллизации, т.е. способствует структурному упрочнению при отжиге сплавов. Процессы возврата и рекристаллизации, реализуемые при отжиге деформированных полуфабрикатов, могут значительно влиять на свойства и приводят к разупрочнению сплавов.

Гетерогенизирующий отжиг сплавов уменьшает концентрацию легирующих элементов в твердом растворе и, соответственно, снижает удельное электрическое сопротивление. Известно положительное влияние на понижение удельного электрического сопротивления Al-Zr сплавов отжига, основным процессом которого является распад пересыщенного цирконием твердого раствора с выделением наноразмерных частиц фазы Al3Zr [4-6].

Стабильность структуры Al-Zr сплавов при воздействии температуры, т.е. термостойкость, определяется, в частности, малым коэффициентом диффузии циркония в алюминии и устойчивостью дисперсных частиц интерметаллидов.

В работе для снижения УЭС катанки из исследуемых сплавов проводили непрерывный и ступенчатый гетерогенизирующий отжиг при температурах от 300 до 500 °С и выдержкой 3-48 ч. Температура и длительность отжига определяет стадии распада пересыщенного твердого раствора, распределение и дисперсность выделений фазы Al 3 Zr, рекристаллизационные процессы, а в результате удельное электросопротивление и прочность сплавов.

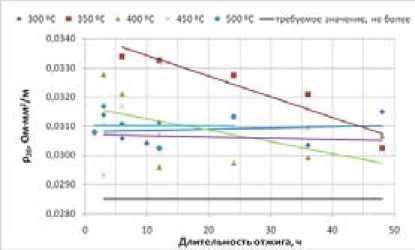

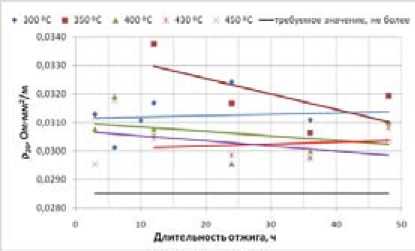

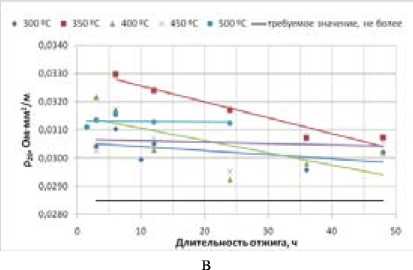

В таблице 2 представлены свойства исследуемых сплавов системы Al-Zr в отожженном состоянии после длительных выдержек при температурах 300–450 °С. По результатам измерений были построены зависимости УЭС катанки из малолегированных цирконием алюминиевых сплавов от состава, температуры и длительности непрерывного отжига (рис. 2).

Анализ значений УЭС катанки из исследуемых сплавов показал, что при выбранных параметрах непрерывного отжига требуемого значения УЭС не было достигнуто. Показано также, что продолжительность отжига при температурах 350 и 400 °С значительно влияет на снижение УЭС в сплавах с разной концентрацией циркония при сохранении заданного уровня прочности (табл. 2). Минимальные значения УЭС катанки получены после отжига при выдержках 36 и более часов.

Таблица 2. Свойства катанки сплавов системы Al-Zr в отожженном состоянии

|

Сплав |

Режим отжига |

ρ, Ом∙мм2/м |

σ в , МПа |

δ, % |

|

Al-0,2 % Zr |

300 °С, 36 ч |

0,02958 |

127 |

20 |

|

350 °С, 24 ч |

0,03186 |

121 |

25 |

|

|

350 °С, 48 ч |

0,03073 |

118 |

25 |

|

|

400 °С, 48 ч |

0,03019 |

117 |

29 |

|

|

450 °С, 48 ч |

0,03059 |

86 |

32 |

|

|

Al-0,24 % Zr |

300 °С, 36 ч |

0,03110 |

131 |

18 |

|

350 °С, 24 ч |

0,03168 |

134 |

22 |

|

|

350 °С, 48 ч |

0,03194 |

131 |

23 |

|

|

400 °С, 48 ч |

0,03100 |

123 |

24 |

|

|

450 °С, 48 ч |

0,03037 |

112 |

27 |

|

|

Al-0,27 % Zr |

300 °С, 36 ч |

0,03034 |

134 |

18 |

|

350 °С, 24 ч |

0,03275 |

136 |

22 |

|

|

350 °С, 48 ч |

0,03024 |

135 |

19 |

|

|

400 °С, 48 ч |

0,03066 |

131 |

24 |

|

|

450 °С, 48 ч |

0,03016 |

115 |

26 |

а б

Рис. 2. Зависимости удельного электрического сопротивления от температуры и длительности отжига сплавов: а – Al-0,27 %Zr; б – Al-0,24 %Zr; в – Al-0,2 %Zr

Проведен анализ влияния непрерывного отжига на механические свойства катанки из исследуемых сплавов. Отжиг по выбранным режимам снижает прочность и повышает пластичность катанки, что связано с процессами возврата и рекристаллизации. Длительность отжига при температурах 300–450 °С незначительно влияет на временное сопротивление разрыву и относительное удлинение полуфабрикатов.

В отожженной при температурах выше 400 °С катанке из низколегированного сплава Al-0,2 %Zr прочностные свойства не соответствуют заданным значениям. Отжиг при температурах 350 и 400 °С снижает временное сопротивление разрыву катанки из сплавов Al-0,27 %Zr и Al-0,24 %Zr, однако выявлена тенденция повышения прочности этих сплавов с увеличением продолжительности отжига, что может быть связано с выделением частиц когерентной мета-стабильной фазы Al3Zr при распаде пересыщенного цирконием a-твердого раствора.

Временное сопротивление разрыву катанки из сплава Al-0,24 %Zr после отжига при температурах 430 и 450 °С составляет менее 120 МПа, что ниже допустимого уровня прочности. Значительное разупрочнение в сплаве Al-0,27 %Zr получено при отжиге при температуре 500 °С, поэтому данную температуру в дальнейшем исследовании не рассматривали.

Изменение прочности при отжиге деформированных полуфабрикатов зависит как от процессов распада твердого раствора, так и от состояния зеренной структуры. Для выявления процессов рекристаллизации и определения формы зерен в отожженном состоянии была изучена микроструктура образцов изучаемых сплавов в поляризованном свете после нанесения оксидной пленки (рис. 3).

а

б

Рис. 3. Микроструктура сплавов в оттоженном состоянии х50: а – Al-0,2 %Zr; б, в – Al-0,27 %Zr; а, б – 450 °С, 48 ч; в – 500 °С, 24 ч

Известно, что цирконий значительно повышает температурный порог рекристаллизации при отжиге алюминиевых сплавов. Поэтому отжиг исследуемых сплавов по режимам 350 °С, 24 ч и 400 °С, 48 ч не приводит к изменению зеренной структуры, и в катанке сохраняется волокнистость, характерная для деформированного состояния. Однако при отжиге выше температуры 400 °С в структуре изучаемых сплавов выявлены мелкие равноосные зерна в отдельных участках деформированной структуры (рис. 3б). Следовательно, в катанке из малолегированных цирконием сплавов, полученной с использованием ЛПА, при нагреве выше 400 °С превышен порог рекристаллизации.

Повышение концентрации циркония в твердом растворе приводит к увеличению при отжиге плотности дисперсных выделений фазы Al3Zr, которые эффективно задерживают процессы рекристаллизации, поэтому в сплаве Al-0,27 %Zr рекристализованная структура формируется только при отжиге 500 °С, 24 ч (рис. 3в). Рекристаллизация проходит полностью в сплаве Al-0,2 %Zr при отжиге по режиму 450 °С, 48 ч (рис. 3а) и частично в сплавах Al-0,24 %Zr; Al-0,27 %Zr. Установленные изменения в зеренной структуре сплавов влияют на уровень прочности катанки после одноступенчатого отжига.

Таким образом, непрерывный отжиг исследуемых сплавов по некоторым режимам определил уровень прочности более 120 МПа, однако не обеспечил необходимый уровень УЭС. Было показано, что для снижения УЭС катанки при непрерывным отжиге необходимо использовать длительные выдержки.

Для снижения удельного электросопротивления проволоки из малолегированных сплавов системы Al-Zr некоторыми авторами рекомендовано использовать ступенчатый отжиг [1-3]. В – 592 – данной работе исследованы и предложены новые режимы ступенчатого отжига для катанки с заданным уровнем механических свойств и УЭС.

Повышение содержания циркония в сплаве должно обеспечить при гетерогенизирую-щем отжиге увеличение количества выделений метастабильной упрочняющей фазы Al 3 Zr. Поэтому следующие эксперименты были проведены на катанке сплава с максимальной концентрацией циркония (Al-0,27 %Zr), имеющей в отожженном состоянии более высокий уровень прочности и стабильную нерекристаллизованную структуру, сохраняющуюся до температуры 450 °С.

Анализ результатов по влиянию параметров непрерывного отжига на структуру и свойства катанки из сплава Al-0,27 %Zr позволил выбрать несколько режимов первой ступени отжига, определяющих оптимальное сочетание прочности и УЭС. Температура второй ступени отжига должна обеспечить более полный распад пересыщенного твердого раствора с выделением термически стабильных когерентных частиц фазы Al3Zr на готовых центрах, выделившихся на первой ступени отжига. Уменьшение легированности твердого раствора при температуре второй ступени должно способствовать снижению УЭС. Назначенные режимы ступенчатого отжига, а также значения временного сопротивления разрыву и УЭС катанки из сплава Al-0,27 %Zr приведены в табл. 3.

Исследования микроструктуры показали, что в сплаве Al-0,27 %Zr после выбранных режимов двухступенчатого отжига выявлена частично рекристаллизованная структура, обеспечивающая сохранение прочностных свойств катанки (рис. 4).

Рис. 4. Микроструктура катанки сплава Al-0,27 %Zr после двухступенчатого отжига,×100: а – 350 °С, 48 ч + вторая ступень; в – 400 °С, 12 ч + вторая ступень

б

Таблица 3. Свойства катанки сплава Al-0,27 %Zr в отожженном состоянии

|

Отжиг |

Состояние |

ρ20, Ом∙мм2/м |

σ в , МПа |

δ, % |

|

Одинарный |

Отжиг 300 °с, 36 ч |

0,03034 |

134 |

18 |

|

Ступенчатый |

Отжиг 300 °с, 36 ч. + вторая ступень |

0,02779 |

127 |

25 |

|

Одинарный |

Отжиг 350 °с, 48 ч |

0,03024 |

135 |

19 |

|

Ступенчатый |

Отжиг 350 °с, 48 ч. + вторая ступень |

0,02803 |

134 |

23 |

Измеренные значения временного сопротивления разрыву и удельного электросопротивления катанки, отожженной по исследуемым режимам ступенчатого отжига, удовлетворяют требованиям международного стандарта ASTM B941-05.

В результате проведенных исследований для промышленного внедрения с целью обеспечения комплекса заданных свойств по прочности и УЭС катанки, изготовленной из сплава Al-0,27 %Zr, рекомендован ступенчатый отжиг с температурой первой ступени 300 °С, выдержкой 36-48 ч. Установленный режим отжига был опробован на Братском алюминиевом заводе. Полученная катанка из сплава Al-0,27 %Zr соответствовала требованиям международного стандарта ASTM B941-05.

Выводы

-

1. Отжиг катанки из малолегированных сплавов системы Al-Zr при температурах 300-500 °С с выдержкой 3-72 ч не обеспечивает требуемого снижения УЭС до 0,0285 Ом^мм2/м.

-

2. Исследуемые в лабораторных условиях режимы ступенчатого отжига катанки из сплавов Al–0,24 %Zr–0,28 %Fe и Al–0,27 %Zr–0,27 %Fe позволяют получить требуемый уровень УЭС и механических свойств.

-

3. Для обеспечения комплекса заданных свойств по прочности и УЭС катанки сплава Al-0,27 %Zr для промышленного внедрения рекомендован ступенчатый отжиг с температурой первой ступени 300 °С, выдержкой 36-48 ч. Катанка, отожженная на Братском алюминиевом заводе по рекомендованному режиму, соответствует заданным требованиям международного стандарта ASTM B941-05.

Россия, 660041, Красноярск, пр.Свободный, 79 бООО «РУСАЛ ИТЦ»

Россия, 660111, Красноярск, ул. Пограничников, 37 , стр. 1