Разработка системы автоматизированного проектирования универсальных сварочных приспособлений в условиях авиационного производства

Автор: Гришин Максим Вячеславович, Павлов Павел Юрьевич, Плутахин Вадим Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Информатика, вычислительная техника и управление

Статья в выпуске: 4-6 т.18, 2016 года.

Бесплатный доступ

В условиях ускорения научно-технического прогресса усложнился процесс создания сложных технических систем (авиационных изделий) на всех этапах жизненного цикла, включая производство по выпуску опытных партий. В работе предложена САПР, позволяющая автоматизировать часть проектно-конструкторских работ в области проектирования сварочных приспособлений и метод перехода от специальных сварочных приспособлений к универсальной оснастке.

Жизненный цикл, сварочная оснастка, сапр, авиация, производство, проектирование

Короткий адрес: https://sciup.org/148204849

IDR: 148204849 | УДК: 658.512:004

Текст научной статьи Разработка системы автоматизированного проектирования универсальных сварочных приспособлений в условиях авиационного производства

В современном авиастроении большое внимание уделяется производству трубопроводных систем воздушного судна (ВС). Конструкции типа «трубопровод» применяются практически во всех основных и особо ответственных системах ВС, обеспечивающих работоспособность судна, безопасность полета и людей, а также выживаемость ВС в критических ситуациях. К таким системам относятся:

-

- топливная система (топливопроводы);

-

- гидравлические системы (гидропроводы);

-

- системы кондиционирования воздуха (воздухопроводы);

-

- противообледенительная система (ПОС);

-

- система пожаротушения;

-

- системы аварийной подачи кислорода;

-

- другие системы самолета.

Практика знает множество примеров отказов систем, приведших к созданию неблагоприятных условий для пассажиров и членов экипажей, инцидентам и даже катастрофам.

Так, под Афинами 14 августа 2005 года разбился самолёт Boeing 737 авиакомпании «Helios Airways», совершавший рейс 522 Ларнака - Афины – Прага [10].

Причиной трагедии стали неполадки в подсистеме наддува, что привело к недостаточной герметизации салона при наборе высоты. В результате кислородного голодания все пассажиры и члены экипажа потеряли сознание, после чего самолёт разбился.

Исходя из выше изложенного, можно сформировать требования, применяемые к производству систем самолета:

-

- технически и технологически грамотно выполненная электронная конструкторская документация (со стороны разработчика - документации);

-

- отработанные технологические процессы (ТП);

-

- качественное изготовление деталей и узлов;

-

- строжайший контроль сборки и цикла испытаний систем ВС с применением передовых инструментов производства и средств контроля (со стороны Завода - Изготовителя).

1. АНАЛИЗ ЖИЗНЕННОГО ЦИКЛА И ПОСТАНОВКА ЗАДАЧИ

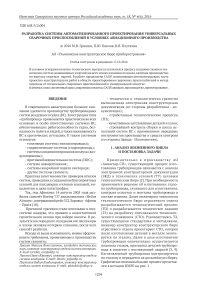

Применительно к производству АО «Авиастар-СП», существующий процесс изготовления трубопроводов начинается с анализа электронной конструкторской документации (ЭКД) и технических условий (ТУ) цеховым технологическим бюро [2]. При необходимости принимается решение об изготовлении эталона трубопровода, служащего для изготовления, контроля оснастки и монтажа трубопровода в составе изделия. Далее инженером-технологом технологического бюро отраслевого отдела разрабатывается технологический процесс (ТП) и разрабатывается техническое задание (ТЗ) на разработку специального технологического оснащения (СТО). Руководствуясь ТЗ, существующими стандартами и методиками, инженер-конструктор конструкторского бюро отраслевого отдела проектирует СТО, которое после изготовления деталей в металле монтируется по эталону. Далее в цехе-изготовителе трубопроводов окончательно осуществляется подгонка стыков, прихватка деталей трубопровода в оснастке с последующей сваркой [3, 9]. Изготовленный трубопровод контролируется по эталону и передается на дальнейшую сборку. Графически описанный выше процесс представлен в нотации IDEF0 на рис. 1

Рис. 1. Существующий процесс изготовления трубопроводов

Анализируя существующий процесс производства трубопроводов (рис. 1) на ЗАО «Авиастар-СП», являющимся изготовителем следующих ВС: Ан-124-100, Ту-204СМ, Ил-76МД-90А, Ил-78МД и в перспективе Ил-112В, можно выделить такое узкое место в технологической подготовке производства (ТПП), как проектирование и изготовление технологического оснащения на сварку трубопроводов (Блоки А1-А3).

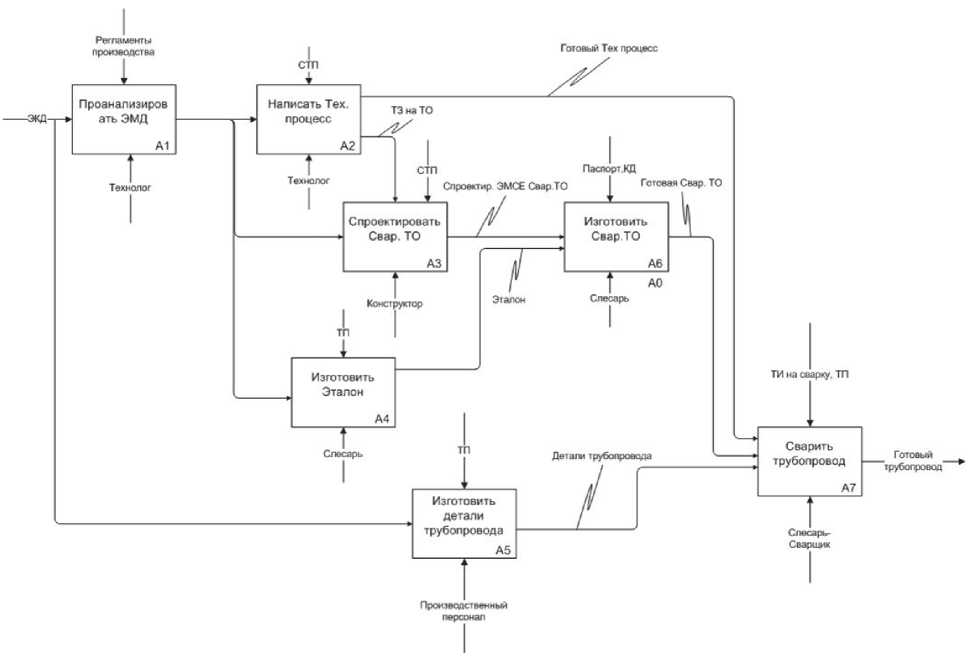

Исходя из того, что общая длина трубопроводов может достигать нескольких километров и состоять из десятков сборочных единиц различной конфигурации и номенклатуры, а их номинальный диаметр колеблется в диапазоне от 3 до 300 мм, возникает необходимость в проектировании большого числа уникальных СТО для сварки частей (секторов) трубопроводов. Пример одного такого СТО приведен на рис. 2.

Рис. 2. Специальное технологическое оснащение на сварку трубопроводов

В итоге все сводится к тому, что в общем случае на 1 сварной трубопровод требуется как минимум одна единица сварочной оснастки.

Следствием этого является целый ряд отрицательных факторов:

-

1. Высокая трудоёмкость проектирования оснастки.

-

2. Увеличение сроков технологической подготовки производства (ТПП).

-

3. Высокая материалоёмкость оснастки.

-

4. Отсутствие гибкости оснастки. В случае изменения геометрических параметров трубопровода, оснастка в большинстве случаев разбирается и списывается.

-

5. Нагромождение проектов.

-

6. Требуются большие складские площади для хранения СТО.

-

7. Необходимость изготовления эталона.

-

8. Большие финансовые затраты на ТПП.

На основании этих недостатков авторами статьи сформирована концептуальная цель: снижение трудоемкости проектирования и производства деталей и сборочных единиц (ДСбЕ) трубопроводов.

Достижение цели за счет решения следующих задач:

- сокращения времени на проектирование СТО;

- автоматизация части проектных решений;

- сокращение числа изготавливаемой оснастки путем перехода от СТО к универсальносварочным приспособлениям (УСвП) на основе применения типовых элементов.

2. РАЗРАБОТКА ТРЕБОВАНИЙ К СПЕЦИАЛИЗИРОВАННОЙ САПР

САПР, позволяющей инженеру-конструктору в интерактивном режиме создавать модель УСвП на основе входных данных частей электронной модели сборочной единицы (ЭМСЕ) трубопровода, их геометрических параметров, и подстановки типовых элементов оснастки из БД.

Сформулируем конкретные требования к специализированной САПР:

САПР должна:

-

- быть простой в использовании;

-

- обладать хорошими эргономичными свойствами;

-

- минимизировать количество ручных операций пользователя;

-

- автоматизировать процесс построения модели УСвП;

-

- уметь получать электронные модели технологические (ЭМТ) из БД;

-

- уметь получать стандартные типовые элементы УСвП из БД;

-

- производить необходимые расчеты расстановки координатных плит;

-

- производить необходимые расчеты расстановки опорных стоек;

-

- быть реализована как прикладной модуль UG NX.

-

- генерировать технологический процесс сборки УСвП;

-

- уметь сохранять данные проекта в БД.

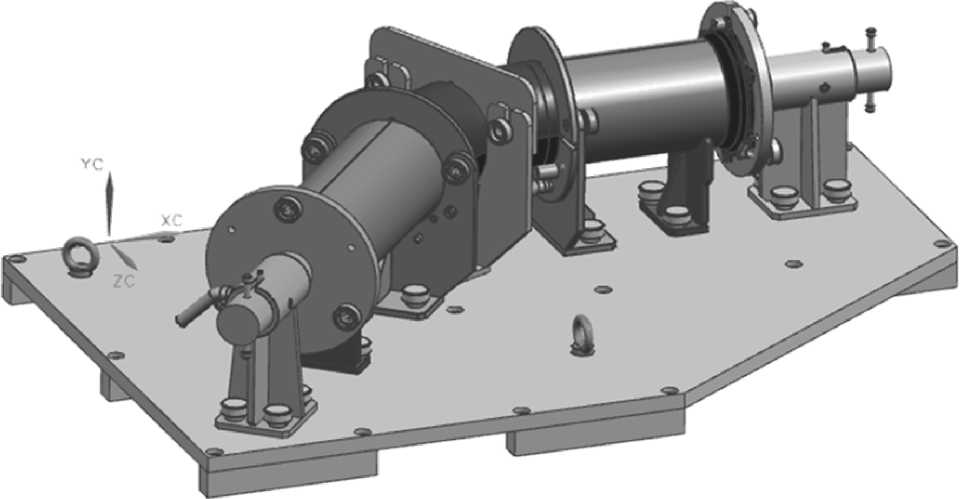

Примерная архитектура проектируемой специализированной САПР УСвП, располагающейся в конструкторском бюро (КБ) отраслевого отдела, в рамках заводской PDM-системы предприятия представлена на рис. 3. Здесь также отчетливо представлены места остальных инженерных и плановых служб предприятия, непосредственно принимающих участие в изготовлении трубопроводов.

Средством достижения изложенной выше цели является создание специализированной

Рис. 3. Диаграмма развертывания интегрированной САПР УсВП

На каждое рабочее место устанавливается клиент Базы Данных Электронного Определения Изделия (БД ЭОИ). С помощью прикладного программного обеспечения инженер-конструктор входит в среду базы данных, где хранится электронная версия ТЗ. Проектирование УСвП начинается с формирования ТУ на узлах сети, находящихся в цехах-изготовителях и цехах-потребителях оснастки. Конструктор, руководствуясь ЭМСЕ и ТЗ, с помощью программного модуля проектирует ЭМ УСвП, генерирует технологический процесс сборки данного приспособления. При необходимости технологический процесс распечатывается на принтере. ПДБ присваивает ЭМ УСвП регистрационный номер конфигурации УСвП и включает оснастку в план цеха. БТЗ осуществляет нормирование сборочно-монтажных работ и контроля УСвП.

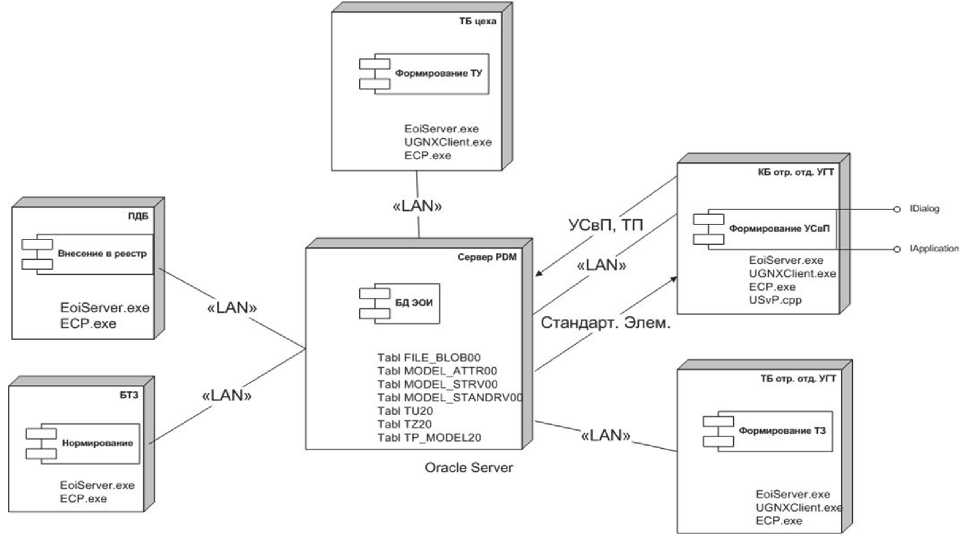

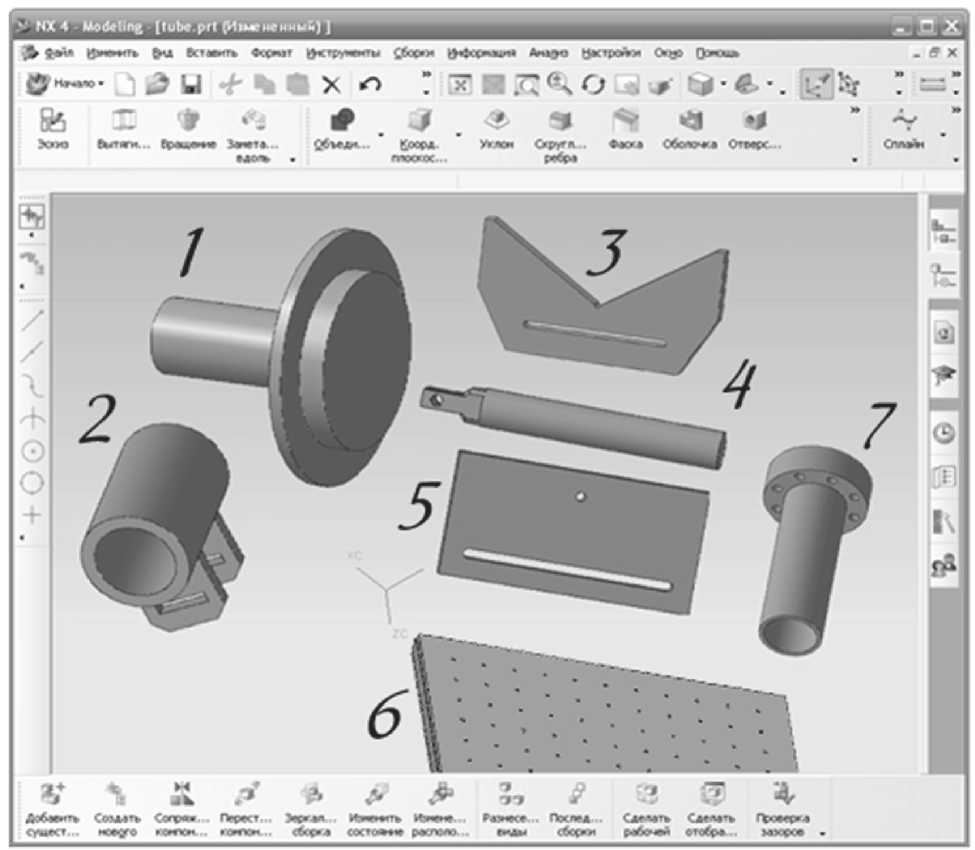

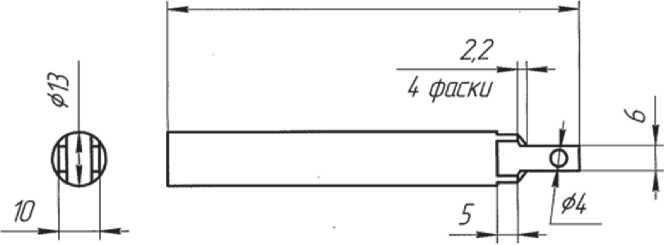

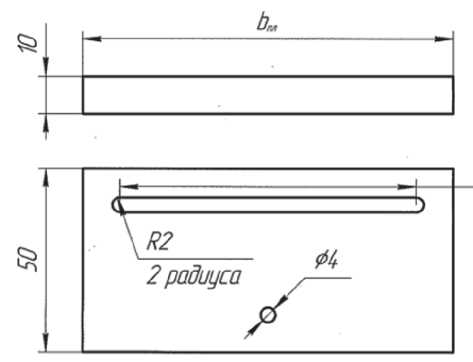

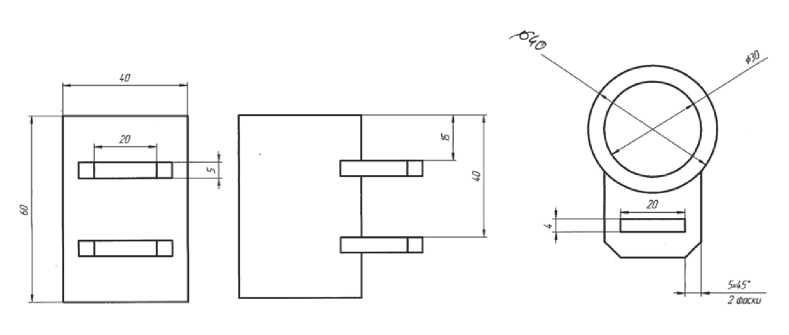

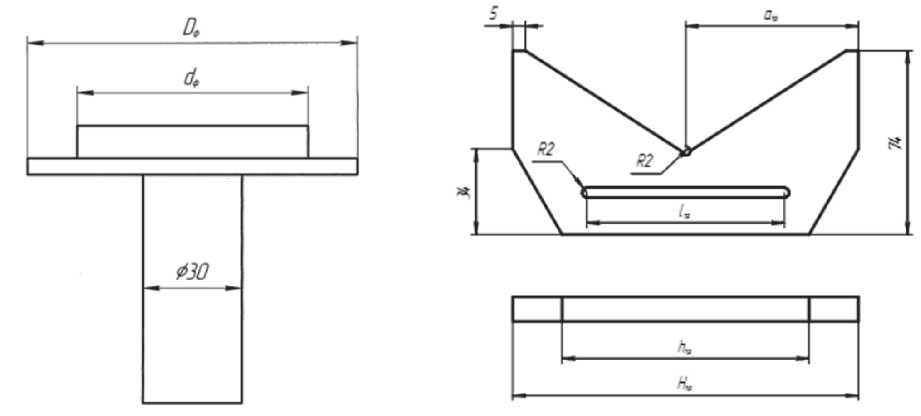

После анализа существующей номенклатуры трубопроводов выделены следующие стандартные элементы конструкции УСвП (рис. 4):

1. Фиксатор;

2. Направляющая;

3. Призма;

4. Подвижная часть кронштейна;

5. Пластина;

6. Координатная плита;

7. Основание кронштейна.

3 . ОПИСАНИЕ АЛГОРИТМА РАБОТЫ ПРОГРАММНОГО МОДУЛЯ САПР

Рассмотрим описание алгоритма работы программного модуля САПР расчета количества стандартных элементов конструкции УСвП.

Расчет необходимого количества элементов конструкции УСвП запрограммирован в виде модуля под систему автоматизированного проектирования (далее САПР) NX Unigraphics 7.5 [1, 5]. Модуль представляет собой динамическую библиотеку с описанными в ней рабочими алгоритмами. Данные рабочие алгоритмы должны реализовывать следующие функции:

-

- функция использования базы данных конструктивных элементов с геометрическими параметрами. (Алгоритм производит расчетные работы по модели сборочной единицы трубопровода и определяет, какие элементы будут

Рис. 4. Элементы конструкции УСвП

задействованы в построении сборки).

-

- функция добавления новых элементов в БД и редактирование старых.

-

- функция «Расчет необходимого количества элементов, необходимых для построения сборки УСвП».

-

- функция «Моделирование сборки УСвП из конструкционных элементов».

На начальном этапе имеется БД с входящими в нее деталями сборки оснащения для сварки трубопровода. Каждому из элементов сборки присваивается конкретная атрибутивная информация. Впоследствии атрибуты электронной модели будут использоваться при выполнении типовых расчетов и построения электронной модели технологической оснастки.

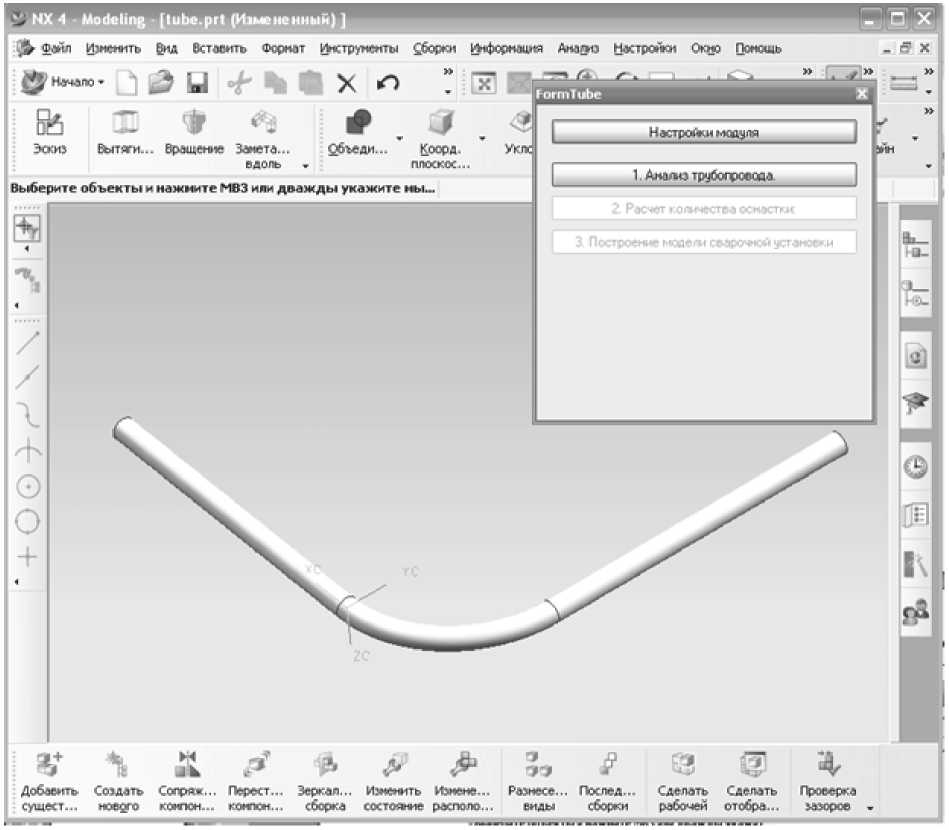

Для начала работы ЭМСЕ подгружается в САПР, после чего модель трубопровода выделяется проектировщиком оснастки и запускается «1. Анализ трубопровода» из интерактивного окна программного модуля (рис. 5).

Здесь программа определяет входные параметры трубопровода, определяет его наиболее оптимальное расположение в 3-D пространстве моделирования для того, чтобы габариты проек- тируемой оснастки были минимальными, и после чего становится активным следующий шаг «2. Расчет количества оснастки». Расчет проводится на основе алгоритма, написанного на языке C#. Схема работы данного алгоритма приводится ниже.

Определим геометрические параметры трубопровода:

Ось трубы: О ось

Внешний диаметр трубы: D трубы

Внутренний диаметр трубы: dтрубы Количество секторов трубы: k трубы

Длина трубы: lтрубы

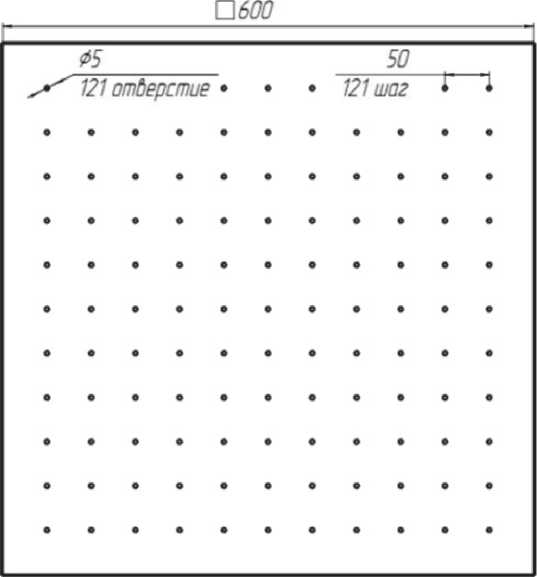

Расчет количества координатных плит.

^КП “ 7 , (1)

^кп где lкп – длина одной стороны координатной плиты (равна 600мм).

Операция округления дробных частей в пользу большего числа осуществляется по формуле:

^кп ~~ ceil(NKn) . (2)

Расчет количества оснований кронштейна.

^кп — ^-трубы *2 + 2. (3)

Рис. 6. Эскиз координатной плиты

Расчет подвижных частей кронштейна.

^пчк ^осн . (4)

Ставим условие. Если диаметр трубы больше 150 мм, то используем двойной кронштейн.

^пчк 1» if ^трубы < 150 ММ – если диаметр трубы меньше 150 мм, добавочный коэффициент равен 1;

^пчк 2, if Иррубы — 150 мм – если диаметр трубы больше либо равен 150 мм, добавочный коэффициент равен 2;

Конечный результат расчета необходимого количества подвижных частей:

N = N * к 2¥пчк 1¥пчк /ъпчк.

Расчет количества пластин.

N = N 1'ПЛ 2VOCH .

а ПЛ и b ПЛ – относятся к динамическим параметрам и зависят от диаметра трубы, причем:

^пл — 0.8 * Ьпл . (7)

Расчет количества направляющих.

N Н = 2 – количество направляющих.

Расчет количества фиксаторов.

N Ф – количество фиксаторов.

D Ф и d Фотносятся к динамическим параметрам и зависят от диаметра трубы, причем:

с?ф — 0.8 * £)ф . (8)

Расчет количества призм.

^пр ^осн . (9)

H ПР, h ПР , l ПРотносятся к динамическим параметрам и зависят от диаметра трубы, причем ^■пл 0,8 * Нпл, а 1ПЛ 0,8 * кпл.

После расчета количества элементов в УСвП происходит построение модели сборки в автоматизированном режиме. Результаты расчёта сохраняются в БД.

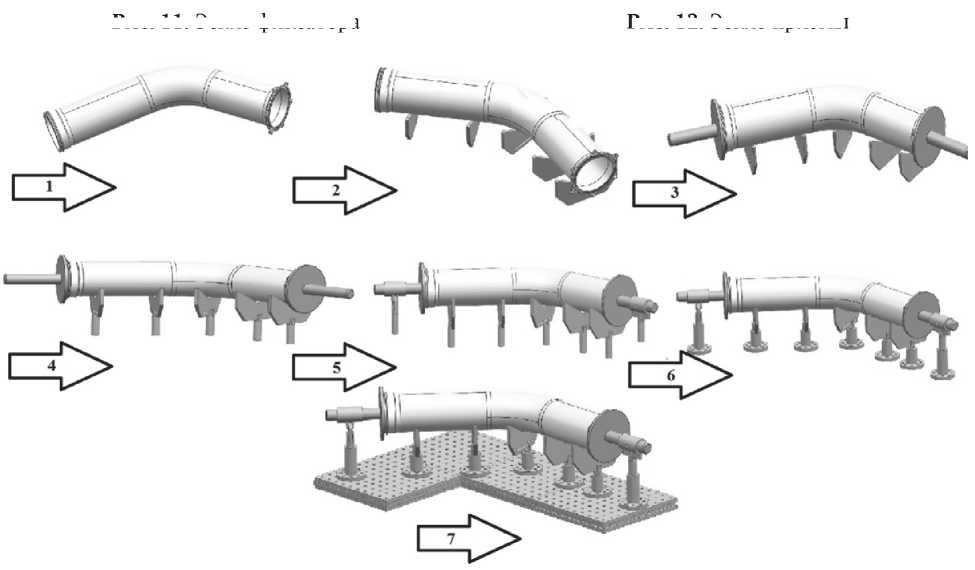

Алгоритм построения реализован на использовании API-интерфейса UGNX 7.5. Схема построения сборки УСвП приведена на рис. 13 Данный алгоритм позволяет автоматизировать

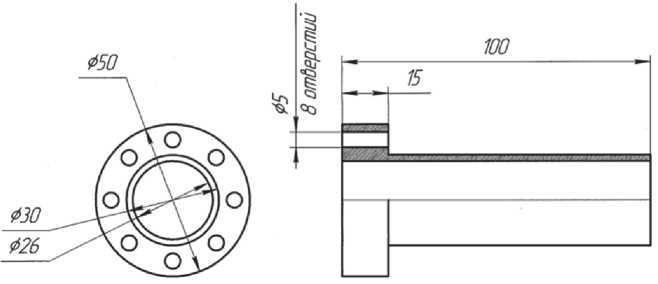

Рис. 7. Эскиз основания кронштейна

Рис. 8. Эскиз подвижной части кронштейна

Рис. 9. Эскиз пластины

Стоимость изготовления и использования

СТО на один самолет:

г ^изг1 + 7р1 * ^час * ^сб

СС70 — NCT0 * , (10)

‘'сер где CСТО – стоимость проектирования и изготовления одного СТО;

Н сер – количество машин;

Т Р1 – трудоемкость сборки и разборки СТО;

C час – стоимость нормо-часа рабочего;

N сб – количество сборок и разборок СТО;

N СТО – количество СТО на самолет.

30000 + 2 * 100 *5

Ссто = 2000 *-------—-------= 15 641023 руб.

Стоимость УСвП на один самолет:

Рис. 10. Эскиз направляющей

„ _ ^изг2 * ^усвп "+" ^р2 * ^час * ^сб2

процесс построения сборки УСВП.

Шаг 1. Загрузка ЭМСЕ трубопровода. Шаг 2. Установка контрольных призм. Шаг 3. Установка концевых фиксаторов. Шаг 4. Установка стоек под призмы (подвижных частей кронштейна). Шаг 5. Установка стоек под концевые фиксаторы. Шаг 6. Установка оснований кронштейнов. Шаг 7. Установка координатных плит.

Рассчитаем экономическую эффективность перехода от СТО к УСвП путем создания САПР. Исходными данными для расчета являются стоимостные показатели работ цеха 227, АО «Авиастар-СП».

где С изг2 – стоимость проектирования и изготовления одного УСвП.

N усвп – количество задействованных УСвП на серию.

Тр2 – трудоемкость сборки УСвП.

N – количество сборок и разборок УСвП. сб2

Сусвп = 3 000 000 *-------—-------= 282 051 руб.

Экономический эффект на один самолетоком-плект:

Э= C CTO – C усвп = 1 282 051 руб.

Рис. 11. Эскиз фиксатора

Рис. 12. Эскиз призмы

Рис. 13. Процесс автоматизированного построения сборки УСвП

ЗАКЛЮЧЕНИЕ

Дальнейшее развитие данной системы может привести к созданию базы профессионального опыта проектных решений [6, 8] и концептуальному проектированию на стадии формирования ТЗ [4, 7].

Отказ от уникальных СТО и переход на УСвП дает ориентировочный экономический эффект около 1 300 000 рублей за счет снижения затрат на проектирование и изготовление СТО. Реализация вышеописанного решения позволит значительно сократить издержки производства на стадии ТПП и серийного изготовления элементов трубопроводов, а так же поднять отечественное авиастроение на новый качественный уровень.

Список литературы Разработка системы автоматизированного проектирования универсальных сварочных приспособлений в условиях авиационного производства

- Норенков А.П., Маничев В.Б. Основы теории и проектирования САПР. М.: Высшая школа, 1990.

- ТИ 687.25000.00230 Изготовление и проектирование сварочной технологической оснастки. Ульяновск: ЗАО «Авиастар-СП», 2003. 68 с.

- Павлов П.Ю. Автоматизации процесса сварки трубопроводов на авиастроительном предприятии с помощью роботизированных сварочных комплексов//Известия Самарского научного центра РАН. 2014. Т. 16, № 1 (5). С. 1521-1527.

- Павлов П.Ю. Соснин П.И. Концептуально-алгоритмическое программирование и моделирование в проектировании и изготовлении трубопроводных систем летательных аппаратов//Автоматизация процессов управления, Ульяновск, ФНПЦ АО «НПО «Марс» 2016, № 1 (43) 2016. С. 97 -105.

- Тихомиров В.А. Разработка приложений для Unigraphics на языке С. Комсомольск-на-Амуре: КнАГТУ, 2012. 462 с.

- Соснин П.И. Онтологическая поддержка концептуального экспериментирования в вопросно-ответных моделирующих средах//Труды Конгресса по интеллектуальным системам и информационным технологиям. 2014. Т. 1. М.: ФИЗМАТЛИТ. С. 488-495.

- Боргест Н.М. Онтология проектирования. Теоретические основы. Ч. 1. Понятия и принципы. Самара: СГАУ, 2010. Вып. 2. 91 с.

- Соснин П.И. Персональная онтология профессионального опыта//Матер. 4-й Междунар. конф. «Открытые семантические технологии проектирования интеллектуальных систем» (OSTIS-2014). Минск: БГУИР, 2014. С. 147-154.

- Гришин М.В., Лебедев А.В. Совершенствование проектирования технологической оснастки с использованием информационных технологий//Известия Самарского научного центра РАН. 2014. Т. 16. № 1 (5). С. 1456-1562.

- Accident description. URL: http://aviation-safety.net/database/record.php?id=20050814-0 (дата обращения: 06.06.2016)