Разработка системы оценки качества технологических процессов инжекционного литья из полимерных композиционных материалов

Автор: Ковалькова Екатерина Алексеевна, Хаймович Ирина Николаевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-3 т.19, 2017 года.

Бесплатный доступ

Настоящая статья посвящена построению системы оценки качества технологических процессов инжекционного литья из полимерных композиционных материалов. Детализирован один из этапов системы оценки качества. Рассматривается оптимизация параметров инжекционного литья. Основными показателями качества являются стандартное отклонение и средняя прочность, которые оцениваются по тензору ориентации внутренних волокон материала, который является основной интегрированной характеристикой процесса инжекционного литья. Приведены экспериментальные данные, подтверждающие правильность оптимизации параметров.

Инжекционное литьё, тензор ориентации, система оценки качества, метод тагучи

Короткий адрес: https://sciup.org/148205075

IDR: 148205075 | УДК: 621.74.01

Текст научной статьи Разработка системы оценки качества технологических процессов инжекционного литья из полимерных композиционных материалов

В данном исследовании создаем систему оценки качества (СОК) производства деталей из полимерных композиционных материалов методом инжекционного литья. Детально рассмотрен один из этапов СОК, который включает в себя оптимизацию параметров литья под давлением по тензору ориентации.

Целью данного исследования было построение системы оценки качества и конкурентоспособности.

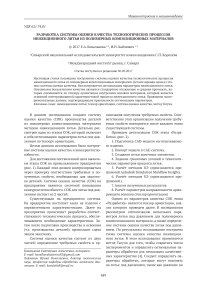

Для достижения поставленной цели выявляем этапы СОК на промышленном предприятии (рис. 1). Каждый этап должен контролироваться через проверку соответствия требуемых и полученных свойств, необходимых для заказчика деталей. Система оценки качества (СОК) на предприятии является системой повышения конкурентоспособности. СОК для литья под давлением состоит из 2 частей.

Существующая на предприятии система. На предприятие поступает заказ на изделия с определенными характеристиками. Далее на предприятии происходит разработка соответствующего технологического процесса, обеспечивающего необходимые характеристики. Затем после подготовки производства и освоения (т.е. производства деталей) происходит сдача заказа заказчику.

Система оценки качества состоит из двух частей: определение требуемых свойств и ор-

Ковалькова Екатерина Алексеевна, аспирант.

ганизация получения требуемых свойств. Соответственно этап организации получения требуемых свойств повторяется после каждого этапа существующей системы.

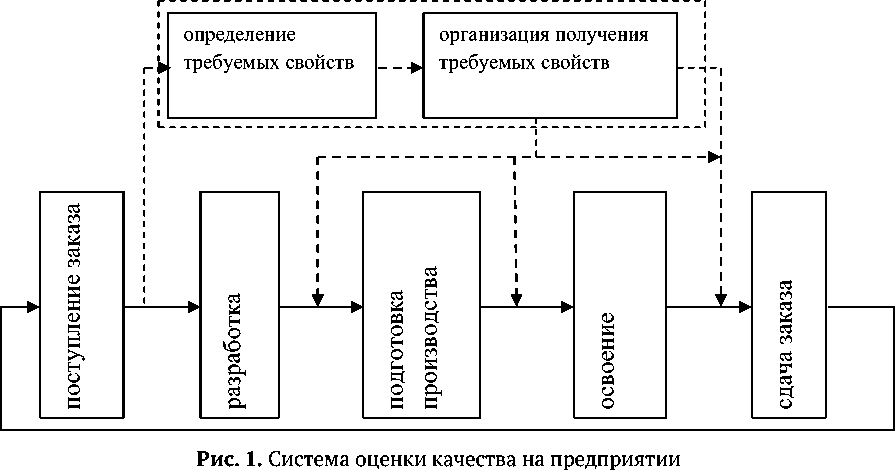

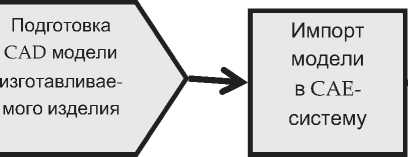

Проведем детализацию СОК этапа «Разработка» (рис. 2).

-

1. Подготовка CAD-модели изготавливаемого изделия.

-

2. Импорт модели в CAE-систему.

-

3. Создание сетки конечных элементов.

-

4. Задание граничных условий и технологических параметров процесса литья.

-

5. Расчёт методом КЭ (производится программой Autodesk Simulation Moldflow Insight).

-

6. Расчёт методом КЭ (производится программой ).

-

7. Анализ полученных результатов

-

8. Расчёт параметров направленности армирующего волокна (тензор ориентации)

Одним из параметров качества СОК этапа «Разработка» является тензор ориентации, анализ которого проведем далее. В исследовании рассмотрим оптимизацию нескольких параметров литья под давлением для полимерного композиционного материала, а также определение системы оценки качества литья под давлением. По результатам исследования построена схема системы оценки качества инжекционного литья. В этом исследовании применяется метод Тагучи для того, чтобы сократить число экспериментов и определить оптимальные параметры обработки для нескольких качественных характеристик [4]. Следует определить параметры обработки, которые могут повлиять на литье под давлением, такие как давление на

Создание сетки конечных элементов

Рис. 2. К системе оценки качества этапа «Разработка»

шнеке, давление подпрессовки, скорость впрыска, время подпрессовки, температура на шнеке, время цикла, относительный объем впрыска [1].

Регулирование параметров обработки часто делается с учетом конструкции полости пресс-формы и ее размера, свойствами пластмассы и дефектами формовочного изделия и т. д. Такие задачи требуют накопленных данных и опытов из большого количества тестов и экспериментов для выяснения причин возникновения дефектов продукции. Что также влечет за собой длительный и трудоемкий процесс.[2,3]

Сущность робастного проектирования в уменьшении изменчивости функциональных характеристик изделия или процесса. Цель – найти значения управляемых факторов, при которых помехи минимально влияют на функциональные характеристики.

Этапы робастного проектирования:

-

1) перечень функциональных характеристик, управляемых параметров и источников помех.

-

2) Планирование эксперимента.

-

3) Проведение основного эксперимента и анализ результатов.

-

4) Проведение дополнительного эксперимента для проверки анализа.

В данном исследовании применяется метод Тагучи для планирования эксперимента. Соответствующий ортогональный массив был вы-

Таблица 1. Результаты применения метода Тагучи

Design Summary (Spreadsheet 1d)

Для изделий из ПКМ по сравнению с изделиями из ненаполненных полимерных материалов характерна зависимость конечных механических свойств не только от конструкции, но и от технологических режимов изготовления, поскольку в процессе изготовления формируется сложная пространственная структура расположения волокон, которая приводит к неоднородности свойств различных фрагментов изделия. С пространственной структурой связана неравномерная усадка материала. Когда ориентация изменяется, возникают локально усадки, что приводит к появлению внутренних напряжений и возможных деформаций, это, в свою очередь, ведет к короблению изделия.

Как показывают исследования, механизмы формирования микроструктуры различны: расширение потока расплава, сдвиговые явления при заполнении формы. Расширение потока происходит при впрыске расплава в формующую полость оснастки. Увеличение периметра фронта течения приводит к тому, что расплав подвергается эластичному расширению под прямым углом к направлению течения. Было определено, что положение волокна в полости оснастки практически не зависит от его исход- ной ориентации (в литниковой системе). Оценить влияние совокупности всех этих факторов на структуру расположения волокон, а также на жесткостные и прочностные характеристики изделия позволяют современные системы моделирования. Для проектирования конструкций из композиционных материалов необходимо опираться как на численное моделирование напряженно-деформированного состояния, так и на анализ процесса литья под давлением, это позволит подобрать оптимальные параметры изготовления.

При моделировании процесса изготовления изделий из ПКМ необходимо учитывать тензор ориентации волокон. Ориентация каждого отдельного волокна в расплаве может быть описана единичным вектором p. В современных системах численного моделирования ориентация рассматривается как вероятностный процесс.

Определение тензора ориентации выполняется численно, при моделировании процесса инжекционного литья. Результаты моделирования могут быть представлены в виде картины распределения ориентации. Для дальнейшего исследования напряженно-деформированного состояния изделия результаты моделирования пространственной структуры могут быть переданы в системы структурного анализа. Моделирование процесса изготовления в совокупности со структурным анализом позволяет выбрать оптимальную пространственную структуру армирования, которая обеспечила бы получение необходимых прочностных и жесткостных характеристик изделия. Поэтому в качестве целевой функция для оценки качества процессов инжекционного литья по степени влияния на

Таблица 2. Рассматриваемые режимы инжекционного литья

Оптимальный режим выбирается в соответствии с качественной характеристикой, которой в данном исследовании является тензор ориентации. Тип проблемы для тензора ориентации «Больше-лучше», поэтому из 18 режимов оптимальным будет тот, для которого значение Eta больше. 18-й режим: Eta(max)=-3,3933. Следовательно, 18-й режим оптимальный.

На первом этапе экспериментально выбирался оптимальный режим инжекционного литья. Под оптимальным понимается такой режим, который обеспечивает наибольшее значение механических характеристик при минимуме их случайного разброса. Общее количество исследуемых режимов – 12. Режимы отличаются скоростью впрыска, давлением и температурой на шнеке, давлением подпрессовки и относительным объемом впрыска. Каждому режиму литья ставится в соответствие номер пластины. Из каждой пластины вырезается 5 образцов 4 из 5 образцов испытываются стандартно на растяжение с монотонным нагружением вплоть до разрушения согласно п. 5, оставшийся – на повреждаемость согласно п. 6 программы. В таблице 2 представлено краткое описание режимов литья, а также приведены статистические данные по прочности образцов, получаемых для каждого из 12 режимов. Зеленым цветом отмечены наилучшие режимы, красным – наихудшие.

В результате испытаний было выявлено, что оптимальный режим, определенный с использованием метода Тагучи соответствует определенным экспериментально оптимальным методам.

Испытаниями на повреждаемость было также установлено, что в целом, независимо от режима (за исключением 12-го) материал демонстрирует стойкость и сопротивляемость к накоплению и развитию в нем повреждений. Падение секущего модуля упругости при уровне нагрузки 90 % от номинального предела прочности не превышало 0.81 %.

В результате исследования была апробирована и подтверждена экспериментально методика определения рациональных режимов инжекционного литья на основе робастного планирования по методу Тагучи. Была построена СОК для промышленного предприятия и детализирована СОК этапа «Разработка».

Список литературы Разработка системы оценки качества технологических процессов инжекционного литья из полимерных композиционных материалов

- Хаймович А.И. Уравнения состояния пластически деформируемой поликристаллической среды//Современные проблемы науки и образования. 2013. № 5.

- Хаймович И.Н. Автоматизация проектирования объектов заготовительно-штамповочного производства компрессорных лопаток авиационных двигателей//Известия вузов. Авиационная техника. 2014. № 2. С. 44-48.

- Хаймович И.Н. Разработка методики оптимизации параметров штампов компрессорных лопаток авиационных двигателей//Известия Самарского научного центра РАН. 2014. Т.16. № 4. С. 214-219.

- Хаймович И.Н., Степаненко И.С. Исследование процесса заполнения пресс-формы при инжекционном литье лопаток из композиционных материалов//Фундаментальные исследования. 2015. № 7 (часть 2). C. 293-297.

- Хаймович И.Н., Клентак Л.С. Усовершенствование методов сглаживания сложных поверхностей с использованием интерполяционных сплайнов//Фундаментальные исследования. 2013. № 10-12. С. 2634-2638.

- Хаймович И.Н. Разработка методики оптимизации параметров штампов компрессорных лопаток авиационных двигателей//Известия Самарского научного центра РАН. 2014. Т. 16. №4. С. 214-219.