Разработка составов магнезиального пенобетона, модифицированного кристаллическими затравками

Автор: Кошелев Василий Александрович, Аверина Галина Федоровна, Зимич Вита Васильевна, Крамар Людмила Яковлевна

Рубрика: Строительные материалы и изделия

Статья в выпуске: 4 т.18, 2018 года.

Бесплатный доступ

Настоящее исследование направлено на разработку составов магнезиального пенобетона. Магнезиальное вяжущее, полученное из отходов горнодобывающей промышленности способно к высокому набору прочности в естественных условиях. Выдвинуто предположение о возможности получения качественной ячеистой структуры магнезиального пенобетона за счет использования кристаллических затравок. Для формирования системы пор в ячеистом пенобетоне были использованы современные виды пенообразователей. Представлено влияние чистого оксида магния в виде кристаллической затравки различных концентраций на физические свойства дисперсных систем. Выявлено количественное содержание затравки в различных пробах пенобетона. Проведен анализ фазового состава с помощью дериватограмм.

Магнезиальное вяжущее, пенобетон, кристаллические затравки, оксид магния, свойства пен, доломит

Короткий адрес: https://sciup.org/147232118

IDR: 147232118 | УДК: 691.33 | DOI: 10.14529/build180410

Текст научной статьи Разработка составов магнезиального пенобетона, модифицированного кристаллическими затравками

Сфера строительства все больше нуждается в получении более энергоэффективных, экологичных и, что самое главное, доступных строительных материалов. Разработка технологии ресурсосберегающего магнезиального ячеистого бетона – это комплексное решение вышеназванных задач. Экологическая эффективность такого бетона обоснована отсутствием автоклавной обработки, а также утилизацией невостребованных отвалов доломита, которые являются основным сырьем для производства магнезиального вяжущего.

Известные виды вяжущих при производстве пенобетона неавтоклавным методом имеют растянутые во времени сроки схватывания, вследствие чего происходит постепенная осадка поризованного раствора в уже отформованном изделии. Таким образом, происходит излишнее уплотнение монолита, снижаются теплоизоляционные показатели материала, нарушается целостность структуры готового изделия ввиду микротрещин, вызванных чрезмерными усадками. Применение автоклавного метода позволяет ускорить сроки схватывания и тверде-нияпоризованной смеси, снизив процент усадки изделий, повысив их прочность и сохранив низкую плотность. Данный способ является достаточно энергоемким и требует соблюдения повышенных требований к безопасности труда [1]. Достойной альтернативой автоклавной обработке могут послужить вяжущие, обладающие способностью быстро набирать высокую прочность в естественных условиях. Большинство таких вяжущих, представленных на рынке строительных материалов, имеют достаточно высокую стоимость, что сводит экономическую эффективность технологии к нулю [2].

Однако ряд последних исследований возможности получения вяжущих на основе низкосортных магнийсодержащих горных пород, показал, что вы- сокопрочное и быстротвердеющее вяжущее можно получать путем недорогостоящей переработки отходных отвалов огнеупорных производств [3, 4]. Доломитовое вяжущее является одним из таких вяжущих. Исследование возможности его применения в качестве сырья для производства неавтоклавного пенобетона позволит получить материал с улучшенными качественными характеристиками [5].

По результатам исследований прошлых лет было выявлено, что формирование магнезиального камня протекает посредством сложных химикофизических процессов, а набор его прочности и время схватывания во многом зависит от порядка и скорости формирования кристаллитов оксигидрохлоридов [6–14].

Для неавтоклавных ячеистых бетонов в частности, от скорости схватывания поризованной смеси зависит размер усадки изделия в процессе твердения. Для ускорения сроков схватывания и, следовательно, снижения усадки ячеистобетонной смеси необходимо обеспечить повышенную скорость роста оксигидрохлоридов в ранние сроки гидратации вяжущего.

В ходе предварительных исследований была выдвинута гипотеза о том, что при введении в пену водного раствора оксида магния марки ЧДА на её поверхности образуются соединения гидроксидов магния. При введении такой пены в тесто магнезиального вяжущего концентрация затворителя сохраняется на прежнем уровне, что благоприятно скажется на прочности готового пенобетона.

Таким образом, целью исследования является получение пенобетона на основе магнезиального вяжущего.

Для достижения данной цели были поставлены и решены следующие задачи:

-

1) изучить свойства пен, полученных на основе современных видов пенообразователей, и их

взаимодействие с раствором магнезиального вяжущего;

-

2) определить влияние введения добавки MgO марки ЧДА в качестве кристаллической затравки магнезиальной ячеистобетонной смеси, выявить оптимальную дозировку;

-

3) оценить свойства пенобетонов, полученных на пене, модифицированной молочком оксида магния.

Материалы и методы исследования

В работе использовали магнезиальное вяжущее, полученное обжигом доломитовой породы Саткинского месторождения, модифицированного добавкой хлорида калия в количестве 4 % от массы вяжущего при температуре 650 °С.

В качестве затворителя вяжущего использовали хлорид магния шестиводный – бишофит технический (г. Волгоград).

Для образования дисперсной системы использовали 3 вида пенообразователей (ПО): синтетические и органические (смола омыленная, протеиновый ПО). Для получения пены на омыленных смолах обязательным условием является применение стабилизатора в виде 10 % молочка оксида магния, вводимого в раствор пенообразователя с водой в соотношении 1:1, так как без использования данного стабилизатора из-за разности рН вспенивания пенобетонной смеси не происходит.

В исследовательской работе добавку оксида магния применяли в качестве стабилизатора пен на основе омыленных смол и кристаллической затравки (центров кристаллизации). Добавка оксида магния вводилась в виде водного раствора концентрации 10, 20, 30 и 40 %.

У пен исследовали следующие свойства: стабильность, плотность, дисперсность, толщину стенок между воздушными пузырьками. Для готовых образцов ячеистого пенобетона исследовали прочность при сжатии и плотность.

Прочность при сжатии изучали на образцах-кубах высотой грани 10 см.

Термический анализ применяли в качестве дополнительного исследования для получения фазового состава готовых образцов пенобетона. Получение кривых потери массы вещества ТГ при непрерывном нагревании в среде азота осуществляли при помощи динамического взвешивания.

Исследовательская часть

В ходе исследовательской части, в частности на этапе исследования пен, были получены результаты плотности пен и их стабильности. Отчетливо прослеживается закономерность повышения стабильности пенных систем, модифицированных кристаллической затравкой. С ростом концентрации затравки стабильность пен повышается (табл. 1). Установлено, что наиболее стабильные пены можно получить на органических пенообразователях.

Микроскопические исследования образцов пен, модифицированных добавкой молочка оксида магния различных концентраций, показали пропорциональную зависимость толщины стенок от концентрации используемой затравки. Таким образом, самые тонкие стенки наблюдаются у образцов пен, не модифицированных затравками. Самые толстые стенки имеют образцы пен, модифицированные добавкой 40%-ной концентрации (табл. 1).

Таблица 1

Сводная таблица характеристик пен

|

Пенообразователь СДО |

|||||||||

|

Рабочий раствор, г |

Раствор затравки, г |

ρ, кг/м3 |

Стабильность по осадке, мм/ч |

Размер стенок, µ m |

|||||

|

Вода |

ПО |

MgO |

Вода* |

Вода |

MgO |

||||

|

60 |

5 |

6,5 |

58,5 |

0 |

0 |

65 |

2,3 |

28 |

|

|

60 |

5 |

6,5 |

58,5 |

117 |

13 |

68 |

2,2 |

30 |

|

|

60 |

5 |

6,5 |

58,5 |

104 |

26 |

75 |

2,2 |

33 |

|

|

60 |

5 |

6,5 |

58,5 |

91 |

39 |

83 |

2 |

33 |

|

|

60 |

5 |

6,5 |

58,5 |

78 |

52 |

85 |

1 |

46 |

|

|

Протеиновый пенообразователь |

|||||||||

|

Рабочий |

аствор, г |

Раствор затравки (г) |

ρ, кг/м3 |

Стабильность по осадке, мм/ч |

Размер стенок, µ m |

||||

|

Вода |

ПО |

Вода |

MgO |

||||||

|

127,4 |

2,6 |

0 |

0 |

70 |

2,2 |

34 |

|||

|

127,4 |

2,6 |

117 |

13 |

76 |

2 |

34,5 |

|||

|

127,4 |

2,6 |

104 |

26 |

80 |

2 |

35 |

|||

|

127,4 |

2,6 |

91 |

39 |

91 |

2 |

36 |

|||

|

127,4 |

2,6 |

78 |

52 |

93 |

1 |

40 |

|||

|

Синтетический пенообразователь |

|||||||||

|

Рабочий |

аствор, г |

Раствор затравки, г |

ρ, кг/м3 |

Стабильность по осадке, мм/ч |

Размер стенок, µ m |

||||

|

Вода |

ПО |

Вода |

MgO |

||||||

|

126 |

4 |

0 |

0 |

12 |

105 |

12 |

|||

|

126 |

4 |

117 |

13 |

18 |

82 |

16 |

|||

|

126 |

4 |

104 |

26 |

21 |

63 |

18 |

|||

|

126 |

4 |

91 |

39 |

27 |

46 |

20 |

|||

|

126 |

4 |

78 |

52 |

32 |

28 |

22 |

|||

Таким образом, с повышением концентрации затравки повышается толщина стенок пен, а, следовательно, и их стабильность.

При максимальных концентрациях затравки (30–40 %) образцы пен из синтетического пенообразователя не стабильны во времени и по объему. Это происходит вследствие высокой кратности пены, вовлекается большое количество воздуха, что способствует образованию больших воздушных пузырьков и истончению стенок до 12 µ m . Что приводит к осадке получаемой пенобетонной смеси в результате разрушения перегородок под действием тяжелых частиц вяжущего. Из-за чего было принято решение отказаться от синтетического пенообразователя.

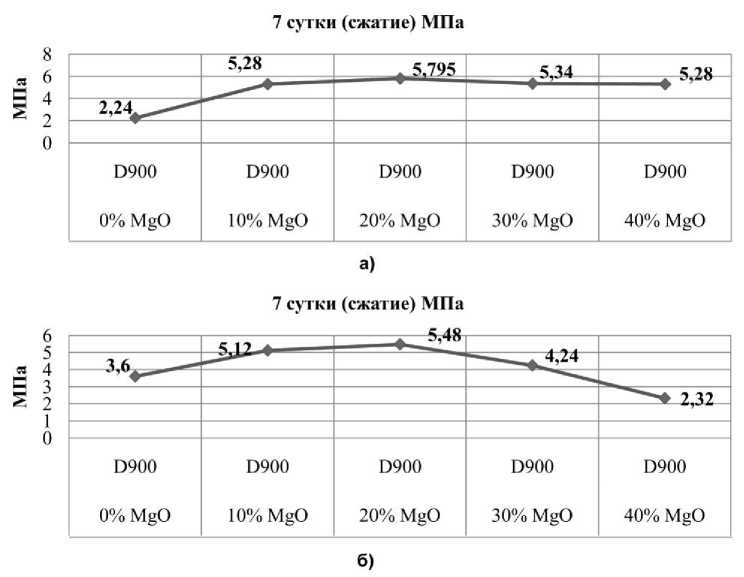

В дальнейшей работе были получены результаты прочности пенобетонов на протеиновом пенообразователе и на омыленных смолах с различными концентрациями кристаллической затравки оксида магния. Результаты исследования приведены в виде графиков (рис. 1 а, б).

Наивысшие показатели были получены на средних концентрациях молочка оксида магния (10–20 %) на обоих видах пенообразователей.

Исходя из результатов эксперимента, можно сделать вывод, что введение кристаллической затравки твердения в виде молочка оксида магния различных концентраций (0–40 %) оказывает влияние на прочность полученных образцов. А именно концентрация 20 % дает наибольший прирост прочности. При повышении концентрации молочка оксида магния прочность образцов пенобетона постепенно снижается. Это свидетель- ствует о том, что увеличение прочности образцов не связано с повышением содержания оксида магния в системе.

Для подтверждения данной теории был проведен анализ количественного содержания фазы гидроксида магния в образцах на первых этапах твердения.

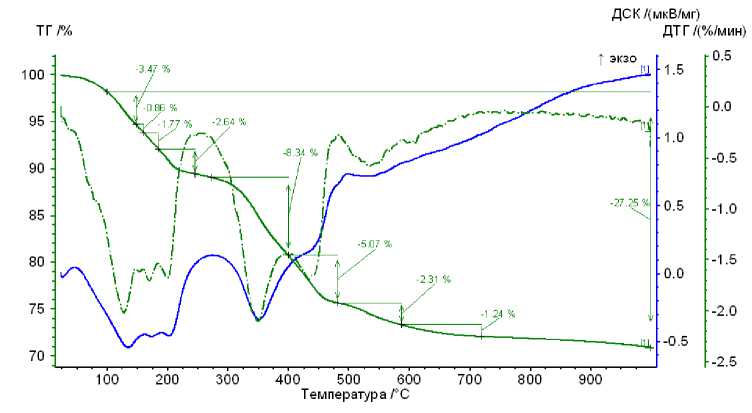

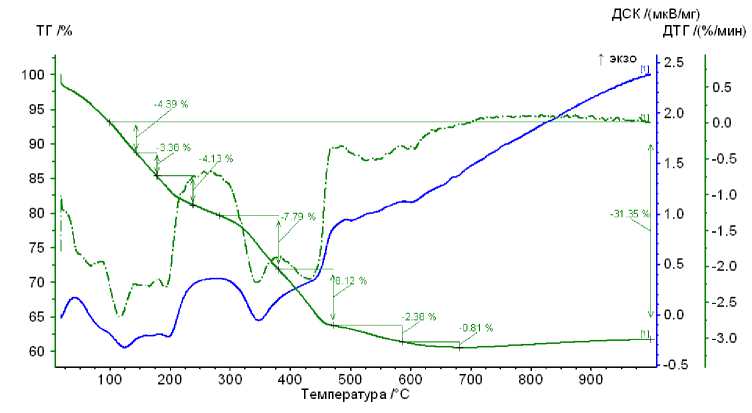

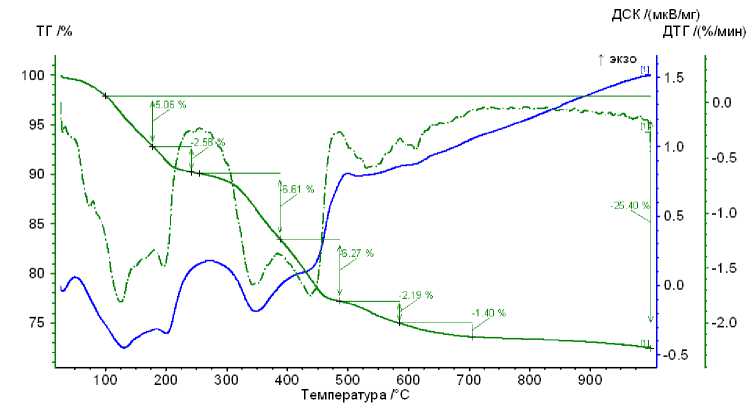

Определение фазового состава пенобетона проводили с помощью термического анализа. Всего в ходе эксперимента было получено и обработано 3 дериватограммы на 3 различных составах (рис. 2). Образцы были отобраны в возрасте 2 часов после введения пены в раствор вяжущего. В качестве контрольных были выбраны пиковые составы с наибольшим (40 %), наименьшим (0 %) и оптимальным (20 %) количеством добавки оксида магния – центров кристаллизации на протеиновом пенообразователе.

На полученных дериватограммах присутствуют эндоэффекты, которые соответствуют разложению компонентов поризованной смеси. По потерям массы и стехиометрическим уравнениям разложения искомых минералов при нагревании, был проведен аналитический расчет содержания гидроксида магния. Результаты расчета приведены в табл. 2.

Таким образом, из полученных данных видно, что содержание гидроксида магния повышается с увеличением концентрации раствора оксида магния.

Очевидно, что введение молочка оксида магния свыше 20 % влечет за собой сброс прочности материала, так как содержание гидроксида магния

Рис. 1. Прочность образцов в 7-суточном возрасте: а) вспененные на протеиновом пенообразователе, б) вспененные на пенообразователе СДО

а)

б)

в)

Рис. 2. Дериватограммы образцов пенобетона на протеиновом пенообразователе во 2-й час твердения: а) с 0 % добавки оксида магния, б) с 20 % оксида магния, в) с 40 % оксида магния

в системе существенно увеличивается. Некоторая его часть не вступает в реакцию с затворителем и остается в виде свободных соединений. При этом из ранних исследований известно, что Mg(OH) 2 обладает низкой прочностью и высокой адсорбционной способностью.

Таблица 2 Процентное содержание соединений гидроксида магния в образцах магнезиального пенобетона

|

Содержание MgO в составе, % |

Содержание Mg(OH) 2 в пробе, % |

|

0 |

16 |

|

20 |

20 |

|

40 |

26 |

Выводы по работе

-

1. На основании результатов исследований физических характеристик пен, были выявлены наиболее эффективные пенообразователи – протеиновый и омыленные смолы. Данные пенообразователи способствуют формированию стойкой структуры ячеистого пенобетона.

-

2. При введении в пену водного раствора оксида магния в качестве стабилизатора пены, заметно увеличивается толщина стенок между воздушными ячейками. С повышением концентрации раствора оксида магния толщина стенок так же увеличивается. При этом стабильность пен повышается с увеличением концентрации вводимого в систему оксида магния.

-

3. При добавлении добавки оксида магния концентраций от 10 до 20 % в качестве затравок, образцы магнезиального пенобетона показали наивысшую прочность – 5,8 МПа. Так же термический анализ показал, что наличие кристаллической затравки в виде молочка оксида магния способствует образованию первичных фаз – гидроксида магния в количестве до 20 %, формирующих структуру и прочность магнезиального камня.

Список литературы Разработка составов магнезиального пенобетона, модифицированного кристаллическими затравками

- ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. - М.: Стандартинформ, 2012. - 12 с.

- Вайвад, А.Я. Магнезиальные вяжущие вещества / А.Я. Вайвад. - Рига: Наука, 1971. - 315 с.

- Исследование взаимосвязи объемных деформаций, состава и структурных характеристик магнезиальных вяжущих / Г.Ф. Аверина, Т.Н. Черных, А.А. Орлов, Л.Я. Крамар // Вестник ЮУрГУ. Серия «Строительство и архитектура». - 2017. - № 3. - С. 40-47.

- Прокофьева, В.В. Строительные материалы на магнезиальном сырье / В.В. Прокофьева, З.В. Багаутдинов, Г.А. Денисов // Строительные материалы, оборудование, технологии XXI века. - 1999. - № 2. - С. 30-31.

- Шелягин, В.В. Магнезиальный цемент (сырье, технология получения и свойства) / В.В. Шелягин. - СПб.: Проспект науки, 2006. - 206 с.

- Structure and Formation of Magnesium Oxychloride Sorel Cements / H. Biliuski, B. Matcovic, C. Mazuranic, T.Zumic // J. Amer. Ceram. Soc. - 1984. - Vol. 67, no. 2. - P. 266-269.

- The Mechanism of the Hydration of Magnium Oxide / B. Matcovic, S. Popovic, V. Rogic, T. Zunic // J. Amer. Ceram. Soc. - 1977. - Vol. 60, no. 11. - P. 504-507.

- Rogic, V. Phsesin magnesium oxychloride cement (in Croatia) / V. Rogic, B. Matkovic // Cement (Zagreb). - 1972. - Vol. 16, no. 2. - P. 61-69.

- Бергман, Г.А. К вопросу о твердении хлормагнезиальных цементов / Г.А. Бергман, И.П. Выродов // ЖПХ. - 1958. - № 1. - С. 19-24.

- Бергман, Г.А. К вопросу о твердении хлормагнезиальных цементов. (Сообщение II) / Г.А. Бергман, И.П. Выродов // ЖПХ. - 1959. - № 3. - С. 504-509.

- Выродов, И.П. О структурообразовании магнезиальных цементов / И.П. Выродов // ЖПХ. - 1960. - № 11. - С. 2399-2404.

- Маткович, В. Модифицированный магнезиальный цемент (цемент Сореля) / В. Маткович, И. Рогич // Шестой международный конгресс по химии цемента. - М.: Стройиздат, 1976. - Т. 2. - Кн. 1. - С. 94-100.

- Козлова, В.К. Особенности механизма гидратации и твердения каустического доломита / В.К. Козлова, А.М. Душевина, А.Т. Пименов // Современные проблемы строительного материаловедения. Седьмые академические чтения РААСН. - Белгород, 2001. - С. 223-227.

- Шелихов, Н.С. Особенности формирования активной фазы MgO в доломитовом цементе / Н.С. Шелихов, Р.З. Рахимов // Строительные материалы. - 2008. - Вып. 10. - С. 32-33.