Разработка специализированного инструментального средства проектирования объемной оснастки

Автор: Гаврилов Н.С., Трушников В.Е.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-2 т.13, 2011 года.

Бесплатный доступ

В данной статье анализируют и обосновывают необходимость модернизации САПР с целью решения проблем технологической подготовки производства. Модернизацию предлагается провести за счет разработки и внедрения в используемый САПР специализированного инструментального средства для проектирования объемной оснастки, которое в значительной мере способно автоматизировать труд разработчиков электронных моделей объемной оснастки.

Средство инструментальное специализированное, подготовка производства технологическая, блок формовочный, оснастка технологическая, разработка конструкторская, проектирование автоматизированное

Короткий адрес: https://sciup.org/148200136

IDR: 148200136 | УДК: 658.512.22:004.9

Текст научной статьи Разработка специализированного инструментального средства проектирования объемной оснастки

вание проекта еще на этапе зарождения контуров будущей конструкции, отвечающей исходным требованиям. Описанный подход основывается на стремлении решить главную задачу – повышение качества проектных решений за счет применения методов оптимального проектирования.

Повышение производительности процесса проектирования на этапах оформительских работ и освобождение конструктора для творческой деятельности может быть осуществлено за счет автоматизации типовых (рутинных) операций. Но необходимо понимать, что автоматизация лишь отдельных операций, например, за счет внедрения чертежных автоматов или повсеместного использования ЭВМ для проведения инженерных расчетов не приведет к ощутимым изменениям в сроках проектирования, отсюда следует, что наиболее эффективный способ повышения производительности это автоматизация процесса проектирования в целом.

Для определения задач автоматизации проектно-конструкторского процесса и путей решения рассмотрим процентное соотношение различных проектных процедур на примере проектирования формблоков на ЗАО «Авиастар-СП» для Ил-476 (табл. 1). Формблоки и оправки являются технологической оснасткой, применяемой при формообразовании каркаса и внутреннего набора изделия из листа, как цветных, так и черных металлов. Формблоки на ЗАО «Авиастар-СП» изготавливаются по СТП 687.06.030279 – «Формблоки. Типовые конструкции и рекомендации по изготовлению».

Формблок – оснастка, изготавливаемая по внутренним размерам и форме детали, для обжатия листовой заготовки эластичной средой в замкнутом объеме с удельным давлением в 1000 кг/см2.

Таблица 1. Временные характеристики проектирования формблока

|

Наименование |

Затраты времени, час. |

|

|

Среднее время оформления РТК |

1,8 |

|

|

Среднее время проектирования формблока |

30,2 |

На формблоках производятся следующие операции:

. отгибка бортов;

. отбортовка отверстий;

. формовка рифтов и подсечек;

. формовка выпуклых и вогнутых зон.

Классифицируются формблоки по техническим и конструкционным признакам деталей, контуры которых выполняются при помощи формблоков. Форм блоки делятся на 8 групп.

НАЗНАЧЕНИЕ И КОНСТРУКЦИЯ ОСНОВНЫХ ЭЛЕМЕНТОВ

-

1. Формблок – выполняется по внутренним размерам и форме детали и предназначен для ее формообразования.

-

2. Основание предназначено для придания устойчивости формблоку, а так же для крепления основных узлов к нему.

-

3. Прижимная накладка предназначена для предотвращения сползания заготовки с форм блока и предохранения элементов жесткости и

- бортов при формовке на следующих переходах.

-

4. Упор предназначен для фиксации заготовки, применяется совместно с прижимной накладкой.

-

5. Шпилька предназначена для фиксации заготовки на формблоке.

Неподвижная прижимная опора (НПО) предназначена для улучшения условий формообразования деталей и предотвращения возникновения складок и гофров.

Проектирование оснастки осуществляет КБ ПШЦ (плазово-шаблонный цех) в САПР UG NX. Данная САПР обладает широким спектром возможностей, но ввиду специфики поставленных перед цехом задач его сотрудники тратят большое количество времени на однообразные операции при проектировании.

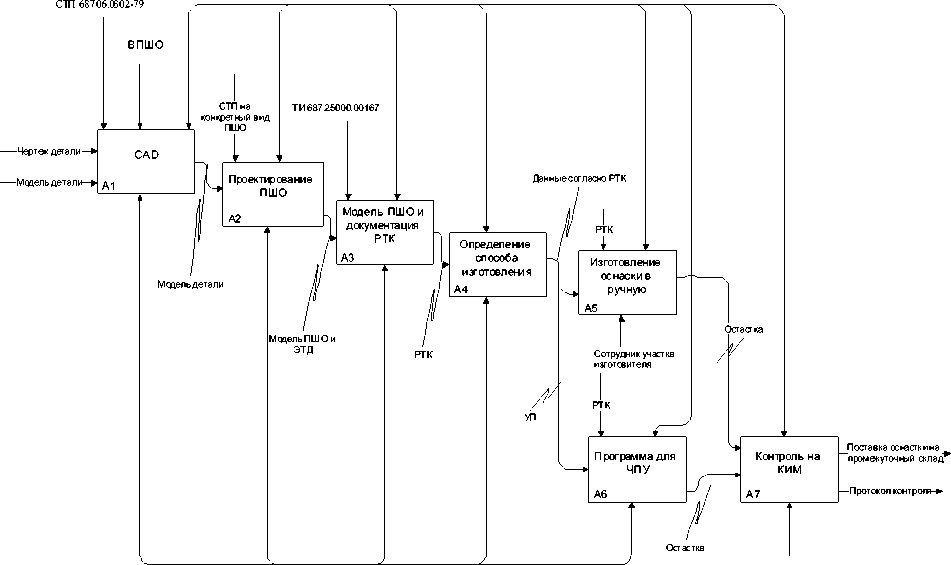

Анализ деятельности плазово-шаблонного цеха позволил составить функциональную схему изготовления оснастки на ЗАО «Авиастар-СП» (рис. 1), которая наиболее наглядно позволяет представить процессы, протекающие в данном подразделении.

СТП 687.07.0873-2004

Конструктор ПШО Оператор КИМ

Рис. 1. Функциональная схема проектирования оснастки на ЗАО «Авиастар-СП»

СТП 687.06.0302-79

Проектировщик ПШО

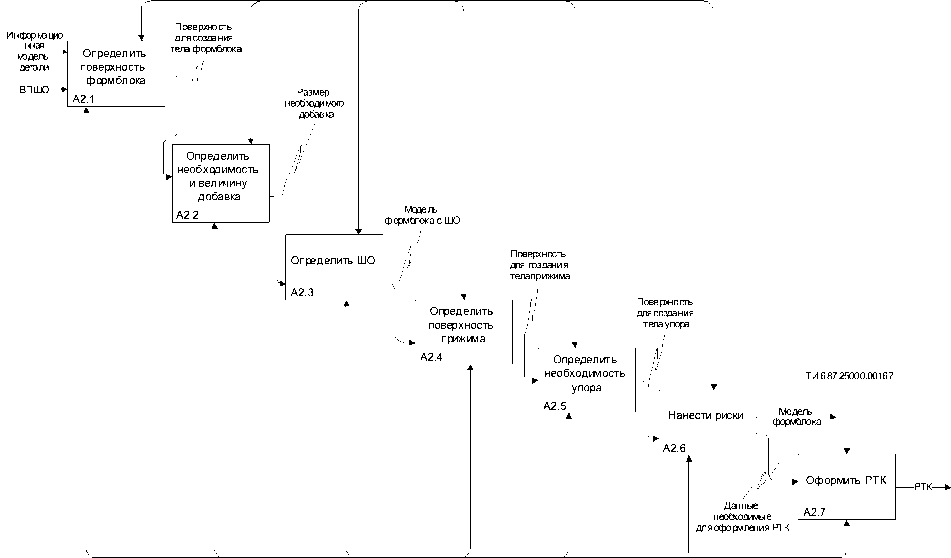

Рис. 2. Функциональная схема проектирования формблока на ЗАО «Авиастар-СП»

Из анализа деятельности ПШЦ функциональной схемы изготовления оснастки следует, что наиболее «узким местом» является «Проектирование ПШО», занимающее до 80% времени.

Для более детального рассмотрения данной функции была произведена декомпозиция для процесса проектирования формблока (рис. 2).

Проблемы подготовки производства предприятия пытаются решить различными способами: увеличение численности работников, вовлеченных в процесс проектирования оснастки, аутсорсинг и т.п., но решение задач представленными способами на практике редко оказывается эффективным. Поскольку увеличение штата не может, является бесконечным, а в условиях развития или модернизации производства темпы увеличения количества работников и качество их работы не буду удовлетворять быстро растущим потребностям предприятия. Привлечение же сторонних организаций, на деле оборачивается увеличение количества брака, из-за определенного отрыва от производства, отсутствия знания предметной области, материальной базы предприятия, четко оформленных со стороны предприятия требования к проектируемой оснастке; все это ведет к срыву сроков подготовки и большим материальным расходам.

В тоже время существуют хорошие предпосылки для проектирования объемной оснастки, в том числе и формблоков, существующим составом конструкторов за счет повышения производительности их труда, при условии внедрения в существующую систему проектирования специализированного инструментального средства.

Из функциональной схемы проектирования формблоков (рис. 2) видно, что формирование модели формблока по модели детали осуществляется путем выполнения множества взаимосвязанных команд (операций). Анализ множества этих операций показал, что эти операции складываются, в своем большинстве, в стандартные цепочки действий, которые можно запрограммировать. При этом конструктор может инициализировать цепочку и система в автоматическом режиме выполнить запрограммированные действия.

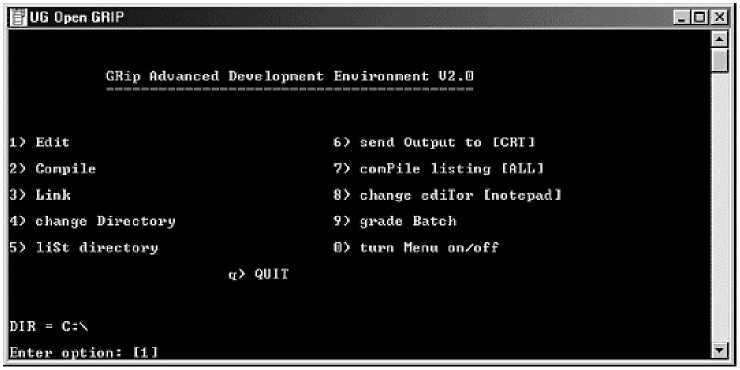

Рассмотрим разработку специализированного инструментального средства на примере формблоков. Для создания программы, ее компиляции и формирования исполняемого модуля пользователю Unigraphics предлагается GRIP Advanced Development Environment (GRADE) -интегрированная среда разработки (рис. 3).

Можно говорить о скудном наборе функций среды разработки, однако, независимо от типа рабочей станции и операционной системы (Windows, IRIX, Solaris и т.д.), это окружение будет выглядеть абсолютно одинаково, а исходный код GRIP-программ, созданный на одной платформе, после перекомпиляции работоспособен на любой другой. Выбор данного средства разработки обусловлен используемой в ПШЦ САПР UG NX4, а также его функциональным набором, относительной простой, дающей воз-

Рис. 3. GRADE после запуска

можность оперативно вносить изменения в готовую программу, даже самим пользователем в ходе проектирования, после не большой теоретической подготовки.

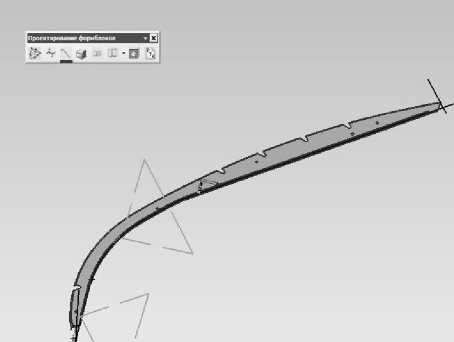

GRIP приложение интегрируется в UG NX4 по средствам встраиваемого меню (рис. 4).

Рис. 4. Интеграционная оболочка ИС на языке GRIP

Поскольку в ПШЦ поступают лишь копии моделей детали, для начала работы необходимо сделать ассоциативные копии необходимых элементов построения, этом можно сделать с помощью встроенной функцией UG NX4 « Ассоциативная копия ». После этого конструктору необходимо выполнить ряд простейших построений необходимых для формирования модели формблока (рис. 5).

Рис. 5. Дополнительные построения граммируемой цепочки, переходим к этапу инициализации, реализуем функцию «Заготовка формблока».

После нажатия кнопки появиться диалоговое окно выбора исходной модели (рис. 6), затем так же необходимо указать другие объекты для обреза заготовки.

Рис. 6. Диалоговое окно выбора одного объекта

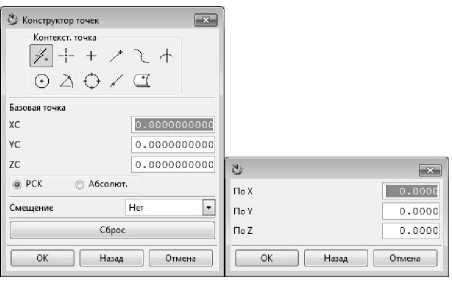

В зависимости от класса формблока необходимо либо указать параметры для формирования добавочного материала, либо при помощи конструктора точек ,либо вводом соответствующих параметров приращения (рис. 7). И в зависимости от этого реализуются следующие функции, такие как «Заметание по кривой».

Рис. 7. Варианты формирвания добавочного материала

Завершив создание ассоциативных копий и объектов, необходимых для формирования про-

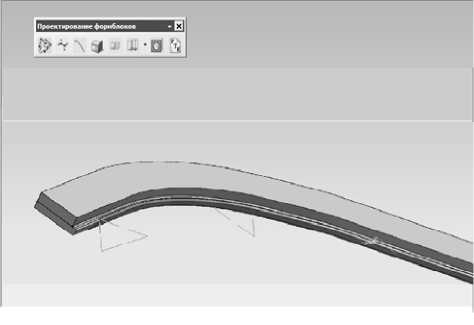

Результат работы систетемы представлен на рис. 8.

Рис. 8. Результат работы системы

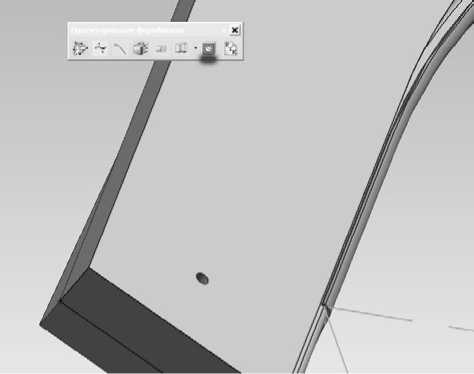

Далее так же с помощью данного инструментального средства формируются шпилечные отверстия (рис. 9).

Работа системы была проведена на модели детали обвода 47601.0706.160.013, результат применения системы представлен на рис. 10.

Следует отметить, что данное решение подходит также и для других видов объемной оснастки произвольных размеров (обтяжных пуансонов, КДБ, КДП и т.д.).

Цель внедрения специализированного инструментального средства – снижение времени проектирования формблоков и, как следствие, увеличение производительности цеха. Отчет по оснастке, сданной ПШЦ ЗАО «Авиастар-СП» в январе 2010г., сведены в табл. 2.

Рис. 9. Шпилечное отверстие

. Общее количество оснастки выпускаемой цехом в месяц: 1273 единицы;

. Общее количество формблоков выпускаемых цехом в месяц: 79 единиц;

. Доля формблоков в продукции цеха составляет: 6 %

Анализируя результаты экономического расчета (табл. 3.), основывающегося на данных ПШЦ ЗАО «Авиастар - СП», можно говорить о целесообразности данного решения.

Внедрение подобного инструментального средства приведет к снижению временных затрат на проектирование объемной оснастки и, как следствие, увеличение производительности цеха занимающегося подготовкой производства, и самого предприятия в целом, позволит избежать перерасхода средств на предприятии, а затраты на реализацию и поддержку данного решения буду ощутимо ниже, по сравнению с другими вариантами. Это достигается за счет доработки уже существующей САПР, то есть не происходит перехода на другое программное обеспечение, что в свою очередь снижает время на введения в эксплуатацию и обучения персонала, а так же не предъявляет жестких требований к модернизации существующих вычислительных мощностей.

Таблица 2 . Отчет по оснастке сданной цехом в январе 2010 г.

|

Наименование оснас тки |

н/ч на изделие |

Цена (руб.) |

Количество |

|

Изделие «400» |

|||

|

Вновь формблоки |

72,2 |

24675,24 |

14 |

|

Всего оснастки |

338,49 |

121637,30 |

97 |

|

Изделие «204СМ» |

|||

|

Вновь формблоки |

1002,34 |

489011,63 |

19 |

|

Всего оснастки |

2625,81 |

1281054,01 |

172 |

|

Изделие «476» |

|||

|

Вновь формблоки |

2450,77 |

11955657,17 |

44 |

|

Всего оснастки |

6997,17 |

3413710,02 |

1004 |

Таблица 3. Сравнительные характеристики экономических показателей ЗАО «Авиастар-СП»

|

Параметр |

Значение параметра до внедрения (руб-) |

Значение параметра после внедрения (руб-) |

|

V – среднее количество выпускаемы х за месяц формблоков |

79 |

390 |

|

Тф.б - среднее время проектиров ания формблока |

32 |

6,2 |

|

Сбаз - затраты предприятия на проектирование формблоков (за месяц) |

295391,33 |

198505,8 |

|

Сп.о- себестоимость программного обеспечения |

92846,4 |

|

|

Экономия за год |

1162626,36 |

|

|

Эф - экономический эффект |

806096,18 |

|

WORKING OUT OF A SPECIALISED TOOL DESIGN TOOL OF VOLUME EQUIPMENT