Разработка способа обрыва рабочей лопатки компрессора высокого давления на заданной частоте вращения

Автор: Гладкий И.Л., Пивоварова М.В.

Статья в выпуске: 3, 2023 года.

Бесплатный доступ

Проектирование газотурбинных двигателей неразрывно связано с большим объемом работ по численному моделированию. С помощью численного моделирования возможно спрогнозировать поведение детали при работе двигателя на различных режимах. Кроме этого при моделировании возможно спрогнозировать режимы, расчетную нагрузку, условия для проведения инженерных испытаний. В данной работе представлен подход к моделированию инженерного испытания по обрыву рабочей лопатки (РЛ) компрессора высокого давления (КВД) для подтверждения непробиваемости корпуса. Расчетным путем определяется величина подрезки РЛ КВД для обрыва на заданной частоте вращения ротора. Предложенный подход к осуществлению обрыва лопатки на заданной частоте вращения ротора заключается в одновременной реализации двух факторов: 1) прочностным расчетом подрезки с использованием локальных критериев прочности обеспечивается работа лопатки близко к предельному состоянию; 2) расчетно-экспериментальные работы по определению резонанса позволяют увеличить переменную составляющую напряжений на расчетном режиме. По расчетному полю напряжения также можно оценить направление распространения трещины.

Газотурбинные двигатели, моноколесо, подрезка лопатки, инженерные испытания, критерий наступления предельного состояния, деформационный критерий

Короткий адрес: https://sciup.org/146282678

IDR: 146282678 | УДК: 62-251 | DOI: 10.15593/perm.mech/2023.3.05

Текст научной статьи Разработка способа обрыва рабочей лопатки компрессора высокого давления на заданной частоте вращения

PNRPU MECHANICS BULLETIN

Проектирование и доводка газотурбинных двигателей характеризуется большим объемом инженерных испытаний. Успешность проведения испытаний возможно обеспечить проведением предварительного математического моделирования испытания. Например, перед проведением инженерного испытания по обрыву лопатки компрессора высокого давления (КВД) для подтверждения непробиваемости корпуса с помощью численного моделирования необходимо достаточно точно определить величину подрезки и спрогнозировать траекторию роста трещины для обрыва заданной части лопатки на заданной частоте вращения ротора [1-4].

В настоящее время задача обрыва лопатки на заданной частоте вращения ротора в авиадвигателестроительной отрасли часто реализуется путем применения заряда взрывчатого вещества, в связи с чем возникает ряд проблем:

-

- необходимость в лицензировании помещений и привлечении сертифицированных специалистов, допущенных к работе со взрывчатыми веществами;

-

- при взрыве может возникнуть дополнительный импульс, который может менять траекторию лопатки при ее обрыве, в отличие от естественного поведения, а следовательно, возникает вопрос о зачетности испытания;

-

- необходимость обеспечения крепления зарядов на пере лопатки, что является отдельной сложной инженерной задачей;

-

- необходимо исключить самопроизвольное срабатывание заряда, особенно в горячих узлах двигателя.

Таким образом, актуальным является разработка надежного метода обрыва лопатки на заданной частоте вращения без применения взрывчатых веществ, без ис- кажения естественной траектории движения лопатки при ее обрыве.

Сложность математического моделирования заключается в подборе величины и вида подреза лопатки (подрезка одновременно со стороны входной и выходной кромок или по центру в корневом сечении). Кроме того, корневое сечение расположено под большим углом к оси двигателя, что усложняет выбор инструмента и непосредственную реализацию подрезки лопатки. Все эти нюансы необходимо учитывать в математическом моделировании.

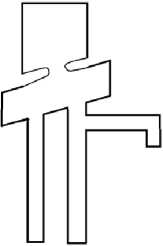

На рис. 1 схематически показан сектор блиска КВД.

Работу можно разделить на два этапа:

-

1) подбор величины подрезки РЛ КВД с целью вывести на резонанс по одной из первых форм колебаний от соответствующих гармоник в заданном диапазоне частот вращения [5-7];

-

2) подбор величины подрезки рабочей лопатки (РЛ) КВД, при котором наступает предельное состояние по локальному критерию прочности в концентраторе.

Рис. 1. Схематическое представление сектора блиска КВД

Fig. 1. Schematic representation of the blisk sector of the KVD

1. Численное моделирование 1.1. Подбор величины подрезки РЛ КВД с целью выхода на резонанс в заданном диапазоне частот вращения по первым трем формам колебаний

Первоначально предполагалось проработать возможность обрыва рабочей лопатки выведением ее на максимальный резонанс по одной из первых трех форм колебаний. Для подбора величины подрезки РЛ КВД с целью обрыва на резонансе проводится расчет напряженно-деформированного состояния (НДС) в упругой постановке [8-15]. Расчет НДС проведен в 3D-постановке с условием циклической симметрии сектора диска, в поле температур и частоте вращения, соответствующим расчетному режиму, на котором нужно оборвать лопатку по условиям испытаний.

В ходе первого этапа работ предполагаем подтвердить гипотезу обрыва лопатки при выходе на резонанс по первым трем формам колебаний по соответствующим гармоникам.

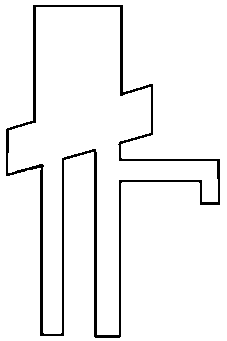

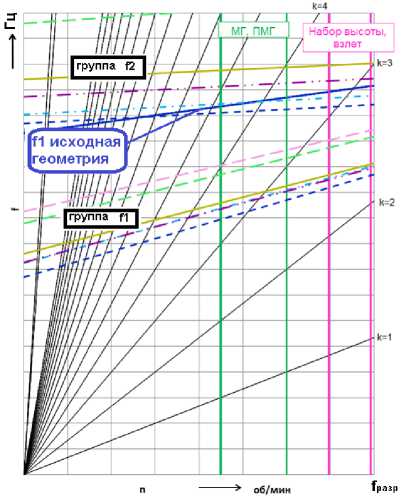

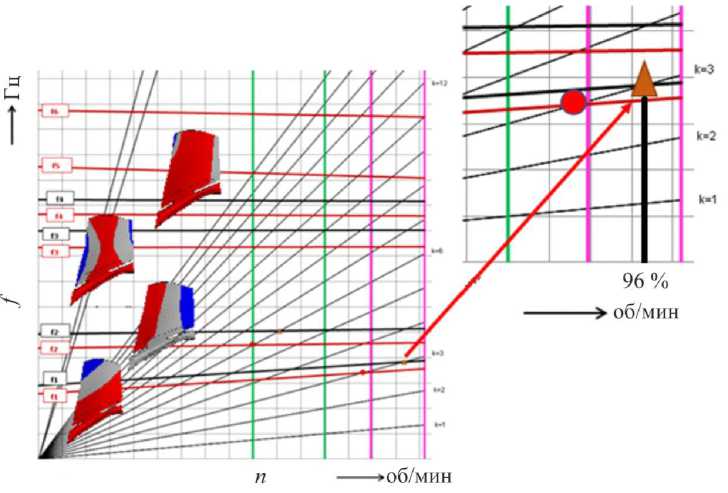

Для определения величины подрезки рассмотрена оптимизационная задача, где в качестве параметров заданы размеры реза (ширина и высота), а за критерий было принято изменение одной из первых трех собственных частот с учетом погрешности критической частоты разрушения лопатки f разр (погрешность взяли ± 15 %). Таким образом было рассмотрено несколько вариантов подрезки как с обеих кромок, так и по центру корневого сечения. На рис. 2-4 приведены резонансные диаграммы и схематическое представление некоторых наилучших вариантов подрезки РЛ КВД.

На резонансных диаграммах приведено сравнение по первой частоте колебаний исходной лопатки и некоторых вариантов подреза. Некоторые из вариантов подрезки сильно снижают первую частоту колебаний, но не достигают пересечения с гармоникой к = 1. Аналогичная ситуация по второй и третьей частотам колебаний (пересечения с соответствующими гармониками к = 2 и к = 3 на заданной частоте вращения не выполняется).

Из диаграмм видно, что ни один из вариантов не достигает поставленной задачи, т.е. обрыв лопатки на резонансе невозможен. Также этот вывод был подтвержден запасом статической прочности в сечении реза в одномерной постановке. Самый минимальный запас для варианта подрезки с обеих кромок составил 1,4, а для вариантов подрезки по центру корневого сечения - 1,6. Такой запас обеспечивает прочность лопатки на заданной частоте вращения.

Таким образом, гипотеза обрыва лопатки на максимальном резонансе по первым трем собственным формам колебаний не получила подтверждения и, очевидно, что необходимо рассматривать другие подходы по оценке наступления предельного состояния.

Исходная лопатка Вариант 5

Вариант 1 Вариант 6

Вариант 2 Вариант 7

Вариант 3

Рис. 2. Резонансная диаграмма РЛ КВД некоторых вариантов подрезки с обеих кромок

Fig. 2. Resonant diagram of the RF KVD of some variants of pruning from both edges

Исходная лопатка

Вариант 8

Рис. 3. Резонансная диаграмма РЛ КВД варианта подрезки по центру корневого сечения

Fig. 3. Resonant diagram of the RF KVD of the pruning variant in the center of the root section

-

1.2. Подбор величины подрезки РЛ КВД

с целью наступления предельного состояния по локальному критерию прочности

в концентраторе

Вторым этапом был подбор величины подрезки для осуществления разрушения на заданной частоте вращения вследствие потери несущей способности оставшегося сечения лопатки. Определение разрушающей частоты вращения подрезанной лопатки по локальному критерию разрушения выполним по двум подходам:

– с использованием деформационного критерия с учетом жесткости напряженного состояния [16–30];

– с использованием энергетического критерия разрушения.

Оба подхода реализованы на основе 3D-расчетов НДС в упругопластической постановке с использованием истинных кривых деформирования материала.

Расчеты НДС подрезанной лопатки выполнен при аналогичных условиях закрепления.

Рис. 4. Схематическое представление подрезки РЛ КВД: a – подрезка с обеих кромок; b – подрезка по центру корневого сечения

Fig. 4. Schematic representation of the RF KVD pruning: a – trimming from both edges; b – center cut root section

Все варианты геометрии, рассмотренные на первой этапе работы, были проверены по двум критериям наступления предельного состояния. Также были рассмотрены еще несколько вариантов подрезки. Результаты оценки наступления предельного состояния приведены далее для одного из вариантов геометрии подрезки.

-

1.2.1. Суть подхода оценки разрушающей частоты вращения РЛ КВД по деформационному критерию наступления предельного состояния

При этом подходе производится оценка работоспособности конструкции по развитию предельных деформаций с применением 3D КЭ расчета.

Суть подхода состоит в сравнении для каждой точки тела суммарной интенсивности упругопластических деформаций с комплексной характеристикой материала конструкции и вида НДС в точке – «эквивалентной предельной деформацией». Оценка производится для конкретной конструкции, с учетом реального вида НДС в ней, концентрации напряжений и всех нагружающих факторов.

В случае наступления предельного состояния хотя бы для одной точки конструкции предполагается, что вся конструкция лавинообразно выходит из строя.

В качестве критерия наступления предельного состояния используется истинная деформация в «шейке» при одноосном растяжении ε ист , а характеристика материала δ – относительное удлинение при разрыве – приведено в качестве справочной информации для консервативного подхода.

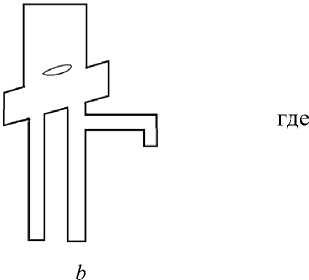

На рис. 5 показана зависимость деформации разрушения от жесткости напряженного состояния, т.е. изменение удлинения (одноосное растяжение) при определенном параметре жесткости напряженного состояния. Параметр жесткости напряженного состояния вычисляется следующим образом:

β=σ 0, σ е

σ 0 = 3 ⋅ ( σ 1 +σ 2 +σ 3),

σ е = 1 ⋅ V( σ 1 -σ 2)2 + ( σ 2 -σ 3)2 + ( σ 3 -σ 1)2.

• – никелевые сплавы, ∇ – алюминиевые сплавы

○ – низколегированные стали;

∆ – суперсплавы;

Рис. 5. Зависимость относительной деформации разрушения от жесткости напряженного состояния [16]

Fig. 5. Dependence of the relative deformation of the fracture on the stiffness of the stress state [16]

При β= 1/3 – одноосное растяжение;

β= 0 – чистый сдвиг;

β=- 1/3 – одноосное растяжение.

Зависимость относительной деформации разруше- ния – peF , где peF – истинная деформация в зависимо-pF сти от жесткости напряженного состояния, pF = ln--- истинная деформация в «шейке» при одноосном растяжении.

ε= p ⋅σ. разр F е .

Из графика на рис. 5 видно, что значение параметра жесткости напряженного состояния равное 1/3 соответствует значению относительной деформации разрушения, равному 1.

-

1.2.2. Определение разрушающей частоты вращения рабочего колеса КВД по деформационному критерию

(на базе 3D-расчетов НДС

в упругопластической постановке)

Результаты расчета одного варианта подрезки при f разр (в условиях разгонных испытаний). Для удобства за f разр примем 100 %.

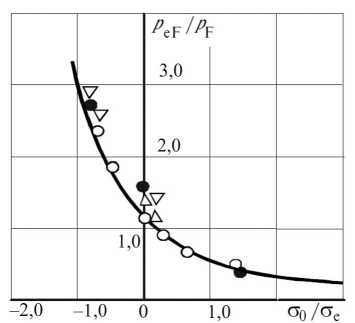

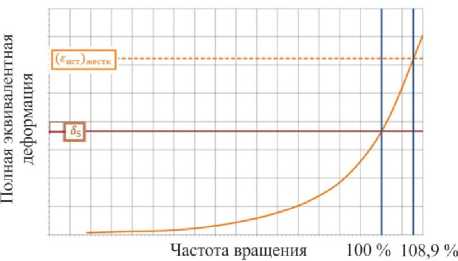

Выявлена наиболее нагруженная зона рабочего колеса КВД, для нее построен график изменения полной эквивалентной деформации в зависимости от частоты вращения и определены предельные значения критерия δ ( T ). В качестве нижней границы диапазона наступления предельного состояния по деформационному критерию использовано относительное удлинение материала 5 ( T), а в качестве верхней границы принята деформация разрушения в шейке образца с учетом жесткости напряженного состояния εразр .

Частота вращения возможного разрушения в радиусе прореза со стороны выходной кромки на корыте составляет 97,5 %.

Рис. 6. Изменение полной эквивалентной деформации в критических зонах лопатки при раскрутке

Fig. 6. The change in the total equivalent deformation in the critical zones of the blade during unwinding

На рис. 6 приведен график изменения производной полной эквивалентной деформации в зависимости от частоты вращения для наиболее нагруженной зоны рабочей лопатки (пунктирной линией показана относительная деформация разрушения, сплошной линией - относительное удлинение при разрыве). Из рис. 6 видно, что опасное увеличение эквивалентной деформации происходит при > 97,5 %.

Таким образом, прогнозируемое разрушение по деформационному критерию наступает в диапазоне от 83,9 до 97,5 % от требуемой частоты вращения обрыва.

-

1.2.3. Оценка разрушающей частоты вращения ротора с использованием энергетического критерия разрушения

Энергетический критерий разрушения для определения разрушающей частоты вращения сформулирован следующим образом: разрушение происходит в тот момент, когда в наиболее нагруженной точке тела удельная потенциальная энергия деформации достигает критического значения U *, где

ε разр

U* = J с(е)dе.

о

Критические значения U * для расчетной оценки несущей способности получают при испытаниях на разрыв партии образцов, вырезанных из заготовок исследуемых деталей. Испытания на разрыв проводят в диапазоне рабочих температур с получением полных кривых деформирования вплоть до разрушения с последующей статистической обработкой экспериментальных данных. Значение U *( T ) определяется как площадь под условной кривой деформирования при заданной температуре испытаний T , причем интегрирование ведется до момента образования «шейки» в образце, т.е. до условного предела прочности σ В . Другими словами, U *( T ) есть удельная работа деформации при растяжении образца, до момента потери им устойчивости упругопластического деформирования.

Определение разрушающей частоты вращения подрезанной лопатки по энергетическому критерию разрушения проведено на базе 3D-расчетов НДС в упругопластической постановке, выполнено при тех же условиях нагружения, которые использованы при оценке по деформационному критерию.

Проведены 3D-расчеты НДС подрезанной лопатки в поле температур с последовательным приращением частоты вращения до достижения в какой-либо точке конструкции критического значения U *.

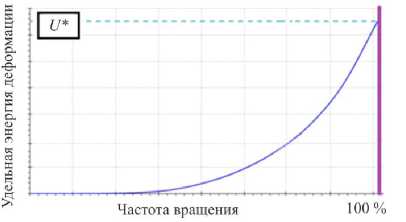

Для наиболее нагруженной зоны рабочего колеса КВД определены предельные значения U *( T ) и построены графики изменения удельной потенциальной энергии деформации в зависимости от частоты вращения. На рис. 7 представлено изменение удельной потенциальной энергии деформации в наиболее критичных зонах ротора при раскрутке.

Таким образом при использовании энергетического критерия разрушения, при рассмотренном варианте подрезки лопатки разрушение наступает при 100 % требуемой частоты обрыва лопатки.

-

1.2.4. Сопоставление двух подходов наступления предельного состояния

Сравнительная оценка разрушающей частоты вращения представлена в табл. 1.

Частота вращения возможного разрушения в радиусе прореза со стороны выходной кромки на корыте составляет 100 %.

Таблица 1

Оценка разрушающей частоты вращения с использованием деформационного и энергетического критериев

Evaluation of the destructive rotational speed using deformation and energy criteria

Table 1

|

Критическая зона |

Деформационный критерий |

Энергетический критерий |

|

n разр ( δ …ε разр ), % |

n разр ( U *), % |

|

|

Радиус прореза со стороны выходной кромки на корыте |

83,9…97,5 |

100 |

Рис. 7. Изменение удельной потенциальной энергии деформации в наиболее критичных зонах ротора при раскрутке, кгс/мм2

Fig. 7. Change in the specific potential energy of deformation in the most critical zones of the rotor during unwinding, kgf/mm2

Сравнительный анализ результатов с использованием различных подходов показывает, что оценки по деформационному и энергетическому критерию практически совпадают качественно и количественно.

Подход наступления предельного состояния по энергетическому критерию оказался более трудоемким, поэтому в дальнейшем в подобных работах будем использовать подход, основанный на деформационном критерии.

-

1.2.5. Доработка подрезки

На этапе технологической проработки по причине технических ограничений оборудования поменялась геометрия подреза. Для новой геометрии подреза подбор варианта подреза проверялся только по деформационному критерию наступления предельного состояния.

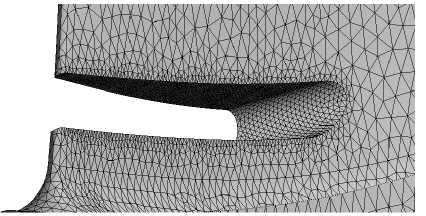

На рис. 8 приведена конечно-элементная модель в зоне подрезки выбранного варианта подреза лопатки.

Рис. 8. Конечно-элементная модель в зоне подрезки

Fig. 8. Finite element model in the clipping zone

Методика расчета соответствует разделу 1.2.2, и для выбранного варианта подреза лопатки разрушение ожидается в диапазоне 100 до 108,9 % требуемой частоты обрыва. Изменение полной эквивалентной деформации в критических зонах доработанной геометрии лопатки при раскрутке представлено на рис. 9.

Рис. 9. Изменение полной эквивалентной деформации в критических зонах лопатки при раскрутке

Fig. 9. Change in the total equivalent deformation in the critical zones of the blade during unwinding

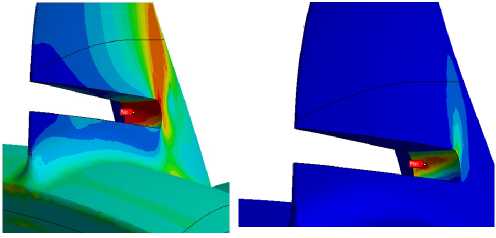

На рис. 10 показаны распределения интенсивности статических напряжений и эквивалентных пластических деформаций в концентраторе.

а b

Рис. 10. Результаты расчета НДС подрезанной РЛ КВД: а - распределение интенсивности статических напряжений;

b - распределение эквивалентных пластических деформаций

Fig. 10. Results of calculating the VAT of the clipped RL KVD: a - static stress intensity distribution; b - is the distribution of equivalent plastic deformations

2. Способ увеличения переменной составляющей напряжений для обрыва на заданной частоте вращения

При определении величины подрезки лопатки были проведены расчеты вибрационных характеристик и собственных форм колебаний РЛ КВД.

Расчетная схема для оценки вибрационных характеристик соответствует расчетной схеме при оценке НДС подрезанной лопатки.

По результатам расчета построена резонансная диаграмма для рабочей лопатки (рис. 11). Также на рис. 11 показаны первые четыре формы колебаний. Из рассмотрения резонансной диаграммы изолированной рабочей лопатки были определены режимы, на которых возможны резонансы. При анализе резонансных режимов рассматривался диапазон изменения частоты вращения от 49,7 до 100,6 % с учетом возбуждения по низким гармоникам K = 1 ... 15 и по некоторым высоким гармоникам.

• - точки расчетных резонансов

Д - точки экспериментальных резонансов

--расчетные собственные частоты

--экспериментальные собственные частоты

Рис. 11. Резонансная диаграмма РЛ КВД

Fig. 11. Resonant diagram of the RL KVD

Значение расчетных и экспериментальных собственный частот по первым четырем формам приведено в табл. 2, где в колонках указаны значения собственных частот ( n ) при n = 0 об/мин и на режиме в относительных величинах к расчетной первой собственной форме колебаний при n = 0 об/мин.

Отличия между расчетными и экспериментальными собственными частотами колебаний лопатки с подрезанным пером составляют 6…12 %.

Расчетом определен резонанс по первой форме колебаний на 84 % от частоты вращения обрыва. По результату модальных испытаний определено, что резонанс по первой форме колебаний находится на 96 % от требуемой частоты вращения обрыва. Такое значение частоты вращения подходит для проведения сертифи- кационных испытаний, исходя из того, что испытывался корпус, отличный от типовой конструкции в сторону уменьшения прочности.

Таблица 2

Собственные частоты рабочей лопатки первой ступени КВД с подрезанным профилем

Table 2

Natural frequencies of the working blade of the first stage of the KVD with a clipped profile

|

№ п/п |

Расчетная оценка |

Экспериментальные данные |

||

|

n =0 об/мин |

на режиме |

n =0 об/мин |

на режиме |

|

|

1 |

1 |

1,4 |

1,1 |

1,5 |

|

2 |

1,7 |

1,8 |

1,9 |

2 |

|

3 |

3,2 |

3,3 |

3,5 |

3,5 |

|

4 |

3,7 |

3,7 |

4 |

3,9 |

Таким образом, принято решение проводить испытание на 96 % от требуемой частоты обрыва для увеличения переменной составляющей.

Инженерное испытание по обрыву подрезанной лопатки было реализовано при испытаниях корпуса КВД в составе установки.

Рис. 12. Рабочая лопатка с подпилом

Fig. 12. Working shovel with notch

Рис. 13. Остатки рабочей лопатки после обрыва

Fig. 13. The remains of the working blade after the break

Для обеспечения необходимого режима обрыва рабочей лопатки был выполнен предварительный запуск с частичным разбором. Далее последовал запуск установ- ки с выходом на режим с частотой вращения 100 % и плавным снижением до частоты вращения 96 %, на которой и произошел обрыв лопатки.

На рис. 12 и 13 показаны рабочая лопатка КВД с подпилом до испытания и ее остатки после испытания.

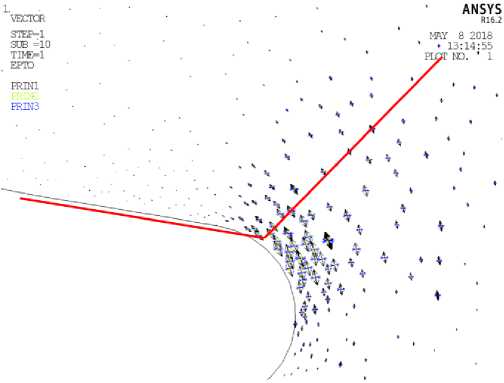

3. Направление распространение трещины от концентратора

Численное моделирование инженерного испытания (расчет НДС) также позволяет спрогнозировать направление роста трещины при обрыве лопатки через построение перпендикуляра к вектору первого главного напряжения к плоскости реза, приведено на рис. 14. По расчету этот угол составил 119°, а в испытании – 114,5°.

Рис. 14. Перпендикуляр к вектору главного напряжения к плоскости реза

Fig. 14. Perpendicular to the vector of the main voltage to the cutting plane

Список литературы Разработка способа обрыва рабочей лопатки компрессора высокого давления на заданной частоте вращения

- Григорьев В.А., Гишваров А.С. Испытания авиационных двигателей. - М.: Машиностроение, 2009. - 504 с.

- Морчуков Е.Ю., Онищик И.И., Испытание и обеспечение надежности авиационных двигателей и энергетических установок. - М.: Издательство МАИ, 2004.

- Солохин Э.Л. Испытания авиационных ВРД. - М.: Машиностроение, 1975.

- Балуев Б.А. Способы обрыва лопатки при испытаниях корпусов на непробиваемость // Вестник Самарского государственного аэрокосмического университета. - 2008. - № 3. - С. 119-125.

- Нормы прочности авиационных газотурбинных двигателей гражданской авиации / под ред. Ю.А. Ножницкого. -6-е изд. - М. : ГНЦ РФ ЦИАМ им. П.И. Баранова, 2004. - 260 с.

- Federal Aviation Administration. Airworthiness Standards: Aircraft Engine Standards for Engine Life-Limited Parts. 14 CFR. Part 33.70. Amdt. 33-22, 72 FR 50860, 2007.

- European Aviation Safety Agency. Certification Specifications for Engines. CS-E. - 150 p.

- Уланов А.М. Вибрация и прочность авиационных двигателей и неэргетических установок. - Самара, 2011. - 58 с.

- Ануров Ю.М., Федорченко Д.Г. Основы обеспечения прочностной надежности авиационных двигателей и силовых установок. - СПб.: Изд. СПбГПУ, 2004. - С. 292-297.

- Москвитин О.А., Шорр Б.Ф. Пространственное моделирование процесса пробивания корпусных элементов двигателя оборвавшимися деталями // Тезисы докладов XXVIII. Международного НТС по проблемам прочности двигателей. -М., 2002. - С. 60-61.

- Новые технологические процессы и надежность ГТД. Предотвращение опасных отказов при разрушении рабочих лопаток турбокомпрессора // Научно-технический сборник / под ред. Ю.А. Ножницкого. - М.: ЦИАМ, 2008. -Вып. 8. - С. 206.

- Иноземцев А.А., Нихамкин М.А., Сандрацкий B.JI. Основы конструирования авиационных двигателей и энергетических установок: учеб. - М.: Машиностроение, 2008. -Т. 2. - 201 с.

- Иванов В.П. Колебания рабочих колес турбомашин. - М.: Машиностроение, 1983. - 224 с.

- Собственные частоты и формы колебаний полой лопатки вентилятора ГТД / А.А. Иноземцев, М.Ш. Нихамкин, Л.В. Воронов, Б.П. Болотов, И.Л. Гладкий, А.Ю. Головкин // Авиационная промышленность. - 2010. - № 3. - С. 8-11.

- Зенкевич О. Метод конечных элементов в технике. -М.: Мир, 1975. - 256 с.

- Механические свойства сталей и сплавов при нестационарном нагружении: справочник / Д.А. Гохфельд, Л.Б. Гецов, К.М. Кононов, Е.Т. Кульчихин, Ю.Н. Ребяков, О.С. Садаков, С.А. Тимашев, В.Н. Чепурский. - Екатеринбург: УрО РАН, 1996.

- Деменчук Н.П., Прилуцкий А.А. Основы теории напряженного и деформированного состояния: учеб. пособие. - СПб.: Университет ИТМО, 2016. - 118 с.

- Потапова Л.Б. Механика материалов при сложном напряженном состоянии. Как прогнозируют предельные напряжения? - М.: Издательство «Машиностроение - 1», 2005. - 244 с.

- Hertzberg Richard W., Vinci Richard P., Hertzberg Jason L. Deformation and fracture mechanics of engineering materials. - Fifth edition. 2012. - P. 757.

- Fedorova N.V., Vu N.T. Deformation criteria for reinforced concrete frames under accidental actions // Magazine of Civil Engineering. - 2022. - Vol. 109(1). - Article No. 10902.

- Махутов Н.А. Деформационные критерии разрушения и расчет элементов конструкций на прочность. - М.: Машиностроение, 1981. — 272 с.

- Акимов B.M. Основы надежности газотурбинных двигателей. - М.: Машиностроение, 1981. - 207 с.

- Биргер И.А., Балашов Б.Ф., Дульнев Р.А. Конструкционная прочность материалов и деталей ГТД. - М.: Машиностроение, 1981. - 222 с.

- Петухов А.Н. Сопротивление усталости деталей ГТД. - М.: Машиностроение, 1993. - 240 с.

- Степин П.А. Сопротивление материалов. - СПб.: Лань, 2012. - 320 с.

- Анурьев В.Н. Справочник конструктора-машиностроителя. - М.: Машиностроение, 2010.

- Malign failure prevention for case of compressor rotor blade destruction" from New Technological Processes and Reliability of Gas Turbine Engines #8. Moscow: CIAE, 2008.

- Johnson G.R., Cook W.H. A Constitutive Model and Data for Metals Subjected to Large Strains, High Strain Rates and High Temperatures // Proceedings of Seventh International Symposium on Ballistics, Hague, Netherlands, 19-21 April 1983. -Hague, 1983. - P. 541-547.

- Johnson G.R., Cook W.H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures // Engineering Fracture Mechanics. - 1985. -Vol. 21, iss. 1. - P. 31-48. DOI: 10.1016/0013-7944(85)90052-9

- Казаринов Ю.И. Прочность элементов конструкций с вырезами и повреждениями: монография. - Тюмень: ТИУ, 2017. - 188 с.