Разработка стенда "АСУТП работы питателя сырого угля для ТЭЦ"

Автор: Азарова М.К., Азизбек У.Т., Беликов А.С., Кошоева Б.Б.

Журнал: Огарёв-online @ogarev-online

Статья в выпуске: 18 т.4, 2016 года.

Бесплатный доступ

Основными типами современных тепловых энергосетей большой мощности являются тепловые электроцентрали (ТЭЦ) с турбинами, имеющими регулируемые отборы пара для производства электрической и тепловой энергии. Одной из предпосылок автоматизации котлов ТЭЦ является рациональное управление технологическими параметрами оборудования с использованием передовой технологии управляющих устройств, отвечающих современным стандартам по безопасности и энергосбережению. В данной работе рассматривается реализация стенда для ТЭЦ на основе оборудования компании ОВЕН.

Бункер сырого угля, котлоагрегат, молотковая мельница, питатель сырого угля, плк овен, тэц

Короткий адрес: https://sciup.org/147249184

IDR: 147249184 | УДК: 621.398-501.01

Текст научной статьи Разработка стенда "АСУТП работы питателя сырого угля для ТЭЦ"

Наиболее важной проблемой перспективного развития тепловой энергетики является дальнейшее технологическое совершенствование ТЭЦ с целью повышения экономичности, надежности и экологической чистоты производства электрической и тепловой энергии. Одним из аспектов технологического совершенствования работы ТЭЦ выступает автоматизация технологического процесса. Автоматическое регулирование работы тепломеханического оборудования ТЭЦ возлагается на локальные регуляторы или группы регуляторов отдельных технологических процессов и параметров. Оптимальными условиями работы ТЭЦ являются: поддержание давления и температуры пара в заданных пределах; экономичное сжигание топлива; соответствие производительности питательной установки нагрузке котлоагрегатов. Перечисленные выше условия выполнимы в том случае, если топливный продукт сжигания в котлах обладает значительным удельным тепловыделением. Вид топлива для Бишкекская ТЭЦ определен близостью энергетических ресурсов – это уголь Карагандинского и Ташкумырского месторождений, а альтернативное топливо – природный газ. Схема технологического процесса ТЭЦ г. Бишкек представлена на рисунке 1 и отражает прохождение угля на всех стадиях его обработки, начиная с движения со склада до выдачи пыли в горелки.

Рис. 1. Схема технологического процесса ТЭЦ г. Бишкек.

Предварительно обработанный в дробильной установке уголь транспортируется в бункера сырого угля ленточными конвейерами. На этой стадии обработки производится очистка угля от посторонних предметов и примесей, поэтому в бункер поступает уголь готовый для дальнейшей обработки.

Распределение угля с конвейера по бункерам сырого угля производится с помощью заслонок, которые, автоматически включаясь и отключаясь, поддерживают наполнение бункеров, исключая их заваливание. Дальнейшее прохождение топлива происходит через пылеприготовитель. Пылесистема Бишкекской ТЭЦ относится к схеме пылеприготовления с прямой подачей топлива в топку котла.

Такие производственные единицы, как молотковая мельница, сепаратор и вентилятор горячего дутья отнесены к механизмам постоянной производительности, работающим с постоянной скоростью и предназначенным для непрерывной подачи топлива в топку. Они объединены в одно технологическое звено, которое не регулируется, но сведения об их скорости должны поступать на пульт диспетчера для контроля. Основными регулирующими параметрами производства тепловой энергии являются температура и давление пара, а частота и амплитуда напряжения, вырабатываемые турбогенератором, относятся к регулируемым параметрам производства электрической энергии. В Бишкекской ТЭЦ указанные выше параметры, поступающие на пульт диспетчера, используются, в первую очередь, для контроля. По их значениям в полуавтоматическом режиме управление производится диспетчером. Такая форма управления производством тепла и электрической энергии не может удовлетворять современным требованиям полной автоматизации производства.

Для автоматизации управления технологическим процессом производства тепловой и электрической энергии необходимо обеспечить оперативный вывод информации о текущем состоянии любого требуемого параметра. Получая необходимое количество тепла (пара, горячей воды) можно достичь экономичности сжигания топлива, рационального использования электроэнергии для собственных нужд установки и доведения потерь теплоты до минимума. В свою очередь, это обеспечивает надежность и безопасность, т.е. установление и сохранение нормальных условий работы каждого агрегата, исключающих возможность неполадок и аварий как собственного, так и вспомогательного оборудования.

Технологический процесс достаточно сложен, распределен в пространстве и рациональным подходом к его автоматизации будет разделение всего процесса на несколько локальных. К задачам локальных АСУ могут быть отнесены: автоматизация котлоагрегата (автоматизация бункера сырого угля и питателя сырого угля и мельницы (БСУ-ПСУ-М), автоматизация котла); автоматизация турбоагрегата; диспетчеризация и визуализация процесса.

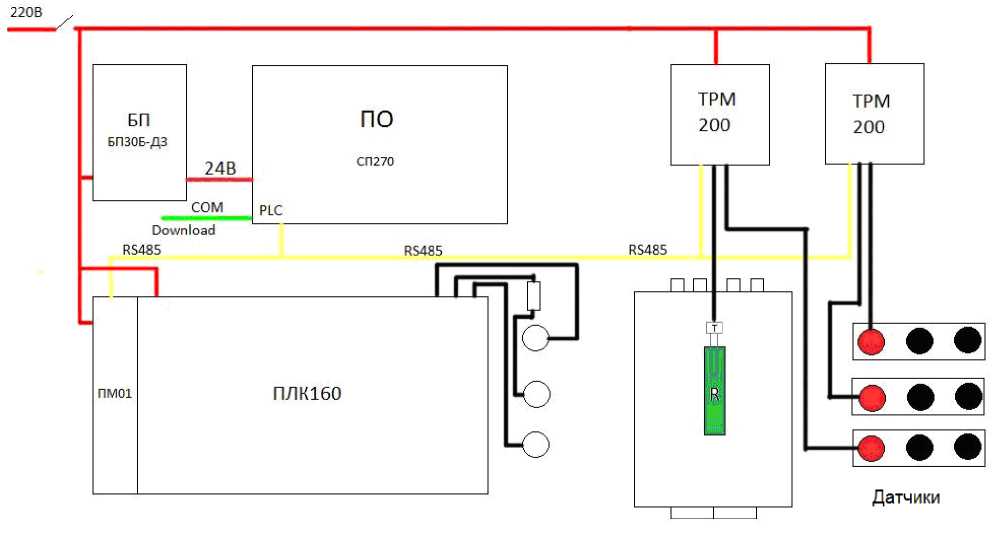

Целью проводимых работ являлась разработка системы автоматизации БСУ-ПСУ-М. В ходе работ было решено создать стенд для отладки предлагаемых технических и программных решений. После принятия решений по выбору базовых средств автоматизации была составлена структурная схема стенда (см. рисунок 2) [1].

Базовыми компонентами стенда являются программируемый логический контроллер ПЛК160, двухканальные измерители ТРМ200, GSM/GPRS модем ПМ01, панель оператора ПО СП270, блок питания БП. Все компоненты оборудования выпускаются российской компанией ОВЕН.

Рис. 2. Структурная схема лабораторного стенда.

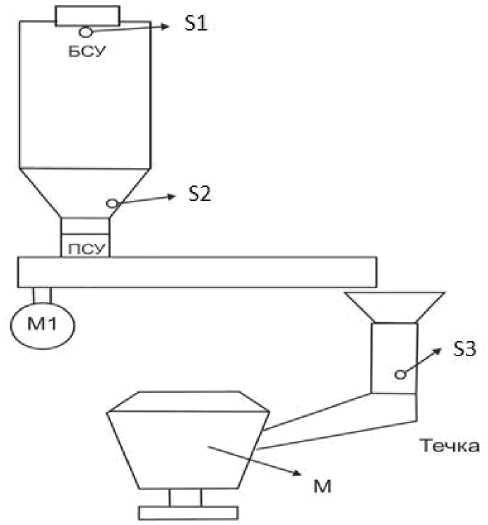

На рисунке 3 приведена схема, которая поясняет, как сырой уголь с помощью питателя сырого угля (ПСУ) транспортируется из бункера сырого угля (БСУ) в молотковую мельницу (М). Как правило, БСУ загружается до определенной точки, которой соответствует максимальная загрузка угля. По ходу работы ПСУ уровень угля опускается до минимальной точки, если отсутствует постоянная подпитка бункера от конвейера доставки сырого угля.

М1 – мотор;

-

S1 – радарный датчик (аналоговый сигнал датчика поступает на измеритель ТРМ200);

-

S2 – индуктивный датчик и/или концевой выключатель (в совокупности с S1 позволяет определить зависание угля в БСУ);

-

S3 – индуктивный датчик (импульсный сигнал датчика позволяет контролировать проток угля в течке).

Рис. 3. Структурная схема БСУ-ПСУ-М.

Для контроля уровня загрузки БСУ используется радарный датчик, расположенный над бункером. Выходным параметром радарного датчика является аналоговый сигнал, который в дальнейшем поступает на измеритель ТРМ200. Кроме радарного датчика дополнительно может быть использован индуктивный датчик или концевой выключатель с дискретным выходным сигналом. Эти датчики, как правило, устанавливаются перед ПСУ для контроля наличия угля непосредственно у края БСУ, т.е. для формирования сигнала об отсутствии угля перед ПСУ. Соответствующая информация от радарного датчика о неполной загрузке углем БСУ является условием для появления аварийной сигнализации «ЗАВИСАНИЕ УГЛЯ В БСУ». Информация от радарного датчика о минимальном уровне угля в БСУ является командой для включения конвейера для доставки угля в бункер.

Рабочий орган ПСУ порционно получает уголь из бункера и подает его в «течку». В зависимости от расхода тепловой энергии, отдаваемой в теплотрассу от котлоагрегата, возникает задача периодически изменять объем подаваемого угля в молотковую мельницу за счет увеличения зазора заслонки перед рабочим органом ПСУ или за счет регулирования скорости двигателя ПСУ. В статорную обмотку электродвигателя молотковой мельницы включен датчик тока. При изменении нагрузки на валу рабочего органа ток в статорной обмотке может увеличиваться или уменьшаться, что является основой косвенного контроля за подачей угля в мельницу.

Информацией о нагрузке на валу рабочего органа молотковой мельницы может служить выходной сигнал индуктивного датчика или концевого выключателя, предназначенный для контроля наличия угля между скребками. Следует отметить то, что индуктивный датчик или концевой выключатель используется и для контроля целостности рабочего органа ПСУ.

Регулирование скорости вращения электропривода ПСУ, возможно за счет использования преобразовательного устройства, на выход которого включаются статорные обмотки электродвигателя ПСУ. Преобразовательные устройства используются для преобразования переменного тока в постоянный с возможностью регулирования мощности, подаваемой в цепь якоря двигателя постоянного или переменного тока для подачи электрической энергии в статорную обмотку асинхронного двигателя с короткозамкнутым ротором. Таким образом, использование преобразовательного устройства позволяет регулировать мощность электрической энергии, поступающей на обмотки двигателя. Тем самым осуществляется регулирование механической мощности на валу двигателя.

Термин «течка» специалисты ТЭЦ используют при обозначении промежуточного звена между ПСУ и мельницей. Это звено представляет собой трубу, по которой уголь поступает от питателя сырого угля в мельницу. Контроль прохождения угля через «течку»

производится индуктивными датчиками. Периодически прерываемый сигнал от датчика сигнализирует о протоке угля. Отсутствие прерывания является условием для аварийной сигнализации «ЗАВИСАНИЕ УГЛЯ В ТЕЧКЕ».

Мельница размалывает уголь и при помощи вентилятора горячего дутья (ВГД) отправляет угольную пыль через форсунки в горелки котла.

Внешний вид стенда показан на рисунке 4. Собранный стенд имеет дискретные входы и выходы, к которым подключаются исполнительные механизмы и датчики, так же имеются аналоговые входы и выходы, к которым могут быть подключены аналоговые датчики и измерители. В частности, для автоматизации участка БСУ-ПСУ-М нужен радарный аналоговый датчик для измерения уровня угля в БСУ, который можно подключить к данному стенду, а значения измерений можно видеть на измерителе ТРМ200.

Рис. 4. Внешний вид лабораторного стенда.

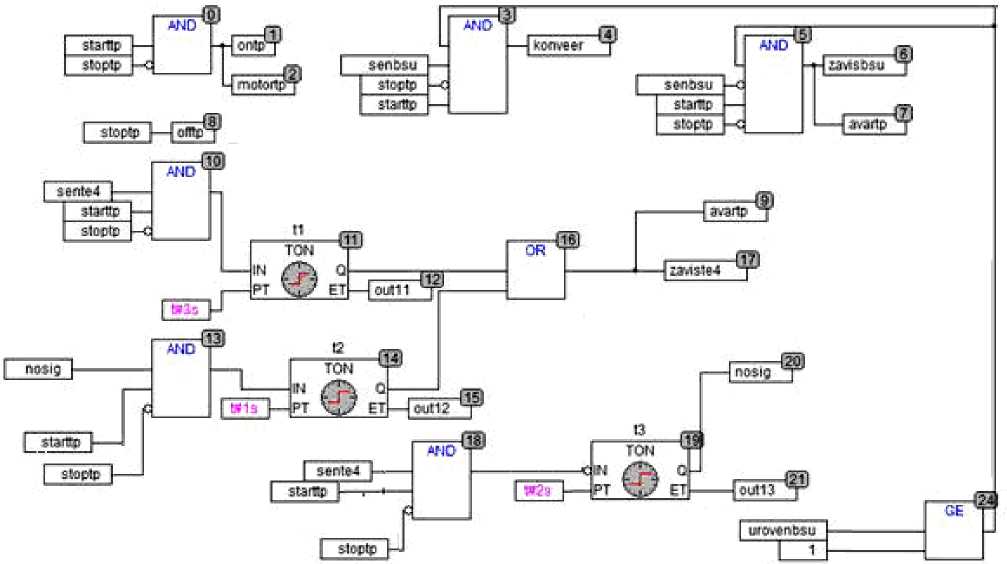

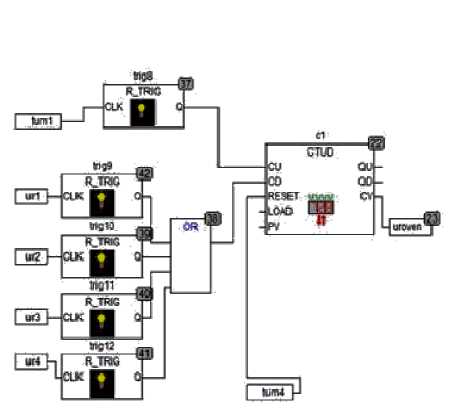

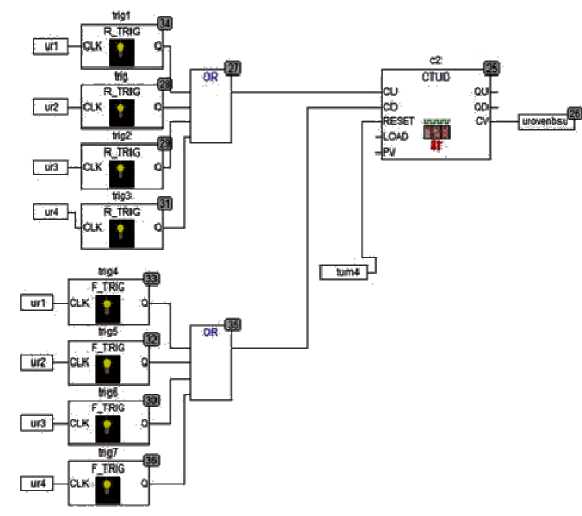

Для создания программы автоматизации участка БСУ-ПСУ-М был разработан ее алгоритм. Создание программы осуществлялось в пакете CoDeSys с использованием графического языка СFC. Программа представлена на рисунке 5.

Рис. 5. Программа АСУ участка БСУ-ПСУ-М на графическом языке CFC.

Таблица символов переменных программы представлена в таблице 1.

Таблица 1

Таблица символов переменных

|

Символ |

Тип данных |

Комментарий |

|

Входы |

||

|

Tum1 |

BOOL |

Показывает уровень угля на складе |

|

Ur1 |

BOOL |

Показывают уровень угля в БСУ |

|

Ur2 |

BOOL |

|

|

Ur3 |

BOOL |

|

|

Ur4 |

BOOL |

|

|

Senbsu |

BOOL |

Контролирует наличие угля у края БСУ |

|

Sente4 |

BOOL |

Контролирует прохождения угля через «течку» |

|

Nosig |

BOOL |

Сигнализирует о протоке угля |

|

Выходы |

||

|

Nosig |

BOOL |

Периодически прерываемый сигнал |

|

Starttp |

BOOL |

Кнопка запуска |

|

Stoptp |

BOOL |

Аварийная кнопка |

|

Ontp |

BOOL |

Начало работы |

|

Offtp |

BOOL |

Аварийная остановка |

|

Avartp |

BOOL |

Аварийное оповещение |

В статье представлены первые шаги модернизации ТЭЦ г. Бишкек – проведена автоматизация технологического процесса для участка БСУ-ПСУ-М на базе оборудования и программного обеспечения фирмы ОВЕН. В результате в ТЭЦ будет осуществляться рациональное управление технологическими параметрами оборудования и поддержание оптимальных условий протекания технологического процесса.

Список литературы Разработка стенда "АСУТП работы питателя сырого угля для ТЭЦ"

- Программируемые контроллеры компании ОВЕН. ПЛК160 [Электронный ресурс]. - Режим доступа:http://www.owen.ru/catalog/programmiruemij_logicheskij_kontroller_oven _plk160/opisanie.

- Шишов О. В. Технические средства автоматизации и управления: учеб. пособие. - М.: ИНФРА-М, 2011. - 397 с.

- Шишов О. В. Программируемые контроллеры в системах промышленной автоматизации: учебник. - Саранск: Изд-во Мордов. ун-та, 2015. - 468 с. EDN: XRSBZF

- Шишов О. В. Программируемые контроллеры в системах промышленной автоматизации: учебник. - М.: ИНФРА-М, 2016. - 365 с. EDN: XVJENJ