Разработка стенда для исследования электроприводов станков-качалок

Автор: Цветков А. Н., Корнилов В. Ю., Сафин А. Р., Кувшинов Н. Е., Петров Т. И., Гибадуллин Р. Р.

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Электротехника. Электротехнические комплексы и системы

Статья в выпуске: 4 т.23, 2020 года.

Бесплатный доступ

В современной нефтедобывающей отрасли подавляющее большинство установок по добыче нефти представлены штанговыми скважинными насосными установками, приводимыми в действие в основном асинхронными электродвигателями без применения средств контроля, управления и регулирования. Исследования, проводимые на таких установках, показывают их невысокую энергетическую эффективность и надежность. Поэтому актуальным является вопрос разработки комплексных электроприводов нового поколения, основанных на применении синхронных вентильных электродвигателей, позволяющих существенно повысить энергоэффективность и надежность как отдельных установок, так и обеспечить создание "умных" систем управления месторождениями. В статье рассмотрены новые технические решения экспериментального стенда, позволяющего проводить исследования энергетических характеристик электроприводов на основе асинхронных и синхронных вентильных электродвигателей, а также создавать условия, максимально приближенные к реальным полевым, с имитацией работы станка-качалки. В существующих системах испытательного оборудования часто применяются устройства для создания механического нагружения на валу исследуемого электродвигателя. В качестве такого устройства предложена и реализована система "преобразователь частоты – нагрузочный асинхронный электродвигатель", которая прошла апробацию на испытательном стенде и зарекомендовала себя с лучшей стороны по сравнению с традиционными схемами с применением двигателей постоянного тока. Но применение в составе испытательного стенда нагрузочного асинхронного электродвигателя выявило ряд недостатков: перегрев данного электродвигателя, работающего в режиме противовключения, невысокая точность создания нагрузочного момента и скорость реакции системы. Проблема перегрева нагрузочного электродвигателя решена переводом преобразователя частоты в режим прямого управления моментом, при этом обнаружено значительное снижение тока двигателя и стабилизация температурного режима. Низкая точность и скорость реакции системы были увеличены путем введения в систему управления стендом обратной связи и ПИД-регулятора.

Электропривод, синхронный вентильный электродвигатель, экспериментальный стенд, испытания, аппаратно-программный комплекс, electric drive, synchronous valve motor, experimental stand, tests, hardware and software complex

Короткий адрес: https://sciup.org/142224601

IDR: 142224601 | УДК: 621.31 | DOI: 10.21443/1560-9278-2020-23-4-364-375

Текст статьи Разработка стенда для исследования электроприводов станков-качалок

*Казанский государственный энергетический университет, г. Казань, Россия; e-mail: , ORCID:

e-mail: , ORCID:

При разработке и конструировании электроприводов для станков-качалок нефти, применяемых в составе штанговых скважинных насосных установок (ШСНУ), возникает проблема разработки аналитических и экспериментальных методов и аппаратно-программных средств контроля работоспособности электроприводов на базе синхронных двигателей с постоянными магнитами в нормальных и аварийных (критических) режимах работы. Одним из возможных путей решения данной проблемы являются длительные полевые испытания на действующих установках, что ведет за собой необходимость в привлечении значительных материальных ресурсов и большого количества специалистов, занимающихся настройками отдельных систем, входящих в состав электропривода. В качестве альтернативного пути решения предлагается проведение исследований и испытаний электроприводов на экспериментальных стендах. Такие стенды позволяют приблизить условия работы к реальным полевым испытаниям за счет создания нагружающих устройств с автоматизированными системами управления, обеспечивающими изменение момента (угловой скорости вращения) выходного вала испытуемого электродвигателя в зависимости от вида и характеристик динамограмм и ваттметрограмм для нормального и несбалансированного режимов работы станка-качалки, а также для режимов работы в условиях возникновения отказов (неисправностей) в наземном или в погружном механическом оборудовании скважины ( Tsvetkov et al., 2020; Корнилов и др., 2017; Gracheva et al., 2019 ).

Основное назначение стенда – проверка соответствия техническим требованиям синхронного вентильного электродвигателя (СВЭД) и станции управления как составных частей электропривода, проведение исследовательских, приемо-сдаточных и периодических испытаний, настройки и отладки программного обеспечения составных частей электропривода, проверки нагрузочных характеристик СВЭД, проверки и подтверждения выбранных конструктивно-схемных решений. К разрабатываемому стенду предъявляются довольно жесткие требования:

-

– создаваемый стендом переменный момент нагрузки на валу испытуемого двигателя должен регулироваться в пределах от 0 до 1 000 Нм при оборотах вала от 0 до 1 500 об/мин;

-

– стенд должен обеспечивать имитацию динамических нагрузочных характеристик погружного насоса станка-качалки;

-

– иметь возможность нагружать шкаф электропривода заданным током с целью проверки защит;

-

– имитировать сигналы датчиков станка-качалки;

-

– формировать динамограммы;

-

– отправлять и принимать команды диспетчеризации и мониторинга куста скважин и центра управления ( Tsvetkov et al., 2019; Ковшов и др., 2005 ).

Материалы и методы

Особенности стенда

Реализация требований, предъявляемых к стенду, стала возможной благодаря применению новых научно-технических решений и разработке аппаратно-программного комплекса управления стендом.

Обзор разрабатываемых ранее стендов показал, что традиционно было принято применять в качестве нагрузочного органа электродвигатель постоянного тока с системой питания, построенной на изменении напряжения. Данный способ нагружения обладает рядом недостатков, основные из которых – это отсутствие момента на валу двигателя при нулевых скоростях и сложность создания переменного момента при изменяющихся скоростях вращения ( Мазеин и др., 2016; Burkov et al., 2014; Dong et al., 2015 ).

Разработанная система нагружения приводного электродвигателя учитывает опыт известных работ по исследованию динамических нагрузок в элементах механической и электрической частей станка-качалки ( Ishikawa et al., 2014; Караулов и др., 2019; Толпаров и др., 2007; Хакимьянов и др., 2011; Kostyukov, 2010; Зубаиров, 2011; Завьялов, 2012 ), поэтому лишена вышеуказанных недостатков и позволяет создавать определенную величину переменного момента на любых скоростях вращения, в том числе и при нулевой скорости, это дает возможность создания условий тяжелого пуска двигателя электропривода.

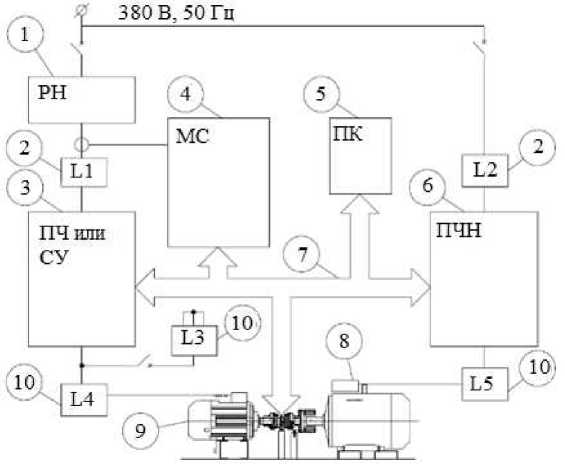

Функциональная схема стенда показана на рис. 1.

В процессе испытаний исследуемый электродвигатель крепится на раме соосно с нагрузочным двигателем и соединяется при помощи переходных муфт.

Стенд имеет несколько режимов работы: 1) испытание СВЭД – двигатель питается через встроенный в стенд преобразователь частоты, 2) испытание станции управления – двигатель питается через преобразователь частоты, входящий в состав станции, и 3) испытание электропривода.

В состав стенда входят система управления и система нагружения.

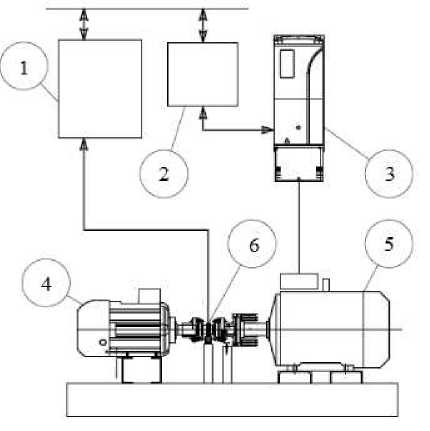

Система нагружения стенда состоит из двух частей: силовая часть испытуемого двигателя и силовая часть нагрузочного двигателя. Напряжение питания подается сначала на регулятор напряжения 1, который предназначен для создания условий отклонения напряжения питания, затем через сетевой фильтр 2 на преобразователь частоты в режиме испытания СВЭД или станцию управления 3 в режиме испытания станции или электропривода. После этого питание подается на испытуемый двигатель 9 через сглаживающие дроссели 10, позволяющие подобрать оптимальный режим работы привода. Параллельно запитана и вторая часть стенда: через сетевой фильтр 2 и нагрузочный преобразователь частоты, питание подается на нагрузочный электродвигатель 8.

Рис. 1. Функциональная схема стенда Fig. 1. Functional diagram of the stand

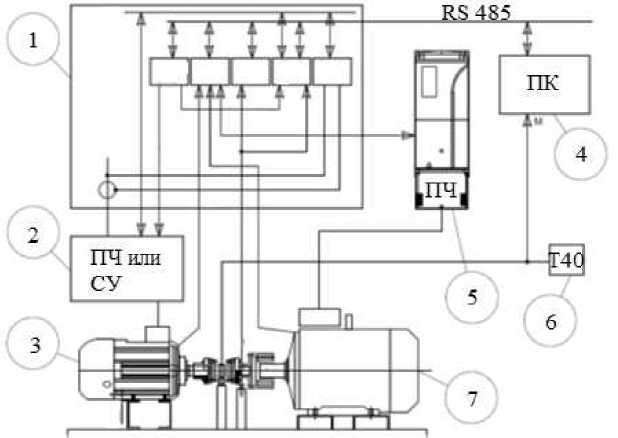

Аппаратно-программный комплекс стенда

Система управления стенда построена на основе датчиков тока, напряжения, температуры, положения и крутящего момента, модуля согласования сигналов 4, персонального компьютера 5 и информационной шины 7. Все аналоговые и дискретные сигналы, полученные от датчиков, преобразуются в цифровые в модуле согласования, состоящем из модулей преобразования сигналов аналогово-цифровых, цифроаналоговых, дискретных, а также цифро-цифровых, и становятся доступными всем устройствам стенда благодаря наличию информационной шины. Основным протоколом управления и передачи данных по цифровой сети стенда является интерфейс RS-485 – ModBusRTU – промышленный открытый протокол, позволяющий работать на скоростях передачи данных до 115 кБод/сек. Система управления в совокупности с персональным компьютером функционирует благодаря наличию аппаратно-программного комплекса (АПК), функциональная схема которого показана на рис. 2. Основными элементами АПК являются персональный компьютер 4 и модуль согласования с устройствами преобразования сигналов 1.

Рис. 2. Аппаратная часть комплекса Fig. 2. Hardware part of the complex

АПК решает следующие задачи:

-

1. При испытании СВЭД, подключенного через встроенный в стенд преобразователь частоты, АПК осуществляет управление двигателем и выводом его на различные режимы работы, а также реализовывает управление нагрузочным двигателем для создания момента нагрузки на его валу. При этом происходит контроль состояния испытуемого двигателя по температуре, частоте вращения и развиваемому моменту через встроенный датчик момента ( Li et al., 2018; 2019 ).

-

2. При испытании станции управления АПК контролирует работу всех систем и преобразователя частоты, встроенного в станцию, а за счет дополнительных мощных контроллеров типа CILK PAC и DAO комплекс позволяет проводить отладку алгоритмов станции с целью их коррекции под условия эксплуатации до загрузки в контроллер СУ ШСНУ.

-

3. При испытании электроприводов АПК осуществляет полный контроль всех составных частей привода и стенда, формирует дискретные, аналоговые и цифровые сигналы, имитирующие различные режимы работы станка-качалки, а также создает переменный нагрузочный момент, моделируя аварийные ситуации ( Bei et al., 2019 ).

Встроенные в систему управления дополнительные контроллеры позволяют осуществлять управление стендом без потери времени на формирование сигналов и их передачу по информационной шине, их совместимость с главным контроллером станции управления дает возможность отлаживать алгоритмы управления с последующей загрузкой их в устройство.

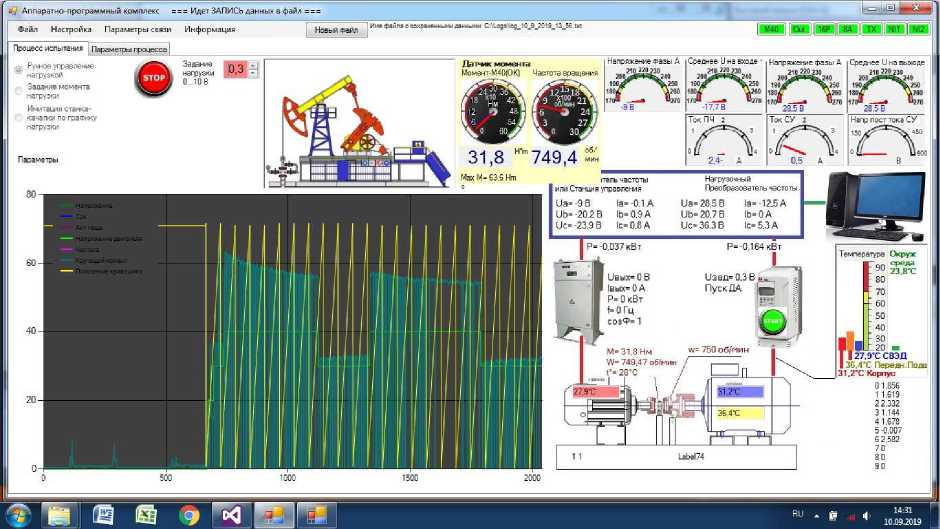

Внешний вид рабочего окна АПК показан на рис. 3.

Рис. 3. Внешний вид рабочего окна аппаратно-программного комплекса управления экспериментальным стендом для исследования электроприводов станка-качалки Fig. 3. External view of the working window of the hardware and software complex for controlling the experimental stand for studying electric drives of the oil pumping unit

В рабочем окне реализована визуализация всех измеренных величин, обработка и вычисление дополнительных параметров, управление процессом испытания, визуализация состояния имитируемого станка-качалки нефти, выполнение команд на изменение режимов работы и формирование аварийных ситуаций для проверки работоспособности защит электропривода.

Принцип формирования переменного момента на валу испытуемого СВЭД основан на реализации алгоритмов прямого управления моментом нагружающего асинхронного двигателя, позволяющим существенно нормализовать его режим работы с исключением опасности перегрева токами большой величины, возникающими при реализации алгоритмов противовключения двигателя со скалярным управлением.

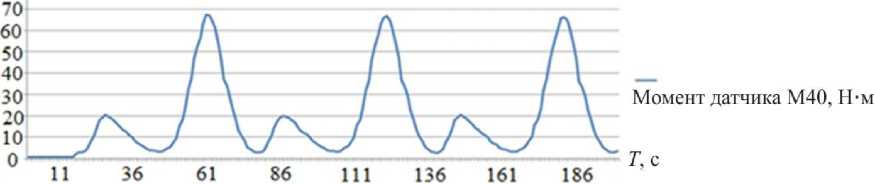

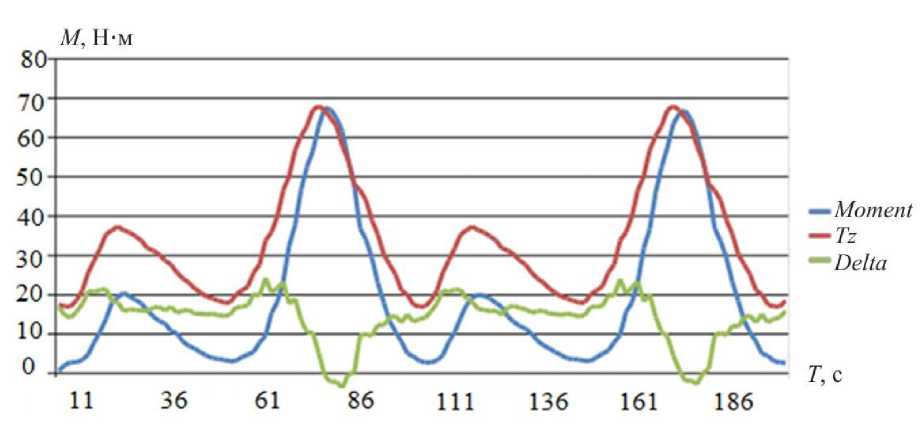

Формирование переменного момента осуществляется на основе данных, полученных в результате исследования реальных действующих станков-качалок. На рис. 4 показан пример графика момента на валу двигателя электропривода, смонтированного на ШСНУ с разбалансом в 25 %, когда грузы, установленные на балансире качалки, требуют перемещения.

МН-м

Рис. 4. Момент нагрузки на валу испытуемого двигателя, формируемый стендом в режиме имитации разбалансировки станка-качалки нефти

Fig. 4. The moment of load on the shaft of the engine under test formed by the bench in the mode of imitation of the oil pumping unit unbalance

Результаты и обсуждение

Применение цифрового регулятора в системе нагружения испытательного стенда

Повышенная точность управления и скорость реакции системы необходимы для повышения точности имитации режимов работы станка-качалки нефти и проверки реакции системы управления испытуемого электродвигателя ( Makarov et al., 2018; Нугаев и др., 2012 ). Кроме этого, большое значение имеет сохранение формы кривой нагружающего момента, так как это отражает процессы, происходящие на реальном станке-качалке нефти, и любое отклонение может вызвать ошибочную реакцию системы управления испытуемого двигателя ( Aranovskiy et al., 2017 ).

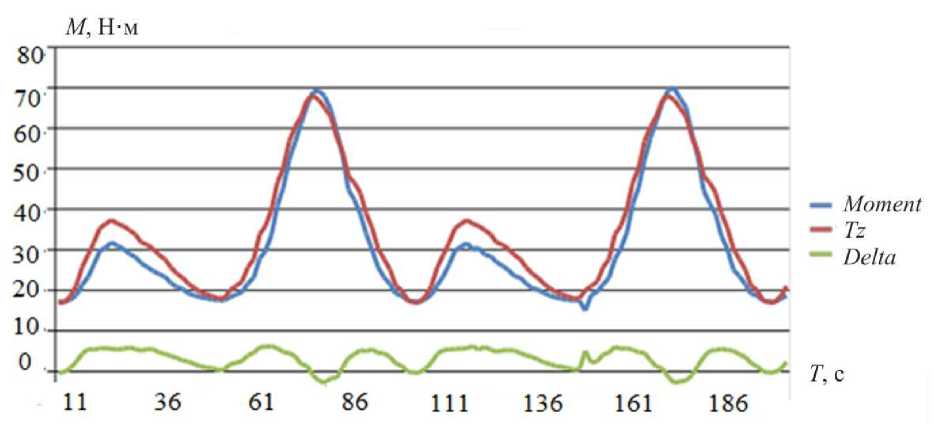

На рис. 5 показана работа системы нагружения без введения регулятора. Заданная системой управления величина нагружающего момента согласно выбранной кривой показана сигналом Tz . Реакция системы в виде момента на валу двигателя, измеренного датчиком крутящего момента, показана кривой Moment . Величина отклонения сформированного момента на валу двигателя от заданной – кривой Delta .

Рис. 5. Графики работы системы без использования корректировок и регулятора. Moment – величина момента, измеренная датчиком крутящего момента на валу двигателя; Tz – сигнал задания момента; Delta – величина отклонения момента на валу от заданного

Fig. 5. System work schedules without using adjustments and regulators.

Moment – the torque value measured by the torque sensor on the motor shaft; Tz – the torque setting signal; Delta is the deviation of the torque on the shaft from the specified one

С целью повышения точности системы нагружения в систему управления стендом введен цифровой регулятор момента на валу испытуемого электродвигателя. При этом выполнен синтез цифрового регулятора момента по критерию динамической точности с дискретной аппроксимацией на основе билинейного преобразования.

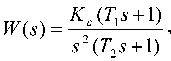

Передаточная функция при этом имеет вид:

где К ε – пропорциональный коэффициент; Т 1 (s) – постоянная интегрирования; Т 2 (s) – постоянная дифференцирования; s – комплексная частота.

После проведения дискретной аппроксимации регулятора передаточная функция в z-форме принимает вид:

, MJa^ D(z) d3z3 + d2z2 +d1z + d0

где b 1 , b 2 , b 3 , b 0 – коэффициенты числителя передаточной функции W(z); d 1 , d 2 , d 3 , d 0 – коэффициенты знаменателя передаточной функции W(z).

Уравнения состояния:

л:, [(A: +1)/^ ] = x2 (^To); х2[(Аг + 1)Г0] = х3(А:Г0), x3 [( ] = -d^x, QcT0)-d1x2 (kT0 )-d,x3 (^)+ Ами QcT0), где Т0 – период дискретности функции; х1, х2, х3 – координаты интеграторов передаточной функции, и уравнения выхода:

и (кТ^=(Ь0 -d^x^kT^*

+ (bA -dAb3y2VkToWb2 -^2^з)хз(^о)+йзАма(^о) =

= -0,3845x,

В системе управления стенда реализован алгоритм работы в виде полученных разностных уравнений. Структурная схема регулятора показана на рис. 6. В целом цифровой регулятор реализован в программном виде: он встроен в персональный компьютер и осуществляет контроль параметров и управление испытательным стендом. В итоге получен цифровой регулятор на основе замкнутой системы.

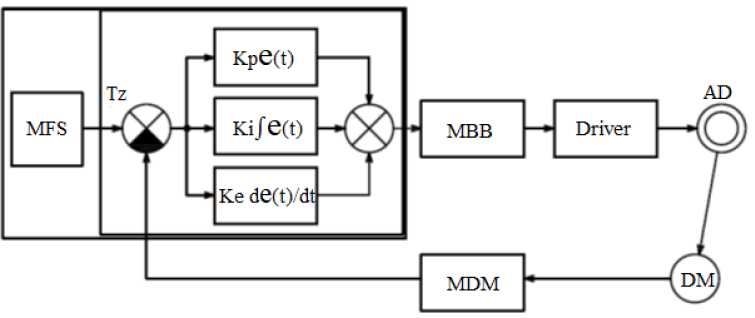

Рис. 6. Структурная схема регулятора момента на валу нагрузочного электродвигателя испытательного стенда: MFS – модуль формирования сигнала; Tz – величина заданного сигнала управления;

MBB – модуль ввода-вывода сигналов в составе системы управления стенда; Driver – нагрузочный преобразователь частоты стенда; AD – нагрузочный электродвигатель; DM – датчик крутящего момента на валу нагрузочного электродвигателя; MDM – цифровой преобразователь датчика момента Fig. 6. Block diagram of the torque regulator on the shaft of the load motor of the test bench: MFS – the signal conditioning module; Tz is the value of the given control signal; MBB – the signal input-output module as part of the stand control system; Driver – the load frequency converter of the stand; AD – the electric motor;

DM – the torque sensor on the load motor shaft; MDM is the digital converter of the torque sensor

Конструктивная схема регулятора момента на валу электродвигателя показана на рис. 7. Цифровой регулятор, встроенный в компьютер (1), формирует управляющий сигнал в цифровом виде, подаваемый на цифро-аналоговый преобразователь (2) и преобразуемый в сигнал управления преобразователем частоты (3) в виде унифицированного токового сигнала 4–20 мА. Преобразователь частоты формирует момент нагрузки на валу электродвигателя (5), жестко соединенного с датчиком момента (6) и испытуемым двигателем (4). Измеренный момент на валу двигателя передается на компьютер и вход цифрового регулятора.

Рис. 7. Конструктивная схема реализации цифрового ПИД-регулятора на испытательном стенде

Fig. 7. Structural diagram of the implementation of a digital PID controller in a test bench

При введении регулятора в работу наблюдается значительное повышение точности управления и скорости реакции системы, показанные на рис. 8. Так, перерегулирование уменьшилось до 10 %, а время регулирования стало равным 0,1 с, при этом осуществлена компенсация приборной погрешности.

Рис. 8. Графики работы системы при использовании цифрового ПИД-регулятора Fig. 8. System operation graphs when using a digital PID controller

Реакция цифрового регулятора момента на единичный скачок представляет собой сумму дельтафункции Дирака, полученной при дифференцировании единичного скачка в момент времени t , постоянной составляющей и прямой линии, соответствующей операции интегрирования. Отличие переходной характеристики цифрового регулятора момента от переходной характеристики традиционного ПИД-регулятора вызвано наличием двух вещественных полюсов, обусловливающих экспоненциальный характер кривой переходного процесса ( Saihi et al., 2016 ).

Изменение конструкции двигателя после испытаний на стенде

В процессе экспериментальных исследований СВЭД на стенде опытный образец на номинальной частоте вращения 1 000 (750) об/мин не подтвердил заявленную полезную мощность 15 кВт на выходном валу при расчетном (проектном) номинальном значении тока, равном 40 А.

В ходе экспериментов было установлено, что повышая значение тока, потребляемого двигателем, можно получить заявленную мощность, если номинальное значение тока принять равным 57 А (у опытного двигателя на частоте питания 50 Гц при скорости 1 000 об/мин при повышении значения тока с 28,5 до 49 А выходная мощность увеличилась с 5,2 до 10,8 кВт).

Негативный эффект от увеличения номинального тока для опытного двигателя, в первую очередь, заключается в том, что необходимо внести существенные коррективы в конструкцию преобразователя частоты, который не может обеспечить формирование таких токов ( Morimoto et al., 2001 ). Во-вторых, потребуется изменение обмоточных данных в сторону увеличения сечения фазных проводников на основе уточненного теплового расчета ( Lindh et al., 2015; Ивановский и др., 2012 ).

Исходя из вышеперечисленного, авторами было выдвинуто следующее предложение: чтобы избежать внесения изменений в конструкцию преобразователя частоты, необходимо понизить значение тока до допустимого для преобразователя уровня 45 А, т. е. для макетного двигателя это уменьшение должно составить 57 – 45 = 12 А или 12/57 ×100 % = 21 %.

С другой стороны, сохранение заявленной мощности 15 кВт означает сохранение на валу неизменного момента 192 Н·м. Следовательно, при требуемом значении тока 45 А необходимо увеличить значение коэффициента С д (коэффициент пропорциональности между электромагнитным моментом М д и проекцией i 1q , обобщенного вектора тока статора на ортогональную ось прямоугольной системы координат ԁ-q) на 21 %. Существует два варианта решения данной проблемы: изменение основного потока постоянных магнитов ротора (преобразование конструкции двигателя) и увеличение числа витков обмотки на 21 %. Второй способ не предполагает изменения элементов двигателя, поэтому он был выбран для дальнейшей реализации.

Коэффициент заполнения паза не должен превышать допускаемого значения 0,72–0,74. Произведем упрощенный расчет для геометрических размеров паза и провода ПЭТ 155–1,18, используемого в опытном образце. Геометрию паза можно аппроксимировать равносторонней трапецией с нижним основанием 6,6 мм, верхним основанием 3 мм и высотой 25,3 мм. Таким образом, площадь "в свету" составит (6,6 + 3)/2 х 25,3 = 121,44 мм 2 . Медный проводник имеет диаметр 1,18+/-0,012 мм и толщину лаковой изоляции 0,05 мм, тогда площадь поперечного сечения провода можно с запасом определить как площадь описанного квадрата со стороной 1,28 мм, что составит 1,64 мм 2 . Следовательно, для полного заполнения паза необходимо 121,44/1,64 = 74 проводника. Одна катушка обмотки содержит 18 витков, значит, при двухслойной обмотке в пазе находится 36 проводников. Если число витков в катушке увеличить на 21 %, т. е. на 4 витка, тогда в паз будет уложено 44 проводника, что составит 44/74 = 0,59 от теоретически возможного. Остается запас для межфазной изоляции и клиньев для фиксации обмоток в пазе.

Оценку значения коэффициента С д с целью проверки достижения заданного значения потокосцепления Ψƒ после корректировки числа витков статорной обмотки СВЭД необходимо осуществить по результатам двух экспериментов:

-

а) эксперимент по определению ЭДС при вращении ротора от нагружающего двигателя на номинальной скорости;

-

б) эксперимент по определению номинального тока, потребляемого СВЭД, при номинальном моменте нагрузки, номинальной частоте питающего напряжения и номинальной скорости вращения.

Заключение

-

1. Разработан аппаратно-программный комплекс стенда для исследования электроприводов станков-качалок нефти, который удовлетворяет требованиям, необходимым для проведения испытаний (наличие нагружающего устройства, автоматизированные системы управления, возможность изменения момента, моделирование работы станка-качалки и т. д.). Учтены недостатки существующих стендов: вместо двигателя постоянного тока использован нагрузочный асинхронный двигатель.

-

2. Установлено, что работа стенда соответствует заявленным требованиям. При работе со стендом оператор в процессе проведения испытаний имеет возможность изменения вида воздействия на вход испытуемого электропривода для имитации изменяющихся режимов работы и возникновения аварийных ситуаций с целью проверки адекватности реакции системы управления электропривода. В стенде имеется возможность имитации таких режимов работы ШСНУ, как разбалансировка, обрыв штанг, заклинивание насоса, низкая и высокая посадка насоса, проскальзывание и обрыв ремней и другие. Универсальность силовой системы стенда и системы управления и простота перенастройки алгоритмов позволяют проводить испытания широкого спектра основного электрооборудования скважин и решать большой круг задач.

-

3. Доказано, что стенд возможно использовать для исследования электроприводов станков-качалок нефти, и в процессе анализа полученных результатов произведены изменения в конструкции двигателя, которые позволили увеличить КПД. В результате синтеза и применения цифрового регулятора момента на валу электродвигателя существенно повышена точность регулирования, скорость реакции системы, скомпенсирована приборная погрешность, что дает дополнительные возможности в реализации процесса имитации реальной действующей установки станка-качалки нефти и введения различных неисправностей для проверки правильности функционирования системы управления испытуемого электропривода.

Однако работа стенда продемонстрировала несколько недостатков, одним из которых была низкая точность задания момента нагрузки. Решением этой проблемы стало использование цифрового регулятора.

Проведенный анализ энергетических характеристик макетного СВЭД-15кВТ и опытных образцов СВЭД-15кВт и СВЭД-55кВт показал, что на заявленных параметрах номинальных режимов заданные номинальные мощности не достигнуты. Для повышения выходной мощности без изменения конструкции роторов СВЭД и без изменения конструкции преобразователей частоты (следовательно, и станций управления) необходимо внести изменения в конструкцию статорных обмоток двигателей за счет увеличения числа витков обмоток (согласно оценочным расчетам на 20 %).

Публикация статьи осуществлена в рамках проекта "Создание серии электроприводов на базе российских высокоэффективных синхронных двигателей для станков-качалок нефти с применением беспроводных систем передачи данных и адаптивной системой управления для "умных" месторождений", Соглашение № 074-11-2018-020 с Минобрнауки РФ от 30 мая 2018 г.